Nylon

La introducción de este artículo puede ser demasiado breve para resumir adecuadamente los puntos clave . ( Septiembre de 2023 ) |

Nailon 6,6 Nailon 6,6 | |

|---|---|

| Densidad | 1,15 g/ cm3 |

| Conductividad eléctrica (σ) | 10 −12 S /m |

| Conductividad térmica | 0,25 W /(m· K ) |

| Punto de fusión | 463–624 K 190–350 ° C 374–663 ° F |

El nailon es una familia de polímeros sintéticos con cadenas principales de amida , que generalmente unen grupos alifáticos o semiaromáticos .

Los nailones son blancos o incoloros [1] [2] y suaves; algunos son similares a la seda . [3] Son termoplásticos , lo que significa que se pueden procesar por fusión en fibras, películas y diversas formas. [4] [5] [6] : 2 Las propiedades de los nailones a menudo se modifican al mezclarlos con una amplia variedad de aditivos.

Se conocen muchos tipos de nailon. Una familia, denominada nailon-XY, se deriva de diaminas y ácidos dicarboxílicos con longitudes de cadena de carbono X e Y, respectivamente. Un ejemplo importante es el nailon-6,6 (C₁₂H₂₂N₂O₂). Otra familia, denominada nailon-Z, se deriva de ácidos aminocarboxílicos con longitud de cadena de carbono Z. Un ejemplo es el nailon-[6].

Los polímeros de nailon tienen importantes aplicaciones comerciales en tejidos y fibras (prendas de vestir, suelos y refuerzos de caucho), en formas (piezas moldeadas para automóviles, equipos eléctricos, etc.) y en películas (principalmente para envases de alimentos ). [7]

Historia

DuPont y la invención del nailon

Los investigadores de DuPont comenzaron a desarrollar fibras basadas en celulosa, que culminaron con la fibra sintética rayón . La experiencia de DuPont con el rayón fue un precursor importante para el desarrollo y comercialización del nailon. [8] : 8, 64, 236

La invención del nailon por parte de DuPont abarcó un período de once años, que abarca desde el programa de investigación inicial en polímeros en 1927 hasta su anuncio en 1938, poco antes de la inauguración de la Feria Mundial de Nueva York de 1939. [ 9] El proyecto surgió de una nueva estructura organizativa en DuPont, sugerida por Charles Stine en 1927, en la que el departamento químico estaría compuesto por varios equipos de investigación pequeños que se centrarían en la "investigación pionera" en química y "conducirían a aplicaciones prácticas". [8] : 92 El instructor de Harvard Wallace Hume Carothers fue contratado para dirigir el grupo de investigación de polímeros. Inicialmente se le permitió centrarse en la investigación pura, basándose y probando las teorías del químico alemán Hermann Staudinger . [10] Tuvo mucho éxito, ya que la investigación que emprendió mejoró en gran medida el conocimiento de los polímeros y contribuyó a la ciencia. [11]

El nailon fue el primer polímero termoplástico sintético comercialmente exitoso . [12] DuPont comenzó su proyecto de investigación en 1927. [9] El primer nailon, el nailon 66 , fue sintetizado el 28 de febrero de 1935 por Wallace Hume Carothers en las instalaciones de investigación de DuPont en la Estación Experimental DuPont . [13] [14] En respuesta al trabajo de Carothers, Paul Schlack en IG Farben desarrolló el nailon 6 , una molécula diferente basada en caprolactama , el 29 de enero de 1938. [15] : 10 [16]

En la primavera de 1930, Carothers y su equipo ya habían sintetizado dos nuevos polímeros. Uno era el neopreno , un caucho sintético muy utilizado durante la Segunda Guerra Mundial. [17] El otro era una pasta blanca elástica pero resistente que más tarde se convertiría en nailon. Después de estos descubrimientos, el equipo de Carothers tuvo que cambiar su enfoque de investigación de un enfoque más puro que investigaba la polimerización general a un objetivo más centrado en la práctica de encontrar "una combinación química que se prestara a aplicaciones industriales". [8] : 94

No fue hasta principios de 1935 que finalmente se produjo un polímero llamado "polímero 6-6". El compañero de trabajo de Carothers, el ex alumno de la Universidad de Washington Julian W. Hill, había utilizado un método de estirado en frío para producir un poliéster en 1930. [18] Este método de estirado en frío fue utilizado más tarde por Carothers en 1935 para desarrollar completamente el nailon. [19] El primer ejemplo de nailon (nailon 6.6) se produjo el 28 de febrero de 1935, en las instalaciones de investigación de DuPont en la Estación Experimental DuPont. [13] Tenía todas las propiedades deseadas de elasticidad y resistencia. Sin embargo, también requería un proceso de fabricación complejo que se convertiría en la base de la producción industrial en el futuro. DuPont obtuvo una patente para el polímero en septiembre de 1938, [20] y rápidamente logró el monopolio de la fibra. [11] Carothers murió 16 meses antes del anuncio del nailon, por lo tanto, nunca pudo ver su éxito. [9]

El nailon se utilizó por primera vez comercialmente en un cepillo de dientes con cerdas de nailon en 1938, [5] [21] seguido de forma más famosa en las medias de mujer o "nailons" que se mostraron en la Feria Mundial de Nueva York de 1939 y se vendieron por primera vez comercialmente en 1940, [22] tras lo cual se convirtieron en un éxito comercial instantáneo con 64 millones de pares vendidos durante su primer año en el mercado. Durante la Segunda Guerra Mundial, casi toda la producción de nailon se desvió al ejército para su uso en paracaídas y cuerdas de paracaídas . Los usos del nailon y otros plásticos en tiempos de guerra aumentaron enormemente el mercado de los nuevos materiales. [23]

La producción de nailon requirió la colaboración interdepartamental entre tres departamentos de DuPont: el Departamento de Investigación Química, el Departamento de Amoníaco y el Departamento de Rayón. [24] Algunos de los ingredientes clave del nailon tuvieron que ser producidos utilizando química de alta presión , la principal área de especialización del Departamento de Amoníaco. El nailon fue considerado una "regalo del cielo para el Departamento de Amoníaco", [8] que había estado en dificultades financieras. Los reactivos de nailon pronto constituyeron la mitad de las ventas del Departamento de Amoníaco y los ayudaron a salir del período de la Gran Depresión al crear empleos e ingresos en DuPont. [8]

El proyecto de nailon de DuPont demostró la importancia de la ingeniería química en la industria, ayudó a crear puestos de trabajo y fomentó el avance de las técnicas de ingeniería química. De hecho, desarrolló una planta química que proporcionó 1800 puestos de trabajo y utilizó las últimas tecnologías de la época, que todavía se utilizan como modelo para las plantas químicas en la actualidad. [8] La capacidad de adquirir una gran cantidad de químicos e ingenieros rápidamente fue una gran contribución al éxito del proyecto de nailon de DuPont. [8] : 100–101 La primera planta de nailon se ubicó en Seaford, Delaware, y comenzó la producción comercial el 15 de diciembre de 1939. El 26 de octubre de 1995, la planta de Seaford fue designada Monumento Químico Histórico Nacional por la Sociedad Química Estadounidense . [25]

Estrategias de marketing tempranas

Una parte importante de la popularidad del nailon se debe a la estrategia de marketing de DuPont, que promocionó la fibra para aumentar la demanda antes de que el producto estuviera disponible en el mercado general. El anuncio comercial del nailon se produjo el 27 de octubre de 1938, en la sesión final del "Foro sobre problemas actuales" anual del Herald Tribune , en el lugar de la inminente feria mundial de la ciudad de Nueva York. [10] [11] : 141 La "primera fibra textil orgánica hecha por el hombre", que se derivaba del "carbón, el agua y el aire" y prometía ser "tan fuerte como el acero, tan fina como la tela de una araña", fue recibida con entusiasmo por la audiencia, muchas de ellas mujeres de clase media, y apareció en los titulares de la mayoría de los periódicos. [11] : 141 El nailon se introdujo como parte de "El mundo del mañana" en la Feria Mundial de Nueva York de 1939 [26] y se presentó en el "Mundo Maravilloso de la Química" de DuPont en la Exposición Internacional Golden Gate en San Francisco en 1939. [10] [27] Las medias de nailon reales no se enviaron a tiendas seleccionadas en el mercado nacional hasta el 15 de mayo de 1940. Sin embargo, se lanzó una cantidad limitada para la venta en Delaware antes de eso. [11] : 145–146 La primera venta pública de medias de nailon ocurrió el 24 de octubre de 1939, en Wilmington, Delaware. Había 4000 pares de medias disponibles, todos los cuales se vendieron en tres horas. [10]

Otra ventaja añadida de la campaña fue que supuso una reducción de las importaciones de seda procedentes de Japón, argumento que convenció a muchos clientes recelosos. El gabinete del presidente Roosevelt incluso mencionó el nailon , que abordó sus "vastas e interesantes posibilidades económicas" cinco días después de que se anunciara formalmente el material. [11]

Sin embargo, el entusiasmo inicial por el nailon también causó problemas. Alimentó expectativas poco razonables de que el nailon sería mejor que la seda, un tejido milagroso tan fuerte como el acero que duraría para siempre y nunca se deshilacharía. [11] : 145–147 [22] Al darse cuenta del peligro de afirmaciones como "Las nuevas medias se mantienen tan fuertes como el acero" y "No más deshilachamientos", DuPont redujo los términos del anuncio original, especialmente aquellos que afirmaban que el nailon tendría la resistencia del acero. [11]

Además, los ejecutivos de DuPont que promocionaban el nailon como un material sintético revolucionario no se dieron cuenta al principio de que algunos consumidores experimentaban una sensación de inquietud y desconfianza, incluso miedo, hacia los tejidos sintéticos. [11] : 126–128 Una noticia particularmente perjudicial, basada en la patente de DuPont de 1938 para el nuevo polímero, sugería que un método para producir nailon podría ser el uso de cadaverina (pentametilendiamina), [a] una sustancia química extraída de cadáveres. Aunque los científicos afirmaban que la cadaverina también se extraía calentando carbón, el público a menudo se negaba a escuchar. Una mujer se enfrentó a uno de los científicos principales de DuPont y se negó a aceptar que el rumor no fuera cierto. [11] : 146–147

DuPont cambió su estrategia de campaña, enfatizando que el nailon estaba hecho de "carbón, aire y agua", y comenzó a centrarse en los aspectos personales y estéticos del nailon, en lugar de sus cualidades intrínsecas. [11] : 146–147 El nailon fue así domesticado, [11] : 151–152 y la atención se desplazó al aspecto material y de consumo de la fibra con eslóganes como "Si es nailon, es más bonito, y ¡oh! ¡Qué rápido se seca!". [8] : 2

Producción de tejido de nailon

Después del lanzamiento del nailon a nivel nacional en 1940, su producción aumentó significativamente. Solo en ese año, se produjeron 1300 toneladas de la tela, lo que marcó un comienzo notable para este material innovador. [8]: 100 La demanda de nailon aumentó, en particular de medias de nailon, que se convirtieron en una sensación instantánea. Durante su primer año en el mercado, se vendieron la asombrosa cantidad de 64 millones de pares de medias de nailon, lo que refleja la rápida integración de la tela en la vida diaria y la moda. [8]: 101 Tal fue el éxito del nailon que en 1941, solo un año después de su lanzamiento, se abrió una segunda planta en Martinsville, Virginia, para satisfacer la creciente demanda y garantizar un suministro constante de esta tela popular. Esta expansión subrayó el profundo impacto que tuvo el nailon en la industria textil y su rápido ascenso a la prominencia como un material versátil y buscado. [28]

Aunque el nailon se comercializaba como el material duradero e indestructible del pueblo, se vendía a un precio aproximadamente una vez y media superior al de las medias de seda (4,27 dólares la libra de nailon frente a 2,79 dólares la libra de seda). [8] : 101 Las ventas de medias de nailon fueron fuertes en parte debido a los cambios en la moda femenina. Como explica Lauren Olds: "en 1939 [los dobladillos] habían vuelto a subir hasta la rodilla, cerrando la década tal como había empezado". Las faldas más cortas se acompañaron de una demanda de medias que ofrecieran una cobertura más completa sin el uso de ligas para sujetarlas. [29]

Sin embargo, a partir del 11 de febrero de 1942, la producción de nailon pasó de ser un material de consumo a uno utilizado por los militares. [10] La producción de medias de nailon y otra lencería de DuPont se detuvo, y la mayor parte del nailon fabricado se utilizó para hacer paracaídas y tiendas de campaña para la Segunda Guerra Mundial . [30] Aunque las medias de nailon que ya se fabricaban antes de la guerra se podían comprar, generalmente se vendían en el mercado negro por hasta 20 dólares. [28]

Una vez terminada la guerra, se esperaba con gran expectación el regreso del nailon. Aunque DuPont proyectó una producción anual de 360 millones de pares de medias, hubo retrasos en la reconversión a la producción para el consumidor en lugar de la producción para tiempos de guerra. [10] En 1946, la demanda de medias de nailon no pudo satisfacerse, lo que llevó a los disturbios del nailon . En un caso, se estima que 40.000 personas hicieron cola en Pittsburgh para comprar 13.000 pares de nailon. [22] Mientras tanto, las mujeres cortaban tiendas de campaña y paracaídas de nailon que quedaban de la guerra para hacer blusas y vestidos de novia. [31] [32] Entre el final de la guerra y 1952, la producción de medias y lencería utilizó el 80% del nailon del mundo. DuPont se centró en atender la demanda civil y amplió continuamente su producción.

Introducción de mezclas de nailon

A medida que las medias de nailon puro se vendían en un mercado más amplio, los problemas se hicieron evidentes. Se descubrió que las medias de nailon eran frágiles, en el sentido de que el hilo a menudo tendía a desenredarse a lo largo, creando "corridas". [8] : 101 Las personas también informaron que los textiles de nailon puro podían ser incómodos debido a la falta de absorción del nailon. [33] La humedad permanecía dentro de la tela cerca de la piel en condiciones de calor o humedad en lugar de ser "absorbida". [34] La tela de nailon también podía picar y tendía a adherirse y, a veces, a generar chispas como resultado de la carga eléctrica estática acumulada por la fricción. [35] [36] Además, en algunas condiciones, las medias podían descomponerse [11] y volver a convertirse en los componentes originales del nailon: aire, carbón y agua. Los científicos explicaron esto como resultado de la contaminación del aire, atribuyéndolo al smog de Londres en 1952, así como a la mala calidad del aire en Nueva York y Los Ángeles. [37] [38] [39]

La solución encontrada a los problemas con la tela de nailon puro fue mezclar el nailon con otras fibras o polímeros existentes, como el algodón , el poliéster y el spandex . Esto condujo al desarrollo de una amplia gama de telas mezcladas. Las nuevas mezclas de nailon conservaron las propiedades deseables del nailon (elasticidad, durabilidad, capacidad de teñirse) y mantuvieron los precios de la ropa bajos y asequibles. [30] : 2 A partir de 1950, la Agencia de Adquisiciones del Intendente de Nueva York (NYQMPA), que desarrolló y probó textiles para el Ejército y la Marina , se había comprometido a desarrollar una mezcla de lana y nailon. No fueron los únicos en introducir mezclas de fibras naturales y sintéticas. America's Textile Reporter se refirió a 1951 como el "Año de la mezcla de fibras". [40] Las mezclas de telas incluían mezclas como "Bunara" (lana-conejo-nailon) y "Casmet" (lana-nailon-piel). [41] En Gran Bretaña, en noviembre de 1951, el discurso inaugural de la 198ª sesión de la Real Sociedad para el Fomento de las Artes, las Manufacturas y el Comercio se centró en la mezcla de textiles. [42]

El Departamento de Desarrollo de Tejidos de DuPont se centró inteligentemente en los diseñadores de moda franceses y les proporcionó muestras de tejidos. En 1955, diseñadores como Coco Chanel , Jean Patou y Christian Dior mostraron vestidos creados con fibras de DuPont, y se contrató al fotógrafo de moda Horst P. Horst para documentar el uso de tejidos de DuPont. [22] American Fabrics atribuyó a las mezclas el mérito de proporcionar "posibilidades creativas y nuevas ideas para la moda que hasta entonces no se habían soñado". [41]

Etimología

DuPont pasó por un proceso extenso para generar nombres para su nuevo producto. [11] : 138–139 En 1940, John W. Eckelberry de DuPont declaró que las letras "nyl" eran arbitrarias, y que "on" se había copiado de los sufijos de otras fibras como el algodón y el rayón . Una publicación posterior de DuPont ( Context , vol. 7, núm. 2, 1978) explicó que el nombre originalmente estaba destinado a ser "No-Run" ("run" significa "desenredar") pero se modificó para evitar hacer una afirmación tan injustificada. Dado que los productos no eran realmente a prueba de deslizamiento, se intercambiaron las vocales para producir "nuron", que se cambió a "nilon" "para que sonara menos como un tónico nervioso". Para mayor claridad en la pronunciación, la "i" se cambió a "y". [22] [43]

Existe una leyenda urbana persistente que sostiene que el nombre deriva de "Nueva York" y "Londres"; sin embargo, ninguna organización en Londres estuvo involucrada en la investigación y producción de nailon. [44]

Popularidad a largo plazo

La popularidad del nailon se disparó en las décadas de 1940 y 1950 debido a su durabilidad y transparencia. En la década de 1970, se volvió más popular debido a su flexibilidad y precio.

A pesar de la escasez de petróleo en la década de 1970, el consumo de textiles de nailon siguió creciendo un 7,5% anual entre los años 1960 y 1980. [45] Sin embargo, la producción general de fibras sintéticas se redujo del 63% de la producción textil mundial en 1965 al 45% de la producción textil mundial a principios de la década de 1970. [45] El atractivo de las "nuevas" tecnologías desapareció y el tejido de nailon "estaba pasando de moda en la década de 1970". [8] Además, los consumidores comenzaron a preocuparse por los costos ambientales a lo largo de todo el ciclo de producción: la obtención de las materias primas (petróleo), el uso de energía durante la producción, los desechos producidos durante la creación de la fibra y la eventual eliminación de desechos de materiales que no eran biodegradables. [45] Las fibras sintéticas no han dominado el mercado desde las décadas de 1950 y 1960. A partir de 2020 [actualizar], la producción mundial de nailon se estima en 8,9 millones de toneladas. [46]

Aunque el nailon puro tiene muchos defectos y ahora rara vez se utiliza, sus derivados han influido y contribuido enormemente a la sociedad. Desde los descubrimientos científicos relacionados con la producción de plásticos y la polimerización, hasta el impacto económico durante la depresión y el cambio de la moda femenina, el nailon fue un producto revolucionario. [22] La Lunar Flag Assembly , la primera bandera plantada en la luna en un gesto simbólico de celebración, estaba hecha de nailon. La bandera en sí costaba 5,50 dólares, pero tenía que tener un asta especialmente diseñada con una barra horizontal para que pareciera "volar". [47] [48] Un historiador describe el nailon como "un objeto de deseo", comparando la invención con la Coca-Cola a los ojos de los consumidores del siglo XX. [8]

Química

| Videos externos | |

|---|---|

"Fabricación de nailon", Bob Burk, CHEM 1000, Universidad de Carleton, Ottawa, Canadá "Fabricación de nailon", Bob Burk, CHEM 1000, Universidad de Carleton, Ottawa, Canadá | |

"Fabricación de nailon 6,6" "Fabricación de nailon 6,6" | |

"Producción de nailon", Real Sociedad de Química "Producción de nailon", Real Sociedad de Química | |

"Fabricación de nailon y rayón, 1949", Enciclopedia Británica "Fabricación de nailon y rayón, 1949", Enciclopedia Británica |

En el uso común, el prefijo "PA" ( poliamida ) o el nombre "Nylon" se utilizan indistintamente y tienen un significado equivalente.

La nomenclatura utilizada para los polímeros de nailon se ideó durante la síntesis de los primeros nailon alifáticos simples y utiliza números para describir la cantidad de carbonos en cada unidad monomérica, incluidos los carbonos de los ácidos carboxílicos. [49] [50] El uso posterior de monómeros cíclicos y aromáticos requirió el uso de letras o conjuntos de letras. Un número después de "PA" o "Nylon" indica un homopolímero que es monádico o se basa en un aminoácido (menos H 2 O) como monómero:

- PA 6 o nailon 6: [NH−(CH 2 ) 5 −CO] n elaborado a partir de ε-caprolactama.

Dos números o conjuntos de letras indican un homopolímero diádico formado a partir de dos monómeros: una diamina y un ácido dicarboxílico. El primer número indica el número de carbonos de la diamina. Los dos números deben estar separados por una coma para mayor claridad, pero la coma se omite a menudo.

- PA o nailon 6,10 (o 610): [NH−(CH 2 ) 6 −NH−CO−(CH 2 ) 8 −CO] n elaborado a partir de hexametilendiamina y ácido sebácico ;

En el caso de los copolímeros, los comonómeros o pares de comonómeros se separan mediante barras:

- PA 6/66: [NH−(CH 2 ) 6 −NH−CO−(CH 2 ) 4 −CO] n −[NH−(CH 2 ) 5 −CO] m elaborado a partir de caprolactama, hexametilendiamina y ácido adípico;

- PA 66/610: [NH−(CH 2 ) 6 −NH−CO−(CH 2 ) 4 −CO] n −[NH−(CH 2 ) 6 −NH−CO−(CH 2 ) 8 −CO] m elaborado a partir de hexametilendiamina, ácido adípico y ácido sebácico.

El término poliftalamida (abreviado como PPA) se utiliza cuando el 60% o más moles de la porción de ácido carboxílico de la unidad repetitiva en la cadena de polímero está compuesta por una combinación de ácido tereftálico (TPA) y ácido isoftálico (IPA).

Tipos

Nailon 66 y heteropolímeros relacionados

El nailon 66 y las poliamidas relacionadas son polímeros de condensación formados a partes iguales de diamina y ácidos dicarboxílicos . [51] En el primer caso, la "unidad repetitiva" tiene la estructura ABAB, como también se observa en muchos poliésteres y poliuretanos . Dado que cada monómero en este copolímero tiene el mismo grupo reactivo en ambos extremos, la dirección del enlace amida se invierte entre cada monómero, a diferencia de las proteínas poliamidas naturales , que tienen direccionalidad general: terminal C → terminal N. En el segundo caso (denominado AA), la unidad repetitiva corresponde al monómero único. [15] : 45–50 [52]

Wallace Carothers en DuPont patentó el nailon 66. [ 20] [53] [54] En el caso de los nailon que implican la reacción de una diamina y un ácido dicarboxílico, es difícil obtener las proporciones exactamente correctas, y las desviaciones pueden llevar a la terminación de la cadena en pesos moleculares inferiores a los deseables 10.000 daltons . Para superar este problema, se puede formar una " sal de nailon " cristalina y sólida a temperatura ambiente , utilizando una proporción exacta de 1:1 del ácido y la base para neutralizarse entre sí. La sal se cristaliza para purificarla y obtener la estequiometría precisa deseada. Calentada a 285 °C (545 °F), la sal reacciona para formar un polímero de nailon con la producción de agua.

El nailon 510, elaborado a partir de pentametileno diamina y ácido sebácico, se incluyó en la patente de Carothers para el nailon 66 [20] . El nailon 610 se produce de manera similar utilizando hexametilen diamina. Estos materiales son más caros debido al costo relativamente alto del ácido sebácico. Debido al alto contenido de hidrocarburos , el nailon 610 es más hidrófobo y encuentra aplicaciones adecuadas para esta propiedad, como las cerdas. [55]

| 1,4-diaminobutano | 1,5-diaminopentano | Ministerio de Salud Pública | Pantalla táctil | MXD | Nonanediamina | Decanodiamina | Dodecanodiamina | Bis(para-aminociclohexil)metano | Trimetilhexametilendiamina | |

|---|---|---|---|---|---|---|---|---|---|---|

| Ácido adípico | 46 | D6 | 66 | MXD6 | ||||||

| Ácido sebácico | 410 | 510 | 610 | 1010 | ||||||

| Ácido dodecanodioico | 612 | 1212 | PACM12 | |||||||

| Ácido tereftálico | 4T | Densidad | 6T | 9T | 10T | 12T | Tmtdt | |||

| Ácido isoftálico | Yo | 6yo |

Ejemplos de estos polímeros que están o estuvieron disponibles comercialmente:

- PA46 DSM Stanyl [56]

- PA410 DSM Ecopaxx [57]

- PA4T DSM Cuatro Tii [58]

- PA66 DuPont-Zytel [59]

Nylon 6 y homopolímeros relacionados

Estos polímeros están hechos de una lactama o un aminoácido. La ruta sintética que utiliza lactamas (amidas cíclicas) fue desarrollada por Paul Schlack en IG Farben , lo que dio lugar al nailon 6 o policaprolactama , formado por una polimerización por apertura de anillo . El enlace peptídico dentro de la caprolactama se rompe y los grupos activos expuestos en cada lado se incorporan a dos nuevos enlaces a medida que el monómero se convierte en parte de la estructura principal del polímero.

El punto de fusión de 428 °F (220 °C) del nailon 6 es inferior al punto de fusión de 509 °F (265 °C) del nailon 66. [60] Los nailon homopolímeros se derivan de un monómero .

| Monómero | Polímero |

|---|---|

| Caprolactama | 6 |

| Ácido 11-aminoundecanoico | 11 |

| ácido ω-aminoláurico | 12 |

Ejemplos de estos polímeros que están o estuvieron disponibles comercialmente:

- PA6 Lanxess Durethan B [61]

- PA11 Arkema Rilsan [62]

- PA12 Evonik Vestamid L [63]

Nailon 1,6

Los nailones también pueden sintetizarse a partir de dinitrilos mediante catálisis ácida. Por ejemplo, este método es aplicable para la preparación de nailon 1,6 a partir de adiponitrilo , formaldehído y agua. [64] Además, los nailones también pueden sintetizarse a partir de dioles y dinitrilos utilizando este método. [65]

Copolímeros

Es fácil realizar mezclas de los monómeros o conjuntos de monómeros utilizados para fabricar nailon para obtener copolímeros. Esto reduce la cristalinidad y, por lo tanto, puede reducir el punto de fusión.

A continuación se enumeran algunos copolímeros que han estado o están disponibles comercialmente:

- PA6/66 DuPont Zytel [66]

- PA6/6T BASF Ultramid T (copolímero 6/6T) [67]

- PA6I/6T DuPont Selar PA [68]

- PA66/6T DuPont Zytel HTN [67]

- PA12/MACMI EMS Grilamid TR [69]

Mezclas

La mayoría de los polímeros de nailon son miscibles entre sí, lo que permite realizar una variedad de mezclas. Los dos polímeros pueden reaccionar entre sí mediante transamidación para formar copolímeros aleatorios. [70]

Según su cristalinidad las poliamidas pueden ser:

- semicristalino :

- alta cristalinidad: PA46 y PA66;

- baja cristalinidad: PAMXD6 elaborado a partir de m-xililendiamina y ácido adípico;

- amorfo : PA6I elaborado a partir de hexametilendiamina y ácido isoftálico.

Según esta clasificación, la PA66, por ejemplo, es una homopoliamida semicristalina alifática.

Impacto ambiental

Todos los nailones son susceptibles a la hidrólisis , especialmente por ácidos fuertes , una reacción que es esencialmente la inversa de su síntesis. El peso molecular de los productos de nailon atacados de esta manera disminuye y se forman grietas rápidamente en las zonas afectadas. Los miembros inferiores de los nailones (como el nailon 6) se ven afectados más que los miembros superiores, como el nailon 12. Esto significa que las piezas de nailon no se pueden utilizar en contacto con ácido sulfúrico , por ejemplo, como el electrolito utilizado en las baterías de plomo-ácido .

Al moldearse, el nailon debe secarse para evitar la hidrólisis en el cilindro de la máquina de moldeo, ya que el agua a altas temperaturas también puede degradar el polímero. [71] La reacción se muestra arriba.

Se estima que la huella de carbono media de las emisiones de gases de efecto invernadero del nailon utilizado en la fabricación de alfombras es de 5,43 kg de CO2 equivalente por kg, cuando se produce en Europa. Esto supone una huella de carbono casi igual a la de la lana , pero con una mayor durabilidad y, por tanto, una huella de carbono total menor. [72]

Los datos publicados por PlasticsEurope indican que el nailon 66 tiene una huella de gases de efecto invernadero de 6,4 kg de CO2 equivalente por kg y un consumo de energía de 138 kJ/kg. [73] Al considerar el impacto ambiental del nailon, es importante tener en cuenta la fase de uso.

Varios nailones se descomponen en el fuego y forman humo peligroso y humos tóxicos o cenizas, que generalmente contienen cianuro de hidrógeno . Incinerar nailones para recuperar la alta energía utilizada para crearlos suele ser caro, por lo que la mayoría de los nailones llegan a los vertederos, donde se descomponen lentamente. [b] La tela de nailon desechada tarda entre 30 y 40 años en descomponerse. [74] El nailon utilizado en aparejos de pesca desechados, como las redes de pesca, contribuye a los desechos en el océano. [75] El nailon es un polímero robusto y se presta bien al reciclaje. Gran parte de la resina de nailon se recicla directamente en un circuito cerrado en la máquina de moldeo por inyección, moliendo las mazarotas y los canales y mezclándolos con los gránulos vírgenes que consume la máquina de moldeo. [76]

Debido a los costos y las dificultades del proceso de reciclaje de nailon, pocas empresas lo utilizan, mientras que la mayoría prefiere utilizar plásticos más baratos y de nueva fabricación para sus productos. [75] La empresa de ropa estadounidense Patagonia tiene productos que contienen nailon reciclado y a mediados de la década de 2010 invirtió en Bureo, una empresa que recicla nailon de redes de pesca usadas para usarlo en gafas de sol y patinetas. [75] La empresa italiana Aquafil también ha demostrado reciclar redes de pesca perdidas en el océano para fabricar prendas de vestir. [77] Vanden Recycling recicla nailon y otras poliamidas (PA) y tiene operaciones en el Reino Unido, Australia, Hong Kong, los Emiratos Árabes Unidos, Turquía y Finlandia. [78]

El nailon es el tipo de fibra más popular en la industria de las alfombras residenciales en la actualidad. [79] La EPA de EE. UU. estima que el 9,2 % de la fibra, el respaldo y el relleno de las alfombras se reciclaron en 2018, el 17,8 % se incineró en instalaciones de conversión de residuos en energía y el 73 % se descartó en vertederos . [80] Algunas de las empresas de alfombras y tapetes más grandes del mundo están promoviendo el "cradle to cradle" (la reutilización de materiales no vírgenes, incluidos los que históricamente no se reciclan) como el camino a seguir de la industria. [81] [82]

Propiedades

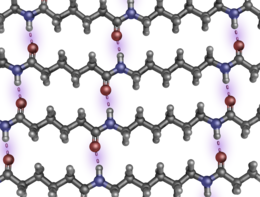

Por encima de sus temperaturas de fusión , T m , los termoplásticos como el nailon son sólidos amorfos o fluidos viscosos en los que las cadenas se aproximan a bobinas aleatorias . Por debajo de T m , las regiones amorfas se alternan con regiones que son cristales lamelares . [83] Las regiones amorfas aportan elasticidad y las regiones cristalinas aportan resistencia y rigidez. Los grupos amida planares (-CO-NH-) son muy polares , por lo que el nailon forma múltiples enlaces de hidrógeno entre hebras adyacentes. Debido a que la cadena principal del nailon es tan regular y simétrica, especialmente si todos los enlaces amida están en la configuración trans , los nailon suelen tener una alta cristalinidad y forman fibras excelentes. La cantidad de cristalinidad depende de los detalles de la formación, así como del tipo de nailon.

El nailon 66 puede tener múltiples hebras paralelas alineadas con sus enlaces peptídicos vecinos en separaciones coordinadas de exactamente seis y cuatro carbonos para longitudes considerables, por lo que los oxígenos carbonílicos y los hidrógenos amida pueden alinearse para formar enlaces de hidrógeno entre cadenas repetidamente, sin interrupción (ver la figura opuesta). El nailon 510 puede tener series coordinadas de cinco y ocho carbonos. Por lo tanto, las hebras paralelas (pero no antiparalelas) pueden participar en láminas β-plegadas multicadena, extendidas e ininterrumpidas , una estructura supermolecular fuerte y resistente similar a la que se encuentra en la fibroína de seda natural y las β-queratinas de las plumas . (Las proteínas solo tienen un carbono α de aminoácido que separa los grupos -CO-NH- secuenciales). El nailon 6 formará láminas ininterrumpidas con enlaces de H con direccionalidades mixtas, pero el arrugamiento de la lámina β es algo diferente. La disposición tridimensional de cada cadena de hidrocarburo de alcano depende de las rotaciones alrededor de los enlaces tetraédricos de 109,47° de los átomos de carbono con enlaces simples.

Cuando se extruyen fibras a través de poros en una hilera industrial , las cadenas de polímero individuales tienden a alinearse debido al flujo viscoso . Si se someten a un estiramiento en frío después, las fibras se alinean aún más, lo que aumenta su cristalinidad y el material adquiere una resistencia a la tracción adicional . En la práctica, las fibras de nailon se estiran con mayor frecuencia utilizando rodillos calentados a altas velocidades. [84]

El nailon en bloque tiende a ser menos cristalino, excepto cerca de las superficies debido a las tensiones de corte durante la formación. El nailon es transparente e incoloro , o lechoso, pero se tiñe fácilmente . Los cordones y cuerdas de nailon multifilamento son resbaladizos y tienden a desenredarse. Los extremos se pueden derretir y fusionar con una fuente de calor, como una llama o un electrodo, para evitar esto.

Los nailones son higroscópicos y absorberán o desorberán la humedad en función de la humedad ambiental. Las variaciones en el contenido de humedad tienen varios efectos sobre el polímero. En primer lugar, las dimensiones cambiarán, pero lo más importante es que la humedad actúa como plastificante, reduciendo la temperatura de transición vítrea ( T g ) y, en consecuencia, el módulo elástico a temperaturas inferiores a la T g [85].

Cuando está seca, la poliamida es un buen aislante eléctrico. Sin embargo, es higroscópica . La absorción de agua cambiará algunas de las propiedades del material, como su resistencia eléctrica . El nailon es menos absorbente que la lana o el algodón.

Las características características del nailon 66 incluyen:

- Los pliegues y arrugas se pueden fijar con calor a temperaturas más altas.

- Estructura molecular más compacta

- Mejores propiedades de resistencia a la intemperie; mejor resistencia a la luz solar.

- "Mano" más suave

- Punto de fusión alto (256 °C, 492,8 °F)

- Solidez superior del color

- Excelente resistencia a la abrasión.

Por otro lado, el nailon 6 es fácil de teñir, se decolora más fácilmente, tiene una mayor resistencia al impacto, una absorción de humedad más rápida, mayor elasticidad y recuperación elástica.

- Variación del brillo: el nailon tiene la capacidad de ser muy brillante, semibrillante o opaco.

- Durabilidad: sus fibras de alta tenacidad se utilizan para cinturones de seguridad, cordones de neumáticos, tela balística y otros usos.

- Alta elongación

- Excelente resistencia a la abrasión.

- Altamente resistente (los tejidos de nailon son termoendurecibles)

- Allanó el camino para prendas de fácil cuidado

- Alta resistencia a insectos, hongos, animales, así como mohos, hongos, podredumbre y muchos productos químicos.

- Se utiliza en alfombras y medias de nailon.

- Se derrite en lugar de quemarse

- Se utiliza en muchas aplicaciones militares.

- Buena resistencia específica

- Transparente a la luz infrarroja (−12 dB) [86] [ aclaración necesaria ]

La ropa de nailon tiende a ser menos inflamable que el algodón y el rayón, pero las fibras de nailon pueden derretirse y adherirse a la piel. [87] [88]

Usos

El nailon se utilizó por primera vez comercialmente en un cepillo de dientes con cerdas de nailon en 1938, [5] [21] seguido de forma más famosa en las medias de mujer o " nailons " que se mostraron en la Feria Mundial de Nueva York de 1939 y se vendieron comercialmente por primera vez en 1940. [22] Su uso aumentó drásticamente durante la Segunda Guerra Mundial, cuando la necesidad de telas aumentó drásticamente.

Fibras

Bill Pittendreigh, DuPont y otras personas y corporaciones trabajaron diligentemente durante los primeros meses de la Segunda Guerra Mundial para encontrar una forma de reemplazar la seda asiática y el cáñamo con nailon en los paracaídas. También se utilizó para hacer neumáticos , tiendas de campaña , cuerdas , ponchos y otros suministros militares . Incluso se utilizó en la producción de un papel de alta calidad para la moneda estadounidense . Al comienzo de la guerra, el algodón representaba más del 80% de todas las fibras utilizadas y fabricadas, y las fibras de lana representaban casi todo el resto. Para agosto de 1945, las fibras manufacturadas habían tomado una participación de mercado del 25%, a expensas del algodón. Después de la guerra, debido a la escasez tanto de seda como de nailon, el material de nailon para paracaídas a veces se reutilizaba para hacer vestidos. [89]

Las fibras de nailon 6 y 66 se utilizan en la fabricación de alfombras .

El nailon es un tipo de fibra que se utiliza en los cordones de los neumáticos . Herman E. Schroeder fue pionero en la aplicación del nailon en los neumáticos.

Moldes y resinas

Las resinas de nailon se utilizan ampliamente en la industria automotriz, especialmente en el compartimiento del motor. [90] [6] : 514

El nailon moldeado se utiliza en peines para el cabello y piezas mecánicas como tornillos para máquinas , engranajes , juntas y otros componentes de tensión baja a media previamente fundidos en metal. [91] [92] El nailon de grado de ingeniería se procesa mediante extrusión , fundición y moldeo por inyección . El nailon tipo 6,6 101 es el grado comercial más común de nailon, y el nailon 6 es el grado comercial más común de nailon moldeado. [93] [94] Para su uso en herramientas como spudgers , el nailon está disponible en variantes rellenas de vidrio que aumentan la resistencia estructural y al impacto y la rigidez, y variantes rellenas de disulfuro de molibdeno que aumentan la lubricidad . El nailon se puede utilizar como material de matriz en materiales compuestos , con fibras de refuerzo como fibra de vidrio o fibra de carbono; un compuesto de este tipo tiene una densidad más alta que el nailon puro. [95] Estos compuestos termoplásticos (25% a 30% de fibra de vidrio) se utilizan con frecuencia en componentes de automóviles próximos al motor, como los colectores de admisión, donde la buena resistencia al calor de estos materiales los convierte en competidores viables de los metales. [96]

El nailon se utilizó para fabricar la culata del rifle Remington Nylon 66. [97] El armazón de la pistola Glock moderna está hecho de un compuesto de nailon. [98]

Envasado de alimentos

Las resinas de nailon se utilizan como componente de películas para envasado de alimentos en las que se necesita una barrera de oxígeno. [7] Algunos de los terpolímeros basados en nailon se utilizan a diario en el envasado. El nailon se ha utilizado para envolver carnes y para envolver embutidos . [99] La resistencia a altas temperaturas del nailon lo hace útil para las bolsas para horno. [100]

Filamentos

Los filamentos de nailon se utilizan principalmente en cepillos, especialmente cepillos de dientes [5] y cortabordes . También se utilizan como monofilamentos en líneas de pesca . El nailon 610 y 612 son los polímeros más utilizados para filamentos.

Sus diversas propiedades también lo hacen muy útil como material en la fabricación aditiva ; específicamente, como filamento en impresoras 3D de modelado por deposición fundida de grado profesional y de consumo .

Otras formas

Las resinas de nailon se pueden extruir en varillas, tubos y láminas. [6] : 209

Los polvos de nailon se utilizan para recubrir metales con pintura en polvo. El nailon 11 y el nailon 12 son los más utilizados. [6] : 53

A mediados de la década de 1940, el guitarrista clásico Andrés Segovia mencionó la escasez de buenas cuerdas de guitarra en los Estados Unidos, en particular sus cuerdas de tripa Pirastro favoritas , a varios diplomáticos extranjeros en una fiesta, incluido el general Lindeman de la embajada británica. Un mes después, el general le regaló a Segovia algunas cuerdas de nailon que había obtenido a través de algunos miembros de la familia DuPont. Segovia descubrió que, aunque las cuerdas producían un sonido claro, tenían un timbre metálico tenue que esperaba poder eliminar. [101] Las cuerdas de nailon fueron probadas por primera vez en el escenario por Olga Coelho en Nueva York en enero de 1944. [102] En 1946, Segovia y el fabricante de cuerdas Albert Augustine fueron presentados por su amigo en común Vladimir Bobri, editor de Guitar Review. Sobre la base del interés de Segovia y los experimentos anteriores de Augustine, decidieron dedicarse al desarrollo de cuerdas de nailon. DuPont, escéptico ante la idea, aceptó suministrar el nailon si Augustine se esforzaba por desarrollar y producir las cuerdas reales. Después de tres años de desarrollo, Augustine presentó una primera cuerda de nailon cuya calidad impresionó a los guitarristas, incluido Segovia, además de a DuPont. [101] Sin embargo, las cuerdas entorchadas eran más problemáticas. Finalmente, sin embargo, después de experimentar con varios tipos de metal y técnicas de alisado y pulido, Augustine también pudo producir cuerdas entorchadas de nailon de alta calidad. [101]

Véase también

- Nailon balístico : tejido de nailon grueso y resistente.

- Cordura – Marca de tejidos de alto rendimiento desarrollada por DuPont y ahora propiedad de Invista

- Ingeniería forense – Investigación de fallas asociadas a la intervención legal

- Bacterias que se alimentan de nailon – Especies de bacterias

- Poliamida : Macromolécula con unidades repetidas unidas por enlaces amida.

- Nailon ripstop – Tejido reforzadoPáginas que muestran descripciones breves de los objetivos de redireccionamiento

- Polimerización por crecimiento escalonado : tipo de mecanismo de reacción de polimerización

Notas

- ^ En realidad, los polímeros de nailon más comunes están hechos de hexametilendiamina, con un grupo CH2 más que la cadaverina.

- ^ Normalmente, entre el 80 y el 100% se envía a vertederos o basureros, mientras que menos del 18% se incinera recuperando la energía. Véase Francesco La Mantia (agosto de 2002). Handbook of plastics processing. iSmithers Rapra Publishing. pp. 19–. ISBN 978-1-85957-325-9.

Referencias

- ^ Clark, Jim. "Poliamidas". Chemguide . Consultado el 27 de enero de 2015 .

- ^ "Nylon". Enciclopedia Británica . Consultado el 30 de diciembre de 2020 .

- ^ Lew, Darrin (19 de abril de 2021). "Comparación teórica entre el nailon y la seda: calentamiento global". Dr. Darrin Lew . Consultado el 24 de junio de 2021 .

- ^ Vogler, H. (2013). "Wettstreit um die Polyamidfasern". Chemie in unserer Zeit . 47 (1): 62–63. doi :10.1002/ciuz.201390006.

- ^ abcd "Nylon, un polímero de petróleo". Sociedad Histórica Estadounidense del Petróleo y el Gas . Consultado el 21 de junio de 2017 .

- ^ abcd Kohan, Melvin (1995). Manual de plásticos de nailon . Múnich: Carl Hanser Verlag. ISBN 1569901899.

- ^ ab "Nylons (Poliamida)". Federación Británica de Plásticos . Consultado el 19 de junio de 2017 .

- ^ abcdefghijkl Ndiaye, Pap A.; Forster, Elborg (2007). Nailon y bombas: DuPont y la marcha de la América moderna. Baltimore: Johns Hopkins University Press. pág. 182. ISBN 9780801884443. Recuperado el 19 de junio de 2017 .

- ^ abc DuPont (1988). Nailon: una invención de DuPont . DuPont International, Public Affairs. págs. 2–3.

- ^ abcdef Kativa, Hillary (2016). «Hilos sintéticos». Destilaciones . 2 (3): 16–21 . Consultado el 20 de marzo de 2018 .

- ^ abcdefghijklmn Meikle, Jeffrey L. (1995). American plastic: A cultural history (1. ppb. edición impresa). New Brunswick, NJ: Rutgers University Press. ISBN 0813522358.

- ^ "Ciencia de los plásticos". Science History Institute . 2016-07-18 . Consultado el 26 de marzo de 2018 .

- ^ ab American Chemical Society National Historic Chemical Landmarks. "Fundamentos de la ciencia de los polímeros: Wallace Hume Carothers y el desarrollo del nailon". ACS Chemistry for Life . Consultado el 27 de enero de 2015 .

- ^ "Wallace Hume Carothers". Science History Institute . Junio de 2016. Consultado el 20 de marzo de 2018 .

- ^ ab McIntyre, JE (2005). Fibras sintéticas: nailon, poliéster, acrílico, poliolefina (1.ª ed.). Cambridge: Woodhead. pág. 10. ISBN 9780849325922. Recuperado el 5 de julio de 2017 .

- ^ Travis, Anthony S. (1998). Determinantes en la evolución de la industria química europea: 1900-1939: nuevas tecnologías, marcos políticos, mercados y empresas. Dordrecht: Kluwer Acad. Publ. p. 115. ISBN 9780792348900. Recuperado el 5 de julio de 2017 .

- ^ "Neopreno: el primer caucho sintético" .chloro.americanchemistry.com . Archivado desde el original el 2020-09-26 . Consultado el 2018-12-06 .

- ^ "Wallace Carothers y el desarrollo del nailon: un hito". Sociedad Química Estadounidense . Consultado el 14 de agosto de 2019 .

- ^ Stout, David (1 de febrero de 1996). «Julian W. Hill, descubridor del nailon, muere a los 91 años». The New York Times . ISSN 0362-4331 . Consultado el 14 de agosto de 2019 .

- ^ abc Patente estadounidense 2130523, Carothers WH, "Poliamidas lineales y su producción", expedida el 20 de septiembre de 1938, asignada a EI Du Pont de Nemours and Co.

- ^ ab Nicholson, Joseph L.; Leighton, George R. (agosto de 1942). "Plastics Come of Age" (Los plásticos alcanzan la mayoría de edad). Harper's Magazine . págs. 300–307 . Consultado el 5 de julio de 2017 .

- ^ abcdefg Wolfe, Audra J. (3 de octubre de 2008). «Nylon: A Revolution in Textiles». Revista Distillations . Instituto de Historia de la Ciencia. Archivado desde el original el 21 de marzo de 2018. Consultado el 20 de marzo de 2018 .

- ^ "La historia y el futuro de los plásticos". Conflictos en química: el caso de los plásticos . Instituto de Historia de la Ciencia. Archivado desde el original el 20 de marzo de 2018. Consultado el 20 de marzo de 2018 .

- ^ Nailon y bombas: DuPont y la marcha de la América moderna. 2007. ISBN 9781421403342Archivado desde el original el 8 de agosto de 2022. Consultado el 8 de agosto de 2022 .

{{cite book}}:|website=ignorado ( ayuda ) - ^ McAllister, John F. (26 de octubre de 1995). "Un hito químico histórico nacional: la primera planta de nailon" (PDF) . Sociedad Química Estadounidense . Consultado el 26 de junio de 2017 .

- ^ Blakinger, Keri (30 de abril de 2016). "Una mirada retrospectiva a algunas de las atracciones más interesantes de la Feria Mundial de 1939". New York Daily News . Archivado desde el original el 12 de septiembre de 2017. Consultado el 20 de junio de 2017 .

- ^ Sundberg, Richard J. (2017). El siglo químico: manipulación molecular y su impacto en el siglo XX. Apple Academic Press, Incorporated. ISBN 9781771883665.

- ^ de Colbert, Judy (2013). Sucedió en Delaware . Rowman & Littlefield. pág. 60. ISBN 978-0-7627-9577-2.

- ^ Olds, Lauren (2001). «La Segunda Guerra Mundial y la moda: el nacimiento del nuevo look». Constructing the Past . 2 (1): Artículo 6 . Consultado el 19 de junio de 2017 .

- ^ ab Krier, Beth Ann (27 de octubre de 1988). "Cómo el nailon cambió el mundo: hace 50 años, transformó nuestra forma de vivir y pensar". Los Angeles Times .

- ^ "Vestido de novia con paracaídas, 1947". Museo Nacional de Historia Estadounidense del Smithsonian . Consultado el 20 de junio de 2017 .

- ^ Compañero de hogar de la mujer . 75 . Crowell-Collier Publishing Company: 155. 1948.

{{cite journal}}: Falta o está vacío|title=( ayuda ) - ^ Reader's Digest (2002). Nueva guía completa de costura: técnicas paso a paso para confeccionar ropa y accesorios para el hogar. Londres: Reader's Digest. p. 19. ISBN 9780762104208. Recuperado el 26 de junio de 2017 .

- ^ "Cómo comprar una cama de viaje". Backpacker . 5 (3): 70. Junio 1977 . Consultado el 26 de junio de 2017 .

- ^ Mendelson, Cheryl (2005). Comodidades del hogar: el arte y la ciencia de cuidar la casa . Nueva York: Scribner. p. 224. ISBN 978-0743272865. Recuperado el 26 de junio de 2017 .

- ^ Shaeffer, Claire (2008). Guía de costura de telas de Claire Shaeffer (2ª ed.). Cincinnati, Ohio: Publicaciones Krause. págs. 88–90. ISBN 978-0896895362.

- ^ Cheremisinoff, Nicholas P. (2002). Manual de prevención y control de la contaminación del aire . Ámsterdam: Butterworth-Heinemann. pág. 65. ISBN 9780080507927.

- ^ Stern, Arthur C., ed. (1970). Contaminación del aire y sus efectos (2.ª ed.). Nueva York: Academic Press. pág. 72. ISBN 978-0-12-666551-2. Recuperado el 26 de junio de 2017 .

- ^ Garte, Seymour (2008). Dónde nos encontramos: una mirada sorprendente al estado real de nuestro planeta . Nueva York: AMACOM. p. 60. ISBN 978-0814409107. Recuperado el 26 de junio de 2017 .

- ^ Haggard, John V. (16 de mayo de 1957). "Capítulo III: Adquisiciones colaborativas de textiles". Adquisiciones de ropa y textiles, 1945-53 . 2 (3): 79–84.

- ^ ab Handley, Susannah (1999). Nylon: La historia de una revolución de la moda. Baltimore, MD: Johns Hopkins University Press. pág. 68. ISBN 978-0756771720. Recuperado el 26 de junio de 2017 .

- ^ Goodale, Ernest W. (16 de noviembre de 1951). "La mezcla y combinación de fibras e hilos textiles". Revista de la Royal Society of Arts . 100 (4860): 4–15. JSTOR 41368063.

- ^ Algeo, John (2009). Los orígenes y el desarrollo del idioma inglés. Vol. 6. Cengage. pág. 224. ISBN 9781428231450.

- ^ Wilton, David (2008). Mitos de las palabras: desacreditando leyendas urbanas lingüísticas . Oxford University Press. pág. 88. ISBN 978-0-199-74083-3.

- ^ abc Wilson, Sheena; Carlson, Adam; Szeman, Imre (2017). Petroculturas: petróleo, política, cultura. Montreal, Quebec: McGill-Queen's University Press. pág. 246. ISBN 9780773550391. Recuperado el 26 de junio de 2017 .

- ^ "Análisis y perspectivas del mercado mundial de nailon 2020-2027 - Nylon 6".

- ^ Welsh, Jennifer (21 de mayo de 2016). «Las banderas estadounidenses en la Luna se han vuelto blancas». Business Insider . Consultado el 14 de abril de 2017 .

- ^ Platoff, Anne M. (1993). "Informe del contratista de la NASA 188251, donde ninguna bandera ha llegado antes: aspectos políticos y técnicos de la colocación de una bandera en la Luna". NASA . Consultado el 26 de junio de 2017 .

- ^ Cowie, JMG (1991). Polímeros: química y física de materiales modernos (2.ª ed.). Blackie. págs. 16-17. ISBN 0-216-92980-6.

- ^ Rudin, Alfred (1982). Elementos de ciencia e ingeniería de polímeros. Academic Press. pp. 32–33. ISBN 0-12-601680-1.

- ^ Ratner, Buddy D. (2013). Ciencia de los biomateriales: una introducción a los materiales en medicina (3.ª ed.). Ámsterdam: Elsevier. pp. 74–77. ISBN 9780080877808. Recuperado el 5 de julio de 2017 .

- ^ Denby, Derek; Otter, Chris; Stephenson, Kay (2008). Chemical storylines (3.ª ed.). Oxford: Heinemann. pág. 96. ISBN 9780435631475. Recuperado el 5 de julio de 2017 .

- ^ "Sales de ácido diamino-dicarboxílico y proceso de preparación de las mismas US 2130947 A". Patentes . Consultado el 19 de junio de 2017 .

- ^ "Fibra sintética US 2130948 A". Patentes . Consultado el 19 de junio de 2017 .

- ^ Estes, Leland L.; Schweizer, Michael (2011). "Fibras, 4. Fibras de poliamida". Ullmann's Encyclopedia of Industrial Chemistry . doi :10.1002/14356007.a10_567.pub2. ISBN 978-3527306732.

- ^ "Stanyl® Polyamide 46: Impulsando el cambio en la industria automotriz". DSM . Consultado el 19 de junio de 2017 .

- ^ "EcoPaXX: El actor verde". DSM . Consultado el 19 de junio de 2017 .

- ^ "ForTii® Impulsando el máximo rendimiento". DSM . Consultado el 19 de junio de 2017 .

- ^ "zytel - PA6, PA610, PA612, PA66 - dupont". Centro de datos de materiales . Consultado el 19 de junio de 2017 .

- ^ "Artículos compuestos reforzados con fibra y métodos para fabricarlos CA 2853925 A1". Patentes . Consultado el 19 de junio de 2017 .

- ^ "Durethan® es el nombre comercial de nuestra gama de termoplásticos de ingeniería basados en poliamida 6 y poliamida 66". LANXESS Energizing Chemistry . Consultado el 19 de junio de 2017 .

- ^ "Resinas de poliamida para un producto estrella mundial: Rilsan® PA11 y resinas y aleaciones complementarias". Arkema . Consultado el 19 de junio de 2017 .

- ^ "VESTAMID® L—poliamida 12". EVONIK . Consultado el 19 de junio de 2017 .

- ^ Magat, Eugene E.; Faris, Burt F.; Reith, John E.; Salisbury, L. Frank (1 de marzo de 1951). "Reacciones de nitrilos catalizadas por ácidos. I. La reacción de nitrilos con formaldehído1". Revista de la Sociedad Química Americana . 73 (3): 1028–1031. doi :10.1021/ja01147a042. ISSN 0002-7863.

- ^ Lakouraj, Moslem Mansour; Mokhtary, Masoud (2009-02-20). "Síntesis de poliamidas a partir de p-Xilileno glicol y dinitrilos". Revista de investigación de polímeros . 16 (6): 681. doi :10.1007/s10965-009-9273-z. ISSN 1022-9760. S2CID 98232570.

- ^ "Zytel® 74G33EHSL NC010". DISTRUPOL . Consultado el 19 de junio de 2017 .

- ^ ab Kutz, Myer (2011). Manual de ingeniería de plásticos aplicados, procesamiento y materiales (1.ª ed.). Ámsterdam: William Andrew. pág. 5. ISBN 9781437735154. Recuperado el 19 de junio de 2017 .

- ^ "DuPont TM Selar® PA 2072" (PDF) . DuPont . Archivado desde el original (PDF) el 2015-04-19 . Consultado el 19 de junio de 2017 .

- ^ "Grilamid L PA12". EMS . Consultado el 19 de junio de 2017 .

- ^ Samperi, Filippo; Montaudo, Maurizio S.; Puglisi, Concetto; Di Giorgi, Sabrina; Montaudo, Giorgio (agosto de 2004). "Caracterización estructural de copoliamidas sintetizadas mediante la mezcla sencilla de poliamidas". Macromolecules . 37 (17): 6449–6459. Bibcode :2004MaMol..37.6449S. doi :10.1021/ma049575x.

- ^ "Adhesivo para nailon y kevlar". Reltek . Consultado el 27 de enero de 2015 .

- ^ Berners-Lee, Mike (2010). ¿Qué tan malas son las bananas? : la huella de carbono de todo . Londres: Profile Books. p. 112, tabla 6.1.

- ^ Ecoperfiles y declaraciones ambientales de productos de los fabricantes europeos de plásticos: poliamida 6.6. Bruselas: PlasticsEurope AISBL. 2014. Archivado desde el original el 27 de abril de 2015. Consultado el 19 de abril de 2015 .

- ^ "Tiempo aproximado que tarda la basura en descomponerse en el medio ambiente" (PDF) . Departamento de Servicios Ambientales de NH. Archivado desde el original (PDF) el 2009-04-13 . Consultado el 31 de marzo de 2018 .

- ^ abc Chhabra, Esha (18 de mayo de 2016). "Reciclar nailon es bueno para el planeta, ¿por qué no lo hacen más empresas?". The Guardian . Consultado el 21 de abril de 2021 .

- ^ Boydell, P; Bradfield, C; von Falkenhausen, V; Prautzsch, G (1995). "Reciclaje de residuos de resinas de nailon reforzadas con vidrio". Diseño de ingeniería . 2 : 8–10.

- ^ Maile, Kelly (18 de enero de 2019). «Cómo las redes de pesca abandonadas se reciclan para convertirlas en nailon». Recycling Today . Consultado el 15 de marzo de 2019 .

- ^ "Las fibras de PA/nailon se utilizan en textiles, hilos de pescar y alfombras". Vanden Recycling . Consultado el 7 de febrero de 2020 .

- ^ EPA (19 de octubre de 2018). «Alfombra de nailon: ventajas y desventajas» . Consultado el 27 de mayo de 2021 .

- ^ EPA (7 de septiembre de 2017). «Bienes duraderos: datos específicos de productos (alfombras y tapetes)» . Consultado el 27 de mayo de 2021 .

- ^ Floor covers weekly. "Shaw reconocido por su compromiso Cradle to Cradle" . Consultado el 27 de mayo de 2021 .

- ^ "Cradle To Cradle®". Shaw Industries . Consultado el 27 de mayo de 2021 .

- ^ Página web de Valerie Menzer sobre Nylon 66. Universidad de Arizona

- ^ Campbell, Ian M. (2000). Introducción a los polímeros sintéticos . Oxford: Oxford Univ. Press. ISBN 978-0198564706.

- ^ "Medición de los efectos de la humedad en las propiedades mecánicas del nailon 66 - Resumen de aplicación del análisis térmico TA-133 de TA Instruments" (PDF) . TA Instruments . Consultado el 19 de junio de 2017 .

- ^ Bjarnason, JE; Chan, TLJ; Lee, AWM; Celis, MA; Marrón, ER (2004). "Transmisión de ondas milimétricas, terahercios e infrarrojo medio a través de ropa común". Letras de Física Aplicada . 85 (4): 519. Código bibliográfico : 2004ApPhL..85..519B. doi : 10.1063/1.1771814 .

- ^ "Ropa inflamable". The Children's Hospital at Westmead . 24 de febrero de 2016. Consultado el 5 de julio de 2017 .

- ^ Taller sobre incendios masivos (1968: Washington, DC) (1969). Phillips, Anne W.; Walter, Carl W. (eds.). Quemaduras masivas: actas de un taller, 13-14 de marzo de 1968 / patrocinado por el Comité de Investigación sobre Incendios, División de Ingeniería, Consejo Nacional de Investigación y la Oficina de Defensa Civil, Departamento del Ejército. Washington, DC: Academia Nacional de Ciencias; Springfield, Va.: reproducido por el Clearinghouse for Federal Scientific & Technical Information. p. 30. Consultado el 5 de julio de 2017 .

{{cite book}}: CS1 maint: nombres numéricos: lista de autores ( enlace ) - ^ Caruso, David (2009). "Salvando el día (de la boda): Historia oral en primer plano" (PDF) . Transmutaciones . Otoño (5): 2. Archivado desde el original (PDF) el 9 de mayo de 2016.

- ^ "Cárter de aceite del motor". www.materialdatacenter.com . Consultado el 19 de junio de 2017 .

- ^ "Maquinado y fabricación de nailon | ESPE". www.espemfg.com . Consultado el 28 de agosto de 2018 .

- ^ Youssef, Helmi A.; El-Hofy, Hassan A.; Ahmed, Mahmoud H. (2011). Tecnología de fabricación: materiales, procesos y equipos. Boca Raton, FL: Taylor & Francis/CRC Press. p. 350. ISBN 9781439810859.

- ^ "NYLON 6,6 (Nylon 6)" (PDF) . Serrata . Consultado el 19 de junio de 2017 .

- ^ "Nylon 6 vs. Nylon 66: ¿Cuál es la diferencia?". PolyOne . Consultado el 5 de julio de 2017 .

- ^ "Guía de diseño de materiales compuestos y de fibra de vidrio". Performance Composites Inc. Consultado el 27 de enero de 2015 .

- ^ Page, IB (2000). Poliamidas como materiales termoplásticos de ingeniería. Shawbury, Shrewsbury: Rapra Technology Ltd. pág. 115. ISBN 9781859572207.

- ^ "¿Cómo se cuida una pistola de nailon del 66 o del 77? No se cuida". Field & Stream . 75 (9). 1971.

- ^ Sweeney, Patrick (2013). Glock deconstruido. Iola, Wis.: Krause. pág. 92. ISBN 978-1440232787.

- ^ Colbert, Judy (2013). Sucedió en Delaware: acontecimientos notables que marcaron la historia (Primera edición). Morris Book Publishing. ISBN 978-0-7627-6968-1.

- ^ "Bolsas para horno". Información para cocineros . Consultado el 19 de abril de 2015 .

- ^ abc «La historia de las cuerdas de guitarra clásica». Maestros de la guitarra . Consultado el 27 de enero de 2015 .

- ^ Bellow, Alexander (1970). Historia ilustrada de la guitarra . Nueva York: Franco Colombo. pág. 193.

Lectura adicional

- Kadolph, Sara J. (2007). Textiles . Pearson Prentice Hall. ISBN 978-0-13-118769-6.

- Kohan, Melvin (1995). Manual de plásticos de nailon . Múnich: Carl Hanser Verlag. ISBN 1569901899.

- "Cómo se fabrica el hilo de nailon". Popular Science . Diciembre de 1946. págs. 132-133.

Enlaces externos

- Fabricación de nailon, Bob Burk, CHEM 1000, Carleton University, Ottawa, Canadá en YouTube

- Plástico de nailon y poliamida

- Colección de fotografías y material efímero sobre nailon de Joseph X. Labovsky. Colecciones digitales del Science History Institute . (Escaneos de alta resolución de fotografías y material efímero relacionado con el nailon recopilados por Joseph X. Labovsky, asistente de laboratorio de Wallace Carothers, durante las primeras etapas del desarrollo y la producción del nailon en DuPont).