Poliftalamida

La poliftalamida (también conocida como PPA , [1] poliamida de alto rendimiento ) es un subconjunto de resinas sintéticas termoplásticas de la familia de las poliamidas ( nailon ), definidas como aquellas en las que el 55 % o más de moles de la porción de ácido carboxílico de la unidad repetitiva en la cadena de polímero está compuesta por una combinación de ácidos tereftálico (TPA) e isoftálico (IPA). [2] La sustitución de diácidos alifáticos por diácidos aromáticos en la cadena principal del polímero aumenta el punto de fusión, la temperatura de transición vítrea, la resistencia química y la rigidez. [3] [4]

Las resinas basadas en PPA se moldean en piezas para reemplazar metales en aplicaciones que requieren resistencia a altas temperaturas, como componentes del sistema de propulsión de automóviles, carcasas para conectores eléctricos de alta temperatura y muchos otros usos.

Estructura

Las diaminas de los PPA son alifáticas . El homopolímero PA6T se funde a 371 °C, [5] lo que lo vuelve intratable. Para fabricar polímeros utilizables, es necesario reducir el punto de fusión, lo que se puede lograr prácticamente utilizando una diamina más larga (con 9-12 átomos de carbono) o copolimerizando 6I.

Tres copolímeros han tenido éxito comercial: PA 6T/66, PA 6T/"DT" y PA6T/6I (con ácido isoftálico ). [6] [7]

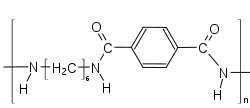

Unidad de repetición de poliftalamida TPA/hexametilendiamina (6T)

Unidad de repetición de poliftalamida TPA/hexametilendiamina (6T)

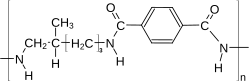

Unidad repetida de poliftalamida TPA/metilpentanediamina (DT)

Unidad repetida de poliftalamida TPA/metilpentanediamina (DT)

Si más del 55% de la parte ácida de un PPA está hecha de IPA, entonces el copolímero es amorfo. [3] Las masas molares de los PPA fabricados con técnicas de policondensación directa varían entre 12.000 y 16.000 g/mol.

Propiedades

En comparación con las poliamidas alifáticas, las PPA ofrecen una mejora [8] [9] [10] [11]

- resistencia química

- Mayor resistencia y rigidez a temperaturas elevadas

- Resistencia a la fluencia y a la fatiga

- deformación

- estabilidad dimensional

- Sensibilidad a la absorción de humedad.

La temperatura de transición vítrea del PPA aumenta a medida que aumenta la cantidad de TPA. [3] Si más del 55 % de la parte ácida de un PPA está hecha de IPA, entonces el copolímero es amorfo. [3] Las propiedades de los polímeros semicristalinos frente a los polímeros amorfos se describen en detalle en otra parte. Brevemente, la cristalinidad ayuda con la resistencia química y las propiedades mecánicas por encima de la temperatura de transición vítrea (pero por debajo del punto de fusión). Los polímeros amorfos son buenos en cuanto a deformación y transparencia.

Al igual que los nailon alifáticos, los PPA pueden modificarse (de hecho, casi invariablemente se modifican) con agentes de refuerzo como fibras de vidrio, endurecedores y/o estabilizadores.

Se han desarrollado formulaciones con propiedades específicas, por ejemplo, resinas con capacidad de unirse directamente a elastómeros para formar compuestos de plástico y caucho, y con aprobación para el contacto directo con agua potable y alimentos. [12]

Mezclas de poliftalamida

La adición de poliamidas alifáticas a los PPA (mezcla de PPA/PA) reduce el punto de fusión y la temperatura de transición vítrea, lo que potencialmente hace que estas mezclas de poliftalamida sean más fáciles de procesar en comparación con los PPA con mayor punto de fusión/ablandamiento.

Si bien se han realizado grandes investigaciones sobre las mezclas de PA/poliolefina, se ha publicado poco sobre las propiedades de las mezclas de PPA/poliolefina. Esto puede deberse a las temperaturas de procesamiento relativamente altas necesarias para las resinas basadas en PPA en comparación con la estabilidad térmica de las poliolefinas. Las mezclas de PPA/PA/poliolefina muestran un buen equilibrio de ductilidad, resistencia, rigidez, impacto y rendimiento térmico, lo que indica que estos tipos de materiales deberían tener utilidad comercial. [13]

Aplicaciones

Las resinas a base de poliftalamida se moldean por inyección en piezas que se utilizan en una amplia variedad de aplicaciones. Los usos automotrices incluyen líneas de combustible y refrigerante, anillos de desgaste de bombas, piezas de bobinas de motores, conectores de líneas de combustible, módulos de combustible de colectores de calentadores de agua, válvulas de corte de combustible, carcasas de termostatos, enfriadores de aire, bombas de refrigerante y faros LED . En electrónica, el alto punto de fusión del PPA permite que las piezas de dispositivos de montaje superficial moldeadas a partir de PPA se ensamblen mediante un proceso de soldadura sin plomo . [12] Los PPA también se utilizan para conectores USB-C , [14] soportes de LED y protección de cables/alambres. [10] Otras aplicaciones para resinas a base de PPA incluyen tuberías de gas y líneas de suministro para la industria petrolera (debido a su capacidad para soportar altas presiones), aplicaciones médicas como tubos para catéteres , en el cuidado personal, para cerdas de cepillos de dientes y cepillos para el cabello. Los PPA también se utilizan en equipos deportivos, cuerpos de válvulas para duchas, bujes y cojinetes de cojinetes en motores de aeronaves.

Impacto en el ciclo de vida

Los PPA, como cualquier termoplástico, son teóricamente totalmente reciclables mediante su refundición y, como polímero de condensación, mediante su despolimerización. El reciclaje comercial requiere que el coste de la logística, la limpieza y el procesamiento sean inferiores al coste del polímero virgen, lo que no siempre es así. Los residuos de PPA que producen energía se pueden recuperar en plantas de incineración. Las mejores opciones de recuperación dependen de muchas condiciones, como la legislación local, el diseño de las piezas de plástico, el acceso a las instalaciones de clasificación y los costes de reciclaje.

Proveedores comerciales

- Arkema, bajo la marca Rilsan HT, produce polímeros a base de decanodiamina, presumiblemente 10T/X. [15]

- BASF bajo la marca Ultramid Advanced N (PA9T), Ultramid Advanced T1000 (PA6T/6I), Ultramid Advanced T2000 (PA6T/66), Ultramid T KR (PA6T/6). [16]

- DuPont bajo la marca Zytel HTN con 6T/66 y 6T/MPDMT. [10] [17]

- DSM bajo la marca ForTii [18] con copolímeros de PA 4T.

- EMS bajo la marca Grivory. Los grados GV se basan en PA66/6I/6T. Los grados HT1 en 6T/6I, los grados HT2 en 6T/66 y los HT3/HT3-CO en copolímeros de 10T [7]

- Evonik bajo la marca Vestamid HT 'plus' con polímeros 6T/X y 10T/X. [19]

- Kuraray bajo la marca Genestar con copolímero 9T (se utilizan dos isómeros de diamina C9). [17]

- Mitsui bajo la marca Arlen con 6T/66 [20]

- Solvay bajo la marca Amodel. Comercializada inicialmente por Amoco, hoy esta marca es propiedad de Solvay. Según Nevicolor, todos los grados actuales de Amodel se basan en un único polímero, A1000 [21] pero existen grados basados en el copolímero 66/6T [22] y otros en el copolímero 66/6T/6I. [23]

Referencias

- ^ Se debe tener cuidado de no confundir esto con 'PP&A', que significa polímeros de poliéster , poliamida y acrilato , todos los cuales se utilizan para fabricar fibras. Consulte doi :10.1016/j.jhazmat.2019.02.067.

- ^ Norma ASTM D 5336-15a

- ^ abcd Cousin, Thibault; Galy, Jocelyne; Dupuy, Jérôme (2012). "Modelado molecular de las propiedades térmicas de las poliftalamidas: comparación entre el modelado y los resultados experimentales". Polímero . 53 (15): 3203–10. doi :10.1016/j.polymer.2012.05.051.

- ^ Harper, Charles A. (2002). Manual de plásticos, elastómeros y compuestos . McGraw-Hill. págs. 51-52. ISBN. 978-0-07-138476-6.

- ^ Kohan, Melvin I, ed. (1995). Manual de plásticos de nailon . Múnich: Hanser. pag. 71.ISBN 978-1-56990-189-2.

- ^ Glass; Walter; Kozielski, Gary; Martens, Marv. "Las poliamidas de alto rendimiento satisfacen los exigentes requisitos de los componentes de gestión térmica de la automoción" (PDF) . DuPont . Consultado el 26 de marzo de 2016 .

- ^ ab "Grivory HT". www.emsgrivory.com . EMS Chimie . Consultado el 25 de mayo de 2015 .

- ^ "Amodel PPA". Solvay . Consultado el 26 de marzo de 2016 .

- ^ "Grivory HT". EMS Grivory . Consultado el 26 de marzo de 2016 .

- ^ abc "Zytel HTN". DuPont . Consultado el 26 de marzo de 2016 .

- ^ "Guía práctica de plásticos de ingeniería de alto rendimiento" (PDF) . SmithersRapra . Consultado el 26 de marzo de 2016 .

- ^ ab Industrias Evonik, http://www.vestamid.com/product/vestamid/en/products-services/pages/default.aspx

- ^ Desio, GP (1996). "Caracterización y propiedades de mezclas de poliftalamida/poliamida y mezclas de poliftalamida/poliamida/poliolefina". J Vinyl Addit Technol . 2 (3): 229–234. doi :10.1002/vnl.10131.

- ^ Zistler, Andrew (11 de diciembre de 2015). "Zytel HTN de DuPont seleccionado para su uso en conectores USB Type-C 3.1". connectortips.com . EE World . Consultado el 26 de marzo de 2016 .

- ^ "Introducción a Rilsan HT" (PDF) . Arkema . Consultado el 26 de marzo de 2016 .

- ^ "Asión PPA por la perfección El portafolio Ultramid® Advanced: Le ofrecemos el PPA que necesita..."

- ^ ab "HPPA Genestar PA9T - Aplicaciones automáticas" (PDF) . Kuraray . Consultado el 26 de marzo de 2016 .

- ^ "Stanyl ForTii". DSM . Consultado el 26 de marzo de 2016 .

- ^ "Vestamid HT Plus" (PDF) . Evonik . Consultado el 26 de marzo de 2016 .

- ^ Guía práctica de plásticos de ingeniería de alto rendimiento . SmithersRapra. 2011. pág. 50. ISBN 9781847355775.

- ^ "Guía de diseño de modelos" (PDF) . Nevicolor. pág. 13. Archivado desde el original (PDF) el 25 de mayo de 2015 . Consultado el 24 de enero de 2022 .

- ^ "Ficha técnica". IDES . Consultado el 25 de mayo de 2015 .

- ^ "Hoja de datos del Amodel A1133". IDES . Consultado el 25 de mayo de 2015 .