Acero

| Aceros |

|---|

|

| Fases |

| Microestructuras |

| Clases |

| Other iron-based materials |

El acero es una aleación de hierro y carbono con una mayor resistencia a la rotura y a la fractura que otras formas de hierro. Debido a su alta resistencia a la tracción y su bajo coste, el acero es uno de los materiales más comúnmente fabricados en el mundo. El acero se utiliza en edificios, como varillas de refuerzo de hormigón, en puentes, infraestructuras, herramientas, barcos, trenes, coches, bicicletas, máquinas, electrodomésticos, muebles y armas.

El hierro es siempre el elemento principal del acero, pero pueden estar presentes o añadirse muchos otros elementos. Los aceros inoxidables , que son resistentes a la corrosión y la oxidación , suelen necesitar un 11 % adicional de cromo .

El hierro es el metal base del acero. Dependiendo de la temperatura, puede adoptar dos formas cristalinas (formas alotrópicas): cúbica centrada en el cuerpo y cúbica centrada en las caras . La interacción de los alótropos del hierro con los elementos de aleación, principalmente el carbono, proporciona al acero y al hierro fundido su gama de propiedades únicas. En el hierro puro, la estructura cristalina tiene relativamente poca resistencia a que los átomos de hierro se deslicen entre sí, por lo que el hierro puro es bastante dúctil , o blando y fácil de moldear. En el acero, pequeñas cantidades de carbono, otros elementos e inclusiones dentro del hierro actúan como agentes endurecedores que impiden el movimiento de las dislocaciones .

El carbono en las aleaciones de acero típicas puede contribuir hasta en un 2,14% de su peso. Variar la cantidad de carbono y muchos otros elementos de aleación, así como controlar su composición química y física en el acero final (ya sea como elementos solutos o como fases precipitadas), impide el movimiento de las dislocaciones que hacen que el hierro puro sea dúctil y, por lo tanto, controla y mejora sus cualidades. Estas cualidades incluyen la dureza , el comportamiento de temple , la necesidad de recocido , el comportamiento de revenido , el límite elástico y la resistencia a la tracción del acero resultante. El aumento de la resistencia del acero en comparación con el hierro puro solo es posible reduciendo la ductilidad del hierro.

El acero se produjo en hornos de fundición durante miles de años, pero su uso industrial a gran escala comenzó solo después de que se idearan métodos de producción más eficientes en el siglo XVII, con la introducción del alto horno y la producción de acero al crisol . A esto le siguió el proceso Bessemer en Inglaterra a mediados del siglo XIX, y luego el horno de hogar abierto . Con la invención del proceso Bessemer, comenzó una nueva era de acero producido en masa . El acero dulce reemplazó al hierro forjado . Los estados alemanes fueron los principales productores de acero en Europa en el siglo XIX. [1] La producción de acero estadounidense se centró en Pittsburgh , Bethlehem, Pensilvania y Cleveland hasta fines del siglo XX. Actualmente, la producción mundial de acero se centra en China, que produjo el 54% del acero mundial en 2023.

Los refinamientos posteriores del proceso, como la fabricación de acero con oxígeno básico (BOS), reemplazaron en gran medida a los métodos anteriores al reducir aún más el costo de producción y aumentar la calidad del producto final. Hoy en día, se producen más de 1.600 millones de toneladas de acero al año. El acero moderno generalmente se identifica por varios grados definidos por diversas organizaciones de normalización . La industria siderúrgica moderna es una de las industrias manufactureras más grandes del mundo, pero también una de las industrias con mayor intensidad de energía y emisiones de gases de efecto invernadero , contribuyendo con el 8% de las emisiones globales. [2] Sin embargo, el acero también es muy reutilizable: es uno de los materiales más reciclados del mundo, con una tasa de reciclaje de más del 60% a nivel mundial . [3]

Definiciones y materiales relacionados

El sustantivo acero tiene su origen en el adjetivo protogermánico * * stahliją o * * stakhlijan 'hecho de acero', que está relacionado con * * stahlaz o * * stahliją 'que se mantiene firme'. [4]

El contenido de carbono del acero está entre 0,02% y 2,14% en peso para el acero al carbono simple ( aleaciones de hierro - carbono ). Un contenido de carbono demasiado bajo deja al hierro (puro) bastante blando, dúctil y débil. Los contenidos de carbono más altos que los del acero forman una aleación frágil comúnmente llamada arrabio . El acero de aleación es acero al que se han añadido intencionalmente otros elementos de aleación para modificar las características del acero. Los elementos de aleación comunes incluyen: manganeso , níquel , cromo , molibdeno , boro , titanio , vanadio , tungsteno , cobalto y niobio . [5] Los elementos adicionales, considerados con mayor frecuencia indeseables, también son importantes en el acero: fósforo , azufre , silicio y trazas de oxígeno , nitrógeno y cobre .

Las aleaciones de carbono-hierro simples con un contenido de carbono superior al 2,1% se conocen como hierro fundido . Con las técnicas modernas de fabricación de acero , como el conformado de metal en polvo, es posible fabricar aceros con un contenido muy alto de carbono (y otros materiales de aleación), pero estos no son comunes. El hierro fundido no es maleable ni siquiera cuando está caliente, pero se puede formar mediante fundición , ya que tiene un punto de fusión más bajo que el acero y buenas propiedades de colabilidad . [5] Ciertas composiciones de hierro fundido, si bien conservan las economías de fusión y fundición, se pueden tratar térmicamente después de la fundición para fabricar objetos de hierro maleable o hierro dúctil . El acero se distingue del hierro forjado (ahora en gran parte obsoleto), que puede contener una pequeña cantidad de carbono pero grandes cantidades de escoria .

Propiedades del material

Orígenes y producción

El hierro se encuentra comúnmente en la corteza terrestre en forma de mineral , generalmente un óxido de hierro, como la magnetita o la hematita . El hierro se extrae del mineral de hierro eliminando el oxígeno a través de su combinación con un socio químico preferido, como el carbono, que luego se pierde en la atmósfera como dióxido de carbono. Este proceso, conocido como fundición , se aplicó por primera vez a metales con puntos de fusión más bajos , como el estaño , que se funde a unos 250 °C (482 °F), y el cobre , que se funde a unos 1100 °C (2010 °F), y la combinación, el bronce, que tiene un punto de fusión inferior a 1083 °C (1981 °F). En comparación, el hierro fundido se funde a unos 1375 °C (2507 °F). [6] Antiguamente, se fundían pequeñas cantidades de hierro en estado sólido, calentando el mineral en un fuego de carbón y soldando después los trozos con un martillo, extrayendo así las impurezas. Con cuidado, se podía controlar el contenido de carbono moviéndolo en el fuego. A diferencia del cobre y el estaño, el hierro líquido o sólido disuelve el carbono con bastante facilidad. [ cita requerida ]

Todas estas temperaturas se podían alcanzar con métodos antiguos utilizados desde la Edad del Bronce . Dado que la tasa de oxidación del hierro aumenta rápidamente más allá de los 800 °C (1470 °F), es importante que la fundición se realice en un entorno con poco oxígeno. La fundición, que utiliza carbono para reducir los óxidos de hierro, da como resultado una aleación ( arrabio ) que retiene demasiado carbono para ser llamada acero. [6] El exceso de carbono y otras impurezas se eliminan en un paso posterior. [ cita requerida ]

A menudo se añaden otros materiales a la mezcla de hierro y carbono para producir acero con las propiedades deseadas. El níquel y el manganeso del acero aumentan su resistencia a la tracción y hacen que la forma austenítica de la solución de hierro y carbono sea más estable, el cromo aumenta la dureza y la temperatura de fusión, y el vanadio también aumenta la dureza al tiempo que lo hace menos propenso a la fatiga del metal . [7]

Para inhibir la corrosión, se puede añadir al menos un 11% de cromo al acero para que se forme un óxido duro en la superficie del metal; esto se conoce como acero inoxidable . El tungsteno ralentiza la formación de cementita , manteniendo el carbono en la matriz de hierro y permitiendo que la martensita se forme preferentemente a velocidades de temple más lentas, lo que da como resultado acero de alta velocidad . La adición de plomo y azufre reduce el tamaño del grano, lo que hace que el acero sea más fácil de tornear , pero también más frágil y propenso a la corrosión. Sin embargo, estas aleaciones se utilizan con frecuencia para componentes como tuercas, pernos y arandelas en aplicaciones donde la tenacidad y la resistencia a la corrosión no son primordiales. Sin embargo, en su mayor parte, los elementos del bloque p como el azufre, el nitrógeno , el fósforo y el plomo se consideran contaminantes que hacen que el acero sea más frágil y, por lo tanto, se eliminan del acero durante el proceso de fusión. [7]

Propiedades

La densidad del acero varía según los componentes de la aleación, pero normalmente oscila entre 7750 y 8050 kg/m3 ( 484 y 503 lb/cu ft), o 7,75 y 8,05 g/cm3 ( 4,48 y 4,65 oz/cu in). [8]

Incluso en un rango estrecho de concentraciones de mezclas de carbono y hierro que forman el acero, se pueden formar varias estructuras metalúrgicas diferentes, con propiedades muy diferentes. Comprender dichas propiedades es esencial para fabricar acero de calidad. A temperatura ambiente , la forma más estable de hierro puro es la estructura cúbica centrada en el cuerpo (BCC) llamada hierro alfa o hierro α. Es un metal bastante blando que puede disolver solo una pequeña concentración de carbono, no más del 0,005% a 0 °C (32 °F) y 0,021 % en peso a 723 °C (1333 °F). La inclusión de carbono en el hierro alfa se llama ferrita . A 910 °C, el hierro puro se transforma en una estructura cúbica centrada en las caras (FCC), llamada hierro gamma o hierro γ. La inclusión de carbono en el hierro gamma se llama austenita. La estructura FCC más abierta de la austenita puede disolver considerablemente más carbono, hasta un 2,1% [9] (38 veces más que la ferrita) de carbono a 1148 °C (2098 °F), lo que refleja el contenido superior de carbono del acero, más allá del cual se encuentra el hierro fundido. [10] Cuando el carbono se separa de la solución con el hierro, forma un material muy duro, pero quebradizo, llamado cementita (Fe 3 C). [ cita requerida ]

Cuando se enfrían los aceros con exactamente 0,8% de carbono (conocidos como acero eutectoide), la fase austenítica (FCC) de la mezcla intenta volver a la fase ferrítica (BCC). El carbono ya no cabe dentro de la estructura de austenita FCC, lo que da como resultado un exceso de carbono. Una forma de que el carbono abandone la austenita es que se precipite fuera de la solución como cementita , dejando atrás una fase circundante de hierro BCC llamada ferrita con un pequeño porcentaje de carbono en solución. Los dos, cementita y ferrita, precipitan simultáneamente produciendo una estructura en capas llamada perlita , llamada así por su parecido con el nácar . En una composición hipereutectoide (más del 0,8% de carbono), el carbono precipitará primero como grandes inclusiones de cementita en los límites de grano de austenita hasta que el porcentaje de carbono en los granos haya disminuido a la composición eutectoide (0,8% de carbono), momento en el que se forma la estructura de perlita. En el caso de los aceros que tienen menos de un 0,8 % de carbono (hipoeutectoide), primero se forma ferrita dentro de los granos hasta que la composición restante aumenta hasta un 0,8 % de carbono, momento en el que se forma la estructura de perlita. No se formarán grandes inclusiones de cementita en los límites del acero hipoeutectoide. [11] Lo anterior supone que el proceso de enfriamiento es muy lento, lo que permite que el carbono tenga tiempo suficiente para migrar. [ cita requerida ]

A medida que aumenta la velocidad de enfriamiento, el carbono tendrá menos tiempo para migrar para formar carburo en los límites de grano, pero tendrá cantidades cada vez mayores de perlita de una estructura cada vez más fina dentro de los granos; por lo tanto, el carburo está más ampliamente disperso y actúa para prevenir el deslizamiento de defectos dentro de esos granos, lo que resulta en el endurecimiento del acero. A las velocidades de enfriamiento muy altas producidas por el temple, el carbono no tiene tiempo para migrar, sino que se bloquea dentro de la austenita centrada en la cara y forma martensita . La martensita es una forma sobresaturada de carbono y hierro altamente tensa y estresada y es extremadamente dura pero quebradiza. Dependiendo del contenido de carbono, la fase martensítica toma diferentes formas. Por debajo del 0,2% de carbono, toma una forma de cristal BCC de ferrita, pero con un mayor contenido de carbono toma una estructura tetragonal centrada en el cuerpo (BCT). No hay energía de activación térmica para la transformación de austenita a martensita. [ aclaración necesaria ] No hay cambio de composición, por lo que los átomos generalmente conservan sus mismos vecinos. [12]

La martensita tiene una densidad menor (se expande durante el enfriamiento) que la austenita, por lo que la transformación entre ellas da como resultado un cambio de volumen. En este caso, se produce la expansión. Las tensiones internas de esta expansión generalmente toman la forma de compresión en los cristales de martensita y tensión en la ferrita restante, con una cantidad considerable de esfuerzo cortante en ambos constituyentes. Si el temple se realiza de manera incorrecta, las tensiones internas pueden hacer que una pieza se rompa al enfriarse. Como mínimo, causan endurecimiento interno por deformación y otras imperfecciones microscópicas. Es común que se formen grietas de temple cuando el acero se templa con agua, aunque es posible que no siempre sean visibles. [13]

Tratamiento térmico

Existen muchos tipos de procesos de tratamiento térmico disponibles para el acero. Los más comunes son el recocido , el temple y el revenido .

El recocido es el proceso de calentar el acero a una temperatura suficientemente alta para aliviar las tensiones internas locales. No crea un ablandamiento general del producto, sino que solo alivia localmente las tensiones y deformaciones atrapadas en el material. El recocido pasa por tres fases: recuperación , recristalización y crecimiento del grano . La temperatura necesaria para recocer un acero en particular depende del tipo de recocido que se desea lograr y de los componentes de la aleación. [14]

El temple implica calentar el acero para crear la fase austenítica y luego templarlo en agua o aceite . Este enfriamiento rápido da como resultado una estructura martensítica dura pero quebradiza. [12] Luego, el acero se templa, que es simplemente un tipo especializado de recocido, para reducir la fragilidad. En esta aplicación, el proceso de recocido (templado) transforma parte de la martensita en cementita o esferoidita y, por lo tanto, reduce las tensiones y los defectos internos. El resultado es un acero más dúctil y resistente a las fracturas. [15]

Producción

Cuando se funde el hierro a partir de su mena, contiene más carbono del que se desea. Para convertirse en acero, debe reprocesarse para reducir el carbono a la cantidad correcta, momento en el que se pueden agregar otros elementos. En el pasado, las instalaciones siderúrgicas fundían el producto de acero en bruto en lingotes que se almacenaban hasta su uso en procesos de refinamiento posteriores que daban como resultado el producto terminado. En las instalaciones modernas, el producto inicial está cerca de la composición final y se funde continuamente en losas largas, se corta y se le da forma en barras y extrusiones y se trata térmicamente para producir un producto final. Hoy, aproximadamente el 96% del acero se funde de forma continua, mientras que solo el 4% se produce en lingotes. [16]

Los lingotes se calientan en un pozo de remojo y se laminan en caliente para formar losas, palanquillas o tochos . Las losas se laminan en caliente o en frío para formar chapas o placas. Las palanquillas se laminan en caliente o en frío para formar barras, varillas y alambres. Los tochos se laminan en caliente o en frío para formar acero estructural , como vigas en I y rieles . En las acerías modernas, estos procesos a menudo ocurren en una línea de ensamblaje , con el mineral entrando y los productos de acero terminados saliendo. [17] A veces, después del laminado final de un acero, se lo trata térmicamente para fortalecerlo; sin embargo, esto es relativamente raro. [18]

Historia

Antiguo

El acero era conocido en la antigüedad y se producía en hornos y crisoles . [19] [20]

La producción de acero más antigua conocida se observa en piezas de hierro excavadas en un sitio arqueológico en Anatolia ( Kaman-Kalehöyük ) que tienen casi 4.000 años de antigüedad y datan del año 1800 a. C. [21] [22]

El acero wootz se desarrolló en el sur de la India y Sri Lanka en el primer milenio a. C. [20] Los sitios de producción de metales en Sri Lanka utilizaban hornos de viento impulsados por los vientos monzónicos, capaces de producir acero con alto contenido de carbono. La producción de acero wootz a gran escala en la India utilizando crisoles se produjo en el siglo VI a. C., el precursor pionero de la producción de acero y la metalurgia modernas. [19] [20]

El acero con alto contenido de carbono se produjo en Gran Bretaña en Broxmouth Hillfort entre 490 y 375 a. C., [23] [24] y el acero con alto contenido de carbono se produjo en los Países Bajos entre los siglos II y IV d. C. [25] El autor romano Horacio identifica armas de acero como la falcata en la península Ibérica , mientras que el acero nórdico fue utilizado por el ejército romano . [26]

Los chinos del período de los Reinos Combatientes (403–221 a. C.) tenían acero endurecido por temple , [27] mientras que los chinos de la dinastía Han (202 a. C.—220 d. C.) crearon acero fundiendo hierro forjado con hierro fundido, produciendo así un acero intermedio en carbono en el siglo I d. C. [28] [29]

Hay evidencia de que el acero al carbono fue fabricado en Tanzania occidental por los antepasados del pueblo Haya hace 2.000 años mediante un complejo proceso de "precalentamiento" que permitía que las temperaturas dentro de un horno alcanzaran entre 1300 y 1400 °C. [30] [31] [32] [33] [34] [35]

Wootz y Damasco

La evidencia de la producción más temprana de acero con alto contenido de carbono en el sur de Asia se encuentra en Kodumanal en Tamil Nadu , el área de Golconda en Andhra Pradesh y Karnataka , regiones de la India , así como en Samanalawewa y Dehigaha Alakanda, regiones de Sri Lanka . [36] Esto llegó a conocerse como acero wootz , producido en el sur de la India alrededor del siglo VI a. C. y exportado a nivel mundial. [37] [38] La tecnología del acero existía antes del 326 a. C. en la región, ya que se menciona en la literatura de Sangam Tamil , árabe y latín como el mejor acero del mundo exportado a los mundos romano, egipcio, chino y árabe en ese momento, lo que llamaban hierro sérico . [39] Un gremio comercial tamil del 200 a. C. en Tissamaharama , en el sureste de Sri Lanka, trajo consigo algunos de los artefactos y procesos de producción de hierro y acero más antiguos a la isla desde el período clásico . [40] [41] [42] Los chinos y los lugareños de Anuradhapura , Sri Lanka, también habían adoptado los métodos de producción de creación de acero wootz de los tamiles de la dinastía Chera del sur de la India en el siglo V d. C. [43] [44] En Sri Lanka, este método temprano de fabricación de acero empleaba un horno de viento único, impulsado por los vientos monzónicos, capaz de producir acero con alto contenido de carbono. [45] [46] Dado que la tecnología fue adquirida de los tamiles del sur de la India, [47] el origen de la tecnología del acero en la India se puede estimar de manera conservadora en 400-500 a. C. [37] [46]

La fabricación del acero wootz y del acero de Damasco , famoso por su durabilidad y capacidad de mantener el filo, puede haber sido tomada por los árabes de Persia, quienes lo tomaron de la India. Originalmente fue creado a partir de varios materiales diferentes, incluidos varios oligoelementos , aparentemente en última instancia de los escritos de Zósimo de Panópolis . [ cita requerida ] En el año 327 a. C., Alejandro Magno fue recompensado por el derrotado rey Poro , no con oro ni plata, sino con 30 libras de acero. [48] Un estudio reciente ha especulado que se incluyeron nanotubos de carbono en su estructura, lo que podría explicar algunas de sus cualidades legendarias, aunque, dada la tecnología de esa época, tales cualidades se produjeron por casualidad en lugar de por diseño. [49] Se utilizó el viento natural donde el suelo que contenía hierro se calentó mediante el uso de madera. Los antiguos cingaleses lograron extraer una tonelada de acero por cada 2 toneladas de tierra, [45] una hazaña notable en ese momento. En Samanalawewa se encontró un horno de este tipo y los arqueólogos pudieron producir acero como lo hacían los antiguos. [45] [50]

El acero de crisol , formado al calentar y enfriar lentamente hierro puro y carbono (normalmente en forma de carbón vegetal) en un crisol, se produjo en Merv entre el siglo IX y el X d. C. [38] En el siglo XI, hay evidencia de la producción de acero en la China Song utilizando dos técnicas: un método "berganesco" que producía acero inferior y no homogéneo, y un precursor del moderno proceso Bessemer que utilizaba la descarburación parcial mediante forjado repetido bajo una ráfaga de aire frío . [51]

Moderno

Desde el siglo XVII, el primer paso en la producción de acero europea ha sido la fundición de mineral de hierro en arrabio en un alto horno . [52] [ página necesaria ] Los métodos modernos, que en un principio empleaban carbón vegetal, utilizan coque , que ha demostrado ser más económico. [53] [ página necesaria ] [54] [ página necesaria ] [55] [ página necesaria ]

Procesos a partir de barras de hierro

En estos procesos, el arrabio elaborado a partir de mineral de hierro en bruto se refinaba (afinaba) en una forja de refinamiento para producir barras de hierro , que luego se utilizaban en la fabricación de acero. [52]

La producción de acero mediante el proceso de cementación se describió en un tratado publicado en Praga en 1574 y se utilizó en Núremberg desde 1601. Un proceso similar para el endurecimiento de armaduras y limas se describió en un libro publicado en Nápoles en 1589. El proceso se introdujo en Inglaterra alrededor de 1614 y Sir Basil Brooke lo utilizó para producir dicho acero en Coalbrookdale durante la década de 1610. [56]

La materia prima para este proceso eran barras de hierro. Durante el siglo XVII, se descubrió que el mejor acero provenía de yacimientos de hierro de una región al norte de Estocolmo , Suecia. Esta seguía siendo la fuente habitual de materia prima en el siglo XIX, casi mientras se utilizó el proceso. [57] [58]

El acero de crisol es acero que se ha fundido en un crisol en lugar de haber sido forjado , con el resultado de que es más homogéneo. La mayoría de los hornos anteriores no podían alcanzar temperaturas lo suficientemente altas como para fundir el acero. La industria del acero de crisol moderna temprana fue el resultado de la invención de Benjamin Huntsman en la década de 1740. El acero blíster (fabricado como se mencionó anteriormente) se fundía en un crisol o en un horno y se colaba (generalmente) en lingotes. [58] [59] [ página necesaria ]

Procesos a partir de arrabio

La era moderna en la fabricación de acero comenzó con la introducción del proceso de Henry Bessemer en 1855, cuya materia prima era el arrabio. [60] Su método le permitió producir acero en grandes cantidades a bajo costo, por lo que el acero dulce llegó a utilizarse para la mayoría de los propósitos para los que antes se utilizaba hierro forjado. [61] El proceso Gilchrist-Thomas (o proceso básico de Bessemer ) fue una mejora del proceso Bessemer, realizada revistiendo el convertidor con un material básico para eliminar el fósforo.

Otro proceso de fabricación de acero del siglo XIX fue el proceso Siemens-Martin , que complementó el proceso Bessemer. [58] Consistía en fundir barras de hierro (o chatarra de acero) con arrabio.

Estos métodos de producción de acero quedaron obsoletos con el proceso Linz-Donawitz de fabricación de acero básico con oxígeno (BOS), desarrollado en 1952, [62] y otros métodos de fabricación de acero básico con oxígeno. La fabricación de acero básico con oxígeno es superior a los métodos de fabricación de acero anteriores porque el oxígeno bombeado al horno limita las impurezas, principalmente nitrógeno, que previamente habían entrado desde el aire utilizado, [63] y porque, con respecto al proceso de hogar abierto, la misma cantidad de acero de un proceso BOS se fabrica en una doceava parte del tiempo. [62] Hoy en día, los hornos de arco eléctrico (EAF) son un método común de reprocesamiento de chatarra para crear acero nuevo. También se pueden utilizar para convertir arrabio en acero, pero utilizan mucha energía eléctrica (alrededor de 440 kWh por tonelada métrica), y por lo tanto generalmente solo son económicos cuando hay un suministro abundante de electricidad barata. [64]

Industria

La industria siderúrgica suele considerarse un indicador de progreso económico, debido al papel fundamental que desempeña el acero en el desarrollo económico general y de infraestructura . [65] En 1980, había más de 500.000 trabajadores siderúrgicos en Estados Unidos. En 2000, el número de trabajadores siderúrgicos había caído a 224.000. [66]

El auge económico en China y la India provocó un aumento masivo de la demanda de acero. Entre 2000 y 2005, la demanda mundial de acero aumentó un 6%. Desde 2000, varias empresas siderúrgicas indias [67] y chinas [68] se han expandido para satisfacer la demanda, como Tata Steel (que compró Corus Group en 2007), Baosteel Group y Shagang Group . Sin embargo, a partir de 2017 [update], ArcelorMittal es el mayor productor de acero del mundo . [69]

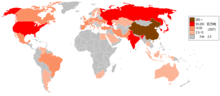

En 2005, el Servicio Geológico Británico afirmó que China era el principal productor de acero con aproximadamente un tercio de la participación mundial; Japón , Rusia y Estados Unidos ocupaban el segundo, tercer y cuarto lugar, respectivamente, según la encuesta. [70] La gran capacidad de producción de acero también da como resultado una cantidad significativa de emisiones de dióxido de carbono inherentes a la principal ruta de producción.

A finales de 2008, la industria del acero enfrentó una fuerte recesión que condujo a numerosos recortes. [71]

En 2021, se estimó que alrededor del 7% de las emisiones mundiales de gases de efecto invernadero resultaron de la industria del acero. [72] [73] Se espera que la reducción de estas emisiones provenga de un cambio en la ruta de producción principal utilizando coques, un mayor reciclaje de acero y la aplicación de tecnología de captura y almacenamiento de carbono o captura y utilización de carbono.

Reciclaje

El acero es uno de los materiales más reciclados del mundo, con una tasa de reciclaje de más del 60% a nivel mundial; [3] solo en los Estados Unidos, se reciclaron más de 82.000.000 de toneladas métricas (81.000.000 de toneladas largas; 90.000.000 de toneladas cortas) en el año 2008, lo que supone una tasa de reciclaje general del 83%. [74]

Como se produce más acero del que se desecha, la cantidad de materias primas recicladas es de alrededor del 40% del total de acero producido: en 2016, se produjeron 1.628.000.000 toneladas (1,602 × 10 9 toneladas largas; 1,795 × 10 9 toneladas cortas) de acero crudo a nivel mundial, de las cuales 630.000.000 toneladas (620.000.000 toneladas largas; 690.000.000 toneladas cortas) se reciclaron. [75]

Contemporáneo

Carbón

Los aceros modernos se fabrican con diversas combinaciones de metales de aleación para cumplir con muchos propósitos. [7] El acero al carbono , compuesto simplemente de hierro y carbono, representa el 90% de la producción de acero. [5] El acero de baja aleación se alea con otros elementos, generalmente molibdeno , manganeso, cromo o níquel, en cantidades de hasta el 10% en peso para mejorar la templabilidad de secciones gruesas. [5] El acero de baja aleación de alta resistencia tiene pequeñas adiciones (generalmente <2% en peso) de otros elementos, típicamente 1,5% de manganeso, para proporcionar resistencia adicional por un aumento de precio modesto. [76]

Las recientes regulaciones corporativas de economía de combustible promedio (CAFE) han dado lugar a una nueva variedad de acero conocida como acero avanzado de alta resistencia (AHSS). Este material es fuerte y dúctil, de modo que las estructuras de los vehículos pueden mantener sus niveles de seguridad actuales mientras se utiliza menos material. Hay varios grados disponibles comercialmente de AHSS, como el acero de doble fase , que se trata térmicamente para contener una microestructura ferrítica y martensítica para producir un acero moldeable de alta resistencia. [77] El acero de plasticidad inducida por transformación (TRIP) implica una aleación especial y tratamientos térmicos para estabilizar las cantidades de austenita a temperatura ambiente en aceros ferríticos de baja aleación normalmente libres de austenita. Al aplicar tensión, la austenita experimenta una transición de fase a martensita sin la adición de calor. [78] El acero de plasticidad inducida por maclado (TWIP) utiliza un tipo específico de tensión para aumentar la eficacia del endurecimiento por trabajo en la aleación. [79]

Los aceros al carbono suelen galvanizarse mediante inmersión en caliente o galvanoplastia en zinc para protegerlos contra el óxido. [80]

Aleación

El acero inoxidable contiene un mínimo de 11% de cromo, a menudo combinado con níquel, para resistir la corrosión . Algunos aceros inoxidables, como los aceros inoxidables ferríticos , son magnéticos , mientras que otros, como los austeníticos , son no magnéticos. [81] Los aceros resistentes a la corrosión se abrevian como CRES.

Los aceros aleados son aceros al carbono simple en los que se han añadido pequeñas cantidades de elementos de aleación como el cromo y el vanadio. Algunos aceros más modernos incluyen aceros para herramientas , que se alean con grandes cantidades de tungsteno y cobalto u otros elementos para maximizar el endurecimiento por solución . Esto también permite el uso del endurecimiento por precipitación y mejora la resistencia a la temperatura de la aleación. [5] El acero para herramientas se utiliza generalmente en hachas, taladros y otros dispositivos que necesitan un borde de corte afilado y duradero. Otras aleaciones para usos especiales incluyen aceros resistentes a la intemperie como el Cor-ten, que se desgastan adquiriendo una superficie estable y oxidada, por lo que se pueden utilizar sin pintar. [82] El acero maraging está aleado con níquel y otros elementos, pero a diferencia de la mayoría de los aceros, contiene poco carbono (0,01%). Esto crea un acero muy fuerte pero aún maleable . [83]

El acero Eglin utiliza una combinación de más de una docena de elementos diferentes en cantidades variables para crear un acero de costo relativamente bajo para su uso en armas antibúnkeres . El acero Hadfield , llamado así por Robert Hadfield , o acero al manganeso, contiene entre un 12 y un 14 % de manganeso que, cuando se desgasta, se endurece por deformación para formar una capa muy dura que resiste el desgaste. Los usos de esta aleación en particular incluyen orugas de tanques , bordes de cuchillas de excavadoras y cuchillas de corte en las mandíbulas de la vida . [84]

Normas

La mayoría de las aleaciones de acero más utilizadas se clasifican en varios grados por organizaciones de normalización. Por ejemplo, la Sociedad de Ingenieros Automotrices tiene una serie de grados que definen muchos tipos de acero. [85] La Sociedad Estadounidense de Pruebas y Materiales tiene un conjunto separado de normas, que definen aleaciones como el acero A36 , el acero estructural más comúnmente utilizado en los Estados Unidos. [86] La JIS también define una serie de grados de acero que se utilizan ampliamente en Japón, así como en los países en desarrollo.

Usos

El hierro y el acero se utilizan ampliamente en la construcción de carreteras, ferrocarriles, otras infraestructuras, electrodomésticos y edificios. La mayoría de las grandes estructuras modernas, como estadios y rascacielos, puentes y aeropuertos, están sostenidas por un esqueleto de acero. Incluso aquellas con una estructura de hormigón emplean acero como refuerzo. Se utiliza ampliamente en los principales electrodomésticos y automóviles . A pesar del crecimiento en el uso del aluminio , el acero sigue siendo el material principal para las carrocerías de los automóviles. El acero se utiliza en una variedad de otros materiales de construcción, como pernos, clavos y tornillos , y otros productos domésticos y utensilios de cocina. [87]

Otras aplicaciones comunes incluyen la construcción naval , oleoductos , minería , construcción offshore , aeroespacial , electrodomésticos (por ejemplo, lavadoras ), equipos pesados como excavadoras, muebles de oficina, lana de acero , herramientas y blindaje en forma de chalecos personales o blindaje de vehículos (mejor conocido como blindaje homogéneo laminado en esta función).

Histórico

Antes de la introducción del proceso Bessemer y otras técnicas de producción modernas, el acero era caro y solo se utilizaba cuando no existía una alternativa más barata, en particular para el filo de cuchillos , navajas , espadas y otros elementos que necesitaban un borde duro y afilado. También se utilizaba para resortes , incluidos los que se utilizaban en relojes . [58]

Con la llegada de métodos de producción más rápidos y económicos, el acero se ha vuelto más fácil de obtener y mucho más barato. Ha sustituido al hierro forjado para una multitud de propósitos. Sin embargo, la disponibilidad de plásticos en la última parte del siglo XX permitió que estos materiales sustituyeran al acero en algunas aplicaciones debido a su menor coste de fabricación y peso. [88] La fibra de carbono está sustituyendo al acero en algunas aplicaciones insensibles a los costes, como los equipos deportivos y los automóviles de alta gama.

Largo

- Como barras y mallas de refuerzo en hormigón armado

- Vías del tren

- Acero estructural en edificios y puentes modernos

- Cables

- Entrada para aplicaciones de reforjado

Carbono plano

- Grandes electrodomésticos

- Núcleos magnéticos

- La carrocería interior y exterior de automóviles, trenes y barcos.

Intemperismo (COR-TEN)

- Contenedores intermodales

- Esculturas al aire libre

- Arquitectura

- Vagones de tren Highliner

Inoxidable

Fondo bajo

El acero fabricado después de la Segunda Guerra Mundial se contaminó con radionucleidos debido a las pruebas de armas nucleares . El acero de bajo nivel de ruido, fabricado antes de 1945, se utiliza para ciertas aplicaciones sensibles a la radiación, como los contadores Geiger y los protectores contra la radiación .

Véase también

- Acero bulat

- Reducción directa

- Acero carbono

- Acero de Damasco

- Galvanizado

- Historia de la industria siderúrgica (1970-actualidad)

- El hierro en el folclore

- Lista de materiales de las cuchillas

- Maquinabilidad

- Acero noric

- Peletización

- Laminación

- Laminador

- Cinturón de óxido

- Segunda revolución industrial

- Acero al silicio

- Abrasivo de acero

- Molino de acero

- Tamahagane , utilizado en espadas japonesas

- Hojalata

- Acero de Toledo

- Acero Wootz

Referencias

- ^ Allen, Robert C. (diciembre de 1979). "Competencia internacional en hierro y acero, 1850-1913". Revista de historia económica . 39 (4). Cambridge University Press : 911–937. doi :10.1017/S0022050700098673. JSTOR 2120336.

- ^ "Descarbonización del acero | McKinsey". McKinsey.com . Consultado el 20 de mayo de 2022 .

- ^ ab Hartman, Roy A. (2009). "Reciclaje". Encarta . Archivado desde el original el 14 de abril de 2008.

- ^ Harper, Douglas. "acero". Diccionario Etimológico Online .

- ^ abcde Ashby, Michael F. y Jones, David RH (1992) [1986]. Materiales de ingeniería 2 (con correcciones ed.). Oxford: Pergamon Press. ISBN 0-08-032532-7.

- ^ ab "Fundición". Encyclopædia Britannica (edición en línea). 2007.

- ^ abc "Aleación de aceros". Consultores metalúrgicos. 28 de junio de 2006. Archivado desde el original el 21 de febrero de 2007. Consultado el 28 de febrero de 2007 .

- ^ Elert, Glenn. "Densidad del acero" . Consultado el 23 de abril de 2009 .

- ^ Las fuentes difieren en cuanto a este valor, por lo que se lo ha redondeado al 2,1 %; sin embargo, el valor exacto es bastante académico porque el acero al carbono simple rara vez se fabrica con este nivel de carbono. Ver:

- Smith y Hashemi 2006, pág. 363—2,08%.

- Degarmo, Black y Kohser 2003, pág. 75—2,11%.

- Ashby y Jones 1992—2,14%.

- ^ Smith y Hashemi 2006, pág. 363.

- ^ Smith y Hashemi 2006, págs. 365–372.

- ^ desde Smith y Hashemi 2006, págs. 373–378.

- ^ "Endurecimiento por temple del acero". keytometals.com . Archivado desde el original el 17 de febrero de 2009. Consultado el 19 de julio de 2009 .

- ^ Smith y Hashemi 2006, pág. 249.

- ^ Smith y Hashemi 2006, pág. 388.

- ^ Smith y Hashemi 2006, pág. 361

- ^ Smith y Hashemi 2006, págs. 361–362.

- ^ Bugayev y otros, 2001, pág. 225

- ^Ab Davidson (1994), pág. 20.

- ^ abc Srinivasan, S.; Ranganathan, S. (1994). "La espada en la Inglaterra anglosajona: su arqueología y literatura". Bangalore: Departamento de Metalurgia, Instituto Indio de Ciencias. ISBN 0-85115-355-0Archivado desde el original el 19 de noviembre de 2018.

- ^ Akanuma, H. (2005). "La importancia de la composición de los fragmentos de hierro excavados en el Estrato III del yacimiento de Kaman-Kalehöyük, Turquía". Estudios arqueológicos de Anatolia . 14 . Tokio: Instituto Japonés de Arqueología de Anatolia: 147–158.

- ^ "Se descubrió una pieza de hierro en Turquía que es el acero más antiguo". The Hindu . Chennai. 26 de marzo de 2009. Archivado desde el original el 29 de marzo de 2009 . Consultado el 13 de agosto de 2022 .

- ^ "El fuerte de Broxmouth en East Lothian revela un filo de acero". BBC News . 15 de enero de 2014.

- ^ Un lugar heredado: el castro de Broxmouth y la Edad del Hierro del sureste de Escocia. Sociedad de Anticuarios de Escocia. 2013. ISBN 978-1-908332-05-9.

- ^ Godfrey, Evelyne; et al. (2004). "Un punzón de acero de ultra alto contenido en carbono germánico de la Edad del Hierro romana tardía". Revista de ciencia arqueológica . 31 (8): 1117–1125. Código Bibliográfico :2004JArSc..31.1117G. doi :10.1016/j.jas.2004.02.002.

- ^ "Noricus ensis", Horacio , Odas, i. 16.9

- ^ Wagner, Donald B. (1993). Hierro y acero en la antigua China (2.ª ed.). Leiden: EJ Brill. pág. 243. ISBN 90-04-09632-9.

- ^ Needham, Joseph (1986). Ciencia y civilización en China: Volumen 4, Parte 3, Ingeniería civil y náutica . Taipei: Caves Books. pág. 563.

- ^ Gernet, Jacques (1982). Una historia de la civilización china . Cambridge: Cambridge University Press. pág. 69. ISBN 0-521-49781-7 .

- ^ Schmidt, Peter; Avery, Donald (1978). "Fundición compleja de hierro y cultura prehistórica en Tanzania". Science . 201 (4361): 1085–1089. Bibcode :1978Sci...201.1085S. doi :10.1126/science.201.4361.1085. JSTOR 1746308. PMID 17830304. S2CID 37926350.

- ^ Schmidt, Peter; Avery, Donald (1983). "Más evidencia de una tecnología avanzada del hierro prehistórico en África". Revista de arqueología de campo . 10 (4): 421–434. doi :10.1179/009346983791504228.

- ^ Schmidt, Peter (1978). Arqueología histórica: un enfoque estructural en una cultura africana . Westport, Connecticut: Greenwood Press.

- ^ Avery, Donald; Schmidt, Peter (1996). "Precalentamiento: ¿práctica o ilusión?". La cultura y la tecnología de la producción africana de hierro . Gainesville, Florida: University of Florida Press. págs. 267–276.

- ^ Schmidt, Peter (2019). "La ciencia en África: una historia de ingenio e invención en la tecnología del hierro africana". En Worger, W.; Ambler, C.; Achebe, N. (eds.). Un compañero para la historia africana . Hoboken, Nueva Jersey: Wiley Blackwell. págs. 267–288.

- ^ Childs, S. Terry (1996). "Historia tecnológica y cultura en Tanzania occidental". En Schmidt, P. (ed.). La cultura y la tecnología de la producción de hierro en África . Gainesville, Florida: University of Florida Press.

- ^ Wilford, John Noble (6 de febrero de 1996). "Una antigua fundición utilizó el viento para fabricar acero de alta calidad". The New York Times .

- ^ ab Srinivasan, Sharada; Ranganathan, Srinivasa (2004). El legendario acero Wootz de la India: un material avanzado del mundo antiguo. Instituto Nacional de Estudios Avanzados. OCLC 82439861. Archivado desde el original el 11 de febrero de 2019. Consultado el 5 de diciembre de 2014 .

- ^ ab Feuerbach, Ann (2005). "Una investigación de la variada tecnología encontrada en espadas, sables y hojas del Cáucaso septentrional ruso" (PDF) . IAMS . 25 : 27–43 (p. 29). Archivado desde el original (PDF) el 30 de abril de 2011.

- ^ Srinivasan, Sharada (1994). "Acero de crisol Wootz: un sitio de producción recientemente descubierto en el sur de la India". Documentos del Instituto de Arqueología . 5 : 49–59. doi : 10.5334/pia.60 .

- ^ Hobbies – Volumen 68, número 5 – pág. 45. Lightner Publishing Company (1963)

- ^ Mahathevan, Iravatham (24 de junio de 2010). «Una perspectiva epigráfica sobre la antigüedad del tamil». The Hindu . Archivado desde el original el 1 de julio de 2010. Consultado el 31 de octubre de 2010 .

- ^ Ragupathy, P. (28 de junio de 2010). "Un fragmento de cerámica de Tissamaharama muestra la presencia de tamiles comunes entre la población". Tamilnet . Consultado el 31 de octubre de 2010 .

- ^ Needham, Joseph (1986). Ciencia y civilización en China: Volumen 4, Parte 1, Ingeniería civil y náutica (PDF) . Taipei: Caves Books. pág. 282. ISBN 0-521-05802-3Archivado desde el original (PDF) el 3 de julio de 2017 . Consultado el 4 de agosto de 2017 .

- ^ Manning, Charlotte Speir. India antigua y medieval. Volumen 2. ISBN 978-0-543-92943-3.

- ^ abc Juleff, G. (1996). "Una antigua tecnología de fundición de hierro impulsada por el viento en Sri Lanka". Nature . 379 (3): 60–63. Bibcode :1996Natur.379...60J. doi :10.1038/379060a0. S2CID 205026185.

- ^ ab Coghlan, Herbert Henery. (1977). Notas sobre el hierro prehistórico y temprano en el Viejo Mundo . Oxprint. págs. 99-100.

- ^ Manning, Charlotte Speir. India antigua y medieval. Volumen 2. ISBN 978-0-543-92943-3.

- ^ Durant, Will (1942). La historia de la civilización, nuestra herencia oriental. Simon & Schuster. pág. 529. ISBN 0-671-54800-X.

- ^ Sanderson, Katharine (15 de noviembre de 2006). "El corte más afilado de la espada de los nanotubos". Nature News . doi : 10.1038/news061113-11 . S2CID 136774602.

- ^ Wayman, ML; Juleff, G. (1999). "Fabricación de acero en crisol en Sri Lanka". Metalurgia histórica . 33 (1): 26.

- ^ Hartwell, Robert (1966). "Mercados, tecnología y estructura de la empresa en el desarrollo de la industria siderúrgica china del siglo XI". Revista de historia económica . 26 : 53–54. doi :10.1017/S0022050700061842. S2CID 154556274.

- ^ ab Tylecote, RF (1992). Una historia de la metalurgia (2.ª ed.). Londres: Instituto de Materiales. págs. 95-99, 102-105. ISBN 0-901462-88-8.

- ^ Raistrick, A. (1953). Una dinastía de fundidores de hierro .

- ^ Hyde, CK (1977). Cambio tecnológico y la industria siderúrgica británica . Princeton University Press.

- ^ Trinder, B. (2000). La revolución industrial en Shropshire (3.ª ed.). Chichester: Phillimore. ISBN 9781860771330.

- ^ Barraclough (1984a), págs. 48-52.

- ^ King, PW (2003). "El cártel de los yacimientos de hierro: el comercio de la materia prima para el acero durante el siglo XVIII". Revista de Historia Industrial . 6 (1): 25–49.

- ^ abcd «Industria del hierro y el acero». Enciclopedia Británica . 2007.

- ^ Barraclough (1984b).

- ^ Swank, James Moore (1892). Historia de la fabricación de hierro en todas las épocas . Burt Franklin. ISBN 0-8337-3463-6.

- ^ "Proceso Bessemer". Encyclopædia Britannica . Vol. 2 (edición en línea). 2005. pág. 168.

- ^ ab Sherman, Zander (4 de septiembre de 2019). "Cómo surgió y cayó el imperio siderúrgico Dofasco de mi bisabuelo, y sus descendientes con él". The Globe and Mail .

- ^ "Proceso básico del oxígeno". Encyclopædia Britannica . 2007.

- ^ Fruehan y Wakelin (1998), págs.

- ^ "Steel Industry". Archivado desde el original el 18 de junio de 2009. Consultado el 12 de julio de 2009 .

- ^ " Registro del Congreso V. 148, Pt. 4, 11 de abril de 2002 al 24 de abril de 2002 ". Imprenta del Gobierno de los Estados Unidos .

- ^ Chopra, Anuj (12 de febrero de 2007). "La industria siderúrgica de la India da un paso al frente en el escenario mundial". Cristian Science Monitor . Consultado el 12 de julio de 2009 .

- ^ "Worldsteel | La producción mundial de acero crudo disminuye un −2,8% en 2015". Archivado desde el original el 2 de febrero de 2017 . Consultado el 26 de diciembre de 2016 .

- ^ "Principales fabricantes de acero en 2017" (PDF) . Asociación Mundial del Acero. Archivado desde el original (PDF) el 23 de agosto de 2018 . Consultado el 22 de agosto de 2018 .

- ^ "Se necesita una planificación a largo plazo para satisfacer la demanda de acero". The News . 1 de marzo de 2008. Archivado desde el original el 25 de mayo de 2024 . Consultado el 2 de noviembre de 2010 .

- ^ Uchitelle, Louis (1 de enero de 2009). "La industria siderúrgica, en crisis, busca estímulos federales". The New York Times . Consultado el 19 de julio de 2009 .

- ^ Rossi, Marcello (4 de agosto de 2022). "La carrera para rehacer la industria siderúrgica de 2,5 billones de dólares con acero verde". Singularity Hub . Consultado el 6 de agosto de 2022 .

- ^ "Emisiones de GEI de la industria siderúrgica mundial". Global Efficiency Intelligence . 6 de enero de 2021 . Consultado el 6 de agosto de 2022 .

- ^ Fenton, Michael D. (2008). "Chatarra de hierro y acero". En United States Geological Survey (ed.). Minerals Yearbook 2008. Vol. 1: Metales y minerales. United States Government Publishing Office . ISBN 978-1-4113-3015-3.

- ^ Asociación Mundial del Acero (1 de marzo de 2018). «Acero y materias primas» (PDF) . Archivado desde el original (PDF) el 9 de agosto de 2018.

- ^ "Aceros de baja aleación y alta resistencia". SchoolScience.co.uk . Archivado desde el original el 21 de septiembre de 2020 . Consultado el 14 de agosto de 2007 .

- ^ "Acero de doble fase". Servicios de conocimiento experto de Intota. Archivado desde el original el 25 de mayo de 2011. Consultado el 1 de marzo de 2007 .

- ^ Werner, Ewald. "Plasticidad inducida por transformación en aceros TRIP de baja aleación y respuesta de la microestructura a un historial complejo de tensiones". Archivado desde el original el 23 de diciembre de 2007. Consultado el 1 de marzo de 2007 .

- ^ Mirko, Centi; Saliceti, Stefano. "Plasticidad inducida por transformación (TRIP), plasticidad inducida por maclado (TWIP) y aceros de doble fase (DP)". Universidad Tecnológica de Tampere. Archivado desde el original el 7 de marzo de 2008. Consultado el 1 de marzo de 2007 .

- ^ "Protección galvánica". Encyclopædia Britannica . 2007.

- ^ "Glosario del acero". Instituto Americano del Hierro y el Acero . Consultado el 30 de julio de 2006 .

- ^ "Steel Interchange". Instituto Americano de Construcción en Acero. Archivado desde el original el 22 de diciembre de 2007. Consultado el 28 de febrero de 2007 .

- ^ "Propiedades de los aceros maraging". Archivado desde el original el 25 de febrero de 2009. Consultado el 19 de julio de 2009 .

- ^ Tweedale, Geoffrey, ed. (1987). Sheffield Steel and America: A Century of Commercial and Technological Independence (Sheffield Steel y Estados Unidos: un siglo de independencia comercial y tecnológica) . Cambridge University Press. págs. 57–62.

- ^ Bringas, John E. (2004). Manual de normas comparativas mundiales de acero: Tercera edición (PDF) (3.ª ed.). ASTM International. pág. 14. ISBN 0-8031-3362-6. Archivado desde el original (PDF) el 27 de enero de 2007.

- ^ Manual de construcción en acero, 8.ª edición, segunda edición revisada, Instituto Americano de Construcción en Acero, 1986, cap. 1, págs. 1-5

- ^ Ochshorn, Jonathan (11 de junio de 2002). «El acero en la arquitectura del siglo XX». Enciclopedia de la arquitectura del siglo XX . Consultado el 26 de abril de 2010 .

- ^ Venables, John D.; Girifalco, Louis A.; Patel, C. Kumar N.; McCullough, RL; Marchant, Roger Eric; Kukich, Diane S. (2007). "Ciencia de los materiales". Encyclopædia Britannica (edición en línea).

Bibliografía

- Ashby, Michael F .; Jones, David Rayner Hunkin (1992). Introducción a las microestructuras, el procesamiento y el diseño . Butterworth-Heinemann.

- Barraclough, KC (1984). El acero antes de Bessemer . Vol. I, Acero blíster: el nacimiento de una industria. Londres: Metals Society.

- Barraclough, KC (1984). El acero antes de Bessemer . Vol. II, Crucible Steel: The Growth of Technology. Londres: Metals Society.

- Bugáyev, K.; Konovalov, Y.; Bychkov, Y.; Tretiakov, E.; Savin, Iván V. (2001). Producción de Hierro y Acero. Grupo Minerva. ISBN 978-0-89499-109-7.

- Davidson, HR Ellis (1994). La espada en la Inglaterra anglosajona: su arqueología y literatura . Woodbridge, Suffolk: Boydell Press. ISBN 0-85115-355-0.

- Degarmo, E. Paul; Black, JT; Kohser, Ronald A. (2003). Materiales y procesos en la fabricación (novena edición). Wiley. ISBN 0-471-65653-4.

- Fruehan, RJ; Wakelin, David H. (1998). Fabricación, modelado y tratamiento del acero (11.ª ed.). Pittsburgh: AISE Steel Foundation. ISBN 0-930767-03-9.

- Smith, William F.; Hashemi, Javad (2006). Fundamentos de la ciencia y la ingeniería de materiales (4.ª ed.). McGraw-Hill. ISBN 0-07-295358-6.

Lectura adicional

- Reutter, Mark (2005). Fabricación de acero: Sparrows Point y el ascenso y la ruina del poder industrial estadounidense. University of Illinois Press. ISBN 978-0-252-07233-8.

- Burn, Duncan (1961). La historia económica de la siderurgia, 1867-1939: un estudio sobre la competencia. Cambridge University Press. Archivado desde el original el 26 de julio de 2012.

- Hasegawa, Harukiyu (1996). La industria siderúrgica en Japón: una comparación con Gran Bretaña. Routledge. Archivado desde el original el 18 de abril de 2012.

- Carr, JC; Taplin, W. (1962). Historia de la industria siderúrgica británica. Harvard University Press. Archivado desde el original el 29 de julio de 2012.

- Scamehorn, H. Lee (1992). Mill & Mine: The CF&I in the Twentieth Century [Mill y mina: el CF&I en el siglo XX]. University of Nebraska Press. Archivado desde el original el 26 de julio de 2012.

- Verein Deutscher Eisenhüttenleute, ed. (1992). Acero: un manual para la investigación e ingeniería de materiales . vol. 1: Fundamentos. Berlín, Heidelberg / Düsseldorf: Springer-Verlag / Verlag Stahleisen. ISBN 3-540-52968-3.

- Verein Deutscher Eisenhüttenleute, ed. (1993). Acero: un manual para la investigación e ingeniería de materiales . vol. 2: Aplicaciones. Berlín, Heidelberg / Düsseldorf: Springer-Verlag / Verlag Stahleisen. ISBN 3-540-54075-X.

- Verhoeven, John D. (2007). Metalurgia para no metalúrgicos. ASM International . ISBN 9781615030569.

- Warren, Kenneth (2001). Big Steel: The First Century of the United States Steel Corporation, 1901–2001. University of Pittsburgh Press. Archivado desde el original el 1 de mayo de 2010.

Enlaces externos

- Sitio web oficial de la Asociación Mundial del Acero (WorldSteel.org)

- SteelUniversity.org: recursos educativos en línea sobre el acero, una iniciativa de la Asociación Mundial del Acero

- Base de datos MATDAT de propiedades de aceros no aleados, de baja aleación y de alta aleación: obtenida a partir de resultados publicados de pruebas de materiales