Soldadura y corte con oxicorte

Este artículo incluye una lista de referencias generales , pero carece de suficientes citas en línea correspondientes . ( Mayo de 2012 ) |

La antorcha de soldadura oxi-combustible (comúnmente llamada soldadura oxiacetilénica , soldadura oxi o soldadura a gas en los Estados Unidos) y el corte oxi-combustible son procesos que utilizan gases combustibles (o combustibles líquidos como gasolina o petróleo, diésel, biodiésel, queroseno , etc.) y oxígeno para soldar o cortar metales. Los ingenieros franceses Edmond Fouché y Charles Picard fueron los primeros en desarrollar la soldadura oxígeno- acetileno en 1903. [1] Se utiliza oxígeno puro, en lugar de aire , para aumentar la temperatura de la llama para permitir la fusión localizada del material de la pieza de trabajo (por ejemplo, acero) en un ambiente ambiental.

Una llama común de propano /aire arde a aproximadamente 2250 K (1980 °C; 3590 °F), [2] una llama de propano/oxígeno arde a aproximadamente 2526 K (2253 °C; 4087 °F), [3] una llama de oxhidrógeno arde a 3073 K (2800 °C; 5072 °F) y una llama de acetileno /oxígeno arde a aproximadamente 3773 K (3500 °C; 6332 °F). [4]

A principios del siglo XX, antes del desarrollo y la disponibilidad de electrodos de soldadura por arco revestidos a finales de la década de 1920 que eran capaces de realizar soldaduras sólidas en acero, la soldadura oxiacetilénica era el único proceso capaz de realizar soldaduras de una calidad excepcionalmente alta en prácticamente todos los metales de uso comercial en ese momento. Estos incluían no solo acero al carbono sino también aceros aleados, hierro fundido , aluminio y magnesio . En las últimas décadas ha sido reemplazado en casi todos los usos industriales por varios métodos de soldadura por arco que ofrecen mayor velocidad y, en el caso de la soldadura por arco de tungsteno con gas , la capacidad de soldar metales muy reactivos como el titanio .

La soldadura oxiacetilénica todavía se utiliza para trabajos artísticos a base de metal y en talleres pequeños en el hogar, así como en situaciones en las que el acceso a la electricidad (por ejemplo, a través de un cable de extensión o un generador portátil) presentaría dificultades. El soplete de soldadura oxiacetilénica (y otras mezclas de gases oxicombustibles) sigue siendo una fuente de calor principal para la soldadura fuerte manual , así como para el conformado, la preparación y el tratamiento térmico localizado de metales . Además, el corte con oxiacetilénico todavía se utiliza ampliamente, tanto en la industria pesada como en las operaciones de reparación e industriales ligeras.

En la soldadura con oxicombustible , se utiliza un soplete para soldar metales. La soldadura de metales se produce cuando dos piezas se calientan a una temperatura que produce un baño compartido de metal fundido. El baño fundido generalmente se suministra con metal adicional llamado relleno. La selección del material de relleno depende de los metales que se van a soldar.

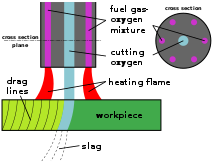

En el corte con oxicombustible , se utiliza un soplete para calentar el metal hasta su temperatura de encendido . Luego se aplica una corriente de oxígeno sobre el metal, quemándolo hasta formar un óxido metálico que fluye por la ranura en forma de escoria . [5]

Los sopletes que no mezclan combustible con oxígeno (en su lugar, combinan aire atmosférico) no se consideran sopletes de oxicombustible y, por lo general, se pueden identificar por tener un solo tanque (el corte con oxicombustible requiere dos suministros aislados, combustible y oxígeno). La mayoría de los metales no se pueden fundir con un soplete de un solo tanque. En consecuencia, los sopletes de un solo tanque suelen ser adecuados para la soldadura blanda y fuerte , pero no para la soldadura autógena.

Usos

Los sopletes de oxígeno y combustible se utilizan o se han utilizado para:

- Calentamiento de metales: en la industria automotriz y otras industrias, con el fin de aflojar sujetadores agarrotados.

- La llama neutra se utiliza para unir y cortar todos los metales ferrosos y no ferrosos excepto el latón.

- Depositar metal para construir una superficie, como en el revestimiento duro .

- También se utilizan llamas de oxígeno e hidrógeno:

- En el trabajo de la piedra, para el "flameado", se calienta la piedra y la capa superior cruje y se rompe. Se coloca un cepillo circular de acero en una amoladora angular y se utiliza para eliminar la primera capa, dejando una superficie irregular similar al bronce martillado.

- En la industria del vidrio para "pulido al fuego".

- En la producción de joyas, para la “soldadura al agua” se utiliza un soplete de agua (un soplete de oxígeno y agua cuyo suministro de gas se genera inmediatamente por electrólisis del agua).

- En reparación de automóviles, quitar un perno agarrotado .

- Antiguamente, se calentaban trozos de cal viva para obtener una luz blanca brillante llamada candil , en teatros o linternas ópticas ("mágicas").

- Antiguamente, en las fábricas de platino , como el platino es fusible sólo en la llama de oxígeno y hidrógeno [ cita requerida ] y en un horno eléctrico.

En resumen, el equipo de oxicombustible es bastante versátil, no solo porque se prefiere para algunos tipos de soldadura de hierro o acero, sino también porque se presta para la soldadura fuerte, la soldadura fuerte, el calentamiento de metales (para recocido o templado, doblado o conformado), la eliminación de óxido o sarro, el aflojamiento de tuercas y tornillos corroídos, y es un medio omnipresente para cortar metales ferrosos.

Aparato

El aparato utilizado en la soldadura a gas se compone básicamente de una fuente de oxígeno y una fuente de gas combustible (normalmente contenidas en bombonas ), dos reguladores de presión y dos mangueras flexibles (una para cada bombona), y un soplete. Este tipo de soplete también se puede utilizar para soldar y soldar con soldadura fuerte . Las bombonas suelen transportarse en un carro especial con ruedas .

Se han encontrado ejemplos de equipos de corte con oxihidrógeno con pequeños cilindros de gas (del tamaño de un equipo de buceo ) que el usuario lleva en la espalda dentro de un arnés de mochila para trabajos de rescate y similares.

También existen ejemplos de sopletes de corte de combustible líquido, tanto presurizados como no presurizados, que generalmente utilizan gasolina. Se utilizan por su mayor poder de corte en comparación con los sistemas de combustible gaseoso y también por su mayor portabilidad en comparación con los sistemas que requieren dos tanques de alta presión.

Regulador

El regulador garantiza que la presión del gas de los tanques coincida con la presión requerida en la manguera. El operador ajusta el caudal mediante válvulas de aguja en el soplete. El control preciso del caudal con una válvula de aguja depende de una presión de entrada constante.

La mayoría de los reguladores tienen dos etapas. La primera etapa es un regulador de presión fija, que libera gas del cilindro a una presión intermedia constante, a pesar de que la presión en el cilindro disminuye a medida que se consume el gas. Esto es similar a la primera etapa de un regulador de buceo . La segunda etapa ajustable del regulador controla la reducción de presión desde la presión intermedia hasta la presión de salida baja. El regulador tiene dos manómetros, uno que indica la presión del cilindro y el otro que indica la presión de la manguera. La perilla de ajuste del regulador a veces está calibrada aproximadamente para la presión, pero un ajuste preciso requiere la observación del manómetro.

Algunos reguladores de oxígeno-combustible más simples o más económicos tienen solo un regulador de una etapa o un solo manómetro. Un regulador de una etapa tenderá a permitir una reducción en la presión de salida a medida que se vacía el cilindro, lo que requiere un reajuste manual. Para los usuarios de bajo volumen, esta es una simplificación aceptable. Los reguladores de soldadura, a diferencia de los reguladores de calefacción de GLP más simples, conservan su manómetro de presión de salida (manguera) y no dependen de la calibración de la perilla de ajuste. Los reguladores de una etapa más económicos a veces omiten el manómetro de contenido del cilindro o reemplazan el preciso manómetro de cuadrante con un manómetro de "botón ascendente" más económico y menos preciso.

Mangueras de gas

Las mangueras están diseñadas para su uso en soldadura y corte de metales. Se puede utilizar un diseño de manguera doble o gemela, lo que significa que las mangueras de oxígeno y combustible están unidas. Si se utilizan mangueras separadas, deben sujetarse entre sí a intervalos de aproximadamente 3 pies (1 m), aunque eso no se recomienda para aplicaciones de corte, porque las gotas de metal fundido que se desprenden durante el proceso pueden alojarse entre las mangueras donde están unidas y quemarse, liberando el gas presurizado en el interior, que en el caso del gas combustible suele encenderse.

Las mangueras están codificadas por colores para su identificación visual. El color de las mangueras varía según el país. En los Estados Unidos, la manguera de oxígeno es verde y la manguera de combustible es roja. [6] En el Reino Unido y otros países, la manguera de oxígeno es azul (aún se pueden encontrar mangueras negras en equipos antiguos) y la manguera de acetileno (combustible) es roja. [7] Si se utiliza combustible de gas licuado de petróleo (GLP), como propano , la manguera de combustible debe ser naranja, lo que indica que es compatible con GLP. El GLP dañará una manguera incompatible, incluidas la mayoría de las mangueras de acetileno.

Los conectores roscados de las mangueras están hechos a mano para evitar conexiones incorrectas accidentales: la rosca de la manguera de oxígeno es hacia la derecha (como es normal), mientras que la manguera de gas combustible tiene una rosca hacia la izquierda. [6] Las roscas hacia la izquierda también tienen una ranura de identificación cortada en sus tuercas.

Las conexiones herméticas entre las mangueras flexibles y los accesorios rígidos se realizan mediante el uso de abrazaderas o casquillos engarzados , a menudo denominados abrazaderas en forma de "O", sobre espigas dentadas. El uso de abrazaderas de manguera con sinfín o abrazaderas Jubilee está específicamente prohibido en el Reino Unido y otros países. [8]

Válvula antirretorno

El acetileno no es sólo inflamable; en determinadas condiciones es explosivo . Aunque tiene un límite superior de inflamabilidad en el aire del 81%, [9] el comportamiento de descomposición explosiva del acetileno hace que esto sea irrelevante. Si una onda de detonación entra en el tanque de acetileno, el tanque explotará por la descomposición. Las válvulas de retención comunes que normalmente evitan el reflujo no pueden detener una onda de detonación porque no son capaces de cerrarse antes de que la onda pase alrededor de la compuerta. Por esa razón se necesita un supresor de retroceso de llama . Está diseñado para funcionar antes de que la onda de detonación llegue desde el lado de la manguera al lado de suministro.

Entre el regulador y la manguera, e idealmente entre la manguera y el soplete, tanto en las líneas de oxígeno como de combustible, se debe instalar un dispositivo antirretroceso de llama y/o una válvula antirretorno (válvula de retención) para evitar que la llama o la mezcla de oxígeno y combustible regresen a cualquiera de los cilindros y dañen el equipo o provoquen la explosión de un cilindro.

La práctica europea es instalar supresores de retroceso de llama en el regulador y válvulas de retención en el soplete. La práctica estadounidense es instalar ambos en el regulador.

El dispositivo antirretroceso evita que las ondas de choque que se originan aguas abajo vuelvan a subir por las mangueras y entren en el cilindro, lo que podría romperlo, ya que hay cantidades de mezclas de combustible y oxígeno dentro de las partes del equipo (específicamente dentro del mezclador y el soplete/boquilla) que pueden explotar si el equipo se apaga incorrectamente, y el acetileno se descompone a presiones o temperaturas excesivas. En caso de que la onda de presión haya creado una fuga aguas abajo del dispositivo antirretroceso, este permanecerá apagado hasta que alguien lo restablezca.

Controlador de el volumen

Una válvula de retención permite que el gas fluya en una sola dirección. Por lo general, es una cámara que contiene una bola que se presiona contra un extremo mediante un resorte. El flujo de gas en una dirección empuja la bola hacia afuera, y la falta de flujo o un flujo inverso permite que el resorte empuje la bola hacia la entrada, bloqueándola. No debe confundirse con un supresor de retroceso de llama, una válvula de retención no está diseñada para bloquear una onda de choque. La onda de choque podría ocurrir mientras la bola está tan lejos de la entrada que la onda la superará antes de que pueda alcanzar su posición de apagado.

Antorcha

El soplete es la herramienta que el soldador sostiene y manipula para realizar la soldadura. Tiene una conexión y una válvula para el gas combustible y una conexión y una válvula para el oxígeno, un mango para que el soldador lo agarre y una cámara de mezcla (colocada en ángulo) donde se mezclan el gas combustible y el oxígeno, con una punta donde se forma la llama. Dos tipos básicos de sopletes son el tipo de presión positiva y el tipo de baja presión o de inyección.

Antorcha de soldadura

El cabezal de un soplete de soldadura se utiliza para soldar metales. Se puede identificar por tener solo uno o dos tubos que llegan a la boquilla, no tiene gatillo de ráfaga de oxígeno y tiene dos perillas de válvula en la parte inferior del mango que permiten al operador ajustar el flujo de oxígeno y combustible respectivamente.

Antorcha de corte

El cabezal de un soplete de corte se utiliza para cortar materiales. Es similar a un soplete de soldadura, pero se puede identificar por el gatillo o palanca de ráfaga de oxígeno.

Al cortar, primero se calienta el metal con la llama hasta que adquiere un color rojo cereza. Una vez alcanzada esta temperatura, se suministra oxígeno a las piezas calentadas presionando el gatillo de oxigenación. Este oxígeno reacciona con el metal, produciendo más calor y formando un óxido que luego se expulsa del corte. Es el calor el que continúa el proceso de corte. El soplete de corte solo calienta el metal para iniciar el proceso; el calor adicional lo proporciona el metal quemado.

El punto de fusión del óxido de hierro es aproximadamente la mitad del del metal que se está cortando. A medida que el metal se quema, se convierte inmediatamente en óxido de hierro líquido y fluye fuera de la zona de corte. Sin embargo, parte del óxido de hierro permanece en la pieza de trabajo, formando una "escoria" dura que se puede eliminar mediante un suave golpeteo y/o pulido.

Antorcha de capullo de rosa

Un soplete con forma de capullo de rosa se utiliza para calentar metales para doblarlos, enderezarlos, etc., donde se necesita calentar una superficie grande. Se llama así porque la llama que tiene en el extremo parece un capullo de rosa . Un soplete de soldadura también se puede utilizar para calentar áreas pequeñas, como tuercas y tornillos oxidados.

Antorcha inyectora

Un soplete de oxicombustible típico, llamado soplete de presión igual, simplemente mezcla los dos gases. En un soplete de inyección, el oxígeno a alta presión sale de una pequeña boquilla dentro del cabezal del soplete que arrastra el gas combustible junto con él, utilizando el efecto Venturi .

Combustibles

Los procesos de oxicombustible pueden utilizar una variedad de gases combustibles (o líquidos combustibles), siendo el más común el acetileno . Otros gases que pueden utilizarse son el propileno , el gas licuado de petróleo (GLP), el propano, el gas natural , el hidrógeno y el gas MAPP . Los sistemas de corte con combustible líquido utilizan combustibles como la gasolina, el diésel, el queroseno y, posiblemente, algunos combustibles de aviación.

Acetileno

El acetileno es el combustible principal para la soldadura con oxicombustible y es el combustible de elección para trabajos de reparación y corte y soldadura en general. El gas acetileno se envía en cilindros especiales diseñados para mantener el gas disuelto. Los cilindros se llenan con materiales porosos (por ejemplo, fibra de kapok , tierra de diatomeas o (anteriormente) amianto ) y luego se llenan hasta aproximadamente el 50% de su capacidad con acetona , ya que el acetileno es soluble en acetona. Este método es necesario porque por encima de los 207 kilopascales (30 libras por pulgada cuadrada ) (presión absoluta), el acetileno es inestable y puede explotar .

Cuando el tanque está lleno, la presión es de aproximadamente 1700 kPa (247 psi). Cuando se combina con oxígeno , el acetileno arde a una temperatura de entre 3200 y 3500 grados Celsius (5790 y 6330 grados Fahrenheit ), la más alta entre los combustibles gaseosos de uso común. Como combustible, la principal desventaja del acetileno en comparación con otros combustibles es su alto precio.

Como el acetileno es inestable a una presión aproximadamente equivalente a 10 m (33 pies) bajo el agua, el corte y la soldadura sumergidos en agua están reservados para el hidrógeno en lugar del acetileno.

Gasolina

Esta sección contiene contenido promocional . ( Marzo de 2022 ) |

Las pruebas [ cita requerida ] demostraron que un soplete de oxi-gasolina puede cortar placas de acero de hasta 0,5 pulgadas (13 mm) de espesor a la misma velocidad que el oxi-acetileno. En espesores de placa mayores de 0,5 pulgadas (13 mm) la velocidad de corte fue mejor que la del oxi-acetileno; a 4,5 pulgadas (110 mm) fue tres veces más rápido. [10] Además, el vapor de combustible líquido tiene aproximadamente 4 veces la densidad de un combustible gaseoso. Se produce una llama de corte de alta velocidad por la enorme expansión de volumen mientras el líquido se transforma en vapor, de modo que la llama de corte puede cortar a través de los huecos (espacio de aire entre las placas).

Los sopletes de oxigasolina también pueden cortar pintura, suciedad, óxido y otros materiales contaminantes de la superficie que recubren el acero viejo. Este sistema proporciona una oxidación de casi el 100 % durante el corte, sin dejar casi nada de acero fundido en la escoria para evitar que el material cortado se "pegue". El costo operativo de un soplete de gasolina es generalmente entre un 75 y un 90 % menor que el de usar propano o acetileno.

La gasolina se puede suministrar desde un tanque presurizado (cuya presión se puede bombear manualmente o suministrar desde un cilindro de gas) o un tanque no presurizado, y el combustible se introduce en el soplete mediante una acción Venturi creada por el flujo de oxígeno presurizado. [10] Otro enfoque de bajo costo que utilizan comúnmente los fabricantes de joyas en Asia es utilizar aire burbujeado a través de un recipiente de gasolina mediante una bomba de aire accionada con el pie y quemar la mezcla de combustible y aire en un soplete de soldadura especializado.

Diesel

El diésel es una nueva opción en el mercado de sopletes de corte con combustible líquido. Los sopletes diésel tienen varias ventajas sobre los combustibles gaseosos y la gasolina. El diésel es inherentemente más seguro y más potente que la gasolina o combustibles gaseosos como el acetileno y el propano, y corta el acero más rápido y más barato que cualquiera de esos gases. Además, el vapor del combustible líquido tiene una densidad aproximadamente 5 veces mayor que un combustible gaseoso, lo que proporciona una "fuerza" mucho mayor. Se produce una llama de corte de alta velocidad por la enorme expansión de volumen cuando el líquido pasa a ser vapor, por lo que la llama de corte cortará fácilmente los espacios de aire entre las placas. Un soplete diésel/oxígeno puede cortar pintura, suciedad, óxido y otros contaminantes de la superficie del acero. Este sistema proporciona casi un 100% de oxidación durante el corte, por lo que prácticamente no deja acero fundido en la escoria, lo que evita que los materiales cortados se "peguen". El costo operativo de un soplete diésel es típicamente un 75-90% menor que el uso de propano o acetileno. Uso creciente en las industrias de demolición o chatarra

Hidrógeno

El hidrógeno tiene una llama limpia y es bueno para su uso en aluminio . Se puede utilizar a una presión más alta que el acetileno y, por lo tanto, es útil para la soldadura y el corte bajo el agua. Es un buen tipo de llama para usar cuando se calientan grandes cantidades de material. La temperatura de la llama es alta, alrededor de 2000 °C para el gas hidrógeno en el aire a presión atmosférica [11] , y hasta 2800 °C cuando se premezcla en una proporción de 2:1 con oxígeno puro (oxihidrógeno). El hidrógeno no se utiliza para soldar aceros y otros materiales ferrosos, porque causa fragilización por hidrógeno .

En algunos sopletes de oxhidrógeno, el oxígeno y el hidrógeno se producen por electrólisis del agua en un aparato que está conectado directamente al soplete. Tipos de este tipo de soplete:

- El oxígeno y el hidrógeno se extraen de la celda de electrólisis por separado y se introducen en las dos conexiones de gas de un soplete de oxígeno y gas común. Esto sucede en el soplete de agua, que a veces se utiliza en sopletes pequeños que se utilizan para fabricar joyas y productos electrónicos .

- El oxígeno y el hidrógeno mezclados se extraen de la celda de electrólisis y se conducen a un soplete especial diseñado para evitar el retroceso de llama. Véase oxhidrógeno.

Gas MPS y MAPP

El gas de metilacetileno-propadieno (MAPP) y el gas LPG son combustibles similares, porque el gas LPG es gas de petróleo licuado mezclado con MPS. Tiene las características de almacenamiento y transporte del LPG y un valor calorífico ligeramente inferior al del acetileno. Como se puede transportar en contenedores pequeños para su venta en tiendas minoristas, lo utilizan aficionados y grandes empresas industriales y astilleros porque no se polimeriza a altas presiones (por encima de 15 psi aproximadamente, como lo hace el acetileno) y, por lo tanto, es mucho menos peligroso que el acetileno.

Además, se puede almacenar una mayor cantidad en un solo lugar a la vez, ya que la mayor compresibilidad permite colocar más gas en un tanque. El gas MAPP se puede utilizar a presiones mucho más altas que el acetileno, a veces hasta 40 o 50 psi en sopletes de corte de oxicorte de alto volumen que pueden cortar acero de hasta 12 pulgadas de espesor (300 mm). Otros gases de soldadura que desarrollan temperaturas comparables necesitan procedimientos especiales para un envío y manipulación seguros. MPS y MAPP se recomiendan para aplicaciones de corte en particular, en lugar de aplicaciones de soldadura.

El 30 de abril de 2008, la planta de Petromont Varennes cerró sus plantas de craqueo de metilacetileno/propadieno. Como era la única planta norteamericana que producía gas MAPP, las empresas que habían reenvasado los productos de Dow y Varennes introdujeron muchos sustitutos; la mayoría de estos sustitutos son propileno, véase más abajo.

Propileno y gas combustible

El propileno se utiliza en la soldadura y el corte de producción. Su funcionamiento es similar al del propano. Cuando se utiliza propileno, rara vez es necesario limpiar la punta del soplete. Suele haber una ventaja sustancial al cortar con un soplete de inyección (consulte la sección sobre propano) en lugar de un soplete de presión uniforme cuando se utiliza propileno. Un buen número de proveedores norteamericanos han comenzado a vender propileno bajo marcas registradas como FG2 y Fuel-Max.

Butano, propano y mezclas de butano y propano

El butano , al igual que el propano , es un hidrocarburo saturado. El butano y el propano no reaccionan entre sí y se mezclan con regularidad. El butano hierve a 0,6 °C. El propano es más volátil, con un punto de ebullición de -42 °C. La vaporización es rápida a temperaturas superiores a los puntos de ebullición. Los valores caloríficos (calor) de los dos son casi iguales. Por lo tanto, ambos se mezclan para alcanzar la presión de vapor que requiere el usuario final y en función de las condiciones ambientales. Si la temperatura ambiente es muy baja, se prefiere el propano para lograr una presión de vapor más alta a la temperatura dada. [ cita requerida ]

El propano no arde tan caliente como el acetileno en su cono interior, por lo que rara vez se utiliza para soldar. [12] El propano, sin embargo, tiene una cantidad muy alta de BTU por pie cúbico en su cono exterior, por lo que con el soplete adecuado (estilo inyector) puede hacer un corte más rápido y limpio que el acetileno, y es mucho más útil para calentar y doblar que el acetileno.

La temperatura máxima de llama neutra del propano en oxígeno es de 2822 °C (5112 °F). [13]

El propano es más barato que el acetileno y más fácil de transportar. [14]

Costos operativos

Es posible que este artículo deba ser limpiado para cumplir con los estándares de calidad de Wikipedia . El problema específico es: información obsoleta y de propiedad exclusiva que no coincide. ( Diciembre de 2022 ) |

A continuación se presenta una comparación de los costos operativos en el corte de placas de 1 ⁄ 2 in (13 mm). Los costos se basan en un costo promedio de oxígeno y diferentes combustibles en mayo de 2012. [ fuente obsoleta ] Los gastos operativos con gasolina fueron el 25 % de los de propano y el 10 % de los de acetileno. Los números varían según la fuente de oxígeno o combustible y el tipo de corte y el entorno o situación de corte. [15]

| Gasolina | Acetileno | Propano | |

|---|---|---|---|

| Consumo de combustible, litros por minuto | 0,012 | 3.5 | 4.5 |

| Consumo de combustible, litros por hora | 0,72 | 210 | 270 |

| Consumo de oxígeno, litros por minuto | 23 | 30 | 58 |

| Milímetros cortados por minuto | 550 | 350 | 500 |

| Coste del combustible por hora | $0,548 | $35.079 | $7.852 |

| Costo de oxígeno por hora | $7,80 | $10,17 | $19,67 |

| Total por hora | $8.347 | $45.252 | $27,52 |

| Metros cortados por hora | 16.51 | 10.51 | 15.01 |

| Pies cortados por hora | 54,16 | 34,47 | 49,24 |

| Reducción de costes por pie | $0,15 | 1,31 dólares | $0,56 |

| Costo de cortar 100 pies | $15,41 | $131.30 | $55,89 |

El papel del oxígeno

El oxígeno no es el combustible, sino el agente oxidante , que se combina químicamente con el combustible para producir el calor necesario para soldar. Esto se denomina "oxidación", pero el término más específico y más comúnmente utilizado en este contexto es " combustión ". En el caso del hidrógeno, el producto de la combustión es simplemente agua. En el caso de los demás combustibles de hidrocarburos, se producen agua y dióxido de carbono. El calor se libera porque las moléculas de los productos de la combustión tienen un estado energético inferior al de las moléculas del combustible y el oxígeno. En el corte con oxicombustible, la oxidación del metal que se corta (normalmente, hierro) produce casi todo el calor necesario para "quemar" la pieza de trabajo.

El oxígeno se produce generalmente en otros lugares mediante la destilación de aire licuado y se envía al lugar de la soldadura en recipientes de alta presión (comúnmente llamados "tanques" o "cilindros") a una presión de aproximadamente 21.000 kPa (3.000 lbf/in² = 200 atmósferas). También se envía como líquido en recipientes tipo Dewar (como un termo grande ) a lugares que utilizan grandes cantidades de oxígeno.

También es posible separar el oxígeno del aire haciendo pasar el aire, bajo presión, a través de un tamiz de zeolita que adsorbe selectivamente el nitrógeno y deja pasar el oxígeno (y el argón ). Esto da una pureza de oxígeno de aproximadamente el 93 %. Este método funciona bien para la soldadura fuerte, pero se necesita oxígeno de mayor pureza para producir una ranura limpia y sin escoria al cortar.

Tipos de llama

El soldador puede ajustar la llama de oxiacetileno para que sea carburante (también conocida como reductora), neutra u oxidante. El ajuste se realiza añadiendo más o menos oxígeno a la llama de acetileno. La llama neutra es la que se utiliza con más frecuencia al soldar o cortar. El soldador utiliza la llama neutra como punto de partida para todos los demás ajustes de llama porque se define con mucha facilidad. Esta llama se obtiene cuando los soldadores, a medida que abren lentamente la válvula de oxígeno en el cuerpo del soplete, primero ven solo dos zonas de llama. En ese punto, el acetileno se está quemando completamente en el oxígeno de soldadura y el aire circundante. [5] La llama es químicamente neutra.

Las dos partes de esta llama son el cono interior de color azul claro y el cono exterior de color azul más oscuro a incoloro. El cono interior es donde se combinan el acetileno y el oxígeno. La punta de este cono interior es la parte más caliente de la llama. Está a aproximadamente 6000 °F (3320 °C) y proporciona suficiente calor para fundir fácilmente el acero. [5] En el cono interior, el acetileno se descompone y se quema parcialmente en hidrógeno y monóxido de carbono , que en el cono exterior se combinan con más oxígeno del aire circundante y se queman.

Un exceso de acetileno crea una llama reductora (a veces llamada carbonizante). Esta llama se caracteriza por tres zonas de llama: el cono interior caliente, una "pluma de acetileno" al rojo vivo y el cono exterior de color azul. Este es el tipo de llama que se observa cuando se añade oxígeno por primera vez al acetileno en combustión. La pluma se ajusta y se hace cada vez más pequeña añadiendo cantidades cada vez mayores de oxígeno a la llama. Una pluma de soldadura se mide como 2X o 3X, siendo X la longitud del cono de llama interior.

El carbón no quemado aísla la llama y reduce la temperatura a aproximadamente 5000 °F (2760 °C). La llama reductora se utiliza normalmente para operaciones de recargue duro o técnicas de soldadura de tuberías a mano. La pluma se produce por la combustión incompleta del acetileno, lo que provoca un exceso de carbono en la llama. Parte de este carbono se disuelve en el metal fundido para carbonizarlo. La llama carbonizante tenderá a eliminar el oxígeno de los óxidos de hierro que puedan estar presentes, un hecho que ha hecho que la llama se conozca como "llama reductora". [5]

La llama oxidante es el tercer ajuste de llama posible. Se produce cuando se ha modificado la proporción de oxígeno y acetileno necesaria para una llama neutra para obtener un exceso de oxígeno. Este tipo de llama se observa cuando los soldadores añaden más oxígeno a la llama neutra. Esta llama es más caliente que las otras dos porque los gases combustibles no tendrán que buscar tanto para encontrar la cantidad necesaria de oxígeno ni calentar tanto carbono térmicamente inerte. [5] Se denomina llama oxidante por su efecto sobre el metal. Este ajuste de llama no suele ser el preferido. La llama oxidante crea óxidos indeseables que perjudican la estructura y la mecánica de la mayoría de los metales. En una llama oxidante, el cono interior adquiere un matiz violáceo y se estrecha y se hace más pequeño en la punta, y el sonido de la llama se vuelve áspero. Una llama ligeramente oxidante se utiliza en la soldadura fuerte y en el revestimiento de bronce, mientras que una llama más oxidante se utiliza en la soldadura por fusión de ciertos latones y bronces [5].

El tamaño de la llama se puede ajustar hasta cierto punto mediante las válvulas del soplete y los ajustes del regulador, pero en general depende del tamaño del orificio de la boquilla. De hecho, primero se debe elegir la boquilla en función del trabajo que se esté realizando y luego ajustar los reguladores en consecuencia.

Soldadura

La llama se aplica al metal base y se mantiene hasta que se forma un pequeño charco de metal fundido. El charco se mueve a lo largo del camino donde se desea el cordón de soldadura. Por lo general, se agrega más metal al charco a medida que se mueve a lo largo del camino sumergiendo el metal de una varilla de soldadura o varilla de relleno en el charco de metal fundido. El charco de metal se desplazará hacia donde el metal está más caliente. Esto se logra mediante la manipulación del soplete por parte del soldador.

La cantidad de calor aplicada al metal es una función del tamaño de la punta de soldadura, la velocidad de desplazamiento y la posición de soldadura. El tamaño de la llama está determinado por el tamaño de la punta de soldadura. El tamaño adecuado de la punta está determinado por el espesor del metal y el diseño de la junta.

Las presiones de gas de soldadura con oxiacetileno se establecen de acuerdo con las recomendaciones del fabricante. El soldador modificará la velocidad de avance de la soldadura para mantener un ancho de cordón uniforme. La uniformidad es un atributo de calidad que indica un buen trabajo. A los soldadores capacitados se les enseña a mantener el cordón del mismo tamaño al principio de la soldadura que al final. Si el cordón se ensancha demasiado, el soldador aumenta la velocidad de avance de la soldadura. Si el cordón se ensancha demasiado o si se pierde el charco de soldadura, el soldador reduce la velocidad de avance. La soldadura en posiciones verticales o elevadas suele ser más lenta que la soldadura en posiciones planas u horizontales.

El soldador debe agregar la varilla de aporte al charco de fusión. El soldador también debe mantener el metal de aporte en la zona de llama exterior caliente cuando no lo agregue al charco para protegerlo de la oxidación. No deje que la llama de soldadura queme el metal de aporte. El metal no se mojará en el metal base y se verá como una serie de puntos fríos en el metal base. Hay muy poca resistencia en una soldadura en frío. Cuando el metal de aporte se agrega correctamente al charco de fusión, la soldadura resultante será más fuerte que el metal base original.

La soldadura con plomo o " quemado de plomo " era mucho más común en el siglo XIX para hacer algunas conexiones de tuberías y tanques. Se requiere una gran habilidad, pero se puede aprender rápidamente. [16] En la construcción de edificios hoy en día se sueldan algunos tapajuntas de plomo , pero la soldadura con tapajuntas de cobre es mucho más común en Estados Unidos. En la industria de reparación de carrocerías de automóviles antes de la década de 1980, la soldadura con soplete de gas oxiacetileno rara vez se usaba para soldar chapa metálica, ya que la deformación era un subproducto además del exceso de calor. Los métodos de reparación de carrocerías de automóviles en ese momento eran rudimentarios y producían impropiedades hasta que la soldadura MIG se convirtió en el estándar de la industria. Desde la década de 1970, cuando el acero de alta resistencia se convirtió en el estándar para la fabricación de automóviles, la soldadura eléctrica se convirtió en el método preferido. Después de la década de 1980, los sopletes de oxiacetileno dejaron de usarse para la soldadura de chapa metálica en el mundo industrializado.

Corte

Para cortar, la configuración es un poco diferente. Un soplete de corte tiene un cabezal en ángulo de 60 o 90 grados con orificios colocados alrededor de un chorro central. Los chorros exteriores son para llamas de precalentamiento de oxígeno y acetileno. El chorro central transporta solo oxígeno para cortar. El uso de varias llamas de precalentamiento en lugar de una sola llama permite cambiar la dirección del corte como se desee sin cambiar la posición de la boquilla o el ángulo que forma el soplete con la dirección del corte, además de brindar un mejor equilibrio de precalentamiento. [5] Los fabricantes han desarrollado boquillas personalizadas para los gases Mapp, propano y propileno para optimizar las llamas de estos gases combustibles alternativos.

La llama no tiene como finalidad fundir el metal, sino llevarlo a su temperatura de ignición .

El gatillo del soplete expulsa oxígeno adicional a presiones más altas por el tercer tubo del soplete desde el chorro central hacia la pieza de trabajo, lo que hace que el metal se queme y expulse el óxido fundido resultante hacia el otro lado. La ranura ideal es un espacio estrecho con un borde afilado a cada lado de la pieza de trabajo; el sobrecalentamiento de la pieza de trabajo y, por lo tanto, la fusión a través de ella provoca un borde redondeado.

El corte se inicia calentando el borde o la cara delantera (como en el corte de formas como varillas redondas) del acero a la temperatura de ignición (aproximadamente un calor rojo cereza brillante) utilizando solo los chorros de precalentamiento y luego utilizando la válvula de oxígeno de corte separada para liberar el oxígeno del chorro central. [5] El oxígeno se combina químicamente con el hierro en el material ferroso para oxidar el hierro rápidamente en óxido de hierro fundido , produciendo el corte. Iniciar un corte en el medio de una pieza de trabajo se conoce como perforación.

Vale la pena señalar varias cosas en este punto:

- El caudal de oxígeno es fundamental; si se utiliza muy poco, el corte será lento e irregular, mientras que si se utiliza demasiado, se desperdiciará oxígeno y se producirá un corte cóncavo amplio. Las lanzas de oxígeno y otros sopletes fabricados a medida no tienen un control de presión independiente para el oxígeno de corte, por lo que la presión de oxígeno de corte debe controlarse mediante el regulador de oxígeno. La presión de corte con oxígeno debe coincidir con el orificio de oxígeno de la punta de corte. Se deben revisar los datos del equipo del fabricante de la punta para conocer las presiones de oxígeno de corte adecuadas para la punta de corte específica. [5]

- La oxidación del hierro mediante este método es altamente exotérmica. Una vez que ha comenzado, el acero se puede cortar a una velocidad sorprendente, mucho más rápido que si simplemente se fundiera. En este punto, los chorros de precalentamiento están allí únicamente para ayudar. El aumento de la temperatura será evidente por el intenso resplandor del material expulsado, incluso a través de gafas adecuadas. Una lanza térmica es una herramienta que también utiliza la oxidación rápida del hierro para cortar prácticamente cualquier material.

- Como el metal fundido fluye fuera de la pieza de trabajo, debe haber espacio en el lado opuesto de la pieza de trabajo para que salga el aerosol. Cuando es posible, se cortan piezas de metal en una rejilla que permite que el metal fundido caiga libremente al suelo. El mismo equipo se puede utilizar para sopletes de oxiacetileno y sopletes de soldadura, intercambiando la parte del soplete que está delante de las válvulas del soplete.

En el caso de una máquina oxiacetilénica básica, la velocidad de corte en secciones de acero ligero suele ser casi el doble de rápida que con una amoladora de corte a gasolina . Las ventajas a la hora de cortar secciones grandes son obvias: un soplete de oxiacetilénico es ligero, pequeño y silencioso y requiere muy poco esfuerzo para su uso, mientras que una amoladora angular es pesada y ruidosa y requiere un esfuerzo considerable por parte del operario y puede vibrar mucho, lo que provoca rigidez en las manos y posible vibración a largo plazo ( dedos blancos ). Los sopletes de oxiacetilénico pueden cortar fácilmente materiales ferrosos de más de 200 mm (7,9 pulgadas). Las lanzas de oxígeno se utilizan en operaciones de desguace y cortan secciones de más de 200 mm de espesor. Las amoladoras de corte son inútiles para este tipo de aplicaciones.

Los cortadores robóticos de oxicombustible a veces utilizan una boquilla divergente de alta velocidad. Esta utiliza un chorro de oxígeno que se abre ligeramente a lo largo de su paso. Esto permite que el oxígeno comprimido se expanda a medida que sale, formando un chorro de alta velocidad que se extiende menos que una boquilla de orificio paralelo, lo que permite un corte más limpio. Estos no se utilizan para cortar a mano, ya que necesitan un posicionamiento muy preciso sobre la pieza de trabajo. Su capacidad para producir casi cualquier forma a partir de placas de acero de gran tamaño les da un futuro seguro en la construcción naval y en muchas otras industrias.

Los sopletes de oxipropano se utilizan generalmente para cortar chatarra y ahorrar dinero, ya que el GLP es mucho más barato julio a julio que el acetileno, aunque el propano no produce el perfil de corte tan limpio del acetileno. El propano también encuentra un lugar en la producción, para cortar secciones muy grandes.

El oxiacetileno sólo puede cortar aceros de bajo a medio carbono y hierro forjado . Los aceros de alto carbono son difíciles de cortar porque el punto de fusión de la escoria está más cerca del punto de fusión del metal base, de modo que la escoria de la acción de corte no se expulsa en forma de chispas, sino que se mezcla con la masa fundida limpia cerca del corte. Esto evita que el oxígeno llegue al metal limpio y lo queme. En el caso del hierro fundido , el grafito entre los granos y la forma de los mismos granos interfieren con la acción de corte del soplete. Los aceros inoxidables tampoco se pueden cortar porque el material no se quema fácilmente. [17]

Seguridad

En general, se considera que la soldadura/corte con oxiacetileno no es difícil, pero hay una buena cantidad de puntos de seguridad sutiles que se deben aprender, como:

- No se debe utilizar más de 1/7 de la capacidad del cilindro por hora, ya que esto hace que la acetona que se encuentra dentro del cilindro de acetileno se salga del cilindro y contamine la manguera y posiblemente el soplete.

- El acetileno es peligroso a una presión superior a 1 atm (15 psi). Es inestable y se descompone de forma explosiva.

- Una ventilación adecuada al soldar ayudará a evitar una gran exposición a productos químicos.

Protección para los ojos

En todo momento se debe utilizar la protección adecuada, como gafas de soldar , para proteger los ojos contra el deslumbramiento y las chispas. Se deben utilizar gafas de seguridad especiales, tanto para proteger al soldador como para proporcionar una visión clara a través del destello amarillo anaranjado que emite el fundente incandescente. En la década de 1940, las gafas para los fundidores de cobalto se tomaron prestadas de las fundiciones de acero y siguieron estando disponibles hasta la década de 1980.

Sin embargo, la falta de protección contra impactos, luz ultravioleta, infrarroja y azul causaba fatiga visual severa y daños oculares. También se adoptaron las gafas de didimio , desarrolladas para sopladores de vidrio en la década de 1960, hasta que muchos se quejaron de problemas oculares por exceso de luz infrarroja y azul y sombreado insuficiente. Hoy en día se pueden encontrar muy buenos protectores oculares diseñados especialmente para soldar aluminio con gas que eliminan por completo el destello naranja de sodio y brindan la protección necesaria contra la luz ultravioleta, infrarroja, azul e impactos, de acuerdo con las normas de seguridad ANSI Z87-1989 para lentes de propósito especial. [18]

Seguridad con cilindros

Los tanques de combustible y oxígeno deben estar fijados de forma segura y en posición vertical a una pared, un poste o un carro portátil. Un tanque de oxígeno es especialmente peligroso porque el gas se almacena a una presión de 21 MPa (3000 psi ; 210 atm ) cuando está lleno. Si el tanque se cae y daña la válvula, el oxígeno comprimido que escapa del cilindro a alta velocidad puede arrojarlo por la borda. Los tanques en este estado son capaces de atravesar una pared de ladrillos. [19] Por esta razón, un tanque de oxígeno nunca debe moverse sin la tapa de la válvula atornillada en su lugar.

En un sistema de soplete de oxiacetileno hay tres tipos de válvulas : la válvula del tanque, la válvula reguladora y la válvula del soplete. Cada gas del sistema tendrá cada una de estas tres válvulas. El regulador convierte el gas de alta presión dentro de los tanques en una corriente de baja presión adecuada para soldar. Los cilindros de acetileno deben mantenerse en posición vertical para evitar que la acetona y el acetileno internos se separen en el material de relleno. [20]

Exposición química

Un riesgo menos obvio de la soldadura es la exposición a sustancias químicas nocivas. La exposición a determinados metales, óxidos metálicos o monóxido de carbono puede provocar a menudo graves afecciones médicas. Las sustancias químicas nocivas pueden producirse a partir del combustible, de la pieza de trabajo o de un revestimiento protector de la pieza de trabajo. Al aumentar la ventilación en el entorno de soldadura, se reduce significativamente la exposición a sustancias químicas nocivas de cualquier origen.

El combustible más común que se utiliza en la soldadura es el acetileno, que tiene una reacción en dos etapas. La reacción química primaria implica la disociación del acetileno en presencia de oxígeno para producir calor, monóxido de carbono y gas hidrógeno: C 2 H 2 + O 2 → 2CO + H 2 . A continuación se produce una reacción secundaria en la que el monóxido de carbono y el hidrógeno se combinan con más oxígeno para producir dióxido de carbono y vapor de agua. Cuando la reacción secundaria no quema todos los reactivos de la reacción primaria, el proceso de soldadura a menudo puede producir grandes cantidades de monóxido de carbono. El monóxido de carbono también es el subproducto de muchas otras reacciones incompletas de combustibles.

Casi todas las piezas de metal son una aleación de un tipo u otro. El cobre , el aluminio y otros metales básicos se alean ocasionalmente con berilio , que es un metal altamente tóxico . Cuando se suelda o se corta un metal como este, se liberan altas concentraciones de humos tóxicos de berilio. La exposición prolongada al berilio puede provocar dificultad para respirar, tos crónica y pérdida de peso significativa, acompañada de fatiga y debilidad general. Otros elementos de aleación como el arsénico , el manganeso , la plata y el aluminio pueden provocar enfermedades a quienes están expuestos.

Más comunes son los recubrimientos antioxidantes en muchos componentes metálicos fabricados. El zinc , el cadmio y los fluoruros se utilizan a menudo para proteger los hierros y los aceros de la oxidación . Los metales galvanizados tienen un recubrimiento de zinc muy grueso. La exposición a los vapores de óxido de zinc puede provocar una enfermedad llamada " fiebre de los vapores metálicos ". Esta afección rara vez dura más de 24 horas, pero los casos graves pueden ser fatales. [21] Al igual que la gripe común , la fiebre, los escalofríos, las náuseas, la tos y la fatiga son efectos comunes de la exposición elevada al óxido de zinc.

Escena retrospectiva

El retroceso de llama es la condición en la que la llama se propaga por las mangueras de un sistema de soldadura y corte con oxicorte. Para evitar esta situación, se suele utilizar un supresor de retroceso de llama . [22] La llama se propaga hacia atrás en la manguera, lo que provoca un ruido de estallido o chirrido. Puede provocar una explosión en la manguera con el potencial de herir o matar al operador. El uso de una presión inferior a la recomendada puede provocar un retroceso de llama.

Véase también

- Lista de procesos de soldadura

- Soldadura por arco metálico con gas ("MIG"/"MAG")

- Soldadura con arco metálico protegido ("con varilla")

- Soldadura con gas inerte de tungsteno ("TIG")

- Corte por arco de aire

- Limpieza con llama

- Llama de oxihidrógeno

- Corte por arco de plasma

- Lanza térmica

- Soldadura submarina

Referencias

- ^ Carlisle, Rodney (2004). Invenciones y descubrimientos de Scientific American , pág. 365. John Wright & Songs, Inc., Nueva Jersey. ISBN 0-471-24410-4 .

- ^ Lide, David R. (29 de junio de 2004). Manual de química y física del CRC, 85.ª edición. CRC Press. págs. 15–52. ISBN 9780849304859.

- ^ "Temperatura de llama adiabática". www.engineeringtoolbox.com . Consultado el 2 de julio de 2015 .

- ^ Ingeniería mecánica básica, 3.ª edición, Tnc Syllb. Tata McGraw-Hill Education. 1 de mayo de 2000. pág. 106. ISBN 9780074636626.

- ^ abcdefghi Manual de oxiacetileno, Union Carbide Corp 1975

- ^ ab "Fundamentos de la soldadura profesional". 23 de abril de 2008. Archivado desde el original el 23 de abril de 2008.

- ^ "Seguridad en soldadura a gas, corte y procesos similares" (PDF) . HSE . p. 5.

- ^ "Equipo portátil de gas oxigenado" (PDF) . Instituto Politécnico y Universidad Estatal de Virginia . Consultado el 2 de febrero de 2016 .

- ^ "Peligros especiales del acetileno". US MSHA . Archivado desde el original el 22 de enero de 2016 . Consultado el 7 de enero de 2012 .

- ^ ab "Antorcha de oxicombustible" (PDF) . www.dndkm.org . Consultado el 20 de mayo de 2024 .

- ^ William Augustus Tilden (enero de 1999). Descubrimientos e invenciones químicas en el siglo XX . Adamant Media Corporation. pág. 80. ISBN 0-543-91646-4.

- ^ Jeffus 1997, pág. 742

- ^ "Antorchas de soldadura y corte a gas ligeras DH3". AES Industrial Supplies Limited . Consultado el 12 de mayo de 2021 .

- ^ "Sopletes de corte a gas". AES Industrial Supplies Limited . Consultado el 12 de mayo de 2021 .

- ^ davco.biz, "Sistemas de corte con oxicorte y gasolina DAVCO SUPACUT", consultado el 23 de diciembre de 2022

- ^ Davies, JH. Métodos modernos de soldadura aplicados a la práctica en talleres, describiendo varios métodos: soldadura oxiacetilénica, soldadura eléctrica por costura... protección ocular en operaciones de soldadura [etc. ]... Nueva York: D. Van Nostrand Company, 1922. Impreso. Capítulo 2 Quema de plomo, 6-12.

- ^ Miller 1916, pág. 270

- ^ White, Kent (2008), Soldadura de aluminio a gas auténtica: el método revivido , TM Technologies

- ^ "Cohete cilíndrico de aire". MythBusters Discovery Channel, 18 de octubre de 2006.

- ^ "Uso y seguridad del oxígeno y el acetileno: capacitación sobre AR" (PDF) . Archivado desde el original (PDF) el 2016-03-04 . Consultado el 2015-10-03 .

- ^ "Fiebre del humo del metal de zinc: un estudio de caso: instrucciones de herrería en anvilfire iForge". www.anvilfire.com .

- ^ Swift, P.; Murray, J. (2008). Soldadura FCS L2. Pearson Sudáfrica. pág. 286. ISBN 978-1-77025-226-4.

Bibliografía

- Miller, Samuel Wylie (1916). Soldadura oxiacetilénica. The Industrial Press.

- Jeffus, Larry F. (1997). Soldadura: principios y aplicaciones (4.ª edición ilustrada). Cengage Learning. ISBN 978-0-8273-8240-4.

Lectura adicional

- Althouse; Turnquist; Bowditch (1970). Soldadura moderna . Goodheart - Willcox . ISBN 9780870061097.

- La enciclopedia de soldadura (novena edición). Personal del equipo de ingenieros de soldadura. 1938.

Enlaces externos

- "Soldadura y corte con oxiacetileno" Popular Mechanics, diciembre de 1935, págs. 948-953

- Uso de soldadura oxi-combustible en láminas de aluminio para aeronaves

- Más sobre el oxiacetileno

- Historia de la soldadura en Welding.com

- Un libro electrónico sobre soldadura y corte con oxigas

- Antorcha de oxicorte en Everything2.com

- Información sobre soldadura fuerte con soplete

- Vídeo de cómo soldar chapa de plomo

- Trabajar con chapa de plomo