Seis Sigma

| Parte de una serie de artículos sobre |

| Industria de maquinaria |

|---|

|

| Métodos de fabricación |

| Tecnologías industriales |

| Información y comunicación |

| Control de procesos |

Six Sigma ( 6σ ) es un conjunto de técnicas y herramientas para la mejora de procesos. Fue introducido por el ingeniero estadounidense Bill Smith mientras trabajaba en Motorola en 1986. [1] [2]

Las estrategias Six Sigma buscan mejorar la calidad de la fabricación identificando y eliminando las causas de los defectos y minimizando la variabilidad en los procesos de fabricación y de negocio . Esto se hace mediante el uso de métodos de gestión de calidad empíricos y estadísticos y contratando a personas que se desempeñen como expertos en Six Sigma. Cada proyecto Six Sigma sigue una metodología definida y tiene objetivos de valor específicos, como reducir la contaminación o aumentar la satisfacción del cliente .

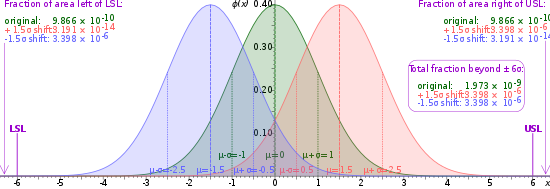

El término Seis Sigma tiene su origen en el control de calidad estadístico, una referencia a la fracción de una curva normal que se encuentra dentro de seis desviaciones estándar de la media, utilizada para representar una tasa de defectos.

Historia

Motorola fue pionera en Six Sigma, estableciendo un objetivo de "seis sigma" para su negocio de fabricación. Registraba Six Sigma como marca de servicio el 11 de junio de 1991 ( US Service Mark 1,647,704 ); el 28 de diciembre de 1993, registraba Six Sigma como marca comercial . En 2005, Motorola atribuyó más de 17 mil millones de dólares en ahorros a Six Sigma. [3]

Honeywell y General Electric también fueron pioneros en la adopción de Six Sigma. En 1995, como director ejecutivo de GE, Jack Welch lo convirtió en un elemento central de su estrategia empresarial. [4] En 1998, GE anunció un ahorro de costes de 350 millones de dólares gracias a Six Sigma, lo que fue un factor importante en la difusión de Six Sigma (esta cifra aumentó posteriormente a más de 1.000 millones de dólares). [5] A finales de los años 90, aproximadamente dos tercios de las organizaciones de Fortune 500 habían puesto en marcha iniciativas Six Sigma con el objetivo de reducir costes y mejorar la calidad. [6]

En los últimos años [actualizar], algunos profesionales han combinado las ideas de Six Sigma con la fabricación eficiente para crear una metodología denominada Lean Six Sigma . [7] La metodología Lean Six Sigma considera la fabricación eficiente, que aborda cuestiones de flujo de procesos y desperdicios, y Six Sigma, con su enfoque en la variación y el diseño, como disciplinas complementarias destinadas a promover la "excelencia empresarial y operativa". [7]

En 2011, la Organización Internacional de Normalización (ISO) publicó la primera norma "ISO 13053:2011" que define un proceso Six Sigma. [8] Otras normas han sido creadas principalmente por universidades o empresas con programas de certificación de primera parte Six Sigma.

Etimología

El término Six Sigma proviene de la estadística , específicamente del campo del control estadístico de calidad , que evalúa la capacidad del proceso . Originalmente, se refería a la capacidad de los procesos de fabricación para producir una proporción muy alta de resultados dentro de las especificaciones. Se supone que los procesos que operan con "calidad Six Sigma" a corto plazo producen niveles de defectos a largo plazo por debajo de 3,4 defectos por millón de oportunidades (DPMO). El 3,4 dpmo se basa en un "desplazamiento" de ± 1,5 sigma explicado por Mikel Harry . Esta cifra se basa en la tolerancia en la altura de una pila de discos. [9] [10]

En concreto, digamos que hay seis desviaciones estándar —representadas por la letra griega σ ( sigma )— entre la media —representada por μ ( mu )— y el límite de especificación más próximo. A medida que la desviación estándar del proceso aumenta, o la media del proceso se aleja del centro de la tolerancia, menos desviaciones estándar cabrán entre la media y el límite de especificación más próximo, disminuyendo el número sigma y aumentando la probabilidad de que haya elementos fuera de especificación. Según un método de cálculo empleado en estudios de capacidad de proceso, esto significa que prácticamente ningún elemento [ verificación fallida ] no cumplirá las especificaciones. [9]

También se debe tener en cuenta que el cálculo de los niveles sigma para los datos de un proceso es independiente de que los datos se distribuyan normalmente. Una de las críticas a Six Sigma es que los profesionales que utilizan este enfoque dedican mucho tiempo a transformar datos de no normales a normales mediante técnicas de transformación. Cabe señalar que los niveles sigma se pueden determinar para datos de proceso que presentan evidencia de no normalidad. [9]

Doctrina

Six Sigma afirma que:

- Los esfuerzos continuos para lograr resultados de procesos estables y predecibles (por ejemplo, reduciendo la variación del proceso ) son de vital importancia para el éxito empresarial.

- Los procesos de fabricación y comerciales tienen características que se pueden definir, medir, analizar, mejorar y controlar.

- Lograr una mejora sostenida de la calidad requiere el compromiso de toda la organización, especialmente de la alta dirección.

Las características que distinguen a Six Sigma de las iniciativas de mejora de la calidad anteriores incluyen:

- Centrarse en lograr rendimientos financieros mensurables y cuantificables

- Énfasis en el liderazgo y apoyo gerencial

- Compromiso de tomar decisiones basadas en datos verificables y métodos estadísticos en lugar de suposiciones y conjeturas.

De hecho, la gestión lean y Six Sigma comparten metodologías y herramientas similares, incluido el hecho de que ambas fueron influenciadas por la cultura empresarial japonesa . Sin embargo, la gestión lean se centra principalmente en eliminar el desperdicio mediante herramientas que apuntan a la eficiencia organizacional al tiempo que integran un sistema de mejora del rendimiento, mientras que Six Sigma se centra en eliminar defectos y reducir la variación. Ambos sistemas se basan en datos, aunque Six Sigma depende mucho más de datos precisos. [ cita requerida ]

El objetivo implícito de Six Sigma es mejorar todos los procesos, pero no necesariamente hasta el nivel 3.4 DPMO. Las organizaciones deben determinar un nivel sigma adecuado para cada uno de sus procesos más importantes y esforzarse por alcanzarlo. Como resultado de este objetivo, es responsabilidad de la dirección de la organización priorizar las áreas de mejora.

Metodologías

Los proyectos Seis Sigma siguen dos metodologías de proyecto, inspiradas en el ciclo Planificar-Hacer-Estudiar-Actuar de W. Edwards Deming , cada una con cinco fases. [6]

- DMAIC ("duh-may-ick", /də.ˈmeɪ.ɪk/ ) se utiliza para proyectos destinados a mejorar un proceso empresarial existente.

- DMADV ("duh-mad-vee", /də.ˈmæd.vi/ ) se utiliza para proyectos destinados a crear nuevos diseños de productos o procesos.

DMAIC

La metodología del proyecto DMAIC tiene cinco fases:

- Definir el sistema, la voz del cliente y sus requisitos, y los objetivos del proyecto, específicamente .

- Medir aspectos clave del proceso actual y recopilar datos relevantes; calcular la capacidad del proceso "tal cual "

- Analice los datos para investigar y verificar la relación causa-efecto. Determine cuáles son las relaciones e intente asegurarse de que se hayan tenido en cuenta todos los factores. Busque la causa raíz del defecto que se está investigando.

- Mejorar u optimizar el proceso actual en función del análisis de datos utilizando técnicas como el diseño de experimentos , el método Poka-Yoke o la detección de errores, y el trabajo estándar para crear un nuevo proceso en el futuro. Establecer pruebas piloto para establecer la capacidad del proceso .

- Controlar el estado futuro del proceso para garantizar que cualquier desviación del objetivo se corrija antes de que se produzcan defectos. Implementar sistemas de control como el control estadístico de procesos , tableros de producción, puestos de trabajo visuales y supervisar continuamente el proceso. Este proceso se repite hasta obtener el nivel de calidad deseado.

Algunas organizaciones agregan un paso de Reconocimiento al inicio, que consiste en reconocer el problema correcto en el que trabajar, dando como resultado una metodología RDMAIC. [11]

DMADV

También conocida como DFSS (“ Design For Six Sigma ” ) , las cinco fases de la metodología DMADV son: [6]

- Definir objetivos de diseño que sean consistentes con las demandas del cliente y la estrategia empresarial .

- Medir e identificar CTQ (características que son críticas para la calidad ), medir las capacidades del producto, la capacidad del proceso de producción y medir los riesgos.

- Un análisis para desarrollar y diseñar alternativas

- D iseña una alternativa mejorada, más adecuada según el análisis del paso anterior

- Verificar el diseño, establecer pruebas piloto, implementar el proceso de producción y entregarlo a los propietarios del proceso .

Profesionalización

Una innovación clave de Six Sigma es la profesionalización de la gestión de la calidad. Antes de Six Sigma, la gestión de la calidad se relegaba en gran medida a la planta de producción y a los estadísticos de un departamento de calidad independiente. Los programas formales de Six Sigma adoptan una terminología de clasificación de élite similar a los sistemas de artes marciales como el judo para definir una jerarquía (y una trayectoria profesional) que abarca las funciones y los niveles de la empresa.

Six Sigma identifica varios roles para una implementación exitosa: [12]

- El liderazgo ejecutivo incluye al director ejecutivo y a otros miembros de la alta dirección. Son responsables de establecer una visión para la implementación de Six Sigma. También otorgan a otras partes interesadas la libertad y los recursos necesarios para trascender las barreras departamentales y superar la resistencia al cambio. [13]

- Los campeones asumen la responsabilidad de la implementación de Six Sigma en toda la organización. La dirección ejecutiva los recluta de la alta dirección. Los campeones también actúan como mentores de los Black Belts.

- Los Master Black Belts , identificados por los Champions, actúan como entrenadores internos de Six Sigma. Dedican todo su tiempo a Six Sigma, ayudando a los Champions y guiando a los Black Belts y Green Belts. Además de las tareas estadísticas, se aseguran de que Six Sigma se aplique de manera uniforme en todos los departamentos y funciones laborales.

- Los Black Belts trabajan bajo la supervisión de Master Black Belts para aplicar Six Sigma a proyectos específicos. También dedican todo su tiempo a Six Sigma. Se centran principalmente en la ejecución de proyectos Six Sigma y en el liderazgo especial con tareas especiales, mientras que los Champions y Master Black Belts se centran en identificar proyectos/funciones para Six Sigma.

- Los cinturones verdes son los empleados que se encargan de la implementación de Six Sigma junto con sus otras responsabilidades laborales, operando bajo la guía de los cinturones negros.

Según los defensores, se necesita una formación especial para todos estos profesionales a fin de garantizar que sigan la metodología y utilicen correctamente el enfoque basado en datos. [14]

Algunas organizaciones utilizan colores de cinturón adicionales, como los "cinturones amarillos", para los empleados que tienen una formación básica en herramientas Six Sigma y que generalmente participan en proyectos, y los "cinturones blancos" para aquellos que reciben formación local en los conceptos pero no participan en el equipo del proyecto. También se menciona el uso de los "cinturones naranjas" para casos especiales. [15]

Proceso de dar un título

General Electric y Motorola desarrollaron programas de certificación como parte de su implementación de Six Sigma. Siguiendo este enfoque, muchas organizaciones en la década de 1990 comenzaron a ofrecer certificaciones Six Sigma a sus empleados. En 2008, Motorola University co-desarrolló más tarde con Vative y la Lean Six Sigma Society of Professionals un conjunto de estándares de certificación comparables para la Certificación Lean. [6] [16] Los criterios para la certificación Green Belt y Black Belt varían; algunas empresas simplemente requieren la participación en un curso y un proyecto Six Sigma. [16] No existe un organismo de certificación estándar, y varias asociaciones de calidad ofrecen diferentes certificaciones por una tarifa. [17] [18] [ fuente autopublicada ] La American Society for Quality , por ejemplo, requiere que los solicitantes de Black Belt aprueben un examen escrito y proporcionen una declaración jurada firmada que indique que han completado dos proyectos o un proyecto combinado con tres años de experiencia práctica en el cuerpo de conocimientos. [16] [19]

Herramientas y métodos

En las distintas fases de un proyecto DMAIC o DMADV, Six Sigma utiliza muchas herramientas de gestión de calidad ya establecidas que también se utilizan fuera de Six Sigma. La siguiente lista muestra una descripción general de los principales métodos utilizados.

- 5 porqués

- Herramientas estadísticas y de ajuste

- Diseño axiomático

- Mapeo de procesos de negocio / Hoja de verificación

- Diagrama de causa y efecto (también conocido como diagrama de espina de pescado o diagrama de Ishikawa )

- Gráfico de control /Plan de control (también conocido como mapa de carriles)/ Gráficos de carrera

- Análisis costo-beneficio

- Árbol CTQ

- Diseño de experimentos / Estratificación

- Histogramas / Análisis de Pareto / Diagrama de Pareto

- Tabla de selección / Capacidad de proceso / Rendimiento de producción laminada

- Despliegue de la función de calidad (QFD)

- Investigación de marketing cuantitativa mediante el uso de sistemas de gestión de retroalimentación empresarial (EFM)

- Análisis de causa raíz

- Análisis SIPOC ( Proveedores , Entradas , Procesos , Salidas , Clientes )

- Análisis COPIS (versión/perspectiva centrada en el cliente de SIPOC)

- Métodos de Taguchi / Función de pérdida de Taguchi

- Mapeo del flujo de valor

Software

Papel del cambio de 1,5 sigma

La experiencia ha demostrado que los procesos normalmente no funcionan tan bien a largo plazo como lo hacen a corto plazo. [9] Como resultado, la cantidad de sigmas que encajarán entre la media del proceso y el límite de especificación más cercano puede disminuir con el tiempo, en comparación con un estudio inicial a corto plazo. [9] Para tener en cuenta este aumento real en la variación del proceso a lo largo del tiempo, se introduce en el cálculo un cambio de 1,5 sigma con base empírica. [9] [20] Mikel Harry, el creador de Six Sigma, basó el cambio de 1,5 sigma en la altura de una pila de discos. Lo llamó "Benderizing". Afirmó que, según su pila, todos los procesos cambian 1,5 sigma cada 50 muestras. Según esta idea, un proceso que se ajusta 6 sigma entre la media del proceso y el límite de especificación más cercano en un estudio de corto plazo, en el largo plazo se ajustará solo a 4,5 sigma, ya sea porque la media del proceso se moverá con el tiempo, o porque la desviación estándar del proceso a largo plazo será mayor que la observada en el corto plazo, o ambas cosas. [9]

Por lo tanto, la definición ampliamente aceptada de un proceso de seis sigma es un proceso que produce 3,4 partes defectuosas por millón de oportunidades (DPMO). Esto se basa en el hecho de que un proceso que se distribuye normalmente tendrá 3,4 partes por millón fuera de los límites, cuando los límites son seis sigma desde la media "original" de cero y la media del proceso se desplaza entonces en 1,5 sigma (y por lo tanto, los límites de seis sigma ya no son simétricos con respecto a la media). [9] La antigua distribución de seis sigma, cuando está bajo el efecto del desplazamiento de 1,5 sigma, se conoce comúnmente como un proceso de 4,5 sigma. La tasa de fallos de una distribución de seis sigma con la media desplazada 1,5 sigma no es equivalente a la tasa de fallos de un proceso de 4,5 sigma con la media centrada en cero. [9] Esto permite el hecho de que las causas especiales pueden dar lugar a un deterioro en el rendimiento del proceso con el tiempo y está diseñado para evitar la subestimación de los niveles de defectos que es probable que se encuentren en la operación de la vida real. [9]

El papel del cambio de sigma es principalmente académico. El objetivo de Six Sigma es generar una mejora del rendimiento organizacional. Depende de la organización determinar, en función de las expectativas de los clientes, cuál es el nivel de sigma adecuado para un proceso. El objetivo del valor de sigma es servir de cifra comparativa para determinar si un proceso está mejorando, deteriorándose, estancado o no es competitivo con otros del mismo negocio. Six Sigma (3.4 DPMO) no es el objetivo de todos los procesos.

Niveles sigma

La siguiente tabla muestra los valores de DPMO a largo plazo correspondientes a varios niveles sigma a corto plazo. [21] [22]

Estas cifras suponen que la media del proceso se desplazará 1,5 sigma hacia el lado del límite crítico de especificación. En otras palabras, suponen que después del estudio inicial que determina el nivel sigma a corto plazo, el valor C pk a largo plazo resultará ser 0,5 menor que el valor C pk a corto plazo . Por lo tanto, ahora, por ejemplo, la cifra DPMO dada para 1 sigma supone que la media del proceso a largo plazo será 0,5 sigma más allá del límite de especificación (C pk = –0,17), en lugar de 1 sigma dentro de él, como fue en el estudio a corto plazo (C pk = 0,33). Obsérvese que los porcentajes de defectos indican solo los defectos que exceden el límite de especificación al que la media del proceso está más cerca. Los defectos más allá del límite de especificación lejano no se incluyen en los porcentajes.

La fórmula utilizada aquí para calcular el DPMO es la siguiente:

| Nivel sigma | Sigma (con desplazamiento de 1,5σ) | DPMO | Porcentaje defectuoso | Porcentaje de rendimiento | C pk de corto plazo | Pk C a largo plazo |

|---|---|---|---|---|---|---|

| 1 | -0,5 | 691.462 | 69% | 31% | 0,33 | -0,17 |

| 2 | 0,5 | 308.538 | 31% | 69% | 0,67 | 0,17 |

| 3 | 1.5 | 66.807 | 6,7% | 93,3% | 1.00 | 0,5 |

| 4 | 2.5 | 6.210 | 0,62% | 99,38% | 1.33 | 0,83 |

| 5 | 3.5 | 233 | 0,023% | 99,977% | 1.67 | 1.17 |

| 6 | 4.5 | 3.4 | 0,00034% | 99,99966% | 2.00 | 1.5 |

| 7 | 5.5 | 0,019 | 0,0000019% | 99,9999981% | 2.33 | 1.83 |

En la práctica

Six Sigma se aplica principalmente en grandes organizaciones. [5] Según consultores del sector como Thomas Pyzdek y John Kullmann, las empresas con menos de 500 empleados son menos aptas para Six Sigma o necesitan adaptar el enfoque estándar para que les funcione. [5] Sin embargo, Six Sigma contiene una gran cantidad de herramientas y técnicas que funcionan bien en organizaciones pequeñas y medianas. El hecho de que una organización no sea lo suficientemente grande como para poder permitirse contratar a cinturones negros no disminuye su capacidad para realizar mejoras utilizando este conjunto de herramientas y técnicas. La infraestructura descrita como necesaria para respaldar Six Sigma es un resultado del tamaño de la organización, más que un requisito de Six Sigma en sí. [5]

Fabricación

Tras su primera aplicación en Motorola a finales de los años 1980, otras empresas reconocidas internacionalmente han registrado hoy un elevado número de ahorros tras aplicar Six Sigma. Entre los ejemplos se incluyen Johnson & Johnson , con 600 millones de dólares de ahorros declarados, Texas Instruments , que ahorró más de 500 millones de dólares, así como Telefónica , que informó de 30 millones de euros de ahorro en los primeros 10 meses; Sony y Boeing también informaron de una reducción de residuos con éxito. [23]

Ingeniería y construcción

Aunque las empresas han considerado estrategias comunes de control de calidad y mejora de procesos, todavía existe la necesidad de métodos más razonables y efectivos, ya que no siempre se han alcanzado todos los estándares deseados y la satisfacción del cliente. Todavía existe la necesidad de un análisis esencial que pueda controlar los factores que afectan las grietas del hormigón y el deslizamiento entre el hormigón y el acero. Después de realizar un estudio de caso sobre Tinjin Xianyi Construction Technology, se descubrió que el tiempo de construcción y los desechos de construcción se redujeron en un 26,2% y un 67% respectivamente después de adoptar Six Sigma. De manera similar, se estudió la implementación de Six Sigma en una de las empresas de ingeniería y construcción más grandes del mundo: Bechtel Corporation, donde después de una inversión inicial de $30 millones en un programa Six Sigma que incluía la identificación y prevención de retrabajos y defectos, se ahorraron más de $200 millones. [23]

Finanzas

Six Sigma ha jugado un papel importante al mejorar la precisión de la asignación de efectivo para reducir los cargos bancarios, los pagos automáticos, mejorar la precisión de los informes, reducir los defectos de crédito documental, reducir los defectos de cobro de cheques y reducir la variación en el desempeño de los cobradores.

Por ejemplo, Bank of America anunció en 2004 que Six Sigma le había ayudado a aumentar la satisfacción del cliente en un 10,4% y a reducir los problemas de los clientes en un 24%; de manera similar, American Express eliminó las tarjetas de crédito de renovación no recibidas. Otras instituciones financieras que han adoptado Six Sigma incluyen GE Capital y JPMorgan Chase , donde la satisfacción del cliente era el objetivo principal. [23]

Cadena de suministro

En el ámbito de la cadena de suministro , es importante garantizar que los productos se entreguen a los clientes en el momento adecuado, manteniendo al mismo tiempo unos estándares de calidad elevados. Al cambiar el diagrama esquemático de la cadena de suministro, Six Sigma puede garantizar el control de calidad de los productos (libre de defectos) y garantizar los plazos de entrega, los dos aspectos principales de la cadena de suministro. [24]

Cuidado de la salud

Este es un sector que ha sido altamente emparejado con esta doctrina durante muchos años debido a la naturaleza de tolerancia cero para los errores y el potencial para reducir los errores médicos involucrados en la atención médica. [25] [26] El objetivo de Six Sigma en la atención médica es amplio e incluye reducir el inventario de equipos que traen costos adicionales, alterar el proceso de prestación de atención médica para hacerlo más eficiente y refinar los reembolsos. Un estudio en el MD Anderson Cancer Center , que registró un aumento en los exámenes sin máquinas adicionales del 45% y una reducción en el tiempo de preparación de los pacientes de 40 minutos; de 45 minutos a 5 minutos en múltiples casos. [23]

Lean Six Sigma se adoptó en 2003 en los hospitales de Stanford y se introdujo en los hospitales de la Cruz Roja en 2002. [27]

Crítica

Si bien hay muchos defensores de un enfoque Six Sigma por las razones mencionadas anteriormente, más de la mitad de los proyectos no tienen éxito: en 2010, el Wall Street Journal informó que más del 60% de los proyectos fracasan. [28] Una revisión de la literatura académica [29] encontró 34 factores de fracaso comunes en 56 artículos sobre Lean, Six Sigma y LSS de 1995 a 2013. Entre ellos se encuentran (resumidos):

- Falta de actitud, compromiso y participación de la alta dirección; falta de liderazgo y visión

- Falta de formación y educación; falta de recursos (financieros, técnicos, humanos, etc.)

- Mala selección y priorización de proyectos; vínculo débil con los objetivos estratégicos de la organización

- Resistencia al cambio cultural; Mala comunicación; Falta de consideración de los factores humanos

- Falta de conocimiento de los beneficios de Lean/Six Sigma; Falta de comprensión técnica de herramientas, técnicas y prácticas

Otros han aportado otras críticas.

Falta de originalidad

El experto en calidad Joseph M. Juran describió Six Sigma como "una versión básica de la mejora de la calidad", afirmando que "no hay nada nuevo en ello. Incluye lo que solíamos llamar facilitadores. Han adoptado términos más llamativos, como cinturones de diferentes colores. Creo que ese concepto tiene mérito para diferenciarse, para crear especialistas que puedan ser muy útiles. De nuevo, no es una idea nueva. La Sociedad Americana para la Calidad estableció hace mucho tiempo los certificados, como los de los ingenieros de fiabilidad ". [30]

Inadecuado para fabricación compleja

El experto en calidad Philip B. Crosby señaló que el estándar Six Sigma no es suficiente: los clientes merecen productos libres de defectos en todo momento . [31] Por ejemplo, según el estándar Six Sigma, los semiconductores , que requieren el grabado perfecto de millones de circuitos diminutos en un solo chip, son todos defectuosos. [32]

El papel de los consultores

El uso de "cinturones negros" como agentes itinerantes de cambio ha fomentado una industria de formación y certificación. Los críticos han sostenido que hay una sobreventa de Six Sigma por parte de un gran número de empresas consultoras, muchas de las cuales afirman tener experiencia en Six Sigma cuando sólo tienen un conocimiento rudimentario de las herramientas y técnicas implicadas o de los mercados o industrias en los que actúan. [33]

Posibles efectos negativos

Un artículo de Fortune afirmó que "de 58 grandes empresas que han anunciado programas Six Sigma, el 91% ha seguido el ritmo del S&P 500 desde entonces". La afirmación se atribuyó a "un análisis de Charles Holland sobre la consultora Qualpro (que defiende un proceso de mejora de la calidad de la competencia)". [34] El resumen del artículo es que Six Sigma es eficaz en lo que se pretende hacer, pero que está "diseñado estrictamente para arreglar un proceso existente" y no ayuda a "crear nuevos productos o tecnologías disruptivas". [35] [36]

Dependencia excesiva de las estadísticas

Una crítica más directa es la naturaleza "rígida" de Six Sigma con su excesiva dependencia de métodos y herramientas. En la mayoría de los casos, se presta más atención a la reducción de la variación y la búsqueda de factores significativos, y menos atención al desarrollo de la robustez en primer lugar (que puede eliminar por completo la necesidad de reducir la variación). [37] La amplia dependencia de las pruebas de significación y el uso de técnicas de regresión múltiple aumentan el riesgo de cometer tipos de errores estadísticos o equivocaciones comúnmente desconocidos. Una posible consecuencia de la serie de conceptos erróneos sobre el valor p de Six Sigma es la falsa creencia de que la probabilidad de que una conclusión sea errónea se puede calcular a partir de los datos de un solo experimento sin referencia a evidencia externa o la plausibilidad del mecanismo subyacente. [38] Uno de los usos incorrectos más graves pero demasiado comunes de la estadística inferencial es tomar un modelo que se desarrolló a través de la construcción de modelos exploratorios y someterlo a los mismos tipos de pruebas estadísticas que se utilizan para validar un modelo que se especificó de antemano. [39]

Otro comentario se refiere a la función de transferencia, que se menciona con frecuencia y que parece ser una teoría defectuosa si se analiza en detalle. [40] Desde que se popularizaron por primera vez las pruebas de significación, muchos estadísticos prominentes y respetados han expresado objeciones. El volumen de críticas y refutaciones ha llenado libros con un lenguaje que rara vez se usa en el debate académico de un tema árido. [41] [42] [43] [44] Gran parte de las primeras críticas ya se publicaron hace más de 40 años (véase Pruebas de hipótesis estadísticas § Crítica ).

En un número de 2006 de USA Army Logistician, un artículo crítico de Six Sigma señalaba: "Los peligros de una única orientación paradigmática (en este caso, la de la racionalidad técnica) pueden cegarnos a los valores asociados con el aprendizaje de doble circuito y la organización de aprendizaje , la adaptabilidad de la organización , la creatividad y el desarrollo de la fuerza laboral, la humanización del lugar de trabajo, la conciencia cultural y la formulación de estrategias". [45]

Nassim Nicholas Taleb considera que los administradores de riesgos son poco más que "usuarios ciegos" de herramientas y métodos estadísticos. [46] Afirma que la estadística es un campo fundamentalmente incompleto, ya que no puede predecir el riesgo de eventos raros, algo que preocupa especialmente a Six Sigma. Además, es probable que se produzcan errores en la predicción como resultado de la ignorancia o la distinción entre incertidumbres epistémicas y otras incertidumbres. Estos errores son los más grandes en los fallos relacionados con la variante temporal ( fiabilidad ). [47]

Cambio de 1,5 sigma

El estadístico Donald J. Wheeler ha descartado el cambio de 1,5 sigma como "ridículo" debido a su naturaleza arbitraria. [48] Su aplicabilidad universal se considera dudosa.

El cambio de 1,5 sigma también se ha vuelto polémico porque da como resultado "niveles sigma" establecidos que reflejan un desempeño a corto plazo en lugar de uno a largo plazo: un proceso que tiene niveles de defectos a largo plazo correspondientes a un desempeño de 4,5 sigma se describe, por convención de Six Sigma, como un "proceso de Six Sigma". [9] [49] Por lo tanto, el sistema de puntuación de Six Sigma aceptado no se puede equiparar a las probabilidades de distribución normal reales para el número establecido de desviaciones estándar, y esto ha sido un punto clave de discordia sobre cómo se definen las medidas de Six Sigma. [49] El hecho de que rara vez se explique que un proceso "6 sigma" tendrá tasas de defectos a largo plazo correspondientes a un desempeño de 4,5 sigma en lugar de un desempeño real de Six Sigma ha llevado a varios comentaristas a expresar la opinión de que Six Sigma es un truco de confianza . [9]

Sofocar la creatividad en la investigación

Según John Dodge, editor jefe de Design News , el uso de Six Sigma es inadecuado en un entorno de investigación. Dodge afirma [50] que "las métricas, los pasos y las mediciones excesivas y el enfoque intenso de Six Sigma en reducir la variabilidad diluyen el proceso de descubrimiento. Con Six Sigma, se sofoca la naturaleza libre de la lluvia de ideas y el lado fortuito del descubrimiento". Concluye que "existe un acuerdo general en que la libertad en la investigación básica o pura es preferible, mientras que Six Sigma funciona mejor en la innovación incremental cuando hay un objetivo comercial explícito".

Un artículo de BusinessWeek dice que la introducción de Six Sigma por parte de James McNerney en 3M tuvo el efecto de sofocar la creatividad y denuncia su eliminación de la función de investigación. Cita a dos profesores de la Wharton School que dicen que Six Sigma conduce a una innovación incremental a expensas de la investigación de vanguardia . [51] Este fenómeno se explora más a fondo en el libro Going Lean , que describe un enfoque relacionado conocido como dinámica lean y proporciona datos para demostrar que el programa 6 Sigma de Ford hizo poco para cambiar su suerte. [52]

Falta de documentación

Una crítica expresada por Yasar Jarrar y Andy Neely del Centro de Desempeño Empresarial de la Escuela de Administración Cranfield es que si bien Six Sigma es un enfoque poderoso, también puede dominar indebidamente la cultura de una organización; y agregan que gran parte de la literatura sobre Six Sigma, de manera notable (Six Sigma afirma tener evidencia y estar basado científicamente), carece de rigor académico:

Una última crítica, probablemente más a la literatura de Six Sigma que a los conceptos, se relaciona con la evidencia del éxito de Six Sigma. Hasta ahora, los estudios de casos documentados que utilizan los métodos de Six Sigma se presentan como la evidencia más sólida de su éxito. Sin embargo, al observar estos casos documentados, y aparte de unos pocos que se detallan a partir de la experiencia de organizaciones líderes como GE y Motorola, la mayoría de los casos no están documentados de manera sistemática o académica. De hecho, la mayoría son estudios de casos ilustrados en sitios web y, en el mejor de los casos, son esquemáticos. No mencionan ningún método específico de Six Sigma que se haya utilizado para resolver los problemas. Se ha argumentado que al confiar en los criterios de Six Sigma, la gerencia se deja llevar por la idea de que se está haciendo algo por la calidad, mientras que cualquier mejora resultante es accidental (Latzko 1995). Por lo tanto, al observar la evidencia presentada para el éxito de Six Sigma, principalmente por consultores y personas con intereses creados, la pregunta que se impone es: ¿estamos logrando una verdadera mejora con los métodos de Six Sigma o simplemente adquiriendo habilidad para contar historias? Todo el mundo parece creer que estamos logrando mejoras reales, pero todavía queda mucho camino por recorrer para documentarlas empíricamente y aclarar las relaciones causales. [37]

Véase también

- Diseño para Six Sigma – Método de gestión empresarial

- DMAIC : ciclo de mejora basado en datos utilizado para mejorar y optimizar los procesos comerciales

- BADIR – Proceso de ciencia de datos y análisis de datos diseñado para mejorar la toma de decisiones basada en datos

- Kaizen – Concepto japonés que se refiere a la mejora continua – un enfoque filosófico sobre la mejora continua de los procesos

- Lean Six Sigma – Metodología de eliminación sistemática de desperdicios

- Lean manufacturing – Metodología utilizada para mejorar la producción

- Moda de gestión : término peyorativo para referirse a una práctica organizacional

- Gestión de calidad : proceso empresarial para ayudar a mantener la aptitud constante del producto

- Mantenimiento productivo total – Metodología de gestión del mantenimiento

- Gestión de calidad total : un enfoque para la mejora empresarial

- W. Edwards Deming – Ingeniero y estadístico estadounidense (1900–1993)

Referencias

- ^ "Los inventores de Six Sigma". Archivado desde el original el 6 de noviembre de 2005. Consultado el 29 de enero de 2006 .

- ^ Tennant, Geoff (2001). SIX SIGMA: Control estadístico de procesos y gestión de la calidad total en la fabricación y los servicios. Gower Publishing, Ltd., pág. 6. ISBN 0-566-08374-4.

- ^ "Acerca de Motorola University". Archivado desde el original el 22 de diciembre de 2005. Consultado el 28 de enero de 2006 .

- ^ "Six Sigma: ¿Dónde está ahora?". 24 de junio de 2003. Consultado el 22 de mayo de 2008 .

- ^ abcd Dusharme, Dirk. "Encuesta Six Sigma: rompiendo con la moda de Six Sigma". Quality Digest.

- ^ abcd De Feo, Joseph A.; Barnard, William (2005). El avance de Six Sigma del Instituto JURAN y más allá: métodos innovadores para el desempeño de la calidad . Tata McGraw-Hill Publishing Company Limited. ISBN 0-07-059881-9.

- ^ ab Walshe, Kieran; Harvey, Gill; Jas, Pauline (15 de noviembre de 2010). Conectar el conocimiento y el desempeño en los servicios públicos: del saber al hacer. Cambridge University Press. p. 175. ISBN 978-0-521-19546-1. Consultado el 22 de agosto de 2011 .

- ^ "ISO 13053:2011". ISO.

- ^ abcdefghijkl Tennant, Geoff (2001). SIX SIGMA: SPC y TQM en manufactura y servicios. Gower Publishing, Ltd. pág. 25. ISBN 0-566-08374-4.

- ^ "Diccionario Six Sigma de la Universidad Motorola". Archivado desde el original el 28 de enero de 2006. Consultado el 29 de enero de 2006 .

- ^ Webber, Larry; Wallace, Michael (15 de diciembre de 2006). Control de calidad para principiantes. Para principiantes. págs. 42–43. ISBN 978-0-470-06909-7. Recuperado el 16 de mayo de 2012 .

- ^ Harry, Mikel; Schroeder, Richard (2000). Seis Sigma. Random House, Inc. ISBN 0-385-49437-8.

- ^ "Apoyo de la alta dirección a Six Sigma". 6sigma.us . Consultado el 11 de marzo de 2015 .

- ^ Bertels, Thomas (2003) Manual de liderazgo Six Sigma de Rath & Strong . John Wiley and Sons. págs. 57–83. ISBN 0-471-25124-0 .

- ^ Harry, Mikel J.; Mann, Prem S.; De Hodgins, Ofelia C.; Hulbert, Richard L.; Lacke, Christopher J. (20 de septiembre de 2011). Guía del profesional sobre estadísticas y Lean Six Sigma para mejoras de procesos. John Wiley and Sons. pp. 30–. ISBN 978-1-118-21021-5. Recuperado el 15 de noviembre de 2011 .

- ^ abc Keller, Paul A.; Keller, Paul (16 de diciembre de 2010). Six Sigma Demystified. McGraw-Hill Professional. pág. 40. ISBN 978-0-07-174679-3. Recuperado el 20 de septiembre de 2011 .

- ^ Webber, Larry; Wallace, Michael (15 de diciembre de 2006). Control de calidad para Dummies. Para Dummies. pp. 292–. ISBN 978-0-470-06909-7. Recuperado el 20 de septiembre de 2011 .

- ^ Coryea, R. Leroy; Cordy, Carl E.; Coryea, LeRoy R. (27 de enero de 2006). Resumen práctico de Six Sigma de Champion. Xlibris Corporation. pág. 65. ISBN 978-1-4134-9681-9. Recuperado el 20 de septiembre de 2011 .[ fuente autopublicada ]

- ^ "Certificación – ASQ". Milwaukee, Wisconsin : Sociedad Estadounidense para la Calidad . Archivado desde el original el 17 de diciembre de 2009 . Consultado el 9 de septiembre de 2011 .

- ^ Harry, Mikel J. (1988). La naturaleza de la calidad de seis sigma . Rolling Meadows, Illinois: Motorola University Press. pág. 25. ISBN 978-1-56946-009-2.

- ^ Gygi, Craig; DeCarlo, Neil; Williams, Bruce (2005). Six Sigma para Dummies . Hoboken, NJ: Wiley Publishing, Inc. pp. Portada interior, 23. ISBN 0-7645-6798-5.

- ^ El-Haik, Basem; Suh, Nam P. (15 de abril de 2005). Calidad axiomática . John Wiley and Sons . pág. 10. ISBN. 978-0-471-68273-8.

- ^ abcd Kwak, Young Hoon; Anbari, Frank T. (2006). "Beneficios, obstáculos y futuro del enfoque seis sigma". Technovation . 26 (5–6): 708–715. doi :10.1016/j.technovation.2004.10.003.

- ^ Dasgupta, Tirthankar (1 de mayo de 2003). "Uso de la métrica Six-Sigma para medir y mejorar el rendimiento de una cadena de suministro". Gestión de la calidad total y excelencia empresarial . 14 (3): 355–366. doi :10.1080/1478336032000046652. ISSN 1478-3363. S2CID 34848457.

- ^ Cascini, Egidio (30 de julio de 2024). Sei Sigma per Docenti en 14 Capitoli (PDF) . RCE Multimedia.

- ^ Celegato, Alessandro (2017). «EN MEMORIA DE EGIDIO CASCINI» (PDF) . Statistica Applicata: Revista Italiana de Estadística Aplicada . 29 : 107-110.

- ^ "Lean Six Sigma in Healthcare" (PDF) . www.researchgate.net/publication/7034272 . Journal for Healthcare Quality · Marzo de 2006 . Consultado el 22 de agosto de 2020 .

- ^ Chakravorty, Satya (25 de enero de 2010). "Dónde fallan los proyectos de mejora de procesos". The Wall Street Journal . Consultado el 23 de mayo de 2021 .

- ^ Albliwi, S.; Antony, J.; Halim Lim, SA; van der Wiele, T. (2014). "Factores críticos de falla de Lean Six Sigma: una revisión sistemática de la literatura". Revista internacional de gestión de la calidad y la confiabilidad . 31 (9): 1012–1030. doi :10.1108/IJQRM-09-2013-0147.

- ^ Paton, Scott M. (agosto de 2002). «Juran: una vida de calidad». Quality Digest . 22 (8): 19–23 . Consultado el 1 de abril de 2009 .

- ^ Crosby, Philip B. (1999). Quality and Me: Lessons from an Evolving Life (La calidad y yo: lecciones de una vida en evolución) . San Francisco : Jossey-Bass. pág. 159. OCLC 40444566.

La calidad se mide por el precio de la no conformidad,

no por índices

.

- ^ Crosby, Philip B. (1996). Quality Is Still Free: Making Quality Certain in Uncertain Times [La calidad sigue siendo gratuita: cómo garantizar la calidad en tiempos inciertos] . Nueva York : McGraw-Hill . pág. xiv. OCLC 32820340.

La situación de incumplimiento que encontraron recientemente los proveedores de semiconductores surgió de la adopción del estándar de "Six Sigma". Este permite 3,4 defectos por millón de componentes. No entiendo por qué alguien querría hacer eso. Pero ahora están pagando el precio. Cuando incluso los chips ordinarios contienen un millón o más de componentes, un estándar de este tipo significa que todos son defectuosos.

- ^ Lean Six Sigma: Estrategias de reducción de costos, Ade Asefeso MCIPS MBA (2012)

- ^ Morris, Betsy (11 de julio de 2006). "Tearing up the Jack Welch playbook" (Destruyendo el manual de Jack Welch). Fortune . Consultado el 26 de noviembre de 2006 .

- ^ Richardson, Karen (7 de enero de 2007). "El factor 'Six Sigma' para Home Depot". Wall Street Journal Online . Consultado el 15 de octubre de 2007 .

- ^ Ficalora, Joe; Costello, Joe. "Refutación del SBTI del Wall Street Journal" (PDF) . Sigma Breakthrough Technologies, Inc. Archivado desde el original (PDF) el 25 de octubre de 2007. Consultado el 15 de octubre de 2007 .

- ^ ab "Six Sigma: ¿amigo o enemigo?" (PDF) . Consultado el 10 de febrero de 2012 .

- ^ "Doce conceptos erróneos sobre el valor P" (PDF) .

- ^ "importante".

- ^ "y-FX". Archivado desde el original el 20 de junio de 2013.

- ^ Harlow, Lisa Lavoie; Stanley A. Mulaik; James H. Steiger, eds. (1997). ¿Qué pasaría si no existieran pruebas de significación? . Lawrence Erlbaum Associates. ISBN 978-0-8058-2634-0.

- ^ Morrison, Denton; Henkel, Ramon, eds. (2006) [1970]. La controversia de la prueba de significación . AldineTransaction. ISBN 0-202-30879-0.

- ^ McCloskey, Deirdre N.; Ziliak, Stephen T. (2008). El culto a la significación estadística: cómo el error estándar nos cuesta empleos, justicia y vidas . University of Michigan Press. ISBN 978-0-472-05007-9.

- ^ Chow, Siu L. (1997). Significación estadística: fundamento, validez y utilidad . Publicaciones SAGE. ISBN 0-7619-5205-5.

- ^ Paparone, Dr. Christopher R. "Army Logistician (Una crítica basada en valores de Lean y Six Sigma como ideología de gestión)". Almc.army.mil . Consultado el 10 de febrero de 2012 .

- ^ El cuarto cuadrante: un mapa de los límites de la estadística [9.15.08] Nassim Nicholas Taleb, An Edge Ensayo original

- ^ "Taller especial sobre aceptación y comunicación de riesgos" (PDF) . Universidad de Stanford. 26-27 de marzo de 2007.

- ^ Wheeler, Donald J. (2004). Guía del profesional de Six Sigma para el análisis de datos . SPC Press. pág. 307. ISBN 978-0-945320-62-3.

- ^ ab * Pande, Peter S.; Neuman, Robert P.; Cavanagh, Roland R. (2001). El método Six Sigma: cómo GE, Motorola y otras empresas líderes están perfeccionando su desempeño . Nueva York: McGraw-Hill Professional. pág. 229. ISBN 0-07-135806-4...

puntos clave de discordia entre los expertos estadísticos sobre cómo se definen las medidas Seis Sigma.

- ^ Dodge, John (10 de diciembre de 2007). "3M abandona Six Sigma en I+D". Design News. Archivado desde el original el 5 de marzo de 2010. Consultado el 2 de abril de 2013 .

- ^ Hindo, Brian (6 de junio de 2007). "En 3M, una lucha entre eficiencia y creatividad". Business Week. Archivado desde el original el 9 de junio de 2007. Consultado el 6 de junio de 2007 .

- ^ Ruffa, Stephen A. (2008). Going Lean: How the Best Companies Apply Lean Manufacturing Principles to Shatter Uncertainty, Drive Innovation, and Maximize Profits (Cómo las mejores empresas aplican los principios de la manufactura esbelta para acabar con la incertidumbre, impulsar la innovación y maximizar las ganancias ). AMACOM (una división de la American Management Association). ISBN 978-0-8144-1057-8.

Lectura adicional

- Adams, Cary W.; Gupta, Praveen; Wilson, Charles E. (2003). Implementación de Six Sigma. Burlington, MA: Butterworth-Heinemann. ISBN 0-7506-7523-3.OCLC 50693105 .

- Breyfogle, Forrest W. III (1999). Implementación de Six Sigma: soluciones más inteligentes mediante métodos estadísticos. Nueva York, NY: John Wiley & Sons. ISBN 0-471-26572-1.OCLC 50606471 .

- De Feo, Joseph A.; Barnard, William (2005). El avance de Six Sigma del Instituto JURAN y más allá: métodos innovadores de desempeño de calidad. Nueva York, NY: McGraw-Hill Professional. ISBN 0-07-142227-7.OCLC 52937531 .

- Hahn, GJ, Hill, WJ, Hoerl, RW y Zinkgraf, SA (1999) El impacto de la mejora de Seis Sigma: una mirada al futuro de la estadística , The American Statistician, vol. 53, núm. 3, págs. 208-215.

- Keller, Paul A. (2001). Implementación de Six Sigma: una guía para implementar Six Sigma en su organización. Tucson, AZ: Quality Publishing. ISBN 0-930011-84-8.OCLC 47942384 .

- Pande, Peter S.; Neuman, Robert P.; Cavanagh, Roland R. (2001). El método Six Sigma: cómo GE, Motorola y otras empresas líderes están perfeccionando su desempeño . Nueva York, NY: McGraw-Hill Professional. ISBN 0-07-135806-4. OCLC 647006794.

El camino de Pande Six Sigma.

- Pyzdek, Thomas y Paul A. Keller (2009). The Six Sigma Handbook, tercera edición. Nueva York, NY: McGraw-Hill. ISBN 978-0-07-162338-4.OCLC 51194565 .

- Snee, Ronald D.; Hoerl, Roger W. (2002). Liderando Six Sigma: Una guía paso a paso basada en la experiencia con GE y otras compañías Six Sigma. Upper Saddle River, NJ: FT Press. ISBN 0-13-008457-3.OCLC 51048423 .

- Taylor, Gerald (2008). Lean Six Sigma Service Excellence: A Guide to Green Belt Certification and Bottom Line Improvement [Excelencia en el servicio Lean Six Sigma: una guía para la certificación Green Belt y la mejora de los resultados]. Nueva York, NY: J. Ross Publishing. ISBN 978-1-60427-006-8.OCLC 271773742 .

- Tennant, Geoff (2001). SIX SIGMA: control estadístico de procesos y gestión de la calidad total en la fabricación y los servicios. Aldershot, Reino Unido: Gower Publishing, Ltd. ISBN 0-566-08374-4.OCLC 44391556 .