Metalurgia ferrosa

La metalurgia ferrosa es la metalurgia del hierro y sus aleaciones . Los primeros artefactos de hierro prehistóricos supervivientes , del cuarto milenio a. C. en Egipto , [1] se fabricaron a partir de hierro-níquel meteorítico . [2] No se sabe cuándo ni dónde empezó la fundición de hierro a partir de minerales , pero a finales del segundo milenio a. C. se producía hierro a partir de minerales de hierro en la región desde Grecia hasta la India, [3] [4] [5] [ 6] [ 7] [8] [ página necesaria ] El uso del hierro forjado (hierro trabajado) era conocido en el primer milenio a. C., y su difusión definió la Edad del Hierro . Durante el período medieval, los herreros de Europa encontraron una forma de producir hierro forjado a partir de hierro fundido , en este contexto conocido como arrabio , utilizando forjas de refinación . Todos estos procesos requerían carbón vegetal como combustible .

En el siglo IV a. C., el sur de la India había comenzado a exportar acero wootz , con un contenido de carbono entre el arrabio y el hierro forjado, a la antigua China, África, Oriente Medio y Europa. [ cita requerida ] La evidencia arqueológica de hierro fundido aparece en la China del siglo V a. C. [9] En el siglo XVII se idearon nuevos métodos para producirlo mediante la carburación de barras de hierro en el proceso de cementación . Durante la Revolución Industrial , surgieron nuevos métodos para producir hierro en barras sustituyendo el carbón vegetal por coque , que luego se aplicaron para producir acero , lo que marcó el comienzo de una nueva era de uso mucho mayor de hierro y acero que algunos contemporáneos describieron como una nueva "Edad de Hierro". [10]

A finales de la década de 1850, Henry Bessemer inventó un nuevo proceso de fabricación de acero que implicaba soplar aire a través de arrabio fundido para quemar el carbono y producir así acero dulce. Este y otros procesos de fabricación de acero del siglo XIX y posteriores han desplazado al hierro forjado . Hoy en día, el hierro forjado ya no se produce a escala comercial, habiendo sido reemplazado por el acero dulce o de bajo contenido de carbono, funcionalmente equivalente. [11] : 145

Hierro meteórico

El hierro se extraía de aleaciones de hierro y níquel , que constituyen aproximadamente el 6% de todos los meteoritos que caen sobre la Tierra . Esa fuente a menudo se puede identificar con certeza debido a las características cristalinas únicas ( patrones de Widmanstätten ) de ese material, que se conservan cuando el metal se trabaja en frío o a baja temperatura. Esos artefactos incluyen, por ejemplo, una cuenta del quinto milenio a. C. encontrada en Irán [2] y puntas de lanza y adornos del antiguo Egipto y Sumeria alrededor del 4000 a. C. [12]

Estos primeros usos parecen haber sido en gran medida ceremoniales o decorativos. El hierro meteórico es muy raro y el metal probablemente era muy caro, tal vez más caro que el oro . Se sabe que los primeros hititas intercambiaron hierro (meteórico o fundido) por plata , a un ritmo de 40 veces el peso del hierro, con Asiria en los primeros siglos del segundo milenio a . C. [13]

El hierro meteórico también se utilizó para fabricar herramientas en el Ártico , cuando el pueblo Thule de Groenlandia comenzó a fabricar arpones , cuchillos, ulus y otras herramientas afiladas a partir de trozos del meteorito de Cape York . Normalmente, trozos de metal del tamaño de un guisante se martillaban en frío para formar discos y se ajustaban a un mango de hueso. [2] Estos artefactos también se utilizaron como productos comerciales con otros pueblos del Ártico: se han encontrado herramientas hechas con el meteorito de Cape York en sitios arqueológicos a más de 1.600 km de distancia. Cuando el explorador polar estadounidense Robert Peary envió el trozo más grande del meteorito al Museo Americano de Historia Natural en la ciudad de Nueva York en 1897, todavía pesaba más de 33 toneladas . Otro ejemplo de un uso tardío del hierro meteórico es una azuela de alrededor del año 1000 d. C. encontrada en Suecia . [2]

Hierro nativo

El hierro nativo en estado metálico se presenta raramente en forma de pequeñas inclusiones en ciertas rocas basálticas . Además del hierro meteorítico, los habitantes de Thule, en Groenlandia, han utilizado hierro nativo de la región de Disko . [2]

La fundición del hierro y la Edad del Hierro

| Parte de una serie sobre el |

| Edad de Hierro |

|---|

| ↑ Edad del Bronce |

| ↓ Historia antigua |

La fundición de hierro (la extracción de metal utilizable de minerales de hierro oxidados ) es más difícil que la fundición de estaño y cobre . Si bien estos metales y sus aleaciones pueden trabajarse en frío o fundirse en hornos relativamente simples (como los hornos utilizados para la cerámica ) y fundirse en moldes, el hierro fundido requiere trabajo en caliente y solo puede fundirse en hornos especialmente diseñados. El hierro es una impureza común en los minerales de cobre y el mineral de hierro a veces se usaba como fundente , por lo que no es sorprendente que los humanos dominaran la tecnología del hierro fundido solo después de varios milenios de metalurgia del bronce . [12]

No se sabe dónde ni cuándo se descubrió la fundición de hierro, en parte por la dificultad de distinguir el metal extraído de minerales que contienen níquel del hierro meteorítico trabajado en caliente. [2] La evidencia arqueológica parece apuntar a la zona de Oriente Medio, durante la Edad del Bronce en el tercer milenio a. C. Sin embargo, los artefactos de hierro forjado siguieron siendo una rareza hasta el siglo XII a. C.

La Edad del Hierro se define convencionalmente como el reemplazo generalizado de las armas y herramientas de bronce por las de hierro y acero. [14] Esa transición ocurrió en diferentes momentos en diferentes lugares, a medida que la tecnología se difundía. Mesopotamia estaba de lleno en la Edad del Hierro en el año 900 a. C. Aunque Egipto produjo artefactos de hierro, el bronce siguió siendo dominante hasta su conquista por Asiria en el año 663 a. C. La Edad del Hierro comenzó en la India alrededor del año 1200 a. C., en Europa Central alrededor del año 800 a. C. y en China alrededor del año 300 a. C. [15] [16] Alrededor del año 500 a. C., los nubios , que habían aprendido de los asirios el uso del hierro y fueron expulsados de Egipto, se convirtieron en importantes fabricantes y exportadores de hierro. [17]

Antiguo Cercano Oriente

Uno de los primeros artefactos de hierro fundido, una daga con una hoja de hierro encontrada en una tumba hática en Anatolia , data del 2500 a. C. [18] Alrededor del 1500 a. C., aparecieron cantidades cada vez mayores de objetos de hierro fundido no meteoríticos en Mesopotamia , Anatolia y Egipto. [2] Se encontraron diecinueve objetos de hierro meteórico en la tumba del gobernante egipcio Tutankamón , quien murió en 1323 a. C., incluida una daga de hierro con empuñadura de oro, un Ojo de Horus , la cabeza de la momia y dieciséis modelos de herramientas de un artesano. [19] Una espada del Antiguo Egipto con el nombre del faraón Merneptah , así como un hacha de batalla con una hoja de hierro y un mango de bronce decorado con oro, fueron encontrados en la excavación de Ugarit . [18]

Aunque se han encontrado objetos de hierro que datan de la Edad del Bronce en todo el Mediterráneo oriental, el trabajo en bronce parece haber predominado en gran medida durante este período. [20] A medida que la tecnología se difundió, el hierro llegó a reemplazar al bronce como el metal dominante utilizado para herramientas y armas en todo el Mediterráneo oriental (el Levante , Chipre , Grecia , Creta , Anatolia y Egipto). [14]

El hierro se fundía originalmente en hornos de fundición , donde se utilizaban fuelles para forzar el paso del aire a través de una pila de mineral de hierro y carbón ardiendo . El monóxido de carbono producido por el carbón reducía el óxido de hierro del mineral a hierro metálico. Sin embargo, el horno de fundición no estaba lo suficientemente caliente como para fundir el hierro, por lo que el metal se acumulaba en el fondo del horno como una masa esponjosa, o escoria . Luego, los trabajadores lo golpeaban y doblaban repetidamente para expulsar la escoria fundida . Este proceso laborioso y que llevaba mucho tiempo producía hierro forjado , una aleación maleable pero bastante blanda. [21]

Al mismo tiempo que se produjo la transición del bronce al hierro se descubrió la carburación , el proceso de añadir carbono al hierro forjado. Aunque el hierro en bruto contenía algo de carbono, el posterior trabajo en caliente oxidó la mayor parte. Los herreros de Oriente Medio descubrieron que el hierro forjado podía convertirse en un producto mucho más duro calentando la pieza terminada en un lecho de carbón y luego enfriándola en agua o aceite. Este procedimiento convertía las capas externas de la pieza en acero , una aleación de hierro y carburos de hierro , con un núcleo interno de hierro menos quebradizo.

Teorías sobre el origen de la fundición del hierro

El desarrollo de la fundición de hierro se atribuía tradicionalmente a los hititas de Anatolia de la Edad del Bronce Tardía . [22] Se creía que mantenían un monopolio sobre el trabajo del hierro, y que su imperio se había basado en esa ventaja. Según esa teoría, los antiguos Pueblos del Mar , que invadieron el Mediterráneo Oriental y destruyeron el imperio hitita a finales de la Edad del Bronce Tardía, fueron los responsables de difundir el conocimiento por esa región. Esta teoría ya no se sostiene en la corriente principal de la erudición, [22] ya que no hay evidencia arqueológica del supuesto monopolio hitita. Si bien hay algunos objetos de hierro de la Anatolia de la Edad del Bronce Tardía, la cantidad es comparable a los objetos de hierro encontrados en Egipto y otros lugares del mismo período de tiempo, y solo una pequeña cantidad de esos objetos eran armas. [20]

Una teoría más reciente sostiene que el desarrollo de la tecnología del hierro fue impulsado por la interrupción de las rutas comerciales del cobre y el estaño , debido al colapso de los imperios al final de la Edad del Bronce Tardío. [22] Estos metales, especialmente el estaño, no estaban ampliamente disponibles y los trabajadores del metal tenían que transportarlos a largas distancias, mientras que los minerales de hierro estaban ampliamente disponibles. Sin embargo, no se conoce ninguna evidencia arqueológica que sugiera una escasez de bronce o estaño en la Edad del Hierro Temprana. [23] Los objetos de bronce siguieron siendo abundantes, y estos objetos tienen el mismo porcentaje de estaño que los de la Edad del Bronce Tardío.

Subcontinente indio

La historia de la metalurgia ferrosa en el subcontinente indio comenzó en el segundo milenio a. C. Los sitios arqueológicos en las llanuras del Ganges han proporcionado herramientas de hierro que datan entre 1800 y 1200 a. C. [24] A principios del siglo XIII a. C., la fundición de hierro se practicaba a gran escala en la India. [24] En el sur de la India (actual Mysore ) el hierro se utilizó entre los siglos XII y XI a. C. [4] La tecnología de la metalurgia del hierro avanzó en el período políticamente estable de Maurya [25] y durante un período de asentamientos pacíficos en el primer milenio a. C. [4]

En varios yacimientos arqueológicos de la India se han descubierto artefactos de hierro como púas , cuchillos , dagas , puntas de flecha , cuencos , cucharas , cacerolas , hachas , cinceles , tenazas , herrajes para puertas, etc., que datan de entre 600 y 200 a. C. [15] El historiador griego Heródoto escribió el primer relato occidental sobre el uso del hierro en la India. [15] Los textos mitológicos indios, los Upanishads , también mencionan el tejido, la cerámica y la metalurgia. [26] Los romanos tenían en alta estima la excelencia del acero de la India en la época del Imperio Gupta . [27]

Quizás ya en el año 500 a. C., aunque con seguridad en el año 200 d. C., se producía acero de alta calidad en el sur de la India mediante la técnica del crisol . En este sistema, se mezclaban hierro forjado de alta pureza, carbón vegetal y vidrio en un crisol y se calentaban hasta que el hierro se fundía y absorbía el carbono. [28] La cadena de hierro se utilizaba en los puentes colgantes de la India ya en el siglo IV. [29]

El acero Wootz se produjo en la India y Sri Lanka desde alrededor del año 300 a. C. [28] El acero Wootz es famoso desde la Antigüedad Clásica por su durabilidad y capacidad para mantener el filo. Cuando el rey Porus le pidió que seleccionara un regalo, se dice que Alejandro eligió, en lugar de oro o plata , treinta libras de acero. [27] El acero Wootz era originalmente una aleación compleja con hierro como componente principal junto con varios oligoelementos . Estudios recientes han sugerido que sus cualidades pueden haberse debido a la formación de nanotubos de carbono en el metal. [30] Según Will Durant , la tecnología pasó a los persas y de ellos a los árabes que la difundieron por Oriente Medio. [27] En el siglo XVI, los holandeses llevaron la tecnología desde el sur de la India a Europa, donde se produjo en masa. [31]

El acero se producía en Sri Lanka desde el año 300 a. C. [28] mediante hornos impulsados por los vientos monzónicos . Los hornos estaban excavados en las crestas de las colinas y el viento se desviaba hacia los respiraderos mediante largas zanjas. Esta disposición creaba una zona de alta presión en la entrada y una zona de baja presión en la parte superior del horno. Se cree que el flujo permitía alcanzar temperaturas más altas que las que podían producir los hornos accionados por fuelles, lo que daba como resultado un hierro de mejor calidad. [32] [33] [34] El acero fabricado en Sri Lanka se comercializaba ampliamente dentro de la región y en el mundo islámico .

Una de las curiosidades metalúrgicas más importantes del mundo es un pilar de hierro ubicado en el complejo Qutb en Delhi . El pilar está hecho de hierro forjado (98% Fe ), tiene casi siete metros de altura y pesa más de seis toneladas. [35] El pilar fue erigido por Chandragupta II Vikramaditya y ha resistido 1.600 años de exposición a fuertes lluvias con relativamente poca corrosión .

Porcelana

Los historiadores debaten si la metalurgia basada en el hierro fundido se extendió a China desde Oriente Medio. Una teoría sugiere que la metalurgia se introdujo a través de Asia Central. [36] En 2008, se excavaron dos fragmentos de hierro en el yacimiento de Mogou , en Gansu . Se han datado en el siglo XIV a. C., pertenecientes al período de la cultura Siwa , lo que sugiere un origen chino independiente. Uno de los fragmentos estaba hecho de hierro fundido en lugar de hierro meteorítico. [37] [38]

Los primeros artefactos de hierro hechos a partir de lingotes en China datan de finales del siglo IX a. C. [39] El hierro fundido se utilizaba en la antigua China para la guerra, la agricultura y la arquitectura. [9] Alrededor del año 500 a. C., los trabajadores del metal del estado sureño de Wu alcanzaron una temperatura de 1130 °C. A esta temperatura, el hierro se combina con un 4,3 % de carbono y se funde. El hierro líquido se puede fundir en moldes , un método mucho menos laborioso que forjar individualmente cada pieza de hierro a partir de un lingote.

El hierro fundido es bastante frágil y no es adecuado para herramientas de percusión. Se puede descarburar para obtener acero o hierro forjado calentándolo al aire durante varios días. En China, estos métodos de trabajo del hierro se extendieron hacia el norte y, hacia el año 300 a. C., el hierro era el material de elección en toda China para la mayoría de las herramientas y armas. [9] Una fosa común en la provincia de Hebei , que data de principios del siglo III a. C., contiene varios soldados enterrados con sus armas y otros equipos. Los artefactos recuperados de esta fosa están hechos de hierro forjado, hierro fundido, hierro fundido maleable y acero templado, con solo unas pocas armas de bronce, probablemente ornamentales.

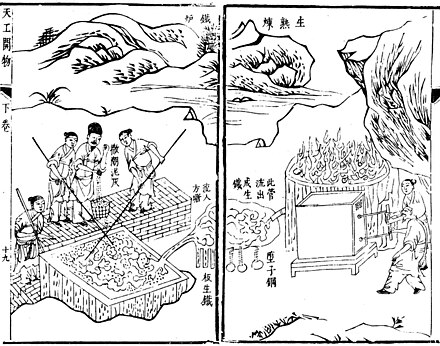

Durante la dinastía Han (202 a. C.-220 d. C.), el gobierno estableció la siderurgia como monopolio estatal, derogado durante la segunda mitad de la dinastía y devuelto al empresariado privado , y construyó una serie de grandes altos hornos en la provincia de Henan , cada uno capaz de producir varias toneladas de hierro por día. En ese momento, los metalúrgicos chinos habían descubierto cómo refinar el arrabio fundido, revolviéndolo al aire libre hasta que perdiera su carbono y pudiera martillarse (forjarse). En chino mandarín moderno , este proceso ahora se llama chao , literalmente saltear . El arrabio se conoce como 'hierro en bruto', mientras que el hierro forjado se conoce como 'hierro cocido'. En el siglo I a. C., los metalúrgicos chinos habían descubierto que el hierro forjado y el hierro fundido podían fundirse juntos para producir una aleación de contenido intermedio de carbono, es decir, acero. [40] [41] [42]

Según la leyenda, la espada de Liu Bang , el primer emperador Han, se fabricó de esta manera. Algunos textos de la época mencionan "armonizar lo duro y lo blando" en el contexto del trabajo del hierro; la frase puede referirse a este proceso. La antigua ciudad de Wan ( Nanyang ) desde el período Han en adelante fue un importante centro de la industria del hierro y el acero. [43] Junto con sus métodos originales de forjar acero, los chinos también habían adoptado los métodos de producción de creación de acero Wootz, una idea importada de la India a China en el siglo V d. C. [44]

Durante la dinastía Han, los chinos también fueron los primeros en aplicar la energía hidráulica (es decir, una rueda hidráulica ) para hacer funcionar los fuelles del alto horno. Esto se registró en el año 31 d. C., como una innovación del ingeniero mecánico y político chino Du Shi , prefecto de Nanyang. [45] Aunque Du Shi fue el primero en aplicar la energía hidráulica a los fuelles en metalurgia, la primera ilustración dibujada e impresa de su funcionamiento con energía hidráulica apareció en 1313 d. C., en el texto de la era de la dinastía Yuan llamado Nong Shu . [46]

En el siglo XI, hay evidencia de la producción de acero en la China Song utilizando dos técnicas: un método "berganesco" que producía acero inferior y heterogéneo y un precursor del proceso Bessemer moderno que utilizaba la descarbonización parcial mediante forjado repetido bajo una ráfaga de aire frío. [47] Para el siglo XI, hubo una gran cantidad de deforestación en China debido a las demandas de carbón vegetal por parte de la industria del hierro. [48] Sin embargo, en ese momento, los chinos habían aprendido a utilizar coque bituminoso para reemplazar el carbón vegetal, y con este cambio en los recursos se salvaron muchos acres de tierras forestales de primera calidad en China. [48]

Edad de Hierro en Europa

El objeto de hierro fundido más antiguo de Europa es una hoja de cuchillo de la cultura de las Catacumbas en la actual Ucrania, que data de alrededor del 2500 a. C. [49] Durante la mayor parte de la Edad del Bronce Medio y Tardío en Europa, el hierro estaba presente, aunque era escaso. Se utilizaba para adornos personales y cuchillos pequeños, para reparaciones de bronces y para artículos bimetálicos. [50] Los primeros hallazgos de hierro fundido de Europa central incluyen un cuchillo o hoz de hierro de Ganovce en Eslovaquia, posiblemente del siglo XVIII a. C., [51] un anillo de hierro de Vorwohlde en Alemania que data de alrededor del siglo XV a. C., [52] y un cincel de hierro de Heegermühle en Alemania que data de alrededor del año 1000 a. C. [53] [54]

La metalurgia del hierro comenzó a practicarse en Escandinavia durante la Edad del Bronce tardía , al menos desde el siglo IX a. C. [55] En el siglo XI a. C., las espadas de hierro reemplazaron a las de bronce en el sur de Europa, especialmente en Grecia, y en el siglo X a. C. el hierro se convirtió en el metal predominante en uso. [56] En la cuenca de los Cárpatos hay un aumento significativo en los hallazgos de hierro que datan del siglo X a. C. en adelante, y algunos hallazgos posiblemente datan del siglo XII a. C. [57] Se han encontrado espadas de hierro en Europa central que datan del siglo X a. C.; sin embargo, la Edad del Hierro comenzó en serio con la cultura de Hallstatt a partir del 800 a. C. [58]

A partir del 500 a. C., la cultura de La Tène vio un aumento significativo en la producción de hierro, y la metalurgia del hierro también se volvió común en el sur de Escandinavia. El norte de Suecia vio la fabricación de acero que se remonta a alrededor del año 0 d. C. a través de la migración de este a oeste de cazadores-recolectores en el Cabo del Norte . [59] [60] La expansión de la herrería en Europa central y occidental está asociada con la expansión celta . Los herreros celtas produjeron acero desde alrededor del 800 a. C. como parte de la producción de espadas, [61] y se encuentran pruebas de la producción de acero con alto contenido de carbono en Gran Bretaña en Broxmouth Hillfort después de alrededor del 490 a. C. [62] En el siglo I a. C., el acero nórdico era famoso por su calidad y buscado por el ejército romano .

La producción anual de hierro del Imperio Romano se estima en 84.750 t . [63]

África subsahariana

El conocimiento científico arqueometalúrgico y el desarrollo tecnológico se originaron en numerosos centros de África; los centros de origen se ubicaron en África Occidental , África Central y África Oriental ; en consecuencia, como estos centros de origen se ubican dentro de África interior, estos desarrollos arqueometalúrgicos son tecnologías nativas africanas. [64] El desarrollo metalúrgico del hierro ocurrió entre el 2631 a. C. y el 2458 a. C. en Lejja, en Nigeria, entre el 2136 a. C. y el 1921 a. C. en Obui, en la República Centroafricana, entre el 1895 a. C. y el 1370 a. C. en Tchire Ouma 147, en Níger, y entre el 1297 a. C. y el 1051 a. C. en Dekpassanware, en Togo. [64]

Aunque existe cierta incertidumbre, algunos arqueólogos creen que la metalurgia del hierro se desarrolló de forma independiente en el África subsahariana (posiblemente en África occidental). [65] [66]

Los habitantes de Termit, en el este de Níger , fundían hierro alrededor del año 1500 a. C. [67]

En la región de los montes Aïr , en Níger, también hay indicios de una fundición independiente de cobre entre los años 2500 y 1500 a. C. El proceso no estaba en un estado desarrollado, lo que indica que la fundición no era algo ajeno. Alcanzó su madurez alrededor del año 1500 a. C. [68]

También se han excavado yacimientos arqueológicos que contienen hornos de fundición de hierro y escoria en yacimientos de la región Nsukka , en el sudeste de Nigeria, en lo que hoy es Igboland : datan del año 2000 a. C. en el yacimiento de Lejja (Eze-Uzomaka 2009) [69] [66] y del 750 a. C. en el yacimiento de Opi (Holl 2009). [66] El yacimiento de Gbabiri (en la República Centroafricana) ha aportado pruebas de metalurgia del hierro, a partir de un horno de reducción y un taller de herrería; con fechas más tempranas de 896-773 a. C. y 907-796 a. C. respectivamente. [70] De forma similar, la fundición en hornos de tipo bloomery aparece en la cultura Nok de Nigeria central alrededor del 550 a. C. y posiblemente unos siglos antes. [6] [7] [71] [ dudoso – discutir ] [65] [70]

También hay evidencia de que el acero al carbono fue fabricado en Tanzania occidental por los antepasados del pueblo Haya hace entre 2.300 y 2.000 años (alrededor del 300 a. C. o poco después) mediante un complejo proceso de "precalentamiento" que permitía que las temperaturas dentro de un horno alcanzaran entre 1.300 y 1.400 °C. [72] [73] [74] [75] [76] [77]

El trabajo del hierro y el cobre se extendió hacia el sur a través del continente, llegando al Cabo alrededor del año 200 d. C. [6] [7] El uso generalizado del hierro revolucionó a las comunidades agrícolas de habla bantú que lo adoptaron, expulsando y absorbiendo las herramientas de piedra que utilizaban las sociedades de cazadores-recolectores que encontraron a medida que se expandían para cultivar áreas más amplias de sabana . Los hablantes bantú tecnológicamente superiores se extendieron por el sur de África y se volvieron ricos y poderosos, produciendo hierro para herramientas y armas en grandes cantidades industriales. [6] [7]

Los primeros registros de hornos de tipo bloomery en África Oriental son descubrimientos de hierro fundido y carbono en Nubia que datan entre los siglos VII y VI a.C., [78] [79] [80] particularmente en Meroe , donde se sabe que hubo antiguos bloomerys que producían herramientas de metal para los nubios y los kushitas y generaban excedentes para su economía.

Mundo islámico medieval

La tecnología del hierro avanzó aún más gracias a varias invenciones en el Islam medieval , durante la Edad de Oro islámica . En el siglo XI, todas las provincias del mundo musulmán tenían estos molinos industriales en funcionamiento, desde la España islámica y el norte de África en el oeste hasta Oriente Medio y Asia central en el este. [81] También hay referencias del siglo X al hierro fundido , así como evidencia arqueológica del uso de altos hornos en los imperios ayubí y mameluco a partir del siglo XI, lo que sugiere una difusión de la tecnología metalúrgica china al mundo islámico. [82]

Uno de los aceros más famosos producidos en el Cercano Oriente medieval fue el acero de Damasco utilizado para la fabricación de espadas , y producido principalmente en Damasco , Siria , en el período de 900 a 1750. Este se produjo utilizando el método de acero al crisol , basado en el anterior acero wootz indio . Este proceso fue adoptado en el Medio Oriente utilizando aceros producidos localmente. El proceso exacto sigue siendo desconocido, pero permitió que los carburos precipitaran como micropartículas dispuestas en láminas o bandas dentro del cuerpo de una hoja. Los carburos son mucho más duros que el acero con bajo contenido de carbono circundante, por lo que los herreros podían producir un borde que cortara materiales duros con los carburos precipitados, mientras que las bandas de acero más blando permitían que la espada en su conjunto permaneciera resistente y flexible. Un equipo de investigadores con sede en la Universidad Técnica de Dresde que utiliza rayos X y microscopía electrónica para examinar el acero de Damasco descubrió la presencia de nanocables de cementita [83] y nanotubos de carbono . [84] Peter Paufler, miembro del equipo de Dresde, dice que estas nanoestructuras le dan al acero de Damasco sus propiedades distintivas [85] y son el resultado del proceso de forjado . [85] [30]

Europa medieval y moderna

Durante muchos siglos no se produjo ningún cambio fundamental en la tecnología de producción de hierro en Europa. Los trabajadores del metal europeos siguieron produciendo hierro en hornos de fundición. Sin embargo, la época medieval trajo consigo dos avances: el uso de la energía hidráulica en el proceso de fundición en varios lugares (descrito anteriormente) y la primera producción europea de hierro fundido.

Bloomeries energizadas

En algún momento del período medieval, se aplicó la energía hidráulica al proceso de fraguado. Es posible que esto sucediera en la abadía cisterciense de Clairvaux ya en 1135, pero sin duda se utilizó a principios del siglo XIII en Francia y Suecia. [86] En Inglaterra , la primera evidencia documental clara de esto son los relatos de una forja del obispo de Durham , cerca de Bedburn en 1408, [87] pero esa ciertamente no fue la primera herrería de este tipo. En el distrito de Furness de Inglaterra, las fraguas eléctricas se utilizaron hasta principios del siglo XVIII, y cerca de Garstang hasta aproximadamente 1770.

La fragua catalana era una variedad de fragua mecánica. Las fraguas con aire caliente se utilizaban en el norte del estado de Nueva York a mediados del siglo XIX.

Alto horno

El método preferido de producción de hierro en Europa hasta el desarrollo del proceso de pudling en 1783-84. El desarrollo del hierro fundido se retrasó en Europa porque el hierro forjado era el producto deseado y el paso intermedio para producir hierro fundido implicaba un alto horno costoso y un mayor refinado del arrabio para convertirlo en hierro fundido, lo que luego requería una conversión intensiva en mano de obra y capital a hierro forjado. [11]

Durante buena parte de la Edad Media, en Europa occidental, el hierro se fabricaba aún mediante la transformación de las lingotes de hierro en hierro forjado. Algunas de las primeras fundiciones de hierro de Europa se produjeron en Suecia, en dos yacimientos, Lapphyttan y Vinarhyttan, entre 1150 y 1350. Algunos estudiosos han especulado con que los mongoles siguieron esta práctica a través de Rusia hasta estos yacimientos, pero no hay pruebas claras de esta hipótesis y, desde luego, no explicaría las dataciones premongoles de muchos de estos centros de producción de hierro. En cualquier caso, a finales del siglo XIV, empezó a formarse un mercado para los productos de hierro fundido, a medida que se desarrollaba la demanda de balas de cañón de hierro fundido.

Fragua de gala

Un método alternativo para descarburar el arrabio era la forja de refinación , que parece haber sido ideada en la región de Namur en el siglo XV. A finales de ese siglo, este proceso valón se extendió al Pay de Bray en el límite oriental de Normandía , y luego a Inglaterra, donde se convirtió en el principal método de fabricación de hierro forjado en 1600. Fue introducido en Suecia por Louis de Geer a principios del siglo XVII y se utilizó para fabricar el hierro molido preferido por los fabricantes de acero ingleses.

Una variante de este método fue la forja alemana , que se convirtió en el principal método de producción de hierro en barra en Suecia.

Proceso de cementación

A principios del siglo XVII, los trabajadores del hierro de Europa occidental habían desarrollado el proceso de cementación para carburar el hierro forjado . Las barras de hierro forjado y el carbón se empaquetaban en cajas de piedra, luego se sellaban con arcilla para mantenerlas a fuego rojo continuamente atendidas en un estado libre de oxígeno sumergidas en carbono casi puro (carbón vegetal) durante hasta una semana. Durante este tiempo, el carbono se difundía en las capas superficiales del hierro, produciendo acero de cemento o acero blíster , también conocido como cementado, donde las partes envueltas en hierro (la hoja del pico o hacha) se volvían más duras, por ejemplo, que la cabeza del martillo de un hacha o el zócalo del eje que podrían estar aislados por arcilla para mantenerlos alejados de la fuente de carbono. El lugar más antiguo donde se utilizó este proceso en Inglaterra fue en Coalbrookdale desde 1619, donde Sir Basil Brooke tenía dos hornos de cementación (recientemente excavados en 2001-2005 [88] ). Durante un tiempo, en la década de 1610, fue propietario de una patente sobre el proceso, pero tuvo que renunciar a ella en 1619. Probablemente utilizó hierro del Bosque de Dean como materia prima, pero pronto se descubrió que el hierro molido era más adecuado. La calidad del acero podía mejorarse mediante el proceso de desbaste , lo que producía el llamado acero de corte.

Acero de crisol

En la década de 1740, Benjamin Huntsman descubrió un método para fundir acero blíster, fabricado mediante el proceso de cementación, en crisoles. El acero de crisol resultante , generalmente fundido en lingotes, era más homogéneo que el acero blíster. [11] : 145

La transición a la Coca-Cola en Inglaterra

Principios

La fundición temprana de hierro utilizaba carbón vegetal como fuente de calor y agente reductor. En el siglo XVIII, la disponibilidad de madera para fabricar carbón vegetal limitaba la expansión de la producción de hierro, por lo que Inglaterra pasó a depender cada vez más de una parte considerable del hierro que necesitaba su industria de Suecia (desde mediados del siglo XVII) y luego, desde aproximadamente 1725, también de Rusia. [ cita requerida ] La fundición con carbón (o su derivado , el coque ) fue un objetivo largamente buscado. La producción de arrabio con coque probablemente fue lograda por Dud Dudley alrededor de 1619, [89] y con un combustible mixto hecho de carbón y madera nuevamente en la década de 1670. Sin embargo, esto probablemente fue solo un éxito tecnológico más que comercial. Shadrach Fox puede haber fundido hierro con coque en Coalbrookdale en Shropshire en la década de 1690, pero solo para fabricar balas de cañón y otros productos de hierro fundido como proyectiles. Sin embargo, en la paz después de la Guerra de los Nueve Años , no hubo demanda de estos. [90] [91]

Abraham Darby y sus sucesores

En 1707, Abraham Darby I patentó un método para fabricar ollas de hierro fundido. Sus ollas eran más delgadas y, por lo tanto, más baratas que las de sus rivales. Al necesitar un mayor suministro de hierro en lingotes, alquiló el alto horno de Coalbrookdale en 1709. Allí fabricó hierro utilizando coque, estableciendo así el primer negocio exitoso en Europa en hacerlo. Sus productos eran todos de hierro fundido, aunque sus sucesores inmediatos intentaron (con poco éxito comercial) convertirlo en hierro en barras. [92]

Hasta mediados de la década de 1750, el hierro en barras se siguió fabricando con arrabio de carbón. En 1755, Abraham Darby II (con socios) abrió un nuevo horno que utilizaba coque en Horsehay , Shropshire, y a este le siguieron otros. Estos suministraban arrabio de coque a las forjas de refinación del tipo tradicional para la producción de hierro en barras . El motivo de la demora sigue siendo controvertido. [93]

Nuevos procesos de forja

Fue sólo después de esto que se empezaron a idear medios económicamente viables para convertir el arrabio en barras de hierro. En la década de 1760 se ideó un proceso conocido como encapsulado y estampado , que se mejoró en la de 1770 y parece haber sido ampliamente adoptado en las Midlands occidentales a partir de 1785 aproximadamente. Sin embargo, este proceso fue reemplazado en gran medida por el proceso de pudling de Henry Cort , patentado en 1784, pero probablemente sólo se hizo funcionar con arrabio gris en 1790 aproximadamente. Estos procesos permitieron la gran expansión en la producción de hierro que constituye la Revolución Industrial para la industria del hierro. [94]

A principios del siglo XIX, Hall descubrió que la adición de óxido de hierro a la carga del horno de pudling provocaba una reacción violenta en la que el arrabio se descarburaba ; esta reacción se conoció como "pudling húmedo". También se descubrió que era posible producir acero deteniendo el proceso de pudling antes de que se completara la descarburación.

Ráfaga de aire caliente

La eficiencia del alto horno mejoró con el cambio al sistema de aire caliente , patentado por James Beaumont Neilson en Escocia en 1828. [89] Esto redujo aún más los costos de producción. En pocas décadas, la práctica era tener una "estufa" tan grande como el horno al lado, hacia la cual se dirigía y quemaba el gas residual (que contenía CO) del horno. El calor resultante se usaba para precalentar el aire que se inyectaba en el horno. [95]

Fabricación industrial de acero

Aparte de cierta producción de acero encharcado , el acero inglés siguió fabricándose mediante el proceso de cementación, a veces seguido de refundición para producir acero al crisol. Se trataba de procesos por lotes cuya materia prima era el hierro en barras, en particular el hierro molido sueco.

El problema de la producción masiva de acero barato fue resuelto en 1855 por Henry Bessemer, con la introducción del convertidor Bessemer en su acería de Sheffield , Inglaterra. (Un convertidor temprano todavía puede verse en el Museo de la Isla Kelham de la ciudad ). En el proceso Bessemer, el arrabio fundido del alto horno se cargaba en un gran crisol y luego se soplaba aire a través del hierro fundido desde abajo, encendiendo el carbono disuelto del coque. A medida que el carbono se quemaba, el punto de fusión de la mezcla aumentaba, pero el calor del carbono en combustión proporcionaba la energía adicional necesaria para mantener la mezcla fundida. Una vez que el contenido de carbono en la masa fundida había bajado al nivel deseado, se cortaba la corriente de aire: un convertidor Bessemer típico podía convertir un lote de 25 toneladas de arrabio en acero en media hora.

En la década de 1860, el desarrollo de hornos regenerativos y revestimientos refractarios de mayor temperatura permitieron fundir acero en un hogar abierto . Este proceso era lento y consumía mucha energía, pero permitió controlar mejor la composición química del producto y reciclar la chatarra de hierro.

El revestimiento refractario ácido de los convertidores Bessemer y de los primeros hornos de hogar abierto no permitía eliminar el fósforo del acero con cal, lo que prolongaba la vida de los hornos de pudling para utilizar los minerales de hierro fosfóricos abundantes en Europa continental. Sin embargo, en la década de 1870 se desarrolló el proceso Gilchrist-Thomas y, más tarde, también se adoptó el revestimiento básico para los hornos de hogar abierto.

Finalmente, en 1952 se introdujo en las instalaciones de Voest-Alpine el proceso básico de oxígeno , una modificación del proceso básico Bessemer que inyecta oxígeno desde arriba del acero (en lugar de burbujear aire desde abajo), lo que reduce la cantidad de nitrógeno que absorbe el acero. El proceso básico de oxígeno se utiliza en todas las acerías modernas; el último convertidor Bessemer de los EE. UU. se retiró en 1968. Además, en las últimas tres décadas se ha producido un aumento masivo del negocio de las miniacerías, en las que solo se funde acero de desecho con un horno de arco eléctrico . Al principio, estas acerías solo producían productos en barra, pero desde entonces se han expandido a productos planos y pesados, que antes eran dominio exclusivo de las acerías integradas.

Hasta estos avances del siglo XIX, el acero era un producto caro y solo se utilizaba para un número limitado de propósitos en los que se necesitaba un metal particularmente duro o flexible, como en los bordes cortantes de herramientas y resortes. La amplia disponibilidad de acero barato impulsó la Segunda Revolución Industrial y la sociedad moderna tal como la conocemos. El acero dulce finalmente reemplazó al hierro forjado para casi todos los propósitos, y el hierro forjado ya no se produce comercialmente. Con pequeñas excepciones, los aceros aleados solo comenzaron a fabricarse a fines del siglo XIX. El acero inoxidable se desarrolló en vísperas de la Primera Guerra Mundial y no se usó ampliamente hasta la década de 1920.

Industria siderúrgica moderna

La industria siderúrgica suele considerarse un indicador de progreso económico, debido al papel fundamental que desempeña el acero en el desarrollo económico general y de infraestructura . [96] En 1980, había más de 500.000 trabajadores siderúrgicos en Estados Unidos. En 2000, el número de trabajadores siderúrgicos había caído a 224.000. [97]

El auge económico en China y la India provocó un aumento masivo en la demanda de acero. Entre 2000 y 2005, la demanda mundial de acero aumentó un 6%. Desde 2000, varias empresas siderúrgicas indias [98] y chinas han ganado prominencia, [ ¿según quién? ] como Tata Steel (que compró Corus Group en 2007), Baosteel Group y Shagang Group . Sin embargo, a partir de 2017 [update], ArcelorMittal es el mayor productor de acero del mundo . [99] En 2005, el British Geological Survey declaró que China era el principal productor de acero con aproximadamente un tercio de la participación mundial; Japón, Rusia y los EE. UU. le siguieron respectivamente. [100]

La gran capacidad de producción de acero genera una cantidad significativa de emisiones de dióxido de carbono inherentes a la ruta de producción principal. En 2019, se estimó que entre el 7 y el 9 % de las emisiones mundiales de dióxido de carbono se debían a la industria siderúrgica. [101] Se espera que la reducción de estas emisiones se derive de un cambio en la ruta de producción principal, utilizando coques, un mayor reciclaje del acero y la aplicación de tecnología de captura y almacenamiento de carbono o de captura y utilización de carbono.

En 2008, el acero empezó a cotizarse como materia prima en la Bolsa de Metales de Londres . A fines de 2008, la industria siderúrgica enfrentó una fuerte recesión que llevó a muchos recortes. [102]

Véase también

- Bintie , un tipo de hierro refinado

- Historia de la fabricación de acero

- Edad de Hierro

- Lista de aleaciones

- Cultura Nok

- Metalurgia extractiva no ferrosa

- Metalurgia romana

Citas

- ^ Rehren, T. (2013). "Cuentas de hierro egipcias de 5000 años de antigüedad hechas de hierro meteorítico martillado" (PDF) . Journal of Archaeological Science . 40 (12): 4785–4792. doi : 10.1016/j.jas.2013.06.002 .

- ^ abcdefg Photos, E. (1989). "La cuestión del hierro rico en níquel fundido versus el hierro meteorítico: evidencia arqueológica y resultados experimentales". Arqueología mundial . 20 (3): 403–421. doi :10.1080/00438243.1989.9980081. JSTOR 124562. S2CID 5908149.

- ^ Riederer, Josef; Wartke, Ralf-B.: "Hierro", Cancik, Hubert; Schneider, Helmuth (eds.): El nuevo Pauly de Brill , Brill 2009

- ^ abc Antigüedad temprana Por IM Drakonoff. 1991. University of Chicago Press . ISBN 0-226-14465-8 . pág. 372.

- ^ Rao, Kp (2018). "La Edad del Hierro en el Sur de la India: Telangana y Andhra Pradesh". En Uesugi, Akinori (ed.). La Edad del Hierro en el Sur de Asia. Grupo de Investigación de Arqueología del Sur de Asia. ISBN 978-4-9909150-1-8. Recuperado el 12 de abril de 2022 .

- ^ abcd Miller, Duncan E.; van der Merwe, NJ (1994). "Trabajos de metales tempranos en el África subsahariana: una revisión de investigaciones recientes". Revista de Historia Africana . 35 : 1–36. doi :10.1017/s0021853700025949. S2CID 162330270.

- ^ abcd Stuiver, Minze; van der Merwe, NJ (1968). "Cronología radiocarbonada de la Edad del Hierro en el África subsahariana". Antropología actual . 9 : 54–58. doi :10.1086/200878. S2CID 145379030.

- ^ Villanueva (1978).

- ^ abc Donald B. Wagner (1993). Hierro y acero en la antigua China . Brill. pág. 408. ISBN 978-90-04-09632-5.

- ^ Williams, David (1867), "The Iron Age [revista semanal]", Iron Age , Nueva York: David Williams, ISSN 0021-1508, LCCN sc82008005, OCLC 5257259

- ^abc Tylecote (1992).

- ^ desde Tylecote (1992). pág. 3.

- ^ Veenhof, Klaas ; Eidem, Jesper (2008). Mesopotamia: Annäherungen. San Pablo. pag. 84.ISBN 978-3-525-53452-6.

- ^ ab Waldbaum (1978). págs. 56–58.

- ^ abc Marco Ceccarelli (2000). Simposio internacional sobre historia de máquinas y mecanismos: actas del Simposio HMM . Springer. ISBN 0-7923-6372-8 . pág. 218.

- ^ White, WC: "La cultura del bronce en la antigua China", pág. 208. University of Toronto Press, 1956.

- ^ Collins, Rober O. y Burns, James M. La historia del África subsahariana . Nueva York: Cambridge University Press, pág. 37. ISBN 978-0-521-68708-9 .

- ^ de Richard Cowen, La edad del hierro , capítulo 5 de una serie de ensayos sobre geología, historia y gente que preparan para un curso de la Universidad de California en Davis. Versión en línea Archivado el 14 de marzo de 2010 en Wayback Machine . Consultado el 11 de febrero de 2010.

- ^ La tumba de Tutankamón: descubierta por el difunto conde de Carnarvon y Howard Carter, volumen 3

- ^ por Waldbaum (1978): 23.

- ^ Smil, Vaclav (2016). Still the Iron Age [La Edad del Hierro] . Oxford, Inglaterra: Butterworth-Heinemann. pp. 2–5. ISBN 978-0128042335.

- ^ abc Muhly, James D. 'Metalworking/Mining in the Levant' págs. 174-183 en Arqueología del Cercano Oriente ed. Suzanne Richard (2003), págs. 179-180.

- ^ Muhly 2003: 180.

- ^ ab Tewari, Rakesh (2003). "Los orígenes del trabajo del hierro en la India: nueva evidencia de la llanura central del Ganges y los Vindhyas orientales" (PDF) . Antiquity . 77 (297): 536–544. CiteSeerX 10.1.1.403.4300 . doi :10.1017/s0003598x00092590. S2CID 14951163. Archivado (PDF) desde el original el 2016-03-05.

- ^ JF Richards y otros (2005). La nueva historia de Cambridge de la India . Cambridge University Press. ISBN 0-521-36424-8 . pág. 64.

- ^ Patrick Olivelle (1998). Upanishads . Oxford University Press. ISBN 0-19-283576-9 . Pág. xxix.

- ^ abc Will Durant (), La historia de la civilización I: Nuestra herencia oriental

- ^ abc G. Juleff (1996). "Una antigua tecnología de fundición de hierro impulsada por el viento en Sri Lanka". Nature . 379 (3): 60–63. Bibcode :1996Natur.379...60J. doi :10.1038/379060a0. S2CID 205026185.

- ^ "Puente colgante: ingeniería". britannica.com . Archivado desde el original el 16 de octubre de 2007.

- ^ ab Sanderson, Katharine (15 de noviembre de 2006). "El corte más afilado de una espada de nanotubos: la nanotecnología del carbono puede haber dado filo a las espadas de Damasco". Nature . doi : 10.1038/news061113-11 . S2CID 136774602. Archivado desde el original el 19 de noviembre de 2006 . Consultado el 17 de noviembre de 2006 .

- ^ Roy Porter (2003). Historia de la ciencia en Cambridge . Cambridge University Press. ISBN 0-521-57199-5 . pág. 684.

- ^ Juleff, G. (1996). "Una antigua tecnología de fundición de hierro impulsada por el viento en Sri Lanka". Nature . 379 (3): 60–63. Bibcode :1996Natur.379...60J. doi :10.1038/379060a0. S2CID 205026185.

- ^ "Software ANSYS Fluent: simulación CFD". Archivado desde el original el 21 de febrero de 2009. Consultado el 23 de enero de 2009 .

- ^ Simulación de flujos de aire a través de un horno impulsado por energía eólica en Sri Lanka, enviado a J. Arch. Sci, 2003.

- ^ R. Balasubramaniam (2002), Delhi Iron Pillar: New Insights . Aryan Books International, Delhi ISBN 81-7305-223-9 . "Reseña: Delhi Iron Pillar: New Insights". Archivado desde el original el 27 de septiembre de 2007 . Consultado el 27 de abril de 2007 . "Lista de publicaciones sobre arqueometalurgia india". Archivado desde el original el 12 de marzo de 2007. Consultado el 27 de abril de 2007 .

- ^ Pigott, Vincent C. (1999). La arqueometalurgia del Viejo Mundo asiático . Filadelfia: Museo de Arqueología y Antropología de la Universidad de Pensilvania. ISBN 0-924171-34-0 , pág. 8.

- ^ Chen, Jianli, Mao, Ruilin, Wang, Hui, Chen, Honghai, Xie, Yan, Qian, Yaopeng, 2012. Los objetos de hierro desenterrados de las tumbas de la cultura Siwa en Mogou, Gansu, y el origen de la tecnología de fabricación de hierro en China. Wenwu (Cult. Relics) 8, 45–53 (en chino)

- ^ p. xl, Diccionario histórico de la guerra griega antigua, J. Woronoff e I. Spence

- ^ Wengcheong Lam (2014). ¿Todo lo viejo se vuelve nuevo otra vez? Replanteando la transición a la producción de hierro fundido en las llanuras centrales de China . Universidad China de Hong Kong. pág. 519.

- ^ Needham (1986). Vol. 4, Parte 3, pág. 197.

- ^ Needham (1986). Vol. 4, Parte 3, pág. 277.

- ^ Needham (1986). Vol. 4, Parte 3, pág. 563.

- ^ Needham (1986). Vol. 4, Parte 3, pág. 86.

- ^ Needham (1986). Vol. 4, Parte 1, pág. 282.

- ^ Needham (1986). Vol. 4, Parte 2, pág. 370.

- ^ Needham (1986). Vol. 4, Parte 2, pág. 371.

- ^ Hartwell, Robert (1966). "Mercados, tecnología y estructura de la empresa en el desarrollo de la industria siderúrgica china del siglo XI". Revista de historia económica . 26 : 53–54. doi :10.1017/S0022050700061842. S2CID 154556274.

- ^ ab (2006). 158.

- ^ Anthony, David (2007). El caballo, la rueda y el lenguaje . Princeton University Press. pág. 336. ISBN 978-0-691-05887-0Un aspecto poco

apreciado de la metalurgia esteparia de la Edad del Bronce Temprano y la Edad del Bronce Medio fue su experimentación con el hierro. ... Una tumba del período de las catacumbas en Gerasimovka en el río Donets (Rusia occidental/Ucrania), probablemente datada alrededor del 2500 a. C., contenía un cuchillo con un mango de bronce arsenical y una hoja de hierro. El hierro no contenía magnetita ni níquel, como sería de esperar en el hierro meteórico, por lo que se cree que fue forjado. Los objetos de hierro eran raros, pero formaban parte de los experimentos realizados por los orfebres esteparios durante la Edad del Bronce Temprano y la Edad del Bronce Medio.

- ^ "La Edad del Hierro". Enciclopedia Británica .

- ^ Hansen, Svend (2019). "El castro de Teleac y Early Iron en el sur de Europa". En Hansen, Svend; Krause, Rüdiger (eds.). Fortalezas de la Edad del Bronce en Europa. Editorial Dr. Rudolf Habelt GmbH, Bonn. pag. 204.

- ^ Turnbull, Anne (1984). Del bronce al hierro: la presencia del hierro en la Edad del Bronce británica tardía (PhD). Universidad de Edimburgo. pág. 24. S2CID 164098953.

- ^ "Vida y creencias en la Edad del Bronce: disco de cinturón de Heegermühle". Neues Museum .

- ^ "Der Depotfund von Heegermühle bei Eberswalde". Askanier-welten.de .

- ^ Lund, Julie; Melheim, Lene (2011). "Cara y cruz: mentes y cuerpos: reconsideración del tesoro de Vestby de la Edad del Bronce Tardío". Revista Europea de Arqueología . 14 (3): 441–464.

La tecnología del hierro se practicaba en la región nórdica al menos desde el siglo IX a. C. (Hjärthner-Holdar 1993; Serning 1984)

- ^ Hansen, Svend (2019). "El castro de Teleac y Early Iron en el sur de Europa". En Hansen, Svend; Krause, Rüdiger (eds.). Fortalezas de la Edad del Bronce en Europa. Editorial Dr. Rudolf Habelt GmbH, Bonn. págs. 204-206.

- ^ Hansen, Svend (2019). "El castro de Teleac y Early Iron en el sur de Europa". En Hansen, Svend; Krause, Rüdiger (eds.). Fortalezas de la Edad del Bronce en Europa. Editorial Dr. Rudolf Habelt GmbH, Bonn. pag. 214.

- ^ Hansen, Svend (2019). "El castro de Teleac y Early Iron en el sur de Europa". En Hansen, Svend; Krause, Rüdiger (eds.). Fortalezas de la Edad del Bronce en Europa. Editorial Dr. Rudolf Habelt GmbH, Bonn. pag. 211.

- ^ Gjordes stål i norr samtidigt som i romarriket - nu väntas historien skrivas om: SVT

- ^ Tre frågor om: Så avancerad var ståltillverkningen i norr för 2000 år sedán; TSV

- ^ Wells, Peter (1995). "Recursos e industria". En Green, Miranda (ed.). El mundo celta. Routledge. pág. 218. ISBN 9781135632434.

- ^ "El fuerte de Broxmouth en East Lothian revela un filo de acero". BBC News . 15 de enero de 2014.

- ^ Craddock, Paul T. (2008): "Minería y metalurgia", en: Oleson, John Peter (ed.): El manual de Oxford de ingeniería y tecnología en el mundo clásico , Oxford University Press, ISBN 978-0-19-518731-1 , pág. 108

- ^ ab Bandama, Foreman; Babalola, Abidemi Babatunde (13 de septiembre de 2023). "Ciencia, no magia negra: producción de metal y vidrio en África". African Archaeological Review . 40 (3): 531–543. doi : 10.1007/s10437-023-09545-6 . ISSN 0263-0338. OCLC 10004759980. S2CID 261858183.

- ^ ab Eggert (2014). págs. 51–59.

- ^ abc Holl, Augustin FC (6 de noviembre de 2009). "Metalurgias tempranas de África occidental: nuevos datos y antigua ortodoxia". Journal of World Prehistory . 22 (4): 415–438. doi :10.1007/s10963-009-9030-6. S2CID 161611760.

- ^ El hierro en África: una revisión de la historia Archivado el 25 de octubre de 2008 en Wayback Machine – Unesco (2002)

- ^ Ehret, Christopher (2002). Las civilizaciones de África . Charlottesville: Universidad de Virginia, págs. 136, 137. ISBN 0-8139-2085-X .

- ^ Eze-Uzomaka, Pamela. "El hierro y su influencia en el yacimiento prehistórico de Lejja". Academia.edu . Universidad de Nigeria, Nsukka, Nigeria . Consultado el 12 de diciembre de 2014 .

- ^ ab Eggert (2014). págs. 53–54.

- ^ Tylecote (1975) (ver abajo)

- ^ Schmidt, Peter; Avery, Donald (1978). "Fundición compleja de hierro y cultura prehistórica en Tanzania". Science . 201 (4361): 1085–1089. Bibcode :1978Sci...201.1085S. doi :10.1126/science.201.4361.1085. JSTOR 1746308. PMID 17830304. S2CID 37926350.

- ^ Schmidt, Peter; Avery, Donald (1983). "Más evidencia de una tecnología avanzada del hierro prehistórico en África". Revista de arqueología de campo . 10 (4): 421–434. doi :10.1179/009346983791504228.

- ^ Schmidt, Peter (1978). Arqueología histórica: un enfoque estructural en una cultura africana . Westport, CT: Greenwood Press.

- ^ Avery, Donald; Schmidt, Peter (1996). "Precalentamiento: ¿práctica o ilusión?". La cultura y la tecnología de la producción africana de hierro . Gainesville: University of Florida Press. págs. 267–276.

- ^ Schmidt, Peter (2019). "La ciencia en África: una historia de ingenio e invención en la tecnología del hierro africana". En Worger, W; Ambler, C; Achebe, N (eds.). Un compañero para la historia africana . Hoboken, NJ: Wiley Blackwell. págs. 267–288.

- ^ Childs, S. Terry (1996). "Historia tecnológica y cultura en Tanzania occidental". En Schmidt, P. (ed.). La cultura y la tecnología de la producción de hierro en África . Gainesville, FL: University of Florida Press.

- ^ Collins, Robert O.; Burns, James M. (2007). Una historia del África subsahariana. Cambridge University Press. ISBN 978-0521867467– a través de Google Books.

- ^ Edwards, David N. (2004). El pasado nubio: una arqueología del Sudán. Taylor & Francis. ISBN 978-0203482766– a través de Google Books.

- ^ Humphris J, Charlton MF, Keen J, Sauder L, Alshishani F (junio de 2018). "Fundición de hierro en Sudán: arqueología experimental en la ciudad real de Meroe". Revista de arqueología de campo . 43 (5): 399–416. doi : 10.1080/00934690.2018.1479085 .

- ^ Lucas 2005, págs. 10–11, 27.

- ^ RL Miller (octubre de 1988). "Ahmad Y. Al-Hassan y Donald R. Hill, 'Tecnología islámica: una historia ilustrada'". Historia médica . 32 (4): 466–467. doi : 10.1017/s0025727300048602 .

- ^ Kochmann, W.; Reibold M.; Goldberg R.; Hauffe W.; Levin AA; Meyer DC; Stephan T.; Müller H.; Belger A.; Paufler P. (2004). "Nanocables en acero de Damasco antiguo". Revista de aleaciones y compuestos . 372 (1–2): L15–L19. doi :10.1016/j.jallcom.2003.10.005. ISSN 0925-8388.

Levin, AA; Meyer, DC; Reibold, M.; Kochmann, W.; Pätzke, N.; Paufler, P. (2005). "Microestructura de un sable de Damasco genuino" (PDF) . Crystal Research and Technology . 40 (9): 905–916. doi :10.1002/crat.200410456. S2CID 96560374. Archivado (PDF) desde el original el 2007-08-09. - ^ Reibold, M.; Levin AA; Kochmann W.; Pätzke N.; Meyer DC (16 de noviembre de 2006). "Materiales: nanotubos de carbono en un antiguo sable de Damasco". Nature . 444 (7117): 286. Bibcode :2006Natur.444..286R. doi : 10.1038/444286a . PMID 17108950. S2CID 4431079.

- ^ ab "Estudio revela que la agudeza y la fuerza de las espadas legendarias provienen de los nanotubos". news.nationalgeographic.com . Archivado desde el original el 28 de enero de 2016.

- ^ Lucas 2005, pág. 19.

- ^ Tylecote (1992). pág. 76.

- ^ Belford y Ross, artículo: Fabricación de acero en Inglaterra en el siglo XVII: la excavación de dos hornos de cementación en Coalbrookdale Archivado el 10 de mayo de 2018 en Wayback Machine , Academia.edu, fecha de acceso = 30 de marzo de 2017

- ^ ab Howe, Henry Marion (1911). . En Chisholm, Hugh (ed.). Encyclopædia Britannica . Vol. 14 (11.ª ed.). Cambridge University Press. pág. 803.

- ^ King, PW (2002). "La contribución de Dud Dudley a la metalurgia". Metalurgia histórica . 36 (1): 43–53.

- ^ King, PW (2001). "Sir Clement Clerke y la adopción del carbón en la metalurgia". Trans. Newcomen Soc . 73 (1): 33–52. doi :10.1179/tns.2001.002. S2CID 112533187.

- ^ A. Raistrick, Una dinastía de fundidores de hierro (1953; 1989); N. Cox, 'Imaginación e innovación de un pionero industrial: el primer Abraham Darby' Industrial Archaeology Review 12(2) (1990), 127–144.

- ^ A. Raistrick, Dinastía ; CK Hyde, Cambio tecnológico y la industria del hierro británica 1700–1870 (Princeton, 1977), 37–41; PW King, 'El comercio del hierro en Inglaterra y Gales 1500–1815' (tesis doctoral, Universidad de Wolverhampton, 2003), 128–141.

- ^ GR Morton y N. Mutton, 'La transición al proceso de pudling de Cort' Journal of Iron and Steel Institute 205(7) (1967), 722–728; RA Mott (ed. P. Singer), Henry Cort: El gran refinador: creador del hierro encharcado (1983); PW King, 'Iron Trade', 185–193.

- ^ A. Birch, Historia económica de la industria británica del hierro y el acero , 181–189; CK Hyde, Cambio tecnológico y la industria del hierro británica (Princeton 1977), 146–159.

- ^ "Industria del acero". Archivado desde el original el 18 de junio de 2009. Consultado el 12 de julio de 2009 .

- ^ " Registro del Congreso V. 148, Pt. 4, 11 de abril de 2002 al 24 de abril de 2002 ". Imprenta del Gobierno de los Estados Unidos .

- ^ Chopra, Anuj (12 de febrero de 2007). "La industria siderúrgica de la India da un paso al frente en el escenario mundial". Cristian Science Monitor . Consultado el 12 de julio de 2009 .

- ^ "Principales fabricantes de acero en 2017" (PDF) . Asociación Mundial del Acero. Archivado desde el original (PDF) el 23 de agosto de 2018. Consultado el 22 de agosto de 2018 .

- ^ "Se necesita una planificación a largo plazo para satisfacer la demanda de acero". The News . 2008-03-01. Archivado desde el original el 2024-05-25 . Consultado el 2010-11-02 .

- ^ De Ras, Kevin; Van De Vijver, Ruben; Galvita, Vladimir V.; Marin, Guy B.; Van Geem, Kevin M. (1 de diciembre de 2019). "Captura y utilización de carbono en la industria del acero: desafíos y oportunidades para la ingeniería química" (PDF) . Current Opinion in Chemical Engineering . 26 : 81–87. doi :10.1016/j.coche.2019.09.001. ISSN 2211-3398. S2CID 210619173.

- ^ Uchitelle, Louis (1 de enero de 2009). "La industria siderúrgica, en crisis, busca estímulos federales". The New York Times . Consultado el 19 de julio de 2009 .

Bibliografía

- Ebrey, Walthall, Palais (2006). Asia oriental: una historia cultural, social y política . Boston: Houghton Mifflin Company. [ Falta el ISBN ]

- Eggert, Manfred (2014). "El hierro antiguo en África occidental y central". En Breunig, P (ed.). Nok: Escultura africana en contexto arqueológico. Frankfurt: Africa Magna Verlag Press. ISBN 978-3937248462. Recuperado el 21 de febrero de 2022 .

- Lucas, Adam Robert (2005). "Molino industrial en el mundo antiguo y medieval: un estudio de la evidencia de una revolución industrial en la Europa medieval". Tecnología y cultura . 46 (1): 1–30. doi :10.1353/tech.2005.0026. S2CID 109564224.

- Needham, Joseph (1986). Ciencia y civilización en China: Volumen 4, Parte 2 ; Needham, Joseph (1986). Ciencia y civilización en China: Volumen 4, Parte 3 .

- Tylecote, RF (1992). Una historia de la metalurgia (2.ª ed.). Londres: Maney Publishing, para el Instituto de Materiales. ISBN 978-0901462886.

- Waldbaum, Jane C. (1978). Del bronce al hierro: la transición de la Edad del Bronce a la Edad del Hierro en el Mediterráneo Oriental . Estudios de arqueología mediterránea, vol. LIV. Gotemburgo : Paul Åström. ISBN 9185058793.

Lectura adicional

- Knowles, Anne Kelly. (2013). Mastering Iron: The Struggle to Modernize an American Industry, 1800–1868 (El dominio del hierro: la lucha por modernizar una industria estadounidense, 1800–1868 ) (University of Chicago Press) 334 páginas [ ISBN no disponible ]

- Lam, Wengcheong (2014). ¿ Todo lo viejo es nuevo otra vez? Replanteamiento de la transición a la producción de hierro fundido en las llanuras de China central , Universidad China de Hong Kong [ ISBN no disponible ]

- Pleiner, R. (2000). El hierro en arqueología. Fundiciones europeas de flores , Praga, Archeologický Ústav Av Cr. [ Falta el ISBN ]

- Pounds, Norman JG (1957). "Geografía histórica de la industria del hierro y el acero en Francia". Anales de la Asociación de Geógrafos Estadounidenses 47#1, págs. 3–14. JSTOR 2561556.

- Wagner, Donald (1996). Hierro y acero en la antigua China . Leiden: EJ Brill. [ ISBN no disponible ]

- Woods, Michael y Mary B. Woods (2000). Construcción antigua (Tecnología antigua) Runestone Press [ ISBN faltante ]

Enlaces externos

- . Nueva enciclopedia internacional . 1905.