Pantalla de tambor

Una criba de tambor , también conocida como criba rotatoria, es una máquina de cribado mecánica que se utiliza para separar materiales, principalmente en las industrias de procesamiento de minerales y desechos sólidos . [1] Consiste en un tambor cilíndrico perforado que normalmente se eleva en un ángulo en el extremo de alimentación. [2] La separación física por tamaño se logra a medida que el material de alimentación desciende en espiral por el tambor giratorio, donde el material de menor tamaño que las aberturas de la criba pasa a través de la criba, mientras que el material de mayor tamaño sale por el otro extremo del tambor. [3]

Resumen

Los tambores de cribado se pueden utilizar en una variedad de aplicaciones, como la clasificación de residuos sólidos y la recuperación de minerales valiosos de las materias primas. Los tambores de cribado se presentan en muchos diseños, como tambores concéntricos, en serie o en paralelo, y cada componente tiene algunas configuraciones. Sin embargo, según la aplicación requerida, los tambores de cribado tienen varias ventajas y limitaciones con respecto a otros procesos de cribado, como los tambores de cribado vibratorios , los tambores de cribado de rejilla , los tambores de cribado de rodillos, los tambores de cribado curvos y los separadores de cribado giratorios .

Algunas de las principales ecuaciones que rigen una criba de tambor incluyen la velocidad de cribado, la eficiencia de cribado y el tiempo de residencia de las partículas en la criba. Estas ecuaciones se pueden aplicar en el cálculo aproximado que se realiza en las fases iniciales de un proceso de diseño. Sin embargo, el diseño se basa en gran medida en la heurística . Por lo tanto, a menudo se utilizan reglas de diseño en lugar de las ecuaciones que rigen en el diseño de una criba de tambor. Al diseñar una criba de tambor, los principales factores que afectan la eficiencia de cribado y la tasa de producción son la velocidad de rotación del tambor, la tasa de flujo másico de las partículas de alimentación, el tamaño del tambor y la inclinación de la criba de tambor. Dependiendo de la aplicación deseada de la criba de tambor, se debe lograr un equilibrio entre la eficiencia de cribado y la tasa de producción.

Rango de aplicación

Residuos municipales e industriales

Las cribas de tambor se utilizan en la industria de residuos municipales en el proceso de cribado para clasificar los residuos sólidos por tamaño. [4] Además, también se pueden utilizar para mejorar la recuperación de residuos sólidos derivados del combustible. Esto se hace eliminando materiales inorgánicos como la humedad y las cenizas de la fracción ligera clasificada por aire segregada de los residuos sólidos triturados, lo que aumenta la calidad del combustible del producto. [5] Además, las cribas de tambor se utilizan para el tratamiento de aguas residuales. Para esta aplicación en particular, los sólidos del flujo entrante se asentarán en la malla de la criba y el tambor girará una vez que el líquido alcance un cierto nivel. El área limpia de la criba se sumerge en el líquido mientras que los sólidos atrapados caen sobre un transportador que se procesará aún más antes de su eliminación. [6]

Procesamiento de minerales

Las cribas de tambor también se utilizan para clasificar materias primas y recuperar minerales valiosos. La criba separará los materiales minúsculos que no están en el rango de tamaño adecuado para ser utilizados en la etapa de trituración. También ayuda a eliminar partículas de polvo que, de lo contrario, perjudicarían el rendimiento de las maquinarias posteriores en los procesos posteriores. [7]

Otras aplicaciones

Otras aplicaciones de las cribas de tambor se pueden ver en el proceso de cribado de compost como una técnica de mejora. Selecciona compost de fracciones de tamaño variable para deshacerse de contaminantes y residuos compostados incompletos, formando productos finales con una variedad de usos. [8] Además de esto, las industrias alimentarias utilizan cribas de tambor para clasificar alimentos secos de diferentes tamaños y formas. El proceso de clasificación ayudará a lograr la masa deseada o la tasa de transferencia de calor y evitará el procesamiento insuficiente o excesivo. También criba alimentos pequeños como guisantes y nueces que son lo suficientemente fuertes como para resistir la fuerza rotacional del tambor. [9]

Diseños disponibles

Uno de los diseños disponibles de cribas de tambor son las cribas concéntricas con la criba más gruesa ubicada en la sección más interna. También se pueden diseñar en paralelo en las que los objetos salen de una corriente y entran en la siguiente. [9] Un trommel en serie es un tambor único en el que cada sección tiene diferentes tamaños de aberturas dispuestas desde la más fina a la más gruesa [10]

La criba de tambor tiene muchas configuraciones diferentes. Para el componente de tambor, se coloca un tornillo interno cuando la colocación del tambor es plana o elevada en un ángulo menor a 5°. El tornillo interno facilita el movimiento de objetos a través del tambor al obligarlos a girar en espiral.

En el caso de un tambor inclinado, los objetos se elevan y luego se dejan caer con la ayuda de barras elevadoras para moverlos más abajo en el tambor, donde de otro modo los objetos rodarían más lentamente. Además, las barras elevadoras sacuden los objetos para separarlos. Las barras elevadoras no se considerarán en presencia de objetos pesados, ya que pueden romper la pantalla.

En cuanto a las pantallas, se utilizan generalmente pantallas de placas perforadas o pantallas de malla. Las pantallas de placas perforadas se enrollan y se sueldan para que sean más resistentes. Este diseño contiene menos crestas, lo que facilita el proceso de limpieza. Por otro lado, las pantallas de malla son reemplazables, ya que son susceptibles al desgaste en comparación con las pantallas perforadas. Además, el trabajo de limpieza de tornillos para este diseño es más intensivo, ya que los objetos tienden a quedar atrapados en las crestas de la malla. [11]

La apertura de la pantalla puede ser cuadrada o redonda, lo que está determinado por muchos factores operativos [11] como:

- La dimensión requerida del producto de tamaño insuficiente.

- Área de apertura. La apertura redonda contribuye a un área más pequeña que una apertura cuadrada.

- La magnitud de la agitación del producto.

- Limpieza del tambor.

Ventajas y limitaciones frente a los procesos competitivos

Pantalla vibratoria

Las cribas de tambor son más económicas de producir que las cribas vibratorias. No vibran, lo que provoca menos ruido que las cribas vibratorias. Las cribas de tambor son más robustas mecánicamente que las cribas vibratorias, lo que les permite durar más tiempo bajo tensión mecánica. [10] [12]

Sin embargo, se puede cribar más material a la vez en una criba vibratoria en comparación con una criba de tambor. Esto se debe a que solo se utiliza una parte del área de la criba de tambor durante el proceso de cribado, mientras que la criba completa se utiliza para una criba vibratoria. Las cribas de tambor también son más susceptibles a taponamientos y cegueras, especialmente cuando hay aberturas de criba de diferentes tamaños en serie. [10] El taponamiento se produce cuando material más grande que la abertura puede atascarse o quedar atrapado en las aberturas y luego puede ser forzado a pasar a través de ellas, lo que no es deseable. [12] El cegamiento se produce cuando el material húmedo se apelmaza y se adhiere a la superficie de la criba. [13] Las vibraciones en las cribas vibratorias reducen el riesgo de taponamiento y ceguera. [13]

Pantalla Grizzly

Una rejilla es una rejilla o un conjunto de barras metálicas paralelas dispuestas en un marco fijo inclinado. La pendiente y el recorrido del material suelen ser paralelos a la longitud de las barras. La longitud de la barra puede ser de hasta 3 m y el espaciado entre las barras varía de 50 a 200 mm. Las rejillas se utilizan normalmente en minería para limitar el tamaño del material que pasa a una etapa de transporte o reducción de tamaño.

Construcción

El material de construcción de las barras suele ser acero al manganeso para reducir el desgaste. Normalmente, la barra tiene una forma tal que su parte superior es más ancha que la inferior, y por lo tanto, las barras pueden hacerse bastante profundas para que sean más resistentes sin que se obstruyan con grumos que pasan a través de ellas.

Laboral

En el extremo superior de la rejilla se introduce un material grueso (por ejemplo, de una trituradora primaria). Los trozos grandes ruedan y se deslizan hacia el extremo inferior (descarga de cola), mientras que los trozos pequeños, cuyo tamaño es menor que el de las aberturas de las barras, caen a través de la rejilla hacia un colector independiente.

Pantalla enrollable

Las cribas de rodillos se prefieren a las cribas de tambor cuando la velocidad de alimentación requerida es alta. También causan menos ruido que las cribas de tambor y requieren menos espacio libre. Los materiales viscosos y pegajosos son más fáciles de separar utilizando una criba de rodillos que con una criba de tambor. [10]

Pantalla curva

Las mallas curvas son capaces de separar partículas más finas (200-3000 μm) que las mallas de tambor. Sin embargo, puede producirse una unión si el tamaño de partícula es inferior a 200 μm [14], lo que afectará a la eficiencia de separación. La tasa de cribado de una malla curva también es mucho mayor que la de una malla de tambor, ya que se utiliza toda la superficie de la malla. [15] Además, en las mallas curvas, la alimentación fluye en paralelo a las aberturas. Esto permite que cualquier material suelto se rompa de la superficie irregular de los materiales más grandes, lo que da como resultado que pasen más partículas de tamaño inferior. [16]

Separadores de pantalla giratorios

Los tamaños de partículas más finos (>40 μm) se pueden separar con el separador giratorio que con una criba de tambor. [10] El tamaño del separador de criba giratoria se puede ajustar a través de bandejas extraíbles, mientras que la criba de tambor suele ser fija. [17] Los separadores giratorios también pueden separar materiales secos y húmedos como las cribas de tambor. Sin embargo, es común que los separadores giratorios separen solo materiales secos o húmedos. Esto se debe a que existen diferentes parámetros para que la criba giratoria tenga la mejor eficiencia de separación. Por lo tanto, se requerirían dos separadores para la separación de materiales secos y húmedos, mientras que una criba de tambor podría hacer el mismo trabajo. [16]

Características principales del proceso

Tasa de detección

Una de las principales características del proceso que nos interesa es la tasa de cribado del tambor. La tasa de cribado está relacionada con la probabilidad de que las partículas de tamaño inferior a lo normal pasen a través de las aberturas de la criba al impactar. [5] Partiendo del supuesto de que la partícula cae perpendicularmente sobre la superficie de la criba, la probabilidad de paso, P, se expresa simplemente como [18]

| ( 1 ) |

donde se refiere al tamaño de partícula, se refiere al tamaño de la abertura (diámetro o longitud) y se refiere a la relación entre el área de la abertura y el área total de la pantalla. La ecuación ( 1 ) es válida tanto para aberturas cuadradas como circulares. Sin embargo, para aberturas rectangulares, la ecuación se convierte en: [18]

| ( 2 ) |

donde y se refiere a la dimensión rectangular de la abertura. Después de determinar la probabilidad de paso de un intervalo de tamaño dado de partículas a través de la pantalla, la fracción de partículas que quedan en la pantalla, , se puede encontrar utilizando: [5]

| ( 3 ) |

donde es el número de impactos de las partículas sobre la pantalla. Después de suponer que el número de impactos por unidad de tiempo, , es constante, la ecuación ( 3 ) se convierte en: [5]

| ( 4 ) |

Una forma alternativa de expresar la fracción de partículas que quedan en la pantalla es en términos del peso de la partícula, que se da de la siguiente manera: [5]

| ( 5 ) |

donde es el peso de un intervalo de tamaño dado de partículas que quedan en la criba en un momento dado y es el peso inicial de la alimentación. Por lo tanto, a partir de las ecuaciones ( 4 ) y ( 5 ), la tasa de cribado se puede expresar como: [5]

| ( 6 ) |

Eficiencia de separación

La eficiencia de detección se puede calcular utilizando el peso de masa de la siguiente manera: E=c(fu)(1-u)(cf)/f(cu)^2(1-f)

Además de la velocidad de cribado, otra característica de interés es la eficiencia de separación del tamiz de tambor. Suponiendo que se conoce la función de distribución de tamaño de las partículas de tamaño inferior a las que se eliminarán, , la probabilidad acumulada de que todas las partículas que van desde hasta se separen después de los impactos es simplemente: [18]

| ( 7 ) |

Además, la fracción total de partículas dentro de este rango de tamaño en el alimento se puede expresar de la siguiente manera: [18]

| ( 8 ) |

Por lo tanto, la eficiencia de separación, que se define como la relación entre la fracción de partículas eliminadas y la fracción total de partículas en la alimentación, se puede determinar de la siguiente manera: [18]

| ( 9 ) |

Hay una serie de factores que afectan la eficiencia de separación del trommel, que incluyen: [19]

- Velocidad de rotación de la pantalla del tambor

- Velocidad de alimentación

- Tiempo de residencia en el tambor giratorio

- Angulo de inclinación del tambor

- Número y tamaño de las aberturas de pantalla

- Características del pienso

Tiempo de residencia en la pantalla

En la ecuación presentada en esta sección para el tiempo de residencia de los materiales en una pantalla giratoria se hacen dos suposiciones simplificadoras. En primer lugar, se supone que no hay deslizamiento de partículas en la pantalla. [5] Además, las partículas que se desprenden de la pantalla están en caída libre. Cuando el tambor gira, las partículas se mantienen en contacto con la pared giratoria por la fuerza centrífuga. [5] A medida que las partículas llegan cerca de la parte superior del tambor, la fuerza gravitacional que actúa en la dirección radial supera la fuerza centrífuga , lo que hace que las partículas caigan del tambor en un movimiento de catarata. [2] Los componentes de fuerza que actúan sobre la partícula en el punto de partida se ilustran en la Figura 6.

El ángulo de salida, α, se puede determinar a través de un equilibrio de fuerzas, que se da como: [5]

| ( 10 ) |

donde es el radio del tambor, es la velocidad de rotación en radianes por segundo, es la aceleración gravitacional y es el ángulo de inclinación del tambor. Por lo tanto, el tiempo de residencia de las partículas en la pantalla giratoria se puede determinar a partir de la siguiente ecuación: [5]

| ( 11 ) |

donde se refiere a la longitud de la pantalla, se refiere a la rotación de la pantalla en términos de revoluciones por minuto y se refiere al ángulo de salida en grados.

Diseño y heurística

Las cribas de tambor se utilizan ampliamente en las industrias por su eficiencia en la separación de materiales por tamaño. El sistema de cribado de tambor se rige por la velocidad de rotación del tambor, el caudal másico de partículas de alimentación, el tamaño del tambor y la inclinación de la criba de tambor. [20]

Comportamiento de la velocidad rotacional de partículas

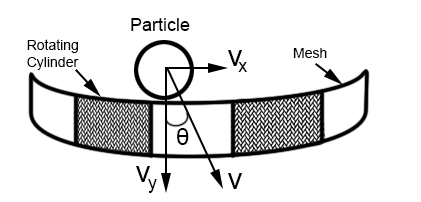

Teniendo en cuenta que los tamaños de malla del tambor giratorio son mayores que los tamaños de las partículas, como se muestra en la Figura 7, la velocidad del movimiento de las partículas se puede descomponer en dos componentes de velocidad que consisten en el componente vertical y el componente horizontal . Al indicar que es el ángulo entre el movimiento de las partículas y el componente vertical, las velocidades vertical y horizontal ahora se pueden escribir como:

| ( 12 ) |

| ( 13 ) |

Cuando , las partículas escapan a través de la malla en el tambor giratorio. Sin embargo, si , las partículas quedan retenidas dentro del tambor giratorio. Los gránulos más grandes quedarán retenidos dentro de la pantalla del tambor hasta que se alcance la apertura deseada y sigan el mismo comportamiento de las partículas.

Mecanismos de movimiento de partículas

Con velocidades de rotación variables, el efecto de la eficiencia de cribado y la tasa de producción varía según los diferentes tipos de mecanismos de movimiento. Estos mecanismos incluyen el hundimiento, la catarata y la centrifugación. [21]

Desplomándose

Esto ocurre cuando la velocidad de rotación del tambor es baja. Las partículas se elevan ligeramente desde el fondo del tambor antes de caer a la superficie libre, como se muestra en la Figura 8. Como solo se pueden cribar los gránulos de filtro de tamaño más pequeño cerca de la pared del cuerpo del tambor, esto da como resultado una menor eficiencia de cribado.

Cataratas

A medida que aumenta la velocidad de rotación, el hundimiento pasa a un movimiento de cataratas donde las partículas se desprenden cerca de la parte superior del tambor giratorio, como se muestra en la Figura 9. Los gránulos más grandes se segregan cerca de la superficie interna debido al efecto de la nuez de Brasil, mientras que los gránulos más pequeños permanecen cerca de la superficie de la pantalla, lo que permite que los gránulos de filtro más pequeños pasen a través de ellos. [3] Este movimiento genera un flujo turbulento de partículas, lo que resulta en una mayor eficiencia de cribado en comparación con el hundimiento.

Centrifugado

A medida que aumenta la velocidad de rotación, el movimiento de cataratas se transformará en un movimiento de centrifugación, lo que dará como resultado una menor eficiencia de cribado. Esto se debe a que las partículas se adhieren a la pared del tambor giratorio debido a las fuerzas centrífugas, como se muestra en la Figura 10.

Caudal de alimentación

Según Ottino y Khakhar, [21] el aumento del caudal de alimentación de partículas dio como resultado una disminución de la eficiencia de cribado. No se sabe mucho acerca de por qué ocurre esto, sin embargo, se sugiere que este efecto está influenciado por el espesor de los gránulos de filtro empaquetados en el cuerpo del tambor.

A velocidades de alimentación más altas, las partículas de menor tamaño en la capa inferior del lecho compacto pueden tamizarse en las aberturas designadas y las partículas de menor tamaño restantes se adhieren a las partículas más grandes. Por otro lado, es más fácil que las partículas de menor tamaño pasen a través del espesor de los gránulos en el sistema de tambor a velocidades de alimentación más bajas.

Tamaño del tambor

Aumentar el área de material expuesta al tamizado permite filtrar más partículas. Por lo tanto, las características que aumentan el área de superficie darán como resultado una eficiencia de tamizado y una tasa de producción mucho mayores. El área de superficie más grande se puede aumentar mediante

- [11]

- Aumentar la longitud y el diámetro del tambor.

- Aumentar el tamaño de las aberturas y el número de aberturas.

- Reducir el número de espacios/área entre las aberturas

- Uso de barras elevadoras para aumentar la dispersión de partículas

Angulo de inclinación del tambor

Al diseñar el tambor de cribado, se debe tener en cuenta que un ángulo de inclinación más alto dará como resultado una mayor tasa de producción de partículas. Un ángulo de inclinación más alto daría como resultado una mayor tasa de producción debido a un aumento en la velocidad de las partículas, como se ilustra en la Figura 7. Sin embargo, esto tiene como costo una menor eficiencia de cribado. Por otro lado, la disminución del ángulo de inclinación dará como resultado un tiempo de residencia mucho más largo de las partículas dentro del sistema de tambor, lo que aumenta la eficiencia de cribado.

Dado que la eficiencia de cribado es directamente proporcional a la longitud del tambor, se necesitaría un tambor de cribado más corto con un ángulo de inclinación menor para lograr la eficiencia de cribado deseada. Se sugiere que el ángulo de inclinación no debe ser inferior a 2° porque la eficiencia y la tasa de producción son desconocidas más allá de este punto. Existe un fenómeno por debajo de 2° tal que para un conjunto dado de condiciones de operación, la disminución del ángulo de inclinación aumentará la profundidad del lecho, lo que dará como resultado una menor eficiencia de cribado. Sin embargo, también aumentará simultáneamente el tiempo de residencia, lo que da como resultado un aumento en la eficiencia de cribado. No se sabe con certeza qué efecto será más dominante en ángulos de inclinación menores a 2°. [3]

Ejemplo de postratamiento

En la industria de tratamiento de aguas residuales, los sólidos que salen del tambor se comprimen y se deshidratan a medida que pasan por la cinta transportadora. Lo más frecuente es que se utilice un tratamiento de poslavado, como un lavado a presión, después de la criba del tambor para descomponer la materia fecal y los semisólidos no deseados. El volumen del sólido disminuirá hasta un 40 % según las propiedades antes de su eliminación. [6]

Notas

- ^ Stessel y col. 1996, págs. 558-568.

- ^ ab Stessel y col. 1992, págs. 604-619

- ^ abc Chen, YS et al. 2010, págs. 1214-1221.

- ^ Lau y col. 2005, págs. 1004-1012

- ^ abcdefghij Glaub et al. 1982, págs. 447-457

- ^ desde Pantallas Johnson

- ^ Warren, JL 1978, págs. 97-111

- ^ Hester y Harrison 2002, pág. 75

- ^ ab Fellows 2009, págs. 113-114

- ^ abcde Wills y Napier-Munn 2011, págs. 196-200.

- ^ abc Sistemas de reciclaje de Brentwood

- ^ ab Richardson et al. 2002, págs. 57-58.

- ^ ab West et al. 2001, págs. 116 – 124

- ^ Gupta y Yan 2006, págs. 29

- ^ Tarleton y Wakeman 2006, págs. 1-78

- ^ Véase Sutherland 2011, págs. 97-209

- ^ Halder 2012, págs. 223-251

- ^ abcdeAlter et al. 1981, págs. 223-240

- ^ Pichtel 2005, págs. 182-185

- ^ Shaviv 2004, págs. 801-811

- ^ ab Ottino et al. 2000, págs. 55-91

Referencias

- Alter, Harvey; Gavis, Jerome; Renard, Marc L. (1981). "Modelos de diseño de tambores para el procesamiento de recuperación de recursos". Recursos y conservación . 6 (3–4): 223–240. doi :10.1016/0166-3097(81)90051-1.

- Sistemas de reciclaje de Brentwood (2013). "Trommels 101: comprensión del diseño de pantallas de trommel" Consultado el 5 de octubre de 2013.

- Chen, Yi-Shun; Hsiau, Shu-San; Lee, Hsuan-Yi; Chyou, Yau-Pin; Hsu, Chia-Jen (2010). "Separación por tamaño de partículas en un sistema de cribado de tambor". Ingeniería química y procesamiento: intensificación de procesos . 49 (11): 1214–1221. doi :10.1016/j.cep.2010.09.003.

- Fellows, PJ (2009). "Tecnología de procesamiento de alimentos: principios y práctica (3.ª edición)". Woodhead Publishing .

- Glaub, JC, Jones, DB y Savage, GM (1982). "El diseño y uso de cribas de tambor para procesar residuos sólidos urbanos", Cal Recovery Systems, Inc.

- Gupta, A. Yan, D. (2006) "Diseño y operación de procesamiento de minerales: una introducción". Elsevier .

- Halder, SK (2012) "Exploración de minerales: principios y aplicaciones". Elsevier .

- Hester, RE y Harrison, RM (2002). "Impacto ambiental y sanitario de las actividades de gestión de residuos sólidos". Royal Society of Chemistry .

- Pantallas Johnsons (2011). "Pantallas rotativas inclinadas". Consultado el 7 de octubre de 2013.

- Lau, ST; Cheung, WH; Kwong, CK; Wan, CP; Choy, KKH; Leung, CC; Porter, JF; Hui, CW; Mc Kay, G. (2005). "Eliminación de baterías de residuos sólidos mediante separación con tambor". Waste Management . 25 (10): 1004–1012. doi :10.1016/j.wasman.2005.04.009. PMID 15979869.

- Neikov, OD Stanislav, I. Mourachova, I.B Gopienko, V.G. Frishberg, IV. Lotskot, D.V. (2009) "Manual de polvos de metales no ferrosos: tecnologías y aplicaciones". Elsevier .

- Ottino, JM; Khakhar, DV (2000). "Mezcla y segregación de materiales granulares". Revista anual de mecánica de fluidos . 32 : 55–91. Código Bibliográfico :2000AnRFM..32...55O. doi :10.1146/annurev.fluid.32.1.55.

- Pichtel, J. (2005). "Prácticas de gestión de residuos: municipales, peligrosos e industriales", CRC Press , Boca Raton.

- Richardson, JF Harker, JH Backhurst, JR (2002). "Ingeniería química de Coulson y Richardson, volumen 2: tecnología de partículas y procesos de separación (quinta edición)". Elsevier .

- Shaviv, G. (2004). "Experimentos numéricos en la teoría del apantallamiento". Astronomía y Astrofísica . 418 (3): 801–811. Bibcode :2004A&A...418..801S. doi : 10.1051/0004-6361:20034516 .

- Stesscl, Richard Ian; Cole, Keith (1996). "Investigación de laboratorio de un nuevo modelo de tambor". Revista de la Asociación de Gestión del Aire y los Residuos . 46 (6): 558–568. doi : 10.1080/10473289.1996.10467491 . PMID 28065125.

- Stessel, Richard Ian; Kranc, SC (1992). "Movimiento de partículas en una pantalla rotatoria". Journal of Engineering Mechanics . 118 (3): 604–619. doi :10.1061/(ASCE)0733-9399(1992)118:3(604).

- Sutherland, KS (2011) "Manual de filtros y filtración". Elsevier .

- Tarleton, S. Wakeman, R. (2006) "Separación sólido/líquido: selección de equipos y diseño de procesos: Equipos". Elsevier .

- Warren, John L. (1978). "El uso de una criba rotatoria como medio de clasificación de desechos crudos para pulverización y compresión". Recuperación y conservación de recursos . 3 : 97–111. doi :10.1016/0304-3967(78)90032-X.

- West, G. Fookes, PG Lay, J. Sims, I. Smith, MR Collis, L. (2001). "Áridos: arena, grava y agregados de roca triturada para fines de construcción (3.ª edición)". Sociedad Geológica de Londres .

- Wills, BA Napier-Munn, T. (2011) "Tecnología de procesamiento de minerales de Wills: una introducción a la práctica". Elsevier .