Cojinete liso

La introducción de este artículo puede ser demasiado breve para resumir adecuadamente los puntos clave . ( Abril de 2024 ) |

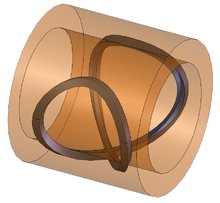

Un cojinete liso , o más comúnmente cojinete de contacto deslizante y cojinete de deslizamiento (en el ámbito ferroviario a veces llamado cojinete sólido , cojinete liso o cojinete de fricción [2] ), es el tipo más simple de cojinete , que comprende solo una superficie de apoyo y ningún elemento rodante. Por lo tanto, la parte del eje en contacto con el cojinete se desliza sobre la superficie del cojinete. El ejemplo más simple de un cojinete liso es un eje que gira en un orificio. Un cojinete lineal simple puede ser un par de superficies planas diseñadas para permitir el movimiento; por ejemplo, un cajón y las correderas sobre las que descansa [3] o las guías en la bancada de un torno .

Los cojinetes lisos, en general, son el tipo de cojinete más económico. También son compactos y livianos, y tienen una gran capacidad de carga. [4]

Diseño

El diseño de un cojinete liso depende del tipo de movimiento que debe proporcionar el cojinete. Los tres tipos de movimientos posibles son:

- Cojinete de fricción ( radial , rotatorio o de fricción ) : este es el tipo más común de cojinete liso; es simplemente un eje que gira en un orificio. [3] En aplicaciones de locomotoras y vagones de ferrocarril , un cojinete liso se refería específicamente al cojinete liso que alguna vez se usó en los extremos de los ejes de los juegos de ruedas de ferrocarril , encerrados en cajas de cojinetes ( cajas de grasa ). [1] [5] Los cojinetes de caja de grasa hoy en día son cojinetes de elementos rodantes en lugar de cojinetes lisos. [6]

- Cojinete lineal : Este cojinete proporciona un movimiento lineal; puede adoptar la forma de un cojinete circular y un eje o cualquier otra superficie de acoplamiento (por ejemplo, una placa deslizante ). [3]

- Cojinete de empuje : un cojinete de empuje proporciona una superficie de apoyo para las fuerzas que actúan axialmente sobre el eje. [3] Un ejemplo es el eje de una hélice.

Integral

Los cojinetes lisos integrales se construyen en el objeto de uso como un orificio preparado en la superficie del cojinete. Los cojinetes integrales industriales suelen estar hechos de hierro fundido o babbitt , y se utiliza un eje de acero endurecido en el cojinete. [7]

Los cojinetes integrales no son tan comunes porque los bujes son más fáciles de acomodar y se pueden reemplazar si es necesario. [3] Dependiendo del material, un cojinete integral puede ser menos costoso pero no se puede reemplazar. Si un cojinete integral se desgasta, el elemento se puede reemplazar o rehacer para aceptar un buje. Los cojinetes integrales eran muy comunes en la maquinaria del siglo XIX, pero se volvieron progresivamente menos comunes a medida que se popularizó la fabricación intercambiable .

Por ejemplo, un cojinete liso integral común es la bisagra , que es a la vez un cojinete de empuje y un cojinete de deslizamiento.

Cojinete

Un buje , también conocido como casquillo , es un cojinete liso independiente que se inserta en una carcasa para proporcionar una superficie de apoyo para aplicaciones rotativas; esta es la forma más común de un cojinete liso. [8] Los diseños comunes incluyen bujes sólidos ( de manguito y con brida ), partidos y apretados . Un buje de manguito, partido o apretado es solo un "manguito" de material con un diámetro interior (DI), un diámetro exterior (DE) y una longitud. La diferencia entre los tres tipos es que un buje de manguito sólido es sólido en todo su perímetro, un buje partido tiene un corte a lo largo de su longitud y un cojinete apretado es similar a un buje partido pero con un apriete (o remache) a lo largo del corte que conecta las piezas. Un buje con brida es un buje de manguito con una brida en un extremo que se extiende radialmente hacia afuera desde el OD. La brida se utiliza para ubicar positivamente el buje cuando se instala o para proporcionar una superficie de apoyo de empuje. [9]

Los cojinetes de deslizamiento con dimensiones en pulgadas se dimensionan casi exclusivamente utilizando el sistema de numeración SAE . El sistema de numeración utiliza el formato -XXYY-ZZ, donde XX es el diámetro interior en dieciseisavos de pulgada, YY es el diámetro exterior en dieciseisavos de pulgada y ZZ es la longitud en octavos de pulgada. [10] También existen tamaños métricos. [11]

Un buje lineal no suele estar presionado en una carcasa, sino que se asegura con una característica radial. Dos ejemplos de esto incluyen dos anillos de retención o un anillo que se moldea sobre el diámetro exterior del buje que coincide con una ranura en la carcasa. Esta suele ser una forma más duradera de retener el buje, porque las fuerzas que actúan sobre él podrían presionarlo hacia afuera. Los bujes con brida están diseñados para una resistencia mejorada a las cargas radiales y axiales. [12]

La forma de empuje de un buje se denomina convencionalmentearandela de empuje

De dos piezas

Los cojinetes lisos de dos piezas , conocidos como cojinetes completos en la maquinaria industrial, [13] se utilizan comúnmente para diámetros mayores, como los cojinetes del cigüeñal . Las dos mitades se denominan carcasas . [14] Existen varios sistemas utilizados para mantener las carcasas ubicadas. El método más común es una pestaña en el borde de la línea de separación que se correlaciona con una muesca en la carcasa para evitar el movimiento axial después de la instalación. Para carcasas grandes y gruesas se utiliza un tope de botón o un pasador de espiga . El tope de botón se atornilla a la carcasa, mientras que el pasador de espiga une las dos carcasas. Otro método menos común utiliza un pasador de espiga que une la carcasa a la carcasa a través de un orificio o ranura en la carcasa. [15]

La distancia entre un borde de separación y el otro es ligeramente mayor que la distancia correspondiente en la carcasa, de modo que se requiere una ligera presión para instalar el cojinete. Esto mantiene el cojinete en su lugar mientras se instalan las dos mitades de la carcasa. Finalmente, la circunferencia de la carcasa también es ligeramente mayor que la circunferencia de la carcasa, de modo que cuando las dos mitades se atornillan juntas, el cojinete se aplasta ligeramente. Esto crea una gran cantidad de fuerza radial alrededor de todo el cojinete, lo que evita que gire . También forma una buena interfaz para que el calor se desplace desde los cojinetes hacia la carcasa. [14]

Materiales

Los cojinetes lisos deben estar hechos de un material que sea duradero, de baja fricción , que produzca poco desgaste en el cojinete y el eje, resistente a temperaturas elevadas y resistente a la corrosión . A menudo, el cojinete está formado por al menos dos componentes, uno blando y el otro duro. El componente duro soporta la carga mientras que el componente blando soporta al componente duro. [ cita requerida ] En general, cuanto más duras sean las superficies en contacto, menor será el coeficiente de fricción y mayor será la presión necesaria para que los dos se desgasten o se agarroten cuando falla la lubricación . [8] [16]

Revestir de metal antifricción

El Babbitt se utiliza generalmente en cojinetes integrales. Se recubre el orificio, normalmente con un espesor de 0,25 a 2,5 mm (9,8 a 98,4 milésimas de pulgada ), dependiendo del diámetro. El Babbitt se fabrica con un material blando en comparación con el material de composición del muñón o del eje giratorio. Los cojinetes Babbitt están diseñados para no dañar el muñón durante el contacto directo y para recoger cualquier contaminante en la lubricación. [13]

Bimaterial

Los cojinetes bimetálicos constan de dos materiales, una carcasa de metal y una superficie de cojinete de plástico. Las combinaciones habituales incluyen un bronce recubierto de PTFE con respaldo de acero y un Frelon con respaldo de aluminio . [17] Los cojinetes de bronce recubiertos de PTFE con respaldo de acero están clasificados para soportar más carga que la mayoría de los demás cojinetes bimetálicos y se utilizan para movimientos rotatorios y oscilantes. El Frelon con respaldo de aluminio se utiliza habitualmente en entornos corrosivos porque el Frelon es químicamente inerte . [18]

| Tipo | Rango de temperatura | P (máx.) [ (MPa) psi ] | V (máx.) [m/s ( sfm )] | PV (máx.) [MPa m/s (psi sfm)] |

|---|---|---|---|---|

| Bronce recubierto de PTFE con respaldo de acero | −200–280 °C o −328–536 °F | 248 MPa o 36.000 psi | 2,0 m/s (390) | 1,8 MPa m/s (51.000) |

| Frelon con respaldo de aluminio | −240–204 °C o −400–400 °F | 21 MPa o 3000 psi | 1,5 m/s (300) | 0,70 MPa m/s (20 000) |

Bronce

Un diseño de cojinete liso común utiliza un eje de acero endurecido y pulido y un buje de bronce más blando . El buje se reemplaza cuando se desgasta demasiado.

Las aleaciones de bronce comunes utilizadas para cojinetes incluyen: SAE 841 , SAE 660 ( CDA 932 ), SAE 863 y CDA 954. [ 19]

| Tipo | Rango de temperatura | P (máx.) [ MPa (psi) ] | V (máx.) [m/s ( sfm )] | PV (máx.) [MPa m/s (psi sfm)] |

|---|---|---|---|---|

| SAE841 | -12–104 °C (10–220 °F) | 14 MPa (2000 psi) | 6,1 m/s (1200) | 1,75 MPa m/s (50.000) |

| SAE 660 | -12–232 °C (10–450 °F) | 28 MPa (4000 psi) | 3,8 m/s (750) | 2,6 MPa m/s (75 000) |

| SAE863 | -12–104 °C (10–220 °F) | 28 MPa (4000 psi) | 1,14 m/s (225) | 1,23 MPa m/s (35 000) |

| CDA 954 | Menos de 260 °C (500 °F) | 31 MPa (4500 psi) | 1,14 m/s (225) | 4,38 MPa m/s (125 000) |

Hierro fundido

Se puede utilizar un cojinete de hierro fundido con un eje de acero endurecido porque el coeficiente de fricción es relativamente bajo. El hierro fundido se vidria, por lo que el desgaste se vuelve insignificante. [20]

Grafito

En entornos hostiles, como hornos y secadoras , se utiliza una aleación de cobre y grafito , conocida comúnmente con el nombre comercial graphalloy . El grafito es un lubricante seco , por lo que presenta baja fricción y requiere poco mantenimiento. El cobre aporta resistencia, durabilidad y proporciona características de disipación del calor.

| Tipo | Rango de temperatura | P (máx.) [ MPa (psi) ] | V (máx.) m/s ([ sfm )] | PV (máx.) [MPa m/s (psi sfm)] |

|---|---|---|---|---|

| Aleación de grafito [18] | −268–399 °C o −450–750 °F [21] | 5 MPa o 750 psi | 0,38 m/s (75) | 0,42 MPa m/s (12 000) |

| Grafito | ? | ? | ? | ? |

Los cojinetes de grafito sin alear se utilizan en aplicaciones especiales, como lugares sumergidos en agua. [22]

Joyas

Conocidos como cojinetes de joya , estos cojinetes utilizan joyas , como zafiro , rubí y granate .

Plástico

Los cojinetes lisos de plástico macizo son cada vez más populares debido a su comportamiento de funcionamiento en seco sin lubricación. Los cojinetes lisos de polímero macizo son ligeros, resistentes a la corrosión y no requieren mantenimiento. Tras décadas de estudios, hoy es posible realizar un cálculo preciso de la vida útil de los cojinetes lisos de polímero. El diseño con cojinetes lisos de polímero macizo es complicado debido al amplio rango y la no linealidad del coeficiente de expansión térmica . Estos materiales pueden calentarse rápidamente cuando se utilizan en aplicaciones fuera de los límites de pV recomendados.

Los cojinetes de polímero sólido están limitados por el proceso de moldeo por inyección . No todas las formas son posibles con este proceso, y las formas posibles están limitadas a lo que se considera una buena práctica de diseño para el moldeo por inyección. Los cojinetes de plástico están sujetos a las mismas precauciones de diseño que todas las demás piezas de plástico: fluencia, alta expansión térmica, ablandamiento (mayor desgaste/reducción de la vida útil) a temperaturas elevadas, fracturas frágiles a bajas temperaturas e hinchazón debido a la absorción de humedad. Si bien la mayoría de los plásticos/polímeros de grado de cojinete están diseñados para reducir estas precauciones de diseño, aún existen y se deben considerar cuidadosamente antes de especificar un tipo de polímero (plástico) sólido.

Los cojinetes de plástico son ahora bastante comunes, incluso se utilizan en fotocopiadoras , cajas registradoras , equipos agrícolas , maquinaria textil, dispositivos médicos , máquinas de alimentos y embalaje, asientos de automóviles y equipos marinos.

Los plásticos comunes incluyen nailon , poliacetal , politetrafluoroetileno (PTFE), polietileno de peso molecular ultra alto (UHMWPE), rulón , PEEK , uretano y vespel (una poliimida de alto rendimiento ). [23] [24] [25]

| Tipo | Rango de temperatura | P (máx.) [ MPa ( psi )] | V (máx.) [ m/s ( sfm )] | PV (máx.) [MPa m/s (psi sfm)] |

|---|---|---|---|---|

| Frelón [27] | −240 a 260 °C (−400 a 500 °F) [28] | 10 MPa (1500 psi) | 0,71 m/s (140) | 0,35 MPa m/s (10 000) |

| Nylon | −29 a 121 °C (−20 a 250 °F) | 3 MPa (400 psi) | 1,83 m/s (360) | 0,11 MPa m/s (3000) |

| Mezcla de nailon rellena de MDS 1* | −40 a 80 °C (−40 a 176 °F) | 14 MPa (2000 psi) | 2,0 m/s (393) | 0,12 MPa m/s (3400) |

| Mezcla de nailon rellena de MDS 2* | −40 a 110 °C (−40 a 230 °F) | 2 MPa (300 psi) | 0,30 m/s (60) | 0,11 MPa m/s (3000) |

| Mezcla de PEEK 1** | −100 a 249 °C (−148 a 480 °F) | 59 MPa (8500 psi) | 2,0 m/s (400) | 0,12 MPa m/s (3500) |

| Mezcla de PEEK 2** | −100 a 249 °C (−148 a 480 °F) | 150 MPa (21.750 psi) | 1,50 m/s (295) | 1,32 MPa m/s (37.700) |

| Poliacetal | −29 a 82 °C (−20 a 180 °F) | 7 MPa (1000 psi) | 5 m/s (100) | 0,09 MPa m/s (2700) |

| Teflón | −212 a 260 °C (−350 a 500 °F) | 3 MPa (500 psi) | 0,5 m/s (100) | 0,04 MPa m/s (1000) |

| PTFE reforzado con vidrio | −212 a 260 °C (−350 a 500 °F) | 7 MPa (1000 psi) | 2,0 m/s (400) | 0,39 MPa m/s (11 000) |

| Rulón 641 | −240 a 288 °C (−400 a 550 °F) | 7 MPa (1000 psi) | 2,0 m/s (400) | 0,35 MPa m/s (10 000) [29] |

| Rulón J | −240 a 288 °C (−400 a 550 °F) | 5 MPa (750 psi) | 2,0 m/s (400) | 0,26 MPa m/s (7500) |

| Rulón LR | −240 a 288 °C (−400 a 550 °F) | 7 MPa (1000 psi) | 2,0 m/s (400) | 0,35 MPa m/s (10 000) |

| Polietileno ultrafino de peso molecular ultra alto | −129 a 82 °C (−200 a 180 °F) | 7 MPa (1000 psi) | 0,5 m/s (100) | 0,07 MPa m/s (2000) |

| Uretano relleno de MDS* | −40 a 82 °C (−40 a 180 °F) | 5 MPa (700 psi) | 1,00 m/s (200) | 0,39 MPa m/s (11 000) |

| Vespel | −240 a 288 °C (−400 a 550 °F) | 34 MPa (4900 psi) | 15,2 m/s (3000) | 10,5 MPa m/s (300.000) |

- MDS ( disulfuro de molibdeno )

- PEEK ( poliéter éter cetona )

Otros

- Igus, iglidur: materiales de polímeros especialmente desarrollados para cojinetes con predicción de vida útil

- Los cojinetes de cerámica son muy duros, por lo que la arena y otros residuos que entran en el cojinete simplemente se muelen hasta obtener un polvo fino que no inhibe el funcionamiento del cojinete.

- Lubrite [30]

- El palo santo es una madera autolubricante y en los relojes tiene una vida útil extremadamente larga. También se utiliza en las ruedas de bronce de los aparejos de los barcos.

- En un piano , varias partes (normalmente) de madera del teclado y el mecanismo están unidas entre sí por pasadores centrales, normalmente hechos de plata alemana . Estas uniones suelen tener casquillos de fieltro o, más raramente, de cuero .

- Las aleaciones de aluminio se pueden utilizar para aplicaciones de baja carga [31] [32]

Lubricación

Los tipos de sistemas de lubricación se pueden clasificar en tres grupos: [10]

- Clase I : rodamientos que requieren la aplicación de un lubricante de una fuente externa (por ejemplo, aceite, grasa, etc.).

- Clase II : cojinetes que contienen un lubricante dentro de las paredes del cojinete (por ejemplo, bronce, grafito, etc.). Por lo general, estos cojinetes requieren un lubricante externo para lograr el máximo rendimiento.

- Clase III : cojinetes fabricados con materiales que actúan como lubricantes. Estos cojinetes se consideran normalmente "autolubricantes" y pueden funcionar sin un lubricante externo.

Ejemplos del segundo tipo de cojinete son los Oilites y los cojinetes de plástico hechos de poliacetal ; ejemplos del tercer tipo son los cojinetes de grafito metalizado y los cojinetes de PTFE . [10]

La mayoría de los cojinetes lisos tienen una superficie interna lisa; sin embargo, algunos tienen ranuras , como los cojinetes con ranuras en espiral . Las ranuras ayudan a que la lubricación ingrese al cojinete y cubra todo el muñón. [33]

Los cojinetes lisos autolubricantes tienen un lubricante contenido dentro de las paredes del cojinete. Hay muchas formas de cojinetes autolubricantes. El primero, y el más común, son los cojinetes de metal sinterizado , que tienen paredes porosas. Las paredes porosas absorben el aceite a través de la acción capilar [34] y lo liberan cuando se aplica presión o calor . [35] Un ejemplo de un cojinete de metal sinterizado en acción se puede ver en las cadenas autolubricantes , que no requieren lubricación adicional durante el funcionamiento. Otra forma es un buje de metal sólido de una pieza con un canal de ranura en forma de ocho en el diámetro interior que está lleno de grafito. Un cojinete similar reemplaza la ranura en forma de ocho con orificios tapados con grafito. Esto lubrica el cojinete por dentro y por fuera. [36] La última forma es un cojinete de plástico, que tiene el lubricante moldeado en el cojinete. El lubricante se libera a medida que el cojinete se pone en marcha . [37]

Existen tres tipos principales de lubricación: condición de película completa , condición límite y condición seca . Las condiciones de película completa son aquellas en las que la carga del rodamiento es transportada únicamente por una película de lubricante fluido y no hay contacto entre las dos superficies del rodamiento. En condiciones mixtas o límite, la carga es transportada en parte por contacto directo con la superficie y en parte por una película que se forma entre las dos. En condiciones secas, la carga completa es transportada por contacto de superficie a superficie.

Los cojinetes fabricados con materiales aptos para cojinetes siempre funcionan en condiciones secas. Las otras dos clases de cojinetes lisos pueden funcionar en las tres condiciones; la condición en la que funciona un cojinete depende de las condiciones de funcionamiento, la carga, la velocidad relativa de la superficie, la holgura dentro del cojinete, la calidad y cantidad de lubricante y la temperatura (que afecta la viscosidad del lubricante). Si el cojinete liso no está diseñado para funcionar en condiciones secas o límite, tiene un alto coeficiente de fricción y se desgasta. Las condiciones secas y límite pueden experimentarse incluso en un cojinete de fluido cuando funciona fuera de sus condiciones de funcionamiento normales; por ejemplo, al arrancar y apagar.

Lubricación fluida

La lubricación por fluidos da como resultado un modo de lubricación de película completa o de condición límite. Un sistema de cojinetes diseñado correctamente reduce la fricción al eliminar el contacto de superficie a superficie entre el muñón y el cojinete a través de efectos dinámicos de fluidos .

Los cojinetes de fluido pueden lubricarse hidrostática o hidrodinámicamente . Los cojinetes lubricados hidrostáticamente se lubrican mediante una bomba externa que mantiene una cantidad estática de presión. En un cojinete hidrodinámico, la presión en la película de aceite se mantiene mediante la rotación del muñón. Los cojinetes hidrostáticos entran en un estado hidrodinámico cuando el muñón está girando. [13] Los cojinetes hidrostáticos suelen utilizar aceite , mientras que los cojinetes hidrodinámicos pueden utilizar aceite o grasa ; sin embargo, los cojinetes pueden diseñarse para utilizar cualquier fluido disponible, y varios diseños de bombas utilizan el fluido bombeado como lubricante. [38]

Los cojinetes hidrodinámicos requieren un mayor cuidado en el diseño y el funcionamiento que los cojinetes hidrostáticos. También son más propensos al desgaste inicial porque la lubricación no se produce hasta que hay rotación del eje. A bajas velocidades de rotación, la lubricación puede no lograr una separación completa entre el eje y el buje. Como resultado, los cojinetes hidrodinámicos pueden ser ayudados por cojinetes secundarios que sostienen el eje durante los períodos de arranque y parada, protegiendo las superficies mecanizadas de tolerancia fina del cojinete de deslizamiento. Por otro lado, los cojinetes hidrodinámicos son más simples de instalar y son menos costosos. [39]

En el estado hidrodinámico se forma una "cuña" de lubricación que eleva el muñón, que también se desplaza ligeramente en sentido horizontal en la dirección de rotación. La posición del muñón se mide por el ángulo de inclinación , que es el ángulo formado entre la vertical y una línea que cruza el centro del muñón y el centro del cojinete, y la relación de excentricidad, que es la relación entre la distancia del centro del muñón y el centro del cojinete y el juego radial total. El ángulo de inclinación y la relación de excentricidad dependen de la dirección y la velocidad de rotación y de la carga. En los cojinetes hidrostáticos, la presión del aceite también afecta a la relación de excentricidad. En los equipos electromagnéticos, como los motores, las fuerzas electromagnéticas pueden contrarrestar las cargas de gravedad, lo que hace que el muñón adopte posiciones inusuales. [13]

Una desventaja específica de los cojinetes de deslizamiento hidrodinámicos lubricados con fluido en maquinaria de alta velocidad es el remolino de aceite , una vibración autoexcitada del muñón. El remolino de aceite se produce cuando la cuña de lubricación se vuelve inestable: pequeñas perturbaciones del muñón dan lugar a fuerzas de reacción de la película de aceite, que provocan un mayor movimiento, haciendo que tanto la película de aceite como el muñón "giren" alrededor de la carcasa del cojinete. Normalmente, la frecuencia del remolino es de alrededor del 42% de la velocidad de giro del muñón. En casos extremos, el remolino de aceite provoca un contacto directo entre el muñón y el cojinete, lo que desgasta rápidamente el cojinete. En algunos casos, la frecuencia del remolino coincide con la velocidad crítica del eje de la máquina y se "bloquea" con ella; esta condición se conoce como "latigazo de aceite". El latigazo de aceite puede ser muy destructivo. [13] [40]

El remolino de aceite se puede evitar mediante una fuerza estabilizadora aplicada al muñón. Varios diseños de cojinetes buscan utilizar la geometría del cojinete para proporcionar un obstáculo al fluido que gira o para proporcionar una carga estabilizadora para minimizar el remolino. Uno de ellos se llama orificio de limón o orificio elíptico . En este diseño, se instalan calzas entre las dos mitades de la carcasa del cojinete y luego se mecaniza el orificio a medida. Después de quitar las calzas, el orificio se asemeja a una forma de limón, lo que disminuye la holgura en una dirección del orificio y aumenta la precarga en esa dirección. La desventaja de este diseño es su menor capacidad de carga, en comparación con los cojinetes de muñón típicos. También sigue siendo susceptible al remolino de aceite a altas velocidades, sin embargo, su costo es relativamente bajo. [13]

Otro diseño es el de la presa de presión o ranura represada , [41] que tiene un corte de alivio poco profundo en el centro del cojinete sobre la mitad superior del cojinete. La ranura se detiene abruptamente para crear una fuerza descendente que estabilice el muñón. Este diseño tiene una gran capacidad de carga y corrige la mayoría de las situaciones de remolino de aceite. La desventaja es que solo funciona en una dirección. Desplazar las mitades del cojinete hace lo mismo que la presa de presión. La única diferencia es que la capacidad de carga aumenta a medida que aumenta el desplazamiento. [13]

Un diseño más radical es el de plataforma basculante , que utiliza múltiples plataformas diseñadas para moverse con cargas cambiantes. Generalmente se utiliza en aplicaciones muy grandes, pero también se aplica ampliamente en turbomáquinas modernas porque elimina casi por completo el remolino de aceite.

Componentes relacionados

Otros componentes que se utilizan comúnmente con cojinetes lisos incluyen:

- Cojinete de apoyo : son soportes de cojinetes estandarizados diseñados para aceptar cojinetes lisos. Están diseñados para montarse en una superficie plana.

- Engrasador de anillo : Mecanismo de lubricación utilizado en la primera mitad del siglo XX para aplicaciones de velocidad media.

- Prensaestopas : sistema de sellado utilizado para evitar que el fluido se escape de un sistema presurizado a través del cojinete liso.

Véase también

- Módulo de apoyo : número adimensional utilizado en el diseño de cojinetes de deslizamiento

- Ventilador de computadora : ventilador en miniatura que se utiliza en una computadora para enfriamiento activo.

- Caja caliente – Sobrecalentamiento del material rodante ferroviario

- Cojinete de soporte : soporte utilizado para brindar apoyo a los ejes giratorios

- Tira de plástico

- Cojinete de rodillos : Cojinete que transporta una carga con elementos rodantes colocados entre dos anillos ranurados.Páginas que muestran descripciones breves de los objetivos de redireccionamiento

- Cojinete de duela

Referencias

- ^ abc CSX Dictionary J Archivado el 29 de julio de 2014 en Wayback Machine.

- ^ Mukutadze, MA; Khasyanova, DU (1 de septiembre de 2019). "Cojinete de fricción radial con revestimiento fusible en el modo de fricción turbulenta". Revista de fabricación y confiabilidad de maquinaria . 48 (5): 421–430. doi :10.3103/S1052618819050066. ISSN 1934-9394. S2CID 208844095.

- ^ abcde BBM 1921, pág. 1.

- ^ Cojinetes de diario, archivado desde el original el 10 de enero de 2010 , consultado el 29 de diciembre de 2009

- ^ Ciclopedia de la práctica americana sobre automóviles y locomotoras

- ^ "La evolución de la tecnología de las cajas de grasa de los ferrocarriles". Evolución . SKF. 2010-12-07 . Consultado el 2014-09-18 .

- ^ BBM 1921, págs. 15, 18.

- ^ ab Brumbach, Michael E.; Clade, Jeffrey A. (2003), Mantenimiento industrial, Cengage Learning, pág. 199, ISBN 978-0-7668-2695-3

- ^ Neale 1995, pág. A12.1.

- ^ abc Weichsel, Dick (1994-10-03), "Cojinetes de avión" (PDF) , ESC Report , 5 (1): 1–2, archivado desde el original (PDF) el 2011-06-09

- ^ Russo, Michael (12 de febrero de 2013). "Bujes de bronce métricos: una breve descripción general". National Bronze Manufacturing . Consultado el 7 de julio de 2019 .

- ^ "Buje con brida".

- ^ abcdefg Cojinetes de diario, archivado desde el original el 2001-05-02 , consultado el 2010-05-08

- ^ ab Mobley, R. Keith (2001), Manual del ingeniero de planta (5.ª ed.), Butterworth-Heinemann, pág. 1094, ISBN 978-0-7506-7328-0

- ^ Neale 1995, pág. A11.6.

- ^ BBM 1921, págs. 29-30.

- ^ Bujes Frelon Archivado el 10 de septiembre de 2011 en Wayback Machine.

- ^ abc McMaster 115, pág. 1115.

- ^ desde McMaster 115, pág. 1116.

- ^ BBM 1921, pág. 15.

- ^ Cojinetes de aleación de grafito y metal para altas temperaturas , consultado el 17 de abril de 2024

- ^ Glaeser, William A. (1992), Materiales para tribología, Elsevier, ISBN 978-0-444-88495-4

- ^ desde McMaster 115, pág. 1110.

- ^ desde McMaster 115, pág. 1114.

- ^ McMaster 115, pág. 1121.

- ^ McMaster 115, pág. 1111.

- ^ Bujes lineales revestidos con Frelon (PDF) , marzo de 1997, archivado desde el original (PDF) el 2011-09-10 , consultado el 2010-11-26

- ^ Rodamientos lineales revestidos de Frelon, archivado desde el original el 26 de noviembre de 2010 , consultado el 26 de noviembre de 2010

- ^ Rulon 641 , consultado el 26 de octubre de 2015

- ^ Silano, Louis (1993). Inspección y rehabilitación de puentes. Wiley. pág. 185. ISBN 978-0-471-53262-0.

- ^ "Aleaciones de aluminio para cojinetes". Key to Metals AG. Septiembre de 2004. Consultado el 10 de marzo de 2023 .

- ^ "Cojinetes de aleación de aluminio". Endeavor Business Media LLC. 15 de noviembre de 2002. Consultado el 10 de marzo de 2023 .

- ^ McMaster 115, pág. 1119.

- ^ Oilite (PDF) , archivado desde el original (PDF) el 20 de agosto de 2011 , consultado el 16 de diciembre de 2009

- ^ Curcio, Vincent (2001), Chrysler: La vida y los tiempos de un genio del automóvil, Oxford University Press US, pág. 485, ISBN 978-0-19-514705-6

- ^ McMaster 115, pág. 1118.

- ^ Iglide (PDF) , pp. 1.2–1.3, archivado desde el original (PDF) el 30 de mayo de 2015 , consultado el 10 de diciembre de 2009

- ^ "Conversión de buques a líneas de ejes lubricadas con agua de mar". Sellos de fluido Gallagher . Consultado el 21 de julio de 2017 .

- ^ Babin, Alexander; Savin, Leonid; Majorov, Sergey (2018). "Características dinámicas de rotores sobre cojinetes de película de fluido de empuje pasivos y activos con zapatas fijas". MATEC Web of Conferences . 148 : 11003. doi : 10.1051/matecconf/201814811003 .

- ^ Fundamentos del diagnóstico de maquinaria rotatoria , págs. 480 y 489 (2002), Bently D. y Hatch C. The Bently Pressurised Bearing Co. ISBN 0-9714081-0-6

- ^ Neale 1995, pág. A10.4.

Bibliografía

- Cojinetes y metales para cojinetes: un tratado sobre diversos tipos de cojinetes lisos, composiciones y propiedades de los metales para cojinetes, métodos para asegurar una lubricación adecuada y factores importantes que rigen el diseño de cojinetes lisos. The Industrial Press. 1921. OCLC 1184217724.

- Neale, Michael John (1995), Manual de tribología (2.ª ed.), Butterworth-Heinemann, ISBN 978-0-7506-1198-5

{{citation}}: CS1 maint: referencia duplicada predeterminada ( enlace ) - Catálogo McMaster-Carr (115.ª ed.), McMaster-Carr , consultado el 22 de diciembre de 2009</ref>

Enlaces externos

- Biblioteca digital de modelos cinemáticos para el diseño (KMODDL): películas y fotografías de cientos de modelos de sistemas mecánicos en funcionamiento en la Universidad de Cornell. También incluye una biblioteca de libros electrónicos con textos clásicos sobre diseño mecánico e ingeniería.

- Diccionario CSX J

- Fábrica de rodamientos de rodillos cilíndricos