Sellado de vidrio a metal

Este artículo incluye una lista de referencias generales , pero carece de suficientes citas en línea correspondientes . ( Julio de 2022 ) |

Los sellos de vidrio a metal son un tipo de sello mecánico que une superficies de vidrio y metal . Son elementos muy importantes en la construcción de tubos de vacío , tubos de descarga eléctrica , bombillas incandescentes , diodos semiconductores encapsulados en vidrio , interruptores de láminas , ventanas de vidrio en cajas de metal y paquetes de metal o cerámica de componentes electrónicos .

Si se realiza correctamente, este tipo de sellado es hermético (capaz de soportar el vacío , buen aislamiento eléctrico , propiedades ópticas especiales, por ejemplo, lámparas UV). Para lograr un sellado de este tipo, deben cumplirse dos propiedades:

- El vidrio fundido debe ser capaz de mojar el metal, para formar una unión firme, y

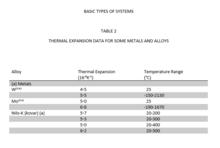

- La expansión térmica del vidrio y del metal debe coincidir estrechamente para que el sello permanezca sólido a medida que el conjunto se enfría.

Pensando por ejemplo en un alambre de metal en un sellado de ampolla de vidrio, el contacto metal-vidrio puede romperse si los coeficientes de expansión térmica (CTE) no están bien alineados. Para el caso de que el CTE del metal sea mayor que el CTE del vidrio, el sellado muestra una alta probabilidad de romperse al enfriarse. Al bajar la temperatura, el alambre de metal se encoge más que el vidrio, lo que genera una fuerte fuerza de tracción sobre el vidrio, que finalmente conduce a la rotura. Por otro lado, si el CTE del vidrio es mayor que el CTE del alambre de metal, el sello se apretará al enfriarse ya que se aplica una fuerza de compresión sobre el vidrio.

De acuerdo con todos los requisitos que deben cumplirse y la fuerte necesidad de alinear el CTE de ambos materiales, solo hay unas pocas empresas que ofrecen vidrio especial para sellado de vidrio y metal, como SCHOTT AG y Morgan Advanced Materials .

Enlaces vidrio-metal

El vidrio y el metal pueden unirse por medios puramente mecánicos, lo que generalmente produce uniones más débiles, o por interacción química, donde la capa de óxido en la superficie del metal forma un enlace fuerte con el vidrio (el vidrio en sí está compuesto en un 73% de dióxido de silicio (SiO 2 )). Las reacciones ácido-base son las principales causas de interacción entre el vidrio y el metal en presencia de óxidos metálicos en la superficie del metal. [ cita requerida ] Después de la disolución completa de los óxidos de la superficie en el vidrio, el progreso posterior de la interacción depende de la actividad del oxígeno en la interfaz. La actividad del oxígeno se puede aumentar mediante la difusión de oxígeno molecular a través de algunos defectos como grietas.

Además, la reducción de los componentes termodinámicamente menos estables del vidrio (y la liberación de los iones de oxígeno) puede aumentar la actividad del oxígeno en la interfase. En otras palabras, las reacciones redox son las principales causas de la interacción entre el vidrio y el metal en ausencia de óxidos metálicos en la superficie del metal. [1]

Para lograr un sellado hermético al vacío, el sello no debe contener burbujas. Las burbujas se crean más comúnmente por los gases que escapan del metal a alta temperatura; por lo tanto, es importante desgasificar el metal antes de su sellado, especialmente en el caso del níquel, el hierro y sus aleaciones. Esto se logra calentando el metal al vacío o, a veces, en una atmósfera de hidrógeno o, en algunos casos, incluso en aire a temperaturas superiores a las utilizadas durante el proceso de sellado. La oxidación de la superficie del metal también reduce la evolución del gas. La mayor parte del gas evolucionado se produce debido a la presencia de impurezas de carbono en los metales; estas pueden eliminarse calentándolos en hidrógeno. [2]

La unión vidrio-óxido es más fuerte que la unión vidrio-metal. El óxido forma una capa sobre la superficie del metal, y la proporción de oxígeno varía desde cero en el metal hasta la estequiometría del óxido y el vidrio en sí. Una capa de óxido demasiado gruesa tiende a ser porosa en la superficie y mecánicamente débil, descascarándose, comprometiendo la fuerza de la unión y creando posibles vías de fuga a lo largo de la interfaz metal-óxido. Por lo tanto, el espesor adecuado de la capa de óxido es fundamental.

Cobre

El cobre metálico no se adhiere bien al vidrio. Sin embargo, el óxido de cobre (I) se humedece con el vidrio fundido y se disuelve parcialmente en él, formando una unión fuerte. El óxido también se adhiere bien al metal subyacente. Pero el óxido de cobre (II) causa uniones débiles que pueden tener fugas y se debe evitar su formación.

Para unir el cobre al vidrio, la superficie debe estar correctamente oxidada. La capa de óxido debe tener el espesor adecuado; muy poco óxido no proporcionaría suficiente material para que el vidrio se anclara, demasiado óxido haría que la capa de óxido fallara y, en ambos casos, la unión sería débil y posiblemente no hermética. Para mejorar la unión al vidrio, la capa de óxido debe ser borada; esto se logra, por ejemplo, sumergiendo la parte caliente en una solución concentrada de bórax y luego calentándola nuevamente durante cierto tiempo. Este tratamiento estabiliza la capa de óxido formando una fina capa protectora de borato de sodio en su superficie, de modo que el óxido no se vuelva demasiado grueso durante la manipulación y unión posteriores. La capa debe tener un brillo uniforme de rojo oscuro a púrpura. [3] [4] El óxido de boro de la capa borada se difunde en el vidrio y reduce su punto de fusión. La oxidación se produce por la difusión del oxígeno a través de la capa de borato fundido y formando óxido de cobre (I), mientras que se inhibe la formación de óxido de cobre (II). [2]

El sello de cobre sobre vidrio debe tener un color rojo brillante, casi escarlata; también se aceptan los colores rosa, jerez y miel. Una capa de óxido demasiado fina parece clara, hasta del color del cobre metálico, mientras que un óxido demasiado espeso parece demasiado oscuro.

Si el metal entra en contacto con hidrógeno (por ejemplo, en un tubo lleno de hidrógeno o durante su manipulación en la llama), se debe utilizar cobre sin oxígeno . Normalmente, el cobre contiene pequeñas inclusiones de óxido de cobre (I) . El hidrógeno se difunde a través del metal y reacciona con el óxido, reduciéndolo a cobre y produciendo agua. Sin embargo, las moléculas de agua no pueden difundirse a través del metal, quedan atrapadas en el lugar de la inclusión y provocan fragilización .

Como el óxido de cobre (I) se adhiere bien al vidrio, se utiliza a menudo para dispositivos combinados de vidrio y metal. La ductilidad del cobre se puede utilizar para compensar el desajuste de expansión térmica, por ejemplo, en los sellos de borde afilado. Para los pasacables, se utiliza con frecuencia alambre dumet (aleación de níquel y hierro recubierto de cobre). Sin embargo, su diámetro máximo está limitado a aproximadamente 0,5 mm debido a su expansión térmica.

El cobre se puede sellar al vidrio sin la capa de óxido, pero la unión resultante es menos fuerte.

Platino

El platino tiene una expansión térmica similar a la del vidrio y se humedece bien con el vidrio fundido. Sin embargo, no forma óxidos, por lo que su fuerza de unión es menor. El sello tiene un color metálico y una resistencia limitada.

Oro

Al igual que el platino, el oro no forma óxidos que puedan ayudar a la unión. Por lo tanto, los enlaces vidrio-oro son de color metálico y débiles. El oro tiende a usarse para sellos vidrio-metal solo en raras ocasiones. Existen composiciones especiales de vidrios sódicos y cálcicos que se adaptan a la expansión térmica del oro, que contienen trióxido de tungsteno y óxidos de lantano, aluminio y circonio. [5]

Plata

La plata forma una fina capa de óxido de plata en su superficie. Esta capa se disuelve en el vidrio fundido y forma silicato de plata, lo que facilita una unión fuerte. [6]

Níquel

El níquel puede unirse al vidrio como metal o a través de la capa de óxido de níquel (II) . La unión del metal tiene un color metálico y una resistencia inferior. La unión de la capa de óxido tiene un color gris verdoso característico. El niquelado se puede utilizar de forma similar al cobreado, para facilitar una mejor unión con el metal subyacente. [3]

Hierro

El hierro se utiliza raramente para pasamuros, pero con frecuencia se recubre con esmalte vítreo , donde la interfaz también es un enlace vidrio-metal. La fuerza de unión también está determinada por el carácter de la capa de óxido en su superficie. La presencia de cobalto en el vidrio conduce a una reacción química entre el hierro metálico y el óxido de cobalto , produciendo óxido de hierro disuelto en el vidrio y aleación de cobalto con el hierro y formando dendritas , que crecen en el vidrio y mejoran la fuerza de unión. [6]

El hierro no se puede sellar directamente sobre el vidrio de plomo , ya que reacciona con el óxido de plomo y lo reduce a plomo metálico. Para sellar sobre vidrios de plomo, se debe recubrir con cobre o se debe utilizar un vidrio intermedio sin plomo. El hierro tiende a crear burbujas de gas en el vidrio debido a las impurezas de carbono residuales; estas se pueden eliminar calentando en hidrógeno húmedo. También se recomienda el recubrimiento con cobre, níquel o cromo. [2]

Cromo

El cromo es un metal altamente reactivo presente en muchas aleaciones de hierro. El cromo puede reaccionar con el vidrio, reduciendo el silicio y formando cristales de siliciuro de cromo que crecen en el vidrio y unen el metal con el vidrio, mejorando la fuerza de unión. [6]

Covar

El Kovar , una aleación de hierro, níquel y cobalto, tiene una baja expansión térmica similar al vidrio de alto borosilicato y se utiliza con frecuencia para sellos de vidrio y metal, especialmente para la aplicación en tubos de rayos X o láseres de vidrio. Puede unirse al vidrio a través de la capa de óxido intermedia de óxido de níquel (II) y óxido de cobalto (II) ; la proporción de óxido de hierro es baja debido a su reducción con cobalto. La fuerza de unión depende en gran medida del espesor y el carácter de la capa de óxido. [4] [6] La presencia de cobalto hace que la capa de óxido sea más fácil de fundir y disolver en el vidrio fundido. Un color gris, gris azulado o gris pardo indica un buen sello. Un color metálico indica falta de óxido, mientras que el color negro indica metal demasiado oxidado, lo que en ambos casos conduce a una unión débil. [2]

Molibdeno

El molibdeno se une al vidrio a través de la capa intermedia de óxido de molibdeno (IV) . Debido a su bajo coeficiente de expansión térmica, similar al vidrio, el molibdeno, al igual que el tungsteno, se utiliza a menudo para uniones vidrio-metal, especialmente junto con vidrio de silicato de aluminio. Su alta conductividad eléctrica lo hace superior a las aleaciones de níquel-cobalto-hierro. Es el preferido por la industria de la iluminación como paso de bombillas y otros dispositivos. El molibdeno se oxida mucho más rápido que el tungsteno y desarrolla rápidamente una capa de óxido gruesa que no se adhiere bien, por lo que su oxidación debería limitarse a un color amarillento o, como máximo, azul verdoso. El óxido es volátil y se evapora como humo blanco por encima de los 700 °C; el exceso de óxido se puede eliminar calentando en gas inerte (argón) a 1000 °C. Se utilizan tiras de molibdeno en lugar de cables cuando se necesitan corrientes más altas (y secciones transversales más altas de los conductores). [2]

Tungsteno

El tungsteno se une al vidrio a través de la capa intermedia de óxido de tungsteno (VI) . Un enlace formado correctamente tiene un color cobrizo/naranja/marrón-amarillo característico en los vidrios sin litio; en los vidrios que contienen litio, el enlace es azul debido a la formación de tungstato de litio . Debido a su bajo coeficiente de expansión térmica, adaptado al vidrio, el tungsteno se utiliza con frecuencia para enlaces vidrio-metal. El tungsteno forma enlaces satisfactorios con vidrios con un coeficiente de expansión térmica similar, como el vidrio de alto borosilicato . La superficie tanto del metal como del vidrio debe ser lisa, sin rayones. [4] El tungsteno tiene el coeficiente de expansión más bajo de los metales y el punto de fusión más alto.

Acero inoxidable

El acero inoxidable 304 forma enlaces con el vidrio a través de una capa intermedia de óxido de cromo (III) y óxido de hierro (III) . Son posibles otras reacciones del cromo, formando dendritas de siliciuro de cromo. Sin embargo, el coeficiente de expansión térmica del acero es bastante diferente del del vidrio; al igual que con el cobre, esto se puede aliviar utilizando sellos de borde afilado (Houskeeper). [4]

Circonio

El alambre de circonio se puede sellar al vidrio con un mínimo tratamiento: frotarlo con papel abrasivo y calentarlo brevemente con una llama. El circonio se utiliza en aplicaciones que exigen resistencia química o falta de magnetismo. [2]

Titanio

El titanio , al igual que el circonio, se puede sellar en algunos vidrios con apenas un tratamiento. [2]

Indio

El indio y algunas de sus aleaciones se pueden utilizar como soldadura capaz de humedecer vidrio, cerámica y metales y unirlos. [7] El indio tiene un punto de fusión bajo y es muy blando; la suavidad le permite deformarse plásticamente y absorber las tensiones de los desajustes de expansión térmica. Debido a su presión de vapor muy baja, el indio se utiliza en sellos de vidrio y metal utilizados en tecnología de vacío [8] y aplicaciones criogénicas. [9]

Galio

El galio es un metal blando cuyo punto de fusión es de 30 °C. Humedece fácilmente los vidrios y la mayoría de los metales y se puede utilizar para juntas que se pueden montar y desmontar con un ligero calentamiento. Se puede utilizar como junta líquida hasta altas temperaturas o incluso a temperaturas más bajas cuando se alea con otros metales (por ejemplo, como galinstan ). [8]

Mercurio

El mercurio es un metal líquido a temperatura normal y no humedece el vidrio. Se utilizó como el primer sello entre vidrio y metal y todavía se utiliza para sellos líquidos, por ejemplo, para ejes rotativos.

Sello de mercurio

El primer uso tecnológico de un sello de vidrio con metal fue la encapsulación del vacío en el barómetro por parte de Torricelli . El mercurio líquido humedece el vidrio y, por lo tanto, proporciona un sello hermético al vacío. El mercurio líquido también se utilizó para sellar los cables metálicos de las primeras lámparas de arco de mercurio en las bombillas de sílice fundida .

Una alternativa menos tóxica y más cara al mercurio es el galio .

Los sellos de mercurio y galio se pueden utilizar para sellar al vacío ejes rotatorios.

Sello de alambre de platino

El siguiente paso fue utilizar un alambre fino de platino . El platino se humedece fácilmente con el vidrio y tiene un coeficiente de expansión térmica similar al del vidrio sódico-cálcico y al del vidrio de plomo . También es fácil trabajar con él debido a su no oxidación y a su alto punto de fusión. Este tipo de sello se utilizó en equipos científicos durante todo el siglo XIX y también en las primeras lámparas incandescentes y tubos de radio.

Precinto de alambre Dumet

En 1911 se inventó el sello de alambre Dumet , que todavía hoy [¿ cuándo? ] es la práctica común para sellar cables de cobre a través de vidrio sódico-cálcico o de plomo .

Si el cobre se oxida adecuadamente antes de humedecerlo con vidrio fundido, se puede obtener un sello hermético al vacío con buena resistencia mecánica. Después de oxidarlo, se suele sumergir en una solución de bórax , ya que la boración del cobre ayuda a evitar la oxidación excesiva cuando se lo vuelve a poner en contacto con la llama. El alambre de cobre simple no se puede utilizar porque su CTE es mucho mayor que el del vidrio. Por lo tanto, al enfriarse, una fuerte fuerza de tracción actúa sobre la interfaz vidrio-metal y se rompe.

Las interfaces de vidrio y vidrio-metal son especialmente sensibles a la tensión de tracción. El alambre Dumet es un alambre revestido de cobre (25% de cobre en peso) con un núcleo de aleación de níquel-hierro 42 (42% de níquel en peso). [10] El núcleo con bajo CTE permite producir un alambre con un CTE radial menor que el CTE lineal del vidrio, de modo que la interfaz vidrio-metal está bajo una tensión de compresión baja. Tampoco es posible ajustar la expansión térmica axial del alambre. Debido a la resistencia mecánica mucho mayor del núcleo de níquel-hierro en comparación con el cobre, el CTE axial del alambre es aproximadamente el mismo que el del núcleo. Por lo tanto, se acumula una tensión de corte que está limitada a un valor seguro por la baja resistencia a la tracción del cobre. Esta es también la razón por la que Dumet solo es útil para diámetros de alambre inferiores a aproximadamente 0,5 mm. [ aclaración necesaria ] [ cita necesaria ]

En un sello Dumet típico, a través de la base de un tubo de vacío, se suelda a tope un trozo corto de alambre Dumet a un alambre de níquel en un extremo y a un alambre de cobre en el otro extremo. Cuando se presiona la base de vidrio al plomo, el alambre Dumet y una parte corta del níquel y el alambre de cobre quedan encerrados en el vidrio. Luego, el alambre de níquel y el vidrio alrededor del alambre Dumet se calientan con una llama de gas y el vidrio se sella al alambre Dumet.

El níquel y el cobre no sellan herméticamente el vidrio al vacío, sino que están sujetos mecánicamente. La soldadura a tope también evita problemas de fugas de gas en la interfaz entre el alambre central y el cobre.

Sello de tubo de cobre

Otra posibilidad para evitar una fuerte tensión de tracción al sellar cobre a través de vidrio es el uso de un tubo de cobre de pared delgada en lugar de un alambre sólido. En este caso, se genera una tensión de corte en la interfaz vidrio-metal que está limitada por la baja resistencia a la tracción del cobre combinada con una baja tensión de tracción. El tubo de cobre es insensible a la corriente eléctrica alta en comparación con un sello Dumet porque al calentarse, la tensión de tracción se convierte en una tensión de compresión que a su vez está limitada por la resistencia a la tracción del cobre. Además, es posible pasar un alambre sólido de cobre adicional a través del tubo de cobre. En una variante posterior, solo una sección corta del tubo de cobre tiene una pared delgada y el tubo de cobre se ve impedido de encogerse al enfriarse mediante un tubo cerámico dentro del tubo de cobre.

Si se deben colocar grandes piezas de cobre sobre vidrio, como el ánodo de cobre refrigerado por agua de un tubo transmisor de radio de alta potencia o un tubo de rayos X, históricamente se utiliza el sello de borde de cuchillo de Houskeeper. Aquí, el extremo de un tubo de cobre se mecaniza hasta obtener un borde afilado, inventado por O. Kruh en 1917. En el método descrito por WG Houskeeper, el exterior o el interior del tubo de cobre hasta el borde del cuchillo se humedece con vidrio y se conecta al tubo de vidrio . [11] En descripciones posteriores, el borde del cuchillo solo se humedece varios milímetros de profundidad con vidrio, generalmente más profundamente en el interior, y luego se conecta al tubo de vidrio .

Si se sella el cobre al vidrio, es una ventaja obtener un Cu rojo brillante y fino.

2Capa que contiene O entre el cobre y el vidrio. Esto se hace mediante boración. Según WJ Scott, un alambre de tungsteno revestido de cobre se sumerge durante unos 30 s en ácido crómico y luego se lava a fondo con agua corriente del grifo. Luego se sumerge en una solución saturada de bórax y se calienta hasta alcanzar un calor rojo brillante en la parte oxidante de una llama de gas. Posiblemente, esto se siga apagando en agua y secando. Otro método es oxidar ligeramente el cobre en una llama de gas y luego sumergirlo en una solución de bórax y dejarlo secar. La superficie del cobre borado es negra cuando está caliente y se vuelve de color rojo vino oscuro al enfriarse.

También es posible hacer un sello brillante entre el cobre y el vidrio donde es posible ver la superficie de cobre en blanco a través del vidrio, pero esto da menos adherencia que el sello con el Cu rojo.

2Capa que contiene O. Si se funde vidrio sobre cobre en una atmósfera de hidrógeno reductor, el sellado es extremadamente débil. Si se calienta el cobre en una atmósfera que contiene hidrógeno, por ejemplo, una llama de gas, debe estar libre de oxígeno para evitar la fragilización por hidrógeno. El cobre que se utiliza como conductor eléctrico no necesariamente está libre de oxígeno y contiene partículas de Cu

2O que reacciona con el hidrógeno que se difunde en el cobre a H

2O que no puede difundirse fuera del cobre y, por lo tanto, provoca fragilización. El cobre que se utiliza habitualmente en aplicaciones de vacío es de calidad OFHC (libre de oxígeno y alta conductividad) muy pura, que no contiene Cu

2O y aditivos desoxidantes que pueden evaporarse a alta temperatura en vacío.

Sello de disco de cobre

En el sello de disco de cobre, según lo propuesto por WG Houskeeper, el extremo de un tubo de vidrio está cerrado por un disco de cobre redondo. Un anillo adicional de vidrio en el lado opuesto del disco aumenta el espesor posible del disco a más de 0,3 mm. La mejor resistencia mecánica se obtiene si ambos lados del disco se fusionan al mismo tipo de tubo de vidrio y ambos tubos están al vacío. El sello de disco es de especial interés práctico porque es un método simple para hacer un sello para vidrio de borosilicato de baja expansión sin la necesidad de herramientas o materiales especiales. Las claves para el éxito son el borato adecuado, el calentamiento de la unión a una temperatura lo más cercana posible al punto de fusión del cobre y ralentizar el enfriamiento, al menos empaquetando el conjunto en lana de vidrio mientras aún está al rojo vivo.

Sello emparejado

En un sello emparejado, la expansión térmica del metal y el vidrio se iguala. Se puede utilizar un alambre de tungsteno revestido de cobre para sellar a través del vidrio de borosilicato con un bajo coeficiente de expansión térmica que se iguala al tungsteno. El tungsteno se reviste de cobre electrolíticamente y se calienta en una atmósfera de hidrógeno para rellenar las grietas en el tungsteno y obtener una superficie adecuada para sellar fácilmente al vidrio. El vidrio de borosilicato de la cristalería de laboratorio habitual tiene un coeficiente de expansión térmica más bajo que el tungsteno, por lo que es necesario utilizar un vidrio de sellado intermedio para obtener un sello sin tensión.

Existen combinaciones de vidrio y aleaciones de hierro-níquel-cobalto ( Kovar ) en las que incluso la no linealidad de la expansión térmica se iguala. Estas aleaciones se pueden sellar directamente al vidrio, pero entonces la oxidación es crítica. Además, su baja conductividad eléctrica es una desventaja. Por ello, a menudo se las recubre con oro. También es posible utilizar un recubrimiento de plata, pero entonces es necesaria una capa adicional de oro como barrera de difusión de oxígeno para evitar la formación de óxido de hierro.

Si bien existen aleaciones de Fe-Ni que igualan la expansión térmica del tungsteno a temperatura ambiente, no son útiles para sellar el vidrio debido a un aumento demasiado fuerte de su expansión térmica a temperaturas más altas.

Los interruptores de láminas utilizan un sellado combinado entre una aleación de hierro y níquel (NiFe 52) y un vidrio combinado. El vidrio de los interruptores de láminas suele ser de color verde debido a su contenido de hierro, ya que el sellado de los interruptores de láminas se realiza mediante calentamiento con radiación infrarroja y este vidrio muestra una alta absorción en el infrarrojo cercano.

Las conexiones eléctricas de las lámparas de vapor de sodio de alta presión, las lámparas de color amarillo claro para el alumbrado público, están hechas de niobio aleado con un 1% de circonio. [12]

Históricamente, algunos tubos de rayos catódicos para televisión se fabricaban utilizando acero férrico para el embudo y vidrio acoplado en expansión al acero férrico. La placa de acero utilizada tenía una capa de difusión enriquecida con cromo en la superficie, formada calentando el acero junto con óxido de cromo en una atmósfera que contenía HCl. A diferencia del cobre, el hierro puro no se une fuertemente al vidrio de silicato. Además, el hierro técnico contiene algo de carbono que forma burbujas de CO cuando se sella al vidrio en condiciones oxidantes. Ambos son una fuente importante de problemas para el recubrimiento de esmalte técnico del acero y hacen que los sellos directos entre el hierro y el vidrio no sean adecuados para aplicaciones de alto vacío. La capa de óxido formada sobre el acero que contiene cromo puede sellar herméticamente el vacío al vidrio y el cromo reacciona fuertemente con el carbono. El hierro plateado se utilizó en los primeros tubos de microondas.

Es posible realizar sellos combinados entre cobre o acero austenítico y vidrio, pero el vidrio de silicato con esa alta expansión térmica es especialmente frágil y tiene una baja durabilidad química.

Sello de lámina de molibdeno

Otro método ampliamente utilizado para sellar el vidrio con un bajo coeficiente de expansión térmica es el uso de tiras de láminas finas de molibdeno. Esto se puede hacer con coeficientes de expansión térmica coincidentes. Luego, los bordes de la tira también deben ser afilados como un cuchillo. La desventaja aquí es que la punta del borde, que es un punto local de alta tensión de tracción, atraviesa la pared del recipiente de vidrio . Esto puede provocar pequeñas fugas de gas. En el sellado de borde de cuchillo de tubo a tubo, el borde está fuera, dentro o enterrado en la pared de vidrio.

Sello de compresión

.JPG/440px-Semi-hermetic_compressor_multipole_feedthrough_(compression_glass-to-metal-seal).JPG)

Otra posibilidad de construcción de sellos es el sello de compresión. Este tipo de sello de vidrio a metal se puede utilizar para pasar a través de la pared de un recipiente de metal. En este caso, el alambre suele coincidir con el vidrio que se encuentra dentro del orificio de una pieza metálica resistente con un coeficiente de expansión térmica más alto. Los sellos de compresión pueden soportar presiones extremadamente altas [a] y estrés físico como choques mecánicos y térmicos. [13]

Cloruro de plata

El cloruro de plata , que se funde a 457 °C, se adhiere al vidrio, los metales y otros materiales y se ha utilizado para sellar al vacío. Aunque puede ser una forma conveniente de sellar metal con vidrio, no será un verdadero sellado de vidrio con metal, sino más bien una combinación de un enlace de vidrio con cloruro de plata y un enlace de cloruro de plata con metal; una alternativa inorgánica a los enlaces de cera o pegamento.

Aspectos de diseño

El diseño mecánico de un sello de vidrio-metal también tiene una influencia importante en la confiabilidad del sello. En los sellos de vidrio-metal prácticos, las grietas generalmente comienzan en el borde de la interfaz entre el vidrio y el metal, ya sea dentro o fuera del recipiente de vidrio. Si el metal y el vidrio circundante son simétricos, la grieta se propaga en un ángulo que se aleja del eje. Por lo tanto, si la envoltura de vidrio del alambre de metal se extiende lo suficientemente lejos de la pared del recipiente, la grieta no atravesará la pared del recipiente, sino que alcanzará la superficie en el mismo lado donde comenzó y el sello no tendrá fugas a pesar de la grieta.

Otro aspecto importante es la humectación del metal por el vidrio. Si la expansión térmica del metal es mayor que la expansión térmica del vidrio, como en el caso del sello Houskeeper, un ángulo de contacto alto (mala humectación) significa que hay una gran tensión de tracción en la superficie del vidrio cerca del metal. Estos sellos generalmente se rompen dentro del vidrio y dejan una fina capa de vidrio sobre el metal. Si el ángulo de contacto es bajo (buena humectación), la superficie del vidrio está en todas partes bajo tensión de compresión como una capa de esmalte . El vidrio sódico-cálcico común no fluye sobre el cobre a temperaturas inferiores al punto de fusión del cobre y, por lo tanto, no da un ángulo de contacto bajo. La solución es cubrir el cobre con un vidrio de soldadura que tenga un punto de fusión bajo y que fluya sobre el cobre y luego presionar el vidrio sódico-cálcico blando sobre el cobre. El vidrio de soldadura debe tener un coeficiente de expansión térmica que sea igual o un poco menor que el del vidrio sódico-cálcico. Clásicamente se utilizan vidrios con alto contenido de plomo, pero también es posible sustituirlos por vidrios multicomponentes, por ejemplo basados en el sistema Li.

2O - Na

2DE ACUERDO

2O - CaO - SiO

2- B

2Oh

3- ZnO - TiO

2- BaO - Al

2Oh

3.

Véase también

Notas

- ^ Porque el vidrio es extremadamente fuerte a la compresión.

Referencias

- ^ M. Fakouri Hasanabadi; A. Nemati y AH Kokabi (octubre de 2015). "Efecto de la capa intermedia de níquel en la resistencia del sello y la compatibilidad química del vidrio y el acero inoxidable ferrítico en un entorno oxidante para celdas de combustible de óxido sólido". Revista internacional de energía del hidrógeno . 40 (46): 16434–16442. Código Bibliográfico :2015IJHE...4016434F. doi :10.1016/j.ijhydene.2015.10.023.

- ^ abcdefg Roth, Alexander (27 de mayo de 1997). Técnicas de sellado al vacío. Springer. pág. 151. ISBN 978-1-56396-259-2.

- ^ ab Minges, Merrill L.; Comité del Manual (1989). Manual de materiales electrónicos: embalaje. CRC Press. ISBN 978-0-87170-285-2.

- ^ abcd Rosebury, Fred (31 de diciembre de 1992). Manual de técnicas de vacío y tubos electrónicos. Instituto Americano de Física. ISBN 978-1-56396-121-2.

- ^ "UNIÓN DE METAL-VIDRIO".

- ^ abcd John Frederik Lancaster (1999). Metalurgia de la soldadura. Woodhead Publishing. ISBN 978-1-85573-428-9.

- ^ Belser, Richard B. (1954). "Una técnica de soldadura de películas metálicas delgadas". Rev. Sci. Instrum . 25 (2): 180–183. Código Bibliográfico :1954RScI...25..180B. doi :10.1063/1.1771017.

- ^ ab Weissler, G. L; Carlson, Robert Warner (1979). Física y tecnología del vacío. Academic Press. ISBN 978-0-12-475914-5.

- ^ Döge, Stefan y Hingerl, Jürgen (marzo de 2018). "Un contenedor de muestra criogénico transparente y hermético al hidrógeno para mediciones de transmisión de neutrones ultrafríos". Rev. Sci. Instrum . 89 (3): 033903. arXiv : 1803.10159 . Bibcode :2018RScI...89c3903D. doi :10.1063/1.4996296. PMID 29604765. S2CID 4594379.

- ^ "JLC Electromet - Dumet Wire: Copper-Clad Ni-Fe Alloy Wire" (Alambre de aleación de níquel y hierro revestido de cobre). Archivado desde el original el 18 de diciembre de 2010.

- ^ Kohl, Walter Heinrich (1967). Manual de materiales y técnicas para dispositivos de vacío. Instituto Americano de Física. ISBN 978-1-56396-387-2.

- ^ stahl und eisen 130 (2010), vol. 2, pág. 16

- ^ "Sello hermético | Sello de vidrio a metal | Elan Technology en EE. UU." Elan Technology . Consultado el 3 de diciembre de 2015 .

- US 1083070, Eldred, BE, "Metal compuesto", publicado en 1913

- US 1140134, Eldred, BE, "Lámpara incandescente", publicada en 1915

- US 1140135, Eldred, BE, "Proceso para la producción de artículos de metal compuesto", publicado en 1915

- US 1140136, Eldred, BE, "Alambre de baja expansión", publicado en 1915

- US 1093997, Kraus, CA, "Sello conductor para contenedores de vacío", publicado en 1914

- US 1498908, Fink, CG, "Contenedor evacuado", publicado en 1924

- US 1268647, Van Keuren, WL, "Conductor principal", publicado en 1918

- DE 424133, Kruh, O., "Luftdichter Metallkappenanschluß für die Stromzuführung in Glashohlkörper", publicado en 1926

- US 1293441, Houskeeper, WG, "Estructura combinada de metal y vidrio y método para formarla", publicada en 1919

- US 1294466, Houskeeper, WG, "Estructura combinada de metal y vidrio y método para fabricarla", publicado en 1919

- Houskeeper, WG (1923), "El arte de sellar metales básicos a través del vidrio", J. Am. Inst. Elec. Engrs. , 42 (9): 954–960, doi :10.1109/JoAIEE.1923.6593372

- US 1647620, Hall, RD, "Método de perforación de alambre Dumet", publicado en 1927

- Reimann, AL (junio de 1946), "Sellos de tungsteno revestido de cobre a través de vidrio duro", J. Sci. Instrum. , 23 (6): 121–124, Bibcode :1946JScI...23..121R, doi :10.1088/0950-7671/23/6/305

- Scott, WJ (septiembre de 1946), "Diseño de sellos de vidrio a metal", J. Sci. Instrum. , 23 (9): 193–202, Bibcode :1946JScI...23..193S, doi :10.1088/0950-7671/23/9/301

- DE 1817839, Egyesuelt Izzolampa, HU, "Stromzuführungsdraht für vakuumtechnische Glasgeräte", publicado en 1960

- Mönch, GC (1961), Neues und Bewährtes aus der Hochvakuumtechnik , Berlín

{{citation}}: Mantenimiento de CS1: falta la ubicación del editor ( enlace )

- Roth, A. (1966), Técnicas de sellado al vacío , Oxford

{{citation}}: Mantenimiento de CS1: falta la ubicación del editor ( enlace )

- Kohl, WH (1967), Manual de materiales y técnicas para dispositivos de vacío , Nueva York

{{citation}}: Mantenimiento de CS1: falta la ubicación del editor ( enlace ) - US 6324870, Chabin, et al., "Método y dispositivo para integrar una pieza de vidrio y una pieza de metal", publicado en 2001

- US 7102242, Brix, et al., "Tubos de vidrio sin plomo, especialmente para encapsular diodos y diodos encapsulados con los mismos", publicado en 2006

Enlaces externos

- Sellado hermético de vidrio a metal