Tela no tejida

La tela no tejida o tejido no tejido es un material similar a una tela hecho de fibras cortas y fibras largas unidas entre sí mediante un tratamiento químico, mecánico, térmico o con disolventes. El término se utiliza en la industria textil para designar telas, como el fieltro , que no están tejidas ni tricotadas . [1] Algunos materiales no tejidos carecen de la resistencia suficiente a menos que se densifiquen o refuercen con un soporte. En los últimos años, los no tejidos se han convertido en una alternativa a la espuma de poliuretano . [2]

Aplicaciones

Los tejidos no tejidos se definen en términos generales como estructuras en forma de láminas o redes unidas mediante el enredo de fibras o filamentos (y la perforación de películas) de forma mecánica, térmica o química. Son láminas porosas planas o con mechones que se fabrican directamente a partir de fibras separadas, plástico fundido o película de plástico. No se fabrican mediante tejido ni tricotado y no requieren la conversión de las fibras en hilo. Por lo general, en los tejidos no tejidos se utiliza un cierto porcentaje de tejidos reciclados y materiales derivados del petróleo. El porcentaje de tejidos reciclados varía en función de la resistencia del material necesaria para el uso específico. Además, algunos tejidos no tejidos se pueden reciclar después de su uso, siempre que se les dé el tratamiento y las instalaciones adecuadas. Por este motivo, algunos consideran que los no tejidos son un tejido más ecológico para determinadas aplicaciones, especialmente en campos e industrias en los que los productos desechables o de un solo uso son importantes, como hospitales, escuelas, residencias de ancianos y alojamientos de lujo.

Los tejidos no tejidos son tejidos de ingeniería que pueden ser de un solo uso, tener una vida útil limitada o ser muy duraderos. Los tejidos no tejidos proporcionan funciones específicas como absorción, repelencia de líquidos, resiliencia, elasticidad, suavidad, resistencia, resistencia al fuego, lavabilidad, amortiguación, aislamiento térmico, aislamiento acústico, filtración, uso como barrera bacteriana y esterilidad. Estas propiedades se combinan a menudo para crear tejidos adecuados para trabajos específicos, al tiempo que se logra un buen equilibrio entre la vida útil del producto y el costo. Pueden imitar la apariencia, la textura y la resistencia de un tejido y pueden ser tan voluminosos como los rellenos más gruesos. En combinación con otros materiales, proporcionan un espectro de productos con diversas propiedades y se utilizan solos o como componentes de prendas de vestir, muebles para el hogar, atención médica, ingeniería, bienes industriales y de consumo.

Los materiales no tejidos se utilizan en numerosas aplicaciones, entre ellas:

Médico

- batas de aislamiento

- batas quirurgicas

- campos y cubiertas quirúrgicas

- mascarillas quirurgicas

- trajes quirúrgicos

- gorras

- Embalaje médico : la porosidad permite la esterilización con gas.

- guantes

- cubiertas de zapatos

- toallitas de baño

- apósitos para heridas

- administración de fármacos [3] [4]

- yesos

Filtros

- Gasolina, aceite y aire, incluida la filtración HEPA

- agua, café, bolsitas de té

- Industria farmacéutica

- procesamiento de minerales

- Cartuchos de líquido y filtros de bolsa

- bolsas de vacío

- Membranas o laminados alergénicos con capas no tejidas

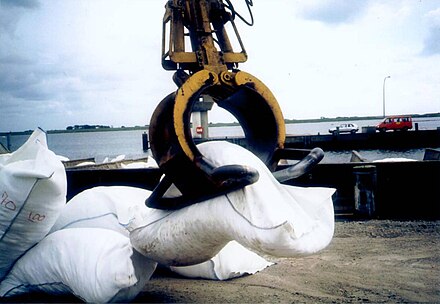

Geotextiles

Los contenedores de geotextiles no tejidos (sacos de arena) se utilizan para

- estabilizadores de suelos y subsuelos para carreteras

- estabilizadores de cimentación

- control de la erosión

- construcción de canales

- sistemas de drenaje

- protección con geomembrana

- protección contra las heladas

- Barreras de agua para estanques y canales

- Barrera de infiltración de arena para baldosas de drenaje

- revestimientos de vertedero

Son más resistentes al manejo en comparación con sus contrapartes tejidas y, por lo tanto, a menudo se los prefería en proyectos de protección contra la erosión a gran escala, como los de Amrumbank West ; Narrow Neck, Queensland ; Kliffende House en la isla de Sylt y Eider Barrage . En el último caso, solo 10 bolsas de 48.000 resultaron dañadas a pesar de una alta tasa de instalación de 700 bolsas por día. [1]

Otro

- Pañales , higiene femenina y otros materiales absorbentes.

- Respaldo de alfombra , primario y secundario

- compuestos

- laminados para velas marinas

- laminados para manteles

- estera de hebras picadas

- Respaldo/estabilizador para bordado a máquina

- Embalaje donde se necesita porosidad

- Bolsas de compras

- Aislamiento ( guata de fibra de vidrio )

- Aislamiento acústico para electrodomésticos, componentes de automoción y revestimientos de paredes.

- Almohadas, cojines, núcleos de colchones y relleno de tapicería .

- guata en colchas o edredones

- mascarillas faciales médicas y de consumo

- sobres de correo

- Lonas , carpas y envolturas para transporte (madera, acero)

- Ropa desechable (cubrepiés, monos)

- envoltura de casa resistente a la intemperie

- Toallitas para salas limpias

- Etiquetas

- Material para macetas para plantas

- Bolsa de compras reutilizable

- Aislamiento térmico

- Absorbentes

- Protección de superficies

- revestimiento de paredes [5]

- Toallita húmeda

Procesos de fabricación

Los no tejidos se fabrican típicamente juntando pequeñas fibras en forma de una lámina o red (similar al papel en una máquina de papel ) y luego uniéndolas mecánicamente (como en el caso del fieltro, entrelazándolas con agujas dentadas de modo que la fricción entre fibras dé como resultado una tela más fuerte), con un adhesivo , o térmicamente (aplicando un aglutinante (en forma de polvo, pasta o polímero fundido) y fundiendo el aglutinante sobre la red aumentando la temperatura).

Tejidos no tejidos básicos

Los tejidos no tejidos de fibras cortas se fabrican en cuatro pasos. Primero se hilan las fibras, se cortan a unos pocos centímetros de longitud y se colocan en fardos. Luego, las fibras cortas se mezclan, se "abren" en un proceso de varios pasos, se dispersan en una cinta transportadora y se extienden en una red uniforme mediante un proceso de colocación en húmedo, colocación en aire o cardado/entrelazado. Las operaciones de colocación en húmedo suelen utilizar fibras de entre 0,25 y 0,75 pulgadas (0,64 a 1,91 cm) de largo, pero a veces más largas si la fibra es rígida o gruesa. El procesamiento de colocación en aire generalmente utiliza fibras de entre 0,5 y 4,0 pulgadas (1,3 a 10,2 cm). Las operaciones de cardado suelen utilizar fibras de ~1,5" (3,8 cm) de largo. El rayón solía ser una fibra común en los no tejidos, ahora reemplazado en gran medida por el tereftalato de polietileno (PET) y el polipropileno . La fibra de vidrio se coloca húmeda en esteras para su uso en techos y tejas. Las mezclas de fibras sintéticas se colocan húmedas junto con celulosa para telas de un solo uso. Los no tejidos de fibras cortas se unen térmicamente o mediante el uso de resina. La unión puede ser en toda la banda por saturación de resina o unión térmica general o en un patrón distintivo a través de impresión de resina o unión térmica por puntos. La conformidad con fibras cortas generalmente se refiere a una combinación con soplado en fusión, que a menudo se utiliza en aislamientos textiles de alta gama.

Fundido por soplado

Los no tejidos fundidos por soplado se producen extruyendo fibras de polímero fundido a través de una red de hilado o matriz que consta de hasta 40 orificios por pulgada para formar fibras largas y delgadas que se estiran y enfrían al pasar aire caliente sobre las fibras a medida que caen de la matriz. La red resultante se recoge en rollos y posteriormente se convierte en productos terminados. Las fibras extremadamente finas (normalmente polipropileno) se diferencian de otras extrusiones, en particular las de hilado, en que tienen una resistencia intrínseca baja pero un tamaño mucho menor que ofrece propiedades clave. A menudo se añade fundido por soplado a las fibras de hilado para formar redes de SM o SMS, que son fuertes y ofrecen los beneficios intrínsecos de las fibras finas, como la filtración fina, la baja caída de presión como la que se utiliza en las mascarillas o filtros y los beneficios físicos como el aislamiento acústico como el que se utiliza en los lavavajillas. Uno de los mayores usuarios de materiales SM y SMS es la industria de los pañales desechables y el cuidado femenino. [6]

No tejidos spunbond

Los no tejidos spunbond se fabrican en un proceso continuo. Las fibras se hilan y luego se dispersan directamente en una banda mediante deflectores o se pueden dirigir con corrientes de aire. Esta técnica conduce a velocidades de banda más rápidas y costos más económicos. Hay varias variantes disponibles de este concepto, como la maquinaria REICOFIL. [7] Los spunbonds de PP funcionan más rápido y a temperaturas más bajas que los spunbonds de PET, principalmente debido a la diferencia en los puntos de fusión.

El spunbond se ha combinado con telas no tejidas fundidas por soplado, conformándolas en un producto en capas llamado SMS (spun-melt-spun). Las telas no tejidas fundidas por soplado tienen diámetros de fibra extremadamente finos pero no son telas fuertes. Las telas SMS, hechas completamente de PP, son repelentes al agua y lo suficientemente finas como para servir como telas desechables. El meltblown se usa a menudo como medio filtrante, siendo capaz de capturar partículas muy finas. El spunbond se une con resina o térmicamente. Con respecto a la unión del spunbond, Rieter [8] ha lanzado una nueva generación de telas no tejidas llamada Spunjet.

Tejidos no tejidos spunlace

Los tejidos no tejidos spunlace se fabrican mediante un proceso denominado hidroenmarañamiento . Este proceso utiliza chorros de agua a alta presión para enredar las fibras entre sí, creando una tela resistente y duradera. El proceso comienza con una red de fibras, que pueden ser naturales o sintéticas, dispuestas sobre una cinta transportadora.

Luego, la tela pasa por una serie de chorros que rocían agua a alta presión sobre las fibras. Los chorros de agua hacen que las fibras se enreden y se entrelacen, formando una fuerte unión entre ellas. Luego, la tela se seca y se termina para crear el producto deseado. [9]

Giro relámpago

Los tejidos hilados por flash se crean rociando una resina disuelta en una cámara, donde el solvente se evapora.

Papel colocado al aire

El papel tendido al aire es un material similar a un textil clasificado como tela no tejida hecha de pulpa de madera . [10] A diferencia del proceso normal de fabricación de papel , el papel tendido al aire no utiliza agua como medio de transporte para la fibra. Las fibras son transportadas y formadas a la estructura del papel por el aire.

Otro

Los no tejidos también pueden comenzar con películas y fibrilarlas, dentarlas o moldearlas al vacío con agujeros estampados. Los no tejidos de fibra de vidrio son de dos tipos básicos. La estera húmeda o "tejido de vidrio" utiliza fibras de denier grueso cortadas en húmedo en el rango de diámetro de 6 a 20 micrómetros. Las esteras atenuadas por llama o "batts" utilizan fibras de denier fino discontinuas en el rango de 0,1 a 6. Este último es similar, aunque funciona a temperaturas mucho más altas, a los no tejidos termoplásticos fundidos por soplado. La estera húmeda casi siempre está unida con resina húmeda con un recubridor de cortina, mientras que los batts generalmente se unen por aspersión con resina húmeda o seca. Un proceso inusual produce fibrillas de polietileno en un fluido similar al freón , formándolas en un producto similar al papel y luego calandrándolas para crear Tyvek .

Vinculación

Tanto los tejidos no tejidos de fibras cortas como los tejidos hilados no tendrían resistencia mecánica por sí mismos sin el paso de unión. Se pueden utilizar varios métodos:

- unión térmica

- uso de un sellador térmico

- utilizando un horno grande para curar

- Calandrado a través de rodillos calientes (llamado spunbond cuando se combina con bandas spunlaid), las calandrias pueden tener una cara lisa para una unión general o estampada para una unión más suave y resistente al desgarro.

- hidroenredo : entrelazamiento mecánico de fibras mediante chorros de agua (también llamado spunlace ) [11] [12]

- Unión de patrones ultrasónicos: se utiliza en aislamientos/edredones/ropa de cama de tela o de gran altura

- punzonado con agujas/fieltrado con agujas: entrelazado mecánico de fibras mediante agujas

- Unión química (proceso de tendido húmedo): uso de aglutinantes (como emulsiones de látex o polímeros en solución) para unir químicamente las fibras. Una ruta más costosa utiliza fibras o polvos aglutinantes que se ablandan y se funden para mantener unidas otras fibras que no se funden

- Un tipo de fibra de algodón no tejida se trata con hidróxido de sodio para unir por encogimiento la estera, la sustancia cáustica hace que las fibras a base de celulosa se enrollen y encojan unas sobre otras a medida que avanza la técnica de unión.

- Una poliamida inusual (Cerex) se autoenlaza con ácido en fase gaseosa

- Soplado en fusión: la fibra se une a medida que las fibras atenuadas por aire se entrelazan entre sí durante la formación simultánea de la fibra y la red.

Desechabilidad

La industria ha intentado definir la "capacidad de ser arrojado al inodoro" y fomenta la realización de pruebas voluntarias de capacidad de ser arrojado al inodoro por parte de los productores. También fomenta la marcación clara de los productos que no son arrojables al inodoro como "No Flush" (en lugar de la letra pequeña en la parte inferior de los productos), incluida la creación de un logotipo de "No Flush". [13]

La industria de aguas residuales está promoviendo una definición estándar (en lugar de una que varíe según el productor) de la capacidad de eliminación por el inodoro, incluida la dispersabilidad, y la evaluación o verificación por parte de terceros, como la de NSF International . Creen que los productos deben ser seguros tanto para sistemas sépticos como de alcantarillado (eliminables y dispersables, respectivamente). [14] El Distrito de Saneamiento del Condado de Orange ha creado una campaña, "What 2 Flush", que recomienda eliminar por el inodoro únicamente las "tres P: pis, caca y papel higiénico". [15]

Véase también

Referencias

- ^ abcd Müller, WW; Saathoff, F. (2015). "Geosintéticos en ingeniería geoambiental". Ciencia y tecnología de materiales avanzados . 16 (3): 034605. Bibcode :2015STAdM..16c4605M. doi :10.1088/1468-6996/16/3/034605. PMC 5099829 . PMID 27877792.

- ^ "Filtrado no tejido: una reseña | Tipos de filtración | Alcance de la filtración - Textile Mates". Textile Mates . 2017-03-14. Archivado desde el original el 2017-03-18 . Consultado el 2017-03-17 .

- ^ Balogh, A., Farkas, B., Faragó, K., Farkas, A., Wagner, I., Van Assche, I., ... y Marosi, G. (2015). "Esteras de fibra polimérica cargadas con fármaco mediante electrohilado y soplado en fusión para mejorar la disolución: un estudio comparativo" (PDF) . Revista de Ciencias Farmacéuticas . 104 (5): 1767–1776. doi :10.1002/jps.24399. PMID 25761776.

{{cite journal}}: CS1 maint: varios nombres: lista de autores ( enlace ) - ^ QDevelopment. "Melt blowing" (Soplado por fusión) . Consultado el 1 de junio de 2016 .

- ^ "Cómo colocar papel pintado no tejido". YouTube .

- ^ El uso de telas no tejidas en la industria de la higiene. La industria de los pañales Fuente

- ^ Fabricado por Reifenhäuser REICOFIL GmbH & Co. KG ( Alemania )

- ^ Rieter Nonwovens Systems. Rieter.com. Consultado el 10 de mayo de 2015.

- ^ Proceso de tejido no tejido spunlace. Recuperado el 10 de mayo de 2019.

- ^ Paulapuro, Hannu (2000). "4". Calidades de papel y cartón . Ciencia y tecnología de la fabricación de papel. Vol. 18. Finlandia: Fapet Oy. págs. 95–98. ISBN 952-5216-18-7.

- ^ Xiang, P.; Kuznetsov, AV; Seyam, AM (2008). "Un modelo de medio poroso del proceso de entrelazamiento hídrico". Journal of Porous Media . 11 (1): 35–49. doi :10.1615/JPorMedia.v11.i1.30.

- ^ [1], "Proceso y aparato para preparar una banda no tejida moldeada, texturizada y hilada", publicado el 3 de agosto de 2007

- ^ "Capacidad de descarga", INDA.org .

- ^ Arhontes, Nick J. (15 de octubre de 2012) "Estrangulado por desechables", PWmag.com .

- ^ "Qué tirar por el desagüe: sepa qué debe ir por el desagüe para que sea seguro para las alcantarillas", Distrito de Saneamiento del Condado de Orange.

Enlaces externos

- Asociación de No Tejidos (EDANA: Europa)

- La Asociación de la Industria de Telas No Tejidas (INDA: EE. UU.)