Polibutadieno

El polibutadieno [caucho de butadieno, BR] es un caucho sintético . Ofrece alta elasticidad, alta resistencia al desgaste, buena resistencia incluso sin rellenos y excelente resistencia a la abrasión cuando se rellena y se vulcaniza. "Polibutadieno" es un nombre colectivo para los homopolímeros formados a partir de la polimerización del monómero 1,3-butadieno . La IUPAC se refiere al polibutadieno como "poli(buta-1,3-dieno)". Históricamente, una generación temprana de caucho de polibutadieno sintético producido en Alemania por Bayer usando sodio como catalizador se conocía como "caucho Buna". El polibutadieno generalmente se reticula con azufre, sin embargo, también se ha demostrado que se puede curar con rayos UV cuando se incorporan aditivos de bis-benzofenona a la formulación. [1]

El caucho de polibutadieno (BR) representó alrededor del 28% del consumo mundial total de cauchos sintéticos en 2020, mientras que el caucho de estireno-butadieno (SBR) fue, con diferencia, el grado más importante (S-SBR 12%, E-SBR 27% de todo el mercado de caucho sintético). Se utiliza principalmente en la fabricación de neumáticos , que consume alrededor del 70% de la producción. Otro 25% se utiliza como aditivo para mejorar la tenacidad (resistencia al impacto) de plásticos como el poliestireno y el acrilonitrilo butadieno estireno (ABS). [2] El polibutadieno también se utiliza para fabricar pelotas de golf , diversos objetos elásticos y para recubrir o encapsular conjuntos electrónicos, ofreciendo una alta resistividad eléctrica . [3]

Historia

El químico ruso Sergei Vasilyevich Lebedev fue el primero en polimerizar butadieno en 1910. [4] [5] En 1926 inventó un proceso para fabricar butadieno a partir de etanol y en 1928 desarrolló un método para producir polibutadieno usando sodio como catalizador .

El gobierno de la Unión Soviética se esforzó por utilizar el polibutadieno como alternativa al caucho natural y construyó la primera planta piloto en 1930 [6] , utilizando etanol producido a partir de patatas. El experimento fue un éxito y en 1936 la Unión Soviética construyó la primera planta de polibutadieno del mundo en la que el butadieno se obtenía a partir del petróleo. En 1940, la Unión Soviética era, con diferencia, el mayor productor de polibutadieno, con 50.000 toneladas al año. [7]

Siguiendo el trabajo de Lebedev, otros países industrializados como Alemania y Estados Unidos desarrollaron el polibutadieno y el SBR como alternativa al caucho natural .

A mediados de los años 50 se produjeron importantes avances en el campo de los catalizadores que llevaron al desarrollo de versiones mejoradas del polibutadieno. Los principales fabricantes de neumáticos y algunas empresas petroquímicas comenzaron a construir plantas de polibutadieno en todos los continentes habitados; el auge duró hasta la crisis del petróleo de 1973. Desde entonces, el ritmo de crecimiento de la producción ha sido más modesto, concentrándose principalmente en el Lejano Oriente .

En Alemania, los científicos de Bayer (en aquel momento parte del conglomerado IG Farben ) reprodujeron los procesos de Lebedev para producir polibutadieno utilizando sodio como catalizador. Para ello, utilizaron el nombre comercial Buna, derivado de Bu para butadieno , Na para sodio (natrium en latín, Natrium en alemán). [6] Descubrieron que la adición de estireno al proceso daba como resultado mejores propiedades, por lo que optaron por esta vía. Habían inventado el estireno-butadieno , al que llamaron Buna-S ( S para estireno ). [8] [9]

Aunque Goodrich Corporation había desarrollado con éxito un proceso para producir polibutadieno en 1939, [10] el gobierno federal de los Estados Unidos optó por el uso de Buna-S para desarrollar su industria de caucho sintético después de su entrada en la Segunda Guerra Mundial, [6] utilizando patentes de IG Farben obtenidas a través de Standard Oil . Debido a esto, hubo poca producción industrial de polibutadieno en Estados Unidos durante este tiempo.

Después de la guerra, la producción de caucho sintético se vio en declive debido a la disminución de la demanda cuando el caucho natural volvió a estar disponible. Sin embargo, el interés se renovó a mediados de la década de 1950 después del descubrimiento del catalizador Ziegler-Natta . [11] Este método demostró ser mucho mejor para la fabricación de neumáticos que el antiguo polibutadieno sódico. El año siguiente, Firestone Tire and Rubber Company fue la primera en producir polibutadieno cis bajo utilizando butil-litio como catalizador.

Los costos de producción relativamente altos fueron un obstáculo para el desarrollo comercial hasta 1960, cuando comenzó la producción a escala comercial. [11] Los fabricantes de neumáticos como Goodyear Tire and Rubber Company [12] y Goodrich fueron los primeros en producir plantas para polibutadieno con alto contenido de cis , a estos les siguieron compañías petroleras como Shell y fabricantes de productos químicos como Bayer.

Inicialmente, con plantas construidas en Estados Unidos y Francia, Firestone disfrutó de un monopolio sobre el polibutadieno de bajo contenido en cis , y lo concedió bajo licencia a plantas en Japón y el Reino Unido. En 1965, la corporación japonesa JSR desarrolló su propio proceso de bajo contenido en cis y comenzó a conceder licencias para su uso durante la década siguiente.

La crisis del petróleo de 1973 marcó un freno al crecimiento de la producción de caucho sintético; la expansión de las plantas existentes prácticamente se detuvo durante unos años. Desde entonces, la construcción de nuevas plantas se ha llevado a cabo principalmente en países en vías de industrialización del Lejano Oriente (como Corea del Sur, Taiwán, Tailandia y China), mientras que los países occidentales han optado por aumentar la capacidad de las plantas existentes.

En 1987, Bayer empezó a utilizar catalizadores basados en neodimio para catalizar el polibutadieno. Poco después, otros fabricantes implementaron tecnologías relacionadas, como EniChem (1993) y Petroflex (2002).

A principios de la década de 2000, la industria del caucho sintético se vio afectada una vez más por una de sus crisis periódicas. El mayor productor mundial de polibutadieno, Bayer, atravesó una importante reestructuración debido a las pérdidas financieras que atravesaba; entre 2002 y 2005 cerró sus plantas de cobalto-polibutadieno en Sarnia (Canadá) y Marl (Alemania), [13] transfiriendo su producción a plantas de neodimio en Port Jérôme (Francia) y Orange (EE. UU.). [14] Durante el mismo período, el negocio del caucho sintético fue transferido de Bayer a Lanxess , una empresa fundada en 2004 cuando Bayer escindió sus operaciones químicas y partes de sus actividades de polímeros. [15]

Polimerización del butadieno

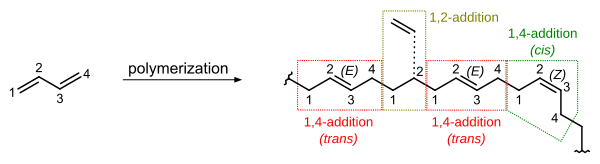

El 1,3-butadieno es un compuesto orgánico que es un hidrocarburo dieno conjugado simple (los dienos tienen dos enlaces dobles carbono-carbono ). El polibutadieno se forma uniendo muchos monómeros de 1,3-butadieno para formar una molécula de cadena polimérica mucho más larga. En términos de la conectividad de la cadena polimérica, el butadieno puede polimerizarse de tres formas diferentes, llamadas cis , trans y vinilo . Las formas cis y trans surgen conectando las moléculas de butadieno de extremo a extremo, la llamada 1,4-polimerización. Las propiedades de las formas isoméricas resultantes del polibutadieno difieren. Por ejemplo, el polibutadieno "alto cis" tiene una alta elasticidad y es muy popular, mientras que el llamado "alto trans " es un cristal plástico con pocas aplicaciones útiles. El contenido de vinilo del polibutadieno no suele ser más de un pequeño porcentaje. Además de estos tres tipos de conectividad, los polibutadienos difieren en términos de su ramificación y pesos moleculares.

Los dobles enlaces trans que se forman durante la polimerización permiten que la cadena de polímeros se mantenga bastante recta, lo que permite que las secciones de las cadenas de polímeros se alineen para formar regiones microcristalinas en el material. Los dobles enlaces cis provocan una curvatura en la cadena de polímeros, lo que impide que las cadenas de polímeros se alineen para formar regiones cristalinas, lo que da como resultado regiones más grandes de polímero amorfo. Se ha descubierto que un porcentaje sustancial de configuraciones de doble enlace cis en el polímero dará como resultado un material con cualidades de elastómero flexible (similares al caucho). En la polimerización por radicales libres, se formarán dobles enlaces cis y trans en porcentajes que dependen de la temperatura. Los catalizadores influyen en la relación cis vs. trans .

Tipos

El catalizador utilizado en la producción afecta significativamente el tipo de producto de polibutadieno.

| Catalizador | Proporción molar (%) | ||

|---|---|---|---|

| cis | trans | vinilo | |

| Neodimio | 98 | 1 | 1 |

| Cobalto | 96 | 2 | 2 |

| Níquel | 96 | 3 | 1 |

| Titanio | 93 | 3 | 4 |

| Litio | 10–30 | 20–60 | 10–70 |

Altocispolibutadieno

Este tipo se caracteriza por una alta proporción de cis (normalmente más del 92%) [17] y una pequeña proporción de vinilo (menos del 4%). Se fabrica utilizando catalizadores Ziegler-Natta basados en metales de transición . [18] Dependiendo del metal utilizado, las propiedades varían ligeramente. [16]

El uso de cobalto produce moléculas ramificadas , lo que da como resultado un material de baja viscosidad que es fácil de usar, pero su resistencia mecánica es relativamente baja. El neodimio proporciona la estructura más lineal (y, por lo tanto, una mayor resistencia mecánica) y un mayor porcentaje de 98% cis . [19] Otros catalizadores menos utilizados incluyen níquel y titanio. [16]

Bajocispolibutadieno

El uso de un alquil-litio (por ejemplo, butillitio ) como catalizador produce un polibutadieno llamado "bajo cis ", que normalmente contiene 36 % cis , 54 % trans y 10 % vinilo. [18]

A pesar de su alta transición de vidrio líquido, el polibutadieno de bajo cis se utiliza en la fabricación de neumáticos y se mezcla con otros polímeros para neumáticos; también se puede utilizar ventajosamente como aditivo en plásticos debido a su bajo contenido de geles. [20]

Polibutadieno de alto contenido vinílico

En 1980, investigadores de la empresa japonesa Zeon descubrieron que el polibutadieno con alto contenido de vinilo (más del 70%), a pesar de tener una alta transición de vidrio líquido, podría usarse ventajosamente en combinación con alto cis en neumáticos. [21] Este material se produce con un catalizador de alquil-litio .

Altotranspolibutadieno

El polibutadieno se puede producir con más del 90% de trans utilizando catalizadores similares a los de alto cis : neodimio, lantano , níquel. Este material es un cristal plástico (es decir, no un elastómero) que se funde a unos 80 °C. Antiguamente se utilizaba para la capa exterior de las pelotas de golf. Hoy en día sólo se utiliza industrialmente, pero empresas como Ube están investigando otras posibles aplicaciones. [22]

Otro

Polibutadieno de metaloceno

Los investigadores japoneses están estudiando el uso de catalizadores de metaloceno para polimerizar butadieno. [23] Los beneficios parecen ser un mayor grado de control tanto en la distribución de la masa molecular como en la proporción de cis/trans/vinilo. A partir de 2006, ningún fabricante produce "polibutadieno de metaloceno" de forma comercial.

Copolímeros

El 1,3-butadieno se copolimeriza normalmente con otros tipos de monómeros como el estireno y el acrilonitrilo para formar cauchos o plásticos con diversas cualidades. La forma más común es el copolímero de estireno-butadieno , que es un material básico para neumáticos de automóviles . También se utiliza en copolímeros en bloque y termoplásticos resistentes como el plástico ABS . De esta manera, se puede fabricar un material de copolímero con buena rigidez , dureza y tenacidad . Debido a que las cadenas tienen un doble enlace en todas y cada una de las unidades repetidas , el material es sensible al agrietamiento por ozono .

Producción

La producción anual de polibutadieno fue de 2,0 millones de toneladas en 2003. [18] Esto lo convierte en el segundo caucho sintético más producido por volumen, detrás del caucho de estireno-butadieno (SBR). [16] [24]

Los procesos de producción de polibutadieno con alto contenido de cis y de polibutadieno con bajo contenido de cis solían ser bastante diferentes y se realizaban en plantas separadas. Últimamente, la tendencia ha cambiado y ahora se utiliza una sola planta para producir tantos tipos diferentes de caucho como sea posible, incluidos polibutadieno con bajo contenido de cis , polibutadieno con alto contenido de cis (con neodimio utilizado como catalizador) y SBR.

Tratamiento

El caucho de polibutadieno rara vez se utiliza solo, sino que se mezcla con otros cauchos. El polibutadieno es difícil de enfardar en un molino mezclador de dos rodillos. En su lugar, se puede preparar una lámina fina de polibutadieno y mantenerla separada. Luego, después de la masticación adecuada del caucho natural, el caucho de polibutadieno se puede agregar al molino mezclador de dos rodillos. Se puede adoptar una práctica similar, por ejemplo, si se va a mezclar polibutadieno con caucho de estireno butadieno (SBR). *El caucho de polibutadieno se puede agregar con estireno como modificador de impacto. Las dosis altas pueden afectar la claridad del estireno.

En un mezclador interno se puede colocar primero caucho natural y/o caucho estireno-butadieno, seguido del polibutadieno.

La plasticidad del polibutadieno no se reduce por la masticación excesiva.

Usos

La producción anual de polibutadieno es de 2,1 millones de toneladas (2000), lo que lo convierte en el segundo caucho sintético más producido por volumen, detrás del caucho de estireno-butadieno (SBR). [25]

Llantas

El polibutadieno se utiliza ampliamente en diversas partes de los neumáticos de automóviles; la fabricación de neumáticos consume alrededor del 70% de la producción mundial de polibutadieno, [19] [20] siendo la mayoría de este alto cis . El polibutadieno se utiliza principalmente en la pared lateral de los neumáticos de camión, esto ayuda a mejorar la vida útil de fatiga a falla debido a la flexión continua durante el funcionamiento. Como resultado, los neumáticos no explotarán en condiciones de servicio extremas. También se utiliza en la parte de la banda de rodadura de los neumáticos de camión gigantes para mejorar la abrasión, es decir, menos desgaste, y para que el neumático funcione comparativamente frío, ya que el calor interno sale rápidamente. Ambas partes se forman por extrusión . [26]

Sus principales competidores en esta aplicación son el caucho de estireno-butadieno (SBR) y el caucho natural. El polibutadieno tiene la ventaja en comparación con el SBR en su temperatura de transición de vidrio líquido más baja , lo que le da una alta resistencia al desgaste y una baja resistencia a la rodadura. [19] [27] Esto le da a los neumáticos una larga vida útil y un bajo consumo de combustible. Sin embargo, la temperatura de transición más baja también reduce la fricción en superficies mojadas, por lo que el polibutadieno casi siempre se usa en combinación con cualquiera de los otros dos elastómeros. [16] [28] Aproximadamente se utiliza 1 kg de polibutadieno por neumático en automóviles y 3,3 kg en vehículos utilitarios. [29]

Plástica

Alrededor del 25% del polibutadieno producido se utiliza para mejorar las propiedades mecánicas de los plásticos, en particular del poliestireno de alto impacto (HIPS) y en menor medida del acrilonitrilo butadieno estireno (ABS). [20] [30] La adición de entre un 4 y un 12% de polibutadieno al poliestireno lo transforma de un material frágil y delicado a uno dúctil y resistente.

En el caso de los plásticos, la calidad del proceso es más importante que en el de los neumáticos, sobre todo en lo que se refiere al color y al contenido de geles, que deben ser lo más bajos posibles. Además, los productos deben cumplir una serie de requisitos sanitarios debido a su uso en la industria alimentaria.

Pelotas de golf

La mayoría de las pelotas de golf están hechas de un núcleo elástico de polibutadieno rodeado por una capa de un material más duro. El polibutadieno es preferible a otros elastómeros debido a su alta resiliencia. [31]

El núcleo de las bolas se forma mediante moldeo por compresión con reacciones químicas. Primero se mezcla el polibutadieno con aditivos, luego se extruye, se prensa con una calandria y se corta en trozos que se colocan en un molde. El molde se somete a alta presión y alta temperatura durante unos 30 minutos, tiempo suficiente para vulcanizar el material.

La producción de pelotas de golf consume alrededor de 20.000 toneladas de polibutadieno al año (1999). [20]

Otros usos

- El caucho de polibutadieno se puede utilizar en el tubo interior de las mangueras para el arenado, junto con el caucho natural, para aumentar la resiliencia. Este caucho también se puede utilizar en la cubierta de las mangueras, principalmente las neumáticas y las de agua.

- El caucho de polibutadieno también se puede utilizar en plataformas ferroviarias, bloques de puentes, etc.

- El caucho de polibutadieno se puede mezclar con caucho de nitrilo para facilitar su procesamiento. Sin embargo, su uso a gran escala puede afectar la resistencia al aceite del caucho de nitrilo.

- El polibutadieno se utiliza en la fabricación del juguete de alta resiliencia Super Ball . [32] Debido a su alta propiedad de resiliencia, el vulcanizado basado en caucho 100% polibutadieno se utiliza como pelotas locas, es decir, si una pelota se deja caer desde el sexto piso de una casa, rebotará hasta el quinto piso y medio o sexto piso (suponiendo que no haya resistencia del aire).

- El polibutadieno también se utiliza como aglutinante en combinación con un oxidante y un combustible en varios cohetes propulsores sólidos , como el vehículo de lanzamiento H-IIB de Japón y el Ariane 5 de la ESA; comúnmente se emplea como polibutadieno con terminales hidroxilo (HTPB) o polibutadieno con terminales carboxilo (CTPB).

Véase también

Referencias

- ^ Carroll, Gregory T.; Devon Triplett, L.; Moscatelli, Alberto; Koberstein, Jeffrey T.; Turro, Nicholas J. (5 de octubre de 2011). "Fotogeneración de redes gelatinosas a partir de polímeros preexistentes". Journal of Applied Polymer Science . 122 (1): 168–174. doi :10.1002/app.34133.

- ^ "Estudio de mercado del caucho sintético". Ceresana. Enero 2022.

- ^ Heinz-Dieter Brandt, Wolfgang Nentwig, Nicola Rooney, Ronald T. LaFlair, Ute U. Wolf, John Duffy, Judit E. Puskas, Gabor Kaszas, Mark Drewitt y Stephan Glander en "Caucho, 5. Cauchos en solución" Ullmann's Encyclopedia of Industrial Chemistry, 2011, Wiley-VCH, Weinheim. doi :10.1002/14356007.o23_o02

- ^ Morton 1987, pág. 235

- ^ Vernadsky, George (enero de 1969), "El auge de la ciencia en Rusia 1700-1917", The Russian Review , 28 (1): 37–52, doi :10.2307/126984, JSTOR 126984

- ^ abc Felton, Michael J., Productos derivados del petróleo (PDF) , Enterprise of the Chemical Sciences, págs. 11-15

- ^ Hoy en la historia de la ciencia: 25 de julio (página recuperada el 18 de octubre de 2007)

- ^ "El nacimiento de Buna".

- ^ "El portal de la historia de Evonik: la historia de Evonik Industries". degussa-history.com .

- ^ Biografía de Waldo L. Semon

- ^ de Morton 1987, pág. 236

- ^ odyear.com/corporate/history/history_byyear.html Cronología de Goodyear Archivado el 11 de julio de 2013 en Wayback Machine.

- ^ "Bayer Polymers descontinuará la producción de polibutadieno de cobalto (CoBR) en Marl". chemie.de . Archivado desde el original el 29 de junio de 2012.

- ^ http://corporate.lanxess.com/en/no_cache/corporate-home/media/press-releases/pi-singleview.html?tx_ttnews%5BpL%5D=2678399&tx_ttnews%5Barc%5D=1&tx_ttnews%5BpS%5D=1146434400&tx_ttnews%5Btt_news%5D=8006&tx_ttnews%5BbackPid%5D=148&cHash=a9c49dba22 [ enlace muerto permanente ]

- ^ "World Business Briefing: Europa: Alemania: Chemical Spinoff". The New York Times . 17 de julio de 2004 . Consultado el 26 de agosto de 2011 .

- ^ abcde ChemSystems (2004). Nueva York: Nexant (ed.). Caucho de estireno-butadieno / Caucho de butadieno .

- ^ Feldman y Barbalata 1996, pág. 134

- ^ abc Kent 2006, pág. 704

- ^ abc Kent 2006, pág. 705

- ^ abcd "Polibutadieno, documento técnico" (PDF) . Instituto Internacional de Productores de Caucho Sintético . Archivado desde el original (PDF) el 9 de diciembre de 2006.

- ^ Yoshioka, A.; Komuro, K.; Ueda, A.; Watanabe, H.; Akita, Seiji; Masuda, T.; Nakajima, A. (1 de enero de 1986), "Estructura y propiedades físicas de cauchos de polibutadieno de alto contenido de vinilo y sus mezclas", Química pura y aplicada , 58 (12): 1697–1706, doi : 10.1351/pac198658121697 , S2CID 55681564

- ^ Sitio web de Ube Archivado el 15 de diciembre de 2005 en Wayback Machine (página recuperada el 28 de abril de 2006)

- ^ Kaita, S.; et al. (2006), "Polimerización de butadieno catalizada por complejos de metaloceno-alquilaluminio de lantánidos con cocatalizadores", Macromolecules , 39 (4): 1359, doi :10.1021/ma051867q

- ^ Feldman y Barbalata 1996, pág. 133

- ^ Lars Friebe, Oskar Nuyken y Werner Obrecht "Catalizadores Ziegler/Natta basados en neodimio y su aplicación en la polimerización de dienos" Advances in Polymer Science, 2006, Volumen 204, Páginas 1-154. doi :10.1007/12_094

- ^ "Cómo se fabrica un neumático". Archivado desde el original el 10 de octubre de 2007. Consultado el 18 de octubre de 2007 .

- ^ Bandas de rodadura Archivado el 31 de marzo de 2012 en Wayback Machine en el Polybutadiene Rubber TechCenter de Lanxess

- ^ Kent 2006, págs. 705-6

- ^ Arlie, Jean-Pierre (1992), Cauchos sintéticos: procesos y datos económicos, Ediciones TECHNIP, p. 34, ISBN 978-2-7108-0619-6

- ^ Kent 2006, pág. 706

- ^ Sheppard, Laurel M. ""Pelota de golf", de Cómo se fabrican los productos" . Consultado el 18 de octubre de 2007 .

- ^ Farrally, Martin R; Cochran, Alastair J. (1998). Ciencia y golf III: actas del Congreso Científico Mundial de Golf de 1998. Human Kinetics. págs. 407, 408. ISBN 978-0-7360-0020-8.

- Bibliografía

- Feldman, Dorel; Barbalata, Alla (1996), Polímeros sintéticos: tecnología, propiedades, aplicaciones, Springer, ISBN 978-0-412-71040-7

- Kent, James A. (2006), Manual de química industrial y biotecnología (11.ª ed.), Springer, ISBN 978-0-387-27842-1

- Morton, Maurice (1987), Tecnología del caucho (3.ª ed.), Springer, ISBN 978-0-412-53950-3

Enlaces externos

Medios relacionados con el polibutadieno en Wikimedia Commons

Medios relacionados con el polibutadieno en Wikimedia Commons