Óxido de poli(p-fenileno)

| |

| Nombres | |

|---|---|

| Nombre IUPAC poli(oxi-2,6-dimetil-1,4-fenileno) | |

| Otros nombres Poli( éter de p -fenileno), PPO, PPE | |

| Identificadores | |

| |

| Tarjeta informativa de la ECHA | 100.110.020 |

Panel de control CompTox ( EPA ) |

|

| Propiedades | |

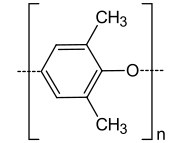

| ( C8H8O ) n | |

Salvo que se indique lo contrario, los datos se proporcionan para los materiales en su estado estándar (a 25 °C [77 °F], 100 kPa). | |

El poli( óxido de p -fenileno) ( PPO ), el poli( éter de p -fenileno) ( PPE ), el poli(oxi-2,6-dimetil-1,4-fenileno) , a menudo denominado simplemente óxido de polifenileno , es un termoplástico de alta temperatura con la fórmula general (C8H8O ) n . Rara vez se utiliza en su forma pura debido a las dificultades de procesamiento. Se utiliza principalmente como mezcla con poliestireno, copolímero de estireno-butadieno de alto impacto o poliamida . PPO es una marca registrada de SABIC Innovative Plastics BV bajo la cual se venden varias resinas de éter de polifenileno.

Historia

El éter de polifenileno fue descubierto en 1959 [1] por Allan Hay y fue comercializado por General Electric en 1960.

Aunque era uno de los plásticos resistentes a altas temperaturas más baratos, su procesamiento era difícil y la resistencia al impacto y al calor disminuía gradualmente con el tiempo. Mezclarlo con poliestireno en cualquier proporción podía compensar las desventajas. En la década de 1960, los EPI modificados llegaron al mercado bajo la marca comercial Noryl . [2]

Propiedades

El PPE es un plástico amorfo de alto rendimiento. La temperatura de transición vítrea es de 215 °C, pero se puede variar mezclándolo con poliestireno . Mediante la modificación y la incorporación de rellenos como fibras de vidrio, las propiedades se pueden modificar ampliamente.

Aplicaciones

Las mezclas de EPI se utilizan para piezas estructurales, electrónica, artículos domésticos y de automoción que dependen de una alta resistencia al calor, estabilidad dimensional y precisión. También se utilizan en medicina para instrumentos esterilizables hechos de plástico. [3] Las mezclas de EPI se caracterizan por su resistencia al agua caliente con baja absorción de agua, alta resistencia al impacto, protección contra incendios sin halógenos y baja densidad.

Este plástico se procesa mediante moldeo por inyección o extrusión; según el tipo, la temperatura de procesamiento es de 260–300 °C. La superficie se puede imprimir, estampar en caliente, pintar o metalizar. Las soldaduras se pueden realizar mediante elementos calefactores, soldadura por fricción o soldadura ultrasónica. Se puede pegar con disolventes halogenados o diversos adhesivos.

Este plástico también se utiliza para producir membranas de separación de aire para generar nitrógeno. [4] El PPO se hila en una membrana de fibra hueca con una capa de soporte porosa y una piel exterior muy fina. La permeación del oxígeno se produce de dentro a fuera a través de la fina piel exterior con un flujo extremadamente alto. Debido al proceso de fabricación, la fibra tiene una excelente estabilidad dimensional y resistencia. A diferencia de las membranas de fibra hueca hechas de polisulfona, el proceso de envejecimiento de la fibra es relativamente rápido, por lo que el rendimiento de separación de aire permanece estable durante toda la vida útil de la membrana. El PPO hace que el rendimiento de separación de aire sea adecuado para aplicaciones de baja temperatura (35–70 °F, 2–21 °C) donde las membranas de polisulfona requieren aire caliente para aumentar la permeación.

Producción a partir de productos naturales

Los fenoles naturales pueden polimerizarse enzimáticamente . La lacasa y la peroxidasa inducen la polimerización del ácido siríngico para formar un poli(óxido de 1,4-fenileno) que lleva un ácido carboxílico en un extremo y un grupo hidroxilo fenólico en el otro. [5]

Referencias

Traducido del artículo Éter de polifenileno de la Wikipedia en alemán.

- ^ Hay, AS; Blanchard, HS; Endres, GF; Eustance, JW (1 de diciembre de 1959). "Polimerización por acoplamiento oxidativo". Revista de la Sociedad Química Americana . 81 (23): 6335–6336. doi :10.1021/ja01532a062. ISSN 0002-7863.

- ^ D. Alberti "Modifizierte aromatische Polyether" en Kunststoffe 10/87, S. 1001

- ^ A. Hohmann, W. Hielscher: Lexikon der Zahntechnik: Das grundlegende Werk: 12.000 Begriffe aus Zahntechnik und Zahnheilkunde in einem Band. Editorial Neuer Merkur, 1998, ISBN 978-3-929360-28-8

- ^ "Generadores de nitrógeno de membrana". parkern2.com.

- ^ Uyama, Hiroshi; Ikeda, Ryohei; Yaguchi, Shigeru; Kobayashi, Shiro (2001). "Polimerización enzimática de derivados de fenol natural y síntesis enzimática de poliésteres a partir de ésteres de vinilo". Polímeros a partir de recursos renovables . Serie de simposios de la ACS. Vol. 764. pág. 113. doi :10.1021/bk-2000-0764.ch009. ISBN . 0-8412-3646-1.

Enlaces externos

- Douglas Robello. "Poli(óxido de fenileno)". Universidad de Rochester . Archivado desde el original el 12 de diciembre de 2012.

- "Registro USPTO de PPO".