Condensador cerámico

Un condensador cerámico es un condensador de valor fijo en el que el material cerámico actúa como dieléctrico . Está formado por dos o más capas alternadas de cerámica y una capa metálica que actúa como electrodos . La composición del material cerámico define el comportamiento eléctrico y, por tanto, las aplicaciones. Los condensadores cerámicos se dividen en dos clases de aplicaciones:

- Los condensadores cerámicos de clase 1 ofrecen alta estabilidad y bajas pérdidas para aplicaciones de circuitos resonantes.

- Los capacitores cerámicos de clase 2 ofrecen una alta eficiencia volumétrica para aplicaciones de buffer, bypass y acoplamiento.

Los condensadores cerámicos, especialmente los condensadores cerámicos multicapa (MLCC), son los condensadores más producidos y utilizados en equipos electrónicos que incorporan aproximadamente un billón (10 12 ) de piezas por año. [1]

Los condensadores cerámicos de formas y estilos especiales se utilizan como condensadores para la supresión de RFI/EMI , como condensadores de paso y, en dimensiones mayores, como condensadores de potencia para transmisores .

Historia

Desde el comienzo del estudio de la electricidad , se han utilizado como aislantes materiales no conductores como el vidrio, la porcelana , el papel y la mica . Estos materiales, algunas décadas después, también resultaron muy adecuados para su uso posterior como dieléctricos para los primeros condensadores.

Incluso en los primeros años de los aparatos de transmisión inalámbrica de Marconi , se utilizaban condensadores de porcelana para aplicaciones de alto voltaje y alta frecuencia en los transmisores . En el lado del receptor, se utilizaban condensadores de mica más pequeños para circuitos resonantes. Los condensadores dieléctricos de mica fueron inventados en 1909 por William Dubilier. Antes de la Segunda Guerra Mundial, la mica era el dieléctrico más común para los condensadores en los Estados Unidos. [1]

La mica es un material natural y no está disponible en cantidades ilimitadas. Por eso, a mediados de la década de 1920, la deficiencia de mica en Alemania y la experiencia con la porcelana (una clase especial de cerámica) llevaron a que en Alemania se fabricaran los primeros condensadores que utilizaban cerámica como dieléctrico, lo que dio origen a una nueva familia de condensadores cerámicos. El dióxido de titanio paraeléctrico ( rutilo ) se utilizó como el primer dieléctrico cerámico porque tenía una dependencia lineal de la temperatura de la capacitancia para la compensación de temperatura de los circuitos resonantes y podía sustituir a los condensadores de mica. En 1926, estos condensadores cerámicos se produjeron en pequeñas cantidades y, en la década de 1940, se fueron aumentando. El estilo de estas primeras cerámicas era un disco con metalización en ambos lados en contacto con cables estañados. Este estilo es anterior al transistor y se utilizó ampliamente en equipos de tubos de vacío (por ejemplo, receptores de radio) desde aproximadamente 1930 hasta la década de 1950.

Pero este dieléctrico paraeléctrico tenía una permitividad relativamente baja , de modo que sólo se podían lograr valores de capacitancia pequeños. El mercado en expansión de las radios en los años 1930 y 1940 creó una demanda de valores de capacitancia más altos, pero inferiores a los de los capacitores electrolíticos para aplicaciones de desacoplamiento de alta frecuencia. Descubierto en 1921, el material cerámico ferroeléctrico titanato de bario con una permitividad en el rango de 1000, aproximadamente diez veces mayor que el dióxido de titanio o la mica, comenzó a desempeñar un papel mucho más importante en las aplicaciones electrónicas. [1] [2]

La mayor permitividad dio como resultado valores de capacitancia mucho más altos, pero esto se asoció con parámetros eléctricos relativamente inestables. Por lo tanto, estos capacitores cerámicos solo podían reemplazar a los capacitores de mica comúnmente utilizados para aplicaciones donde la estabilidad era menos importante. Las dimensiones más pequeñas, en comparación con los capacitores de mica, los costos de producción más bajos y la independencia de la disponibilidad de mica aceleraron su aceptación.

El rápido crecimiento de la industria de la radiodifusión después de la Segunda Guerra Mundial impulsó una comprensión más profunda de la cristalografía , las transiciones de fase y la optimización química y mecánica de los materiales cerámicos. A través de la compleja mezcla de diferentes materiales básicos, las propiedades eléctricas de los condensadores cerámicos se pueden ajustar con precisión. Para distinguir las propiedades eléctricas de los condensadores cerámicos, la normalización definió varias clases de aplicación diferentes (Clase 1, Clase 2, Clase 3). Es notable que el desarrollo separado durante la Guerra y el tiempo posterior en los mercados de EE. UU. y Europa haya llevado a diferentes definiciones de estas clases (EIA vs IEC), y solo recientemente (desde 2010) ha tenido lugar una armonización mundial con la normalización IEC.

El estilo típico de los condensadores cerámicos debajo del disco (en aquel entonces llamados condensadores) en las aplicaciones de radio en la época posterior a la guerra, desde la década de 1950 hasta la de 1970, era un tubo cerámico cubierto de estaño o plata tanto en la superficie interna como externa. Incluía terminales relativamente largos que formaban, junto con resistencias y otros componentes, una maraña de cables de circuito abierto.

El material cerámico fácil de moldear facilitó el desarrollo de estilos especiales y grandes de capacitores cerámicos para aplicaciones de alto voltaje, alta frecuencia (RF) y potencia.

Con el desarrollo de la tecnología de semiconductores en la década de 1950, se desarrollaron los condensadores de capa de barrera, o condensadores IEC clase 3/EIA clase IV, utilizando cerámica ferroeléctrica dopada . Debido a que este material dopado no era adecuado para producir multicapas, décadas después fueron reemplazados por condensadores Y5V clase 2.

El estilo temprano del condensador de disco cerámico podía producirse de manera más económica que los condensadores de tubo cerámicos comunes en los años 1950 y 1970. Una empresa estadounidense en medio del programa Apollo , lanzado en 1961, fue pionera en el apilamiento de múltiples discos para crear un bloque monolítico. Este "condensador cerámico multicapa" (MLCC) era compacto y ofrecía condensadores de alta capacitancia. [3] La producción de estos condensadores mediante los procesos de colada en cinta y co-combustión de electrodos cerámicos fue un gran desafío de fabricación. Los MLCC ampliaron la gama de aplicaciones a aquellas que requerían valores de capacitancia mayores en cajas más pequeñas. Estos condensadores de chip cerámicos fueron la fuerza impulsora detrás de la conversión de dispositivos electrónicos de montaje de orificio pasante a tecnología de montaje superficial en la década de 1980. Los condensadores electrolíticos polarizados podían reemplazarse por condensadores cerámicos no polarizados, simplificando el montaje.

En 1993, TDK Corporation logró reemplazar los electrodos con paladio por electrodos de níquel mucho más baratos, reduciendo significativamente los costos de producción y permitiendo la producción en masa de MLCC. [4]

A partir de 2012 , se fabrican [actualizar]más de 10 12 MLCC cada año. [1] Junto con el estilo de condensadores de chip cerámicos, los condensadores de disco cerámicos se utilizan a menudo como condensadores de seguridad en aplicaciones de supresión de interferencias electromagnéticas . Además de estos, también se pueden encontrar grandes condensadores de potencia cerámicos para aplicaciones de transmisión de alta tensión o alta frecuencia.

Se han realizado nuevos desarrollos en materiales cerámicos con cerámicas antiferroeléctricas. Este material tiene un cambio de fase antiferroeléctrico/ferroeléctrico no lineal que permite un mayor almacenamiento de energía con una mayor eficiencia volumétrica. Se utilizan para el almacenamiento de energía (por ejemplo, en detonadores). [5]

Clases de aplicación, definiciones

Los distintos materiales cerámicos utilizados para los condensadores cerámicos, cerámicas paraeléctricas o ferroeléctricas , influyen en las características eléctricas de los condensadores. El uso de mezclas de sustancias paraeléctricas a base de dióxido de titanio da como resultado un comportamiento muy estable y lineal del valor de capacidad dentro de un rango de temperatura especificado y bajas pérdidas a altas frecuencias. Sin embargo, estas mezclas tienen una permitividad relativamente baja , por lo que los valores de capacidad de estos condensadores son relativamente pequeños.

Se pueden conseguir valores de capacidad más elevados para los condensadores cerámicos utilizando mezclas de materiales ferroeléctricos como el titanato de bario junto con óxidos específicos. Estos materiales dieléctricos tienen permitividades mucho más altas, pero al mismo tiempo su valor de capacidad es más o menos no lineal en el rango de temperatura y las pérdidas a altas frecuencias son mucho mayores. Estas diferentes características eléctricas de los condensadores cerámicos requieren agruparlos en "clases de aplicación". La definición de las clases de aplicación proviene de la normalización. En 2013, se utilizaban dos conjuntos de normas, una de la Comisión Electrotécnica Internacional (IEC) y la otra de la ya extinta Alianza de Industrias Electrónicas (EIA).

Las definiciones de las clases de aplicación que se dan en las dos normas son diferentes. La siguiente tabla muestra las diferentes definiciones de las clases de aplicación para los condensadores cerámicos:

| Definición según IEC/EN 60384-1 y IEC/EN 60384-8/9/21/22 | Definición con respecto a EIA RS-198 |

|---|---|

| Los condensadores cerámicos de clase 1 ofrecen alta estabilidad y bajas pérdidas para aplicaciones de circuitos resonantes. | Los condensadores cerámicos de clase I (o clase 1 escrita) ofrecen alta estabilidad y bajas pérdidas para aplicaciones de circuitos resonantes. |

| Los condensadores cerámicos de clase 2 ofrecen una alta eficiencia volumétrica para aplicaciones de suavizado, derivación, acoplamiento y desacoplamiento. | Los capacitores cerámicos de clase II (o clase escrita 2) ofrecen una alta eficiencia volumétrica con un cambio de capacitancia inferior a −15% a +15% y un rango de temperatura superior a −55 °C a +125 °C, para aplicaciones de suavizado, derivación, acoplamiento y desacoplamiento. |

| Los condensadores cerámicos de clase 3 son condensadores de capa de barrera que ya no están estandarizados. | Los condensadores cerámicos de clase III (o clase 3) ofrecen una mayor eficiencia volumétrica que los de clase II de EIA y un cambio típico de capacitancia de −22 % a +56 % en un rango de temperatura inferior de 10 °C a 55 °C. Se pueden sustituir por condensadores de clase 2 de EIA: Y5U/Y5V o Z5U/Z5V. |

| – | Los condensadores cerámicos de clase IV (o clase 4 escrita) son condensadores de capa de barrera que ya no están estandarizados. |

Los fabricantes, especialmente en los EE. UU., prefieren las normas de la Electronic Industries Alliance (EIA). En muchos aspectos, la norma EIA RS-198 es muy similar a la IEC y define cuatro clases de aplicación para los condensadores cerámicos. [6]

Los diferentes números de clase dentro de ambas normas son la razón de muchos malentendidos al interpretar las descripciones de clase en las hojas de datos de muchos fabricantes. [7] [8] La EIA cesó sus operaciones el 11 de febrero de 2011, pero los sectores anteriores continúan prestando servicios a las organizaciones internacionales de normalización.

A continuación se preferirán las definiciones de la norma IEC y en casos importantes se compararán con las definiciones de la norma EIA.

Condensadores cerámicos de clase 1

Los condensadores cerámicos de clase 1 son condensadores precisos que compensan la temperatura. Ofrecen la tensión, la temperatura y, en cierta medida, la frecuencia más estables. Tienen las pérdidas más bajas y, por lo tanto, son especialmente adecuados para aplicaciones de circuitos resonantes donde la estabilidad es esencial o donde se requiere un coeficiente de temperatura definido con precisión, por ejemplo, para compensar los efectos de la temperatura en un circuito. Los materiales básicos de los condensadores cerámicos de clase 1 están compuestos por una mezcla de gránulos finamente molidos de materiales paraeléctricos como el dióxido de titanio ( TiO

2), modificados con aditivos de zinc, circonio, niobio, magnesio, tantalio, cobalto y estroncio, que son necesarios para lograr las características lineales deseadas del capacitor. [9] [10]

El comportamiento general de la temperatura de capacitancia de los capacitores de clase 1 depende del material paraeléctrico básico, por ejemplo TiO

2Los aditivos de la composición química se utilizan para ajustar con precisión la característica de temperatura deseada. Los condensadores cerámicos de clase 1 tienen la eficiencia volumétrica más baja entre los condensadores cerámicos. Esto es el resultado de la permitividad relativamente baja (de 6 a 200) de los materiales paraeléctricos. Por lo tanto, los condensadores de clase 1 tienen valores de capacitancia en el rango inferior.

Fórmula química | Permitividad relativa ε | Coeficiente de temperatura α 10 −6 /K |

|---|---|---|

| MgNb2O6 | 21 | -70 |

| ZnNb2O6 | 25 | −56 |

| MgTa2O6 | 28 | 18 |

| ZnTa2O6 | 38 | 9 |

| (ZnMg) TiO3 | 32 | 5 |

| (ZrSn) TiO4 | 37 | 0 |

| Ba2Ti9O20 | 40 | 2 |

Los condensadores de clase 1 tienen un coeficiente de temperatura que suele ser bastante lineal con la temperatura. Estos condensadores tienen pérdidas eléctricas muy bajas con un factor de disipación de aproximadamente el 0,15 %. No sufren procesos de envejecimiento significativos y el valor de la capacitancia es casi independiente del voltaje aplicado. Estas características permiten aplicaciones para filtros de alto Q, en circuitos resonantes y osciladores (por ejemplo, en circuitos de bucle de enganche de fase ).

La norma EIA RS-198 codifica los condensadores cerámicos de clase 1 con un código de tres caracteres que indica el coeficiente de temperatura. La primera letra indica la cifra significativa del cambio de capacitancia con respecto a la temperatura (coeficiente de temperatura α) en ppm/K . El segundo carácter indica el multiplicador del coeficiente de temperatura. La tercera letra indica la tolerancia máxima a partir de la misma en ppm/K. Todas las clasificaciones van de 25 a 85 °C:

| Coeficiente de temperatura α 10 −6 /K Código de letras | Multiplicador del coeficiente de temperatura Código numérico | Tolerancia ppm/K del coeficiente de temperatura Código de letras |

|---|---|---|

| C: 0.0 | 0: −1 | G: ±30 |

| B: 0,3 | 1: −10 | Alto: ±60 |

| L: 0,8 | 2: −100 | J: ±120 |

| A: 0,9 | 3: −1000 | K: ±250 |

| M: 1.0 | 5: +1 | L: ±500 |

| P: 1,5 | 6: +10 | M: ±1000 |

| R: 2,2 | 7: +100 | N: ±2500 |

| S: 3.3 | 8: +1000 | |

| T: 4,7 | ||

| V: 5.6 | ||

| U: 7,5 |

Además del código EIA, el coeficiente de temperatura de la dependencia de la capacitancia de los capacitores cerámicos de clase 1 se expresa comúnmente en nombres cerámicos como "NP0", "N220", etc. Estos nombres incluyen el coeficiente de temperatura (α). En la norma IEC/EN 60384-8/21, el coeficiente de temperatura y la tolerancia se reemplazan por un código de letras de dos dígitos (ver tabla) en el que se agrega el código EIA correspondiente.

Nombres de cerámica | Coeficiente de temperatura α 10 −6 /K | Tolerancia α 10 −6 /K | Subclase | Código de letras IEC/EN | Código de letra de la EIA |

|---|---|---|---|---|---|

| P100 | 100 | ±30 | 1B | Estado | M7G |

| NP0 | 0 | ±30 | 1B | CG | C0G |

| N33 | -33 | ±30 | 1B | Héroe | H2G |

| N75 | -75 | ±30 | 1B | LG | L2G |

| N150 | -150 | ±60 | 1B | Filipinas | P2H |

| N220 | -220 | ±60 | 1B | RH | R2H |

| N330 | -330 | ±60 | 1B | EL | S2H |

| N470 | −470 | ±60 | 1B | El | T2H |

| N750 | −750 | ±120 | 1B | Universidad de Florida | U2J |

| N1000 | −1000 | ±250 | 1ºF | QK | Q3K |

| N1500 | −1500 | ±250 | 1ºF | VK | P3K |

Por ejemplo, un capacitor "NP0" con código EIA "C0G" tendrá una deriva de 0, con una tolerancia de ±30 ppm/K, mientras que un capacitor "N1500" con el código "P3K" tendrá una deriva de -1500 ppm/K, con una tolerancia máxima de ±250 ppm/°C. Tenga en cuenta que los códigos IEC y EIA para capacitores son códigos para capacitores industriales y no son los mismos que los códigos para capacitores militares.

Los condensadores de clase 1 incluyen condensadores con diferentes coeficientes de temperatura α. En particular, los condensadores NP0/CG/C0G con un α ±0•10 −6 /K y una tolerancia α de 30 ppm son de gran interés técnico. Estos condensadores tienen una variación de capacidad dC/C de ±0,54 % dentro del rango de temperatura de −55 a +125 °C. Esto permite una respuesta de frecuencia precisa en un amplio rango de temperaturas (por ejemplo, en circuitos resonantes). Los demás materiales con su comportamiento de temperatura especial se utilizan para compensar un funcionamiento a contracorriente de componentes conectados en paralelo, como bobinas en circuitos osciladores. Los condensadores de clase 1 presentan tolerancias muy pequeñas de la capacidad nominal.

- Curvas idealizadas de diferentes condensadores cerámicos de clase 1 y representación del rango de tolerancia del coeficiente de temperatura α

- Curvas idealizadas de diferentes condensadores cerámicos de clase 1

- Representación del rango de tolerancia del coeficiente de temperatura α

Condensadores cerámicos de clase 2

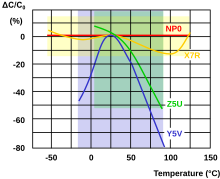

Los condensadores cerámicos de clase 2 tienen un dieléctrico con una permitividad alta y, por lo tanto, una mejor eficiencia volumétrica que los condensadores de clase 1, pero una precisión y estabilidad menores. El dieléctrico cerámico se caracteriza por un cambio no lineal de la capacitancia en el rango de temperatura. El valor de la capacitancia también depende del voltaje aplicado. Son adecuados para aplicaciones de derivación, acoplamiento y desacoplamiento o para circuitos de discriminación de frecuencia donde las pérdidas bajas y la alta estabilidad de la capacitancia son menos importantes. Por lo general, presentan microfonía.

Los condensadores de clase 2 están hechos de materiales ferroeléctricos como el titanato de bario ( BaTiO

3) [11] y aditivos adecuados como silicato de aluminio , silicato de magnesio y óxido de aluminio . [12] Estas cerámicas tienen una permitividad muy alta (200 a 14.000), lo que permite un campo eléctrico extremo y, por lo tanto, capacitancia dentro de paquetes relativamente pequeños: los condensadores de clase 2 son significativamente más pequeños que los condensadores de clase 1 comparables. Sin embargo, la permitividad no es lineal con respecto a la intensidad del campo, lo que significa que la capacitancia varía significativamente a medida que aumenta el voltaje a través de los terminales. Los condensadores de clase 2 también exhiben una mala estabilidad de temperatura y envejecen con el tiempo. [9]

Debido a estas características, los capacitores de clase 2 se utilizan típicamente en aplicaciones donde solo se requiere un valor mínimo de capacitancia (en lugar de un valor preciso), como el almacenamiento en búfer/filtrado de entradas y salidas de fuentes de alimentación y el acoplamiento de señales eléctricas.

Los condensadores de clase 2 se etiquetan según el cambio de capacitancia en el rango de temperatura. La clasificación más utilizada se basa en la norma EIA RS-198 y utiliza un código de tres dígitos. El primer carácter, una letra, indica la temperatura de funcionamiento más fría ; el segundo carácter, un número, indica la temperatura más caliente; y el tercer carácter, otra letra, indica el cambio de capacitancia máximo permitido en todo el rango de temperatura especificado del condensador:

| Código de letras de baja temperatura | Código numérico de temperatura superior | Cambio del código de letras de la capacitancia en el rango de temperatura |

|---|---|---|

| X = -55 °C (-67 °F) | 4 = +65 °C (+149 °F) | P = ±10% |

| Y = -30 °C (-22 °F) | 5 = +85 °C (+185 °F) | R = ±15% |

| Z = +10 °C (+50 °F) | 6 = +105 °C (+221 °F) | L = ±15%, +15/-40% por encima de 125 °C [13] |

| 7 = +125 °C (+257 °F) | S = ±22% | |

| 8 = +150 °C (+302 °F) | T = +22/−33% | |

| 9 = +200 °C (+392 °F) | U = +22/−56% | |

| V = +22/−82% |

Por ejemplo, un condensador Z5U funcionará de +10 °C a +85 °C con un cambio de capacitancia de, como máximo, +22 % a -56 %. Un condensador X7R funcionará de -55 °C a +125 °C con un cambio de capacitancia de, como máximo, ±15 %.

A continuación se enumeran algunos materiales de condensadores cerámicos de clase 2 de uso común:

- X8R (−55/+150, ΔC/C 0 = ±15%),

- X7R (−55/+125 °C, ΔC/C 0 = ±15 %),

- X6R (−55/+105 °C, ΔC/C 0 = ±15 %),

- X5R (−55/+85 °C, ΔC/C 0 = ±15 %),

- X7S (−55/+125, ΔC/C 0 = ±22%),

- Z5U (+10/+85 °C, ΔC/C 0 = +22/−56%),

- Y5V (−30/+85 °C, ΔC/C 0 = +22/−82 %),

La norma IEC/EN 60384 -9/22 utiliza otro código de dos dígitos.

| Código para el cambio de capacitancia | Cambio máximo de capacitancia ΔC/C 0 en U = 0 | Cambio máximo de capacitancia ΔC/C 0 en U = U N | Código para rango de temperatura | Rango de temperatura |

|---|---|---|---|---|

| 2B | ±10% | +10/−15% | 1 | −55 … +125 °C |

| 2C | ±20% | +20/−30% | 2 | −55 … +85 °C |

| 2D | +20/−30% | +20/−40% | 3 | −40 … +85 °C |

| 2E | +22/−56% | +22/−70% | 4 | −25 … +85 °C |

| 2º piso | +30/−80% | +30/−90% | 5 | (−10 … +70) °C |

| 2R | ±15% | − | 6 | +10 … +85 °C |

| 2X | ±15% | +15/−25% | – | – |

En la mayoría de los casos es posible traducir el código EIA al código IEC/EN. Se producen pequeños errores de traducción, pero normalmente son tolerables.

- X7R se correlaciona con 2X1

- Z5U se correlaciona con 2E6

- Y5V similar a 2F4 , aberración: ΔC/C 0 = +30/−80% en lugar de +30/−82%

- X7S similar a 2C1 , aberración: ΔC/C 0 = ±20% en lugar de ±22%

- X8R no tiene código IEC/EN disponible

Debido a que los capacitores cerámicos de clase 2 tienen menor precisión y estabilidad de capacitancia, requieren una mayor tolerancia.

Para los tipos militares, los dieléctricos de clase 2 especifican la característica de temperatura (TC), pero no la característica de temperatura-voltaje (TVC). De manera similar al X7R, el tipo militar BX no puede variar más del 15 % con respecto a la temperatura y, además, debe permanecer dentro del +15 %/-25 % a la tensión nominal máxima. El tipo BR tiene un límite de TVC de +15 %/-40 %.

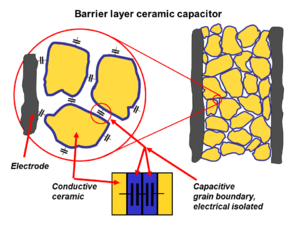

Condensadores cerámicos de clase 3

Los condensadores cerámicos semiconductores o de capa de barrera de clase 3 tienen una permitividad muy alta, de hasta 50.000, y por lo tanto una mejor eficiencia volumétrica que los condensadores de clase 2. Sin embargo, estos condensadores tienen peores características eléctricas, incluida una menor precisión y estabilidad. El dieléctrico se caracteriza por un cambio no lineal muy alto de la capacitancia en el rango de temperatura. El valor de la capacitancia depende además del voltaje aplicado. Además, tienen pérdidas muy altas y envejecen con el tiempo.

Los condensadores cerámicos de capa de barrera están hechos de materiales ferroeléctricos dopados como el titanato de bario ( BaTiO

3). A medida que esta tecnología cerámica mejoró a mediados de la década de 1980, los condensadores de capa de barrera estuvieron disponibles en valores de hasta 100 μF, y en ese momento parecía que podían sustituir a los condensadores electrolíticos más pequeños .

Debido a que no es posible construir condensadores multicapa con este material, en el mercado solo se ofrecen tipos de capa única con plomo. [14] [15]

Debido a los avances en los capacitores cerámicos multicapa que permiten un rendimiento superior en un paquete más pequeño, los capacitores de capa de barrera como tecnología ahora se consideran obsoletos y ya no están estandarizados por la IEC.

Construcción y estilos

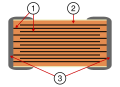

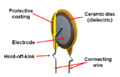

- Estructura básica de los condensadores cerámicos

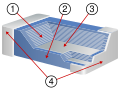

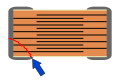

- Construcción de un condensador cerámico multicapa (MLCC), 1 = Electrodos metálicos, 2 = Cerámica dieléctrica, 3 = Terminales de conexión

- Construcción de un condensador de disco cerámico

Los condensadores cerámicos están compuestos por una mezcla de gránulos finamente molidos de materiales paraeléctricos o ferroeléctricos, mezclados adecuadamente con otros materiales para lograr las características deseadas. A partir de estas mezclas de polvos, la cerámica se sinteriza a altas temperaturas. La cerámica forma el dieléctrico y sirve como portador para los electrodos metálicos. El espesor mínimo de la capa dieléctrica, que hoy (2013) para condensadores de baja tensión está en el rango de tamaño de 0,5 micrómetros [3] , está limitado hacia abajo por el tamaño de grano del polvo cerámico. El espesor del dieléctrico para condensadores con tensiones más altas está determinado por la rigidez dieléctrica del condensador deseado.

Los electrodos del condensador se depositan sobre la capa de cerámica mediante metalización. En los MLCC, se superponen capas de cerámica metalizada alternadas. La metalización excepcional de los electrodos a ambos lados del cuerpo está conectada con el terminal de contacto. Un recubrimiento de laca o cerámica protege el condensador contra la humedad y otras influencias ambientales.

Los condensadores cerámicos vienen en distintas formas y estilos. Algunos de los más comunes son:

- Condensador cerámico multicapa (MLCC), bloque rectangular, para montaje en superficie

- Condensador de disco cerámico, disco de una sola capa, recubierto de resina, con conductores pasantes

- Condensador cerámico de paso , utilizado para derivación en circuitos de alta frecuencia. Forma de tubo, metalización interna en contacto con un cable, metalización externa para soldadura

- Condensadores cerámicos de potencia, cuerpos cerámicos de mayor tamaño y de diferentes formas para aplicaciones de alto voltaje.

- Algunos estilos diferentes de condensadores cerámicos para uso en equipos electrónicos

- Condensador cerámico multicapa en chip (MLCC)

- Condensador de disco cerámico (capa única)

- Condensador cerámico de paso

- Condensador cerámico de potencia de alto voltaje

Condensadores cerámicos multicapa (MLCC)

Fabricación

- Condensadores de chip cerámicos multicapa

- Construcción detallada de un condensador cerámico multicapa (MLCC).

- Dieléctrico cerámico

- Recubrimiento cerámico o lacado

- Electrodo metalizado

- Terminales de conexión

- Muestras de condensadores cerámicos multicapa

Se puede pensar que un MLCC está formado por muchos condensadores de una sola capa apilados juntos en un único paquete. El material de partida para todos los chips MLCC es una mezcla de gránulos finamente molidos de materias primas paraeléctricas o ferroeléctricas, modificados mediante aditivos determinados con precisión. [16] [17] La composición de la mezcla y el tamaño de las partículas de polvo, tan pequeñas como 10 nm, reflejan la experiencia del fabricante.

A partir de una suspensión de polvo con un aglutinante adecuado se obtiene una fina lámina de cerámica. Los rollos de lámina se cortan en láminas de igual tamaño, sobre las que se serigrafía una capa de pasta metálica que se convertirá en los electrodos. En un proceso automatizado, estas láminas se apilan en el número necesario de capas y se solidifican mediante presión. Además de la permitividad relativa, el tamaño y el número de capas determinan el valor de la capacidad posterior. Los electrodos se apilan en una disposición alternada ligeramente desplazada respecto de las capas adyacentes para que luego puedan conectarse cada uno por el lado desplazado, uno a la izquierda, uno a la derecha. La pila de capas se prensa y luego se corta en componentes individuales. Se requiere una alta precisión mecánica, por ejemplo, para producir una pila de 500 o más capas de tamaño "0201" (0,5 mm × 0,3 mm).

Después del corte, el aglutinante se quema fuera de la pila. A continuación, se sinteriza a temperaturas de entre 1200 y 1450 °C, lo que produce la estructura final, principalmente cristalina. Este proceso de quemado crea las propiedades dieléctricas deseadas. Después del quemado, se limpian y luego se metalizan las superficies de ambos extremos. A través de la metalización, los extremos y los electrodos internos se conectan en paralelo y el condensador obtiene sus terminales. Finalmente, cada condensador se prueba eléctricamente para garantizar su funcionalidad y rendimiento adecuados, y se empaqueta en un carrete de cinta.

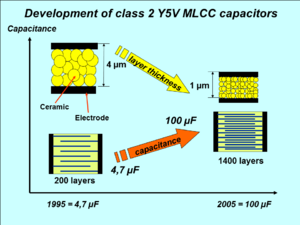

Miniaturizando

La fórmula de capacitancia ( C ) de un capacitor MLCC se basa en la fórmula de un capacitor de placas mejorado con el número de capas:

donde ε representa la permitividad dieléctrica ; A el área de superficie del electrodo; n el número de capas; y d la distancia entre los electrodos.

Un dieléctrico más delgado o un área de electrodo más grande aumentan el valor de capacitancia , al igual que un material dieléctrico de mayor permitividad.

Con la progresiva miniaturización de la electrónica digital en las últimas décadas, los componentes periféricos de los circuitos lógicos integrados también se han reducido. La reducción de tamaño de un MLCC implica reducir el espesor dieléctrico y aumentar el número de capas. Ambas opciones requieren un gran esfuerzo y están relacionadas con una gran cantidad de conocimientos técnicos.

En 1995, el espesor mínimo del dieléctrico era de 4 μm. En 2005, algunos fabricantes produjeron chips MLCC con espesores de capa de 1 μm. A partir de 2010 [actualizar], el espesor mínimo es de aproximadamente 0,5 μm. [1] La intensidad de campo en el dieléctrico aumentó a 35 V/μm. [18]

La reducción del tamaño de estos condensadores se consigue reduciendo el tamaño del grano del polvo, con el objetivo de hacer las capas cerámicas más finas. Además, el proceso de fabricación se controla con mayor precisión, de modo que se pueden apilar cada vez más capas.

Entre 1995 y 2005, la capacitancia de un capacitor MLCC Y5V de tamaño 1206 se incrementó de 4,7 μF a 100 μF. [19] Mientras tanto, (2013) muchos productores pueden entregar capacitores MLCC de clase 2 con un valor de capacitancia de 100 μF en el tamaño de chip 0805. [20]

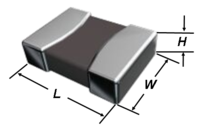

Tamaños de caja de MLCC

Los MLCC no tienen cables y, como resultado, suelen ser más pequeños que sus contrapartes con cables. No requieren acceso a través de un orificio en una PCB para su montaje y están diseñados para ser manipulados por máquinas en lugar de por humanos. Como resultado, los componentes de montaje superficial como los MLCC suelen ser más económicos.

Los MLCC se fabrican en formas y tamaños estandarizados para un manejo comparable. Debido a que la estandarización inicial estuvo dominada por las normas EIA estadounidenses, las dimensiones de los chips MLCC fueron estandarizadas por EIA en unidades de pulgadas. Un chip rectangular con dimensiones de 0,06 pulgadas de largo y 0,03 pulgadas de ancho se codifica como "0603". Este código es internacional y de uso común. JEDEC (IEC/EN) ideó un segundo código métrico. El código EIA y el equivalente métrico de los tamaños comunes de los condensadores cerámicos multicapa en chip, y las dimensiones en mm, se muestran en la siguiente tabla. En la tabla falta la medida de la altura "H". Por lo general, no se incluye, porque la altura de los chips MLCC depende del número de capas y, por lo tanto, de la capacitancia. Sin embargo, normalmente la altura H no supera el ancho W.

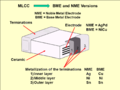

Metalización NME y BME

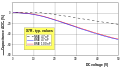

- Influencia de la metalización en la dependencia de la tensión de los condensadores cerámicos multicapa X7R

- Estructura de los electrodos y la metalización NME respectivamente BME de los terminales de los cchips MLCC

- Influencia de la metalización NME o BME respectivamente para chips MLCC X7R de clase 2 en la dependencia del voltaje de la capacitancia.

Originalmente, los electrodos MLCC se construían a partir de metales nobles como plata y paladio, que pueden soportar altas temperaturas de sinterización de 1200 a 1400 °C sin oxidarse fácilmente. Estos condensadores de electrodos de metal noble (NME) ofrecían muy buenas propiedades eléctricas.

Sin embargo, un aumento en los precios de los metales nobles a fines de la década de 1990 aumentó considerablemente los costos de fabricación; estas presiones resultaron en el desarrollo de capacitores que usaban metales más baratos como el cobre y el níquel . [21] Estos capacitores de electrodos de metal base (BME) poseían características eléctricas más pobres; exhibían una mayor contracción de la capacitancia a voltajes más altos y un mayor factor de pérdida.

Las desventajas de BME se consideraron aceptables para los capacitores de clase 2, que se utilizan principalmente en aplicaciones de bajo costo y que no requieren precisión, como las fuentes de alimentación. NME aún se utiliza en capacitores de clase 1, donde la conformidad con las especificaciones es fundamental y el costo es una preocupación menor.

Rangos de capacitancia de MLCC

La capacitancia de los chips MLCC depende del dieléctrico, el tamaño y el voltaje requerido (voltaje nominal). Los valores de capacitancia comienzan en aproximadamente 1 pF. El valor máximo de capacitancia está determinado por la técnica de producción. Para X7R es de 47 μF, para Y5V: 100 μF.

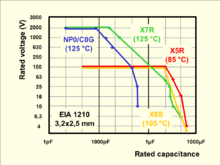

La imagen de la derecha muestra la capacidad máxima de los capacitores cerámicos multicapa de clase 1 y clase 2. Las dos tablas siguientes, para los capacitores cerámicos NP0/C0G y X7R cada uno, enumeran para cada tamaño de carcasa común el valor de capacidad máxima disponible y el voltaje nominal de los principales fabricantes Murata, TDK, KEMET, AVX. (Estado a abril de 2017)

Tensión nominal | Tamaño de la caja, Código EIA | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 01005 | 0201 | 0402 | 0603 | 0805 | 1206 | 1210 | 1812 | 2220 | |

| Dimensiones en mm | |||||||||

| 0,4 × 0,2 | 0,6 × 0,3 | 1,0 × 0,5 | 1,6 × 0,8 | 2,0 × 1,25 | 3,2 × 1,6 | 3,2 × 2,5 | 4,5 × 3,2 | 5,7 × 5,0 | |

| Capacitancia máxima | |||||||||

| 6,3 V | 220 pF | – | – | 33 nF | – | – | – | – | – |

| 10 voltios | 220 pF | – | 4,7 nF | 33 nF | 100 nF | 100 nF | 220 nF | – | – |

| 16 voltios | 220 pF | – | 2,2 nF | 15nF | 47nF | 120 nF | 220 nF | – | – |

| 25 voltios | 220 pF | 1,0 nF | 2,2 nF | 47nF | 47nF | 120 nF | 220 nF | – | – |

| 50 voltios | 100 pF | 220 pF | 1,5 nF | 10nF | 47nF | 100 nF | 150nF | 220 nF | 470 nF |

| 100 voltios | – | 100 pF | 1,0 nF | 4,7 nF | 22nF | 100 nF | 100 nF | 150nF | 330 nF |

| 250 voltios | – | – | 330 pF | 2,2 nF | 8,2 nF | 22nF | 47nF | 100 nF | – |

| 500 voltios | – | – | – | – | 820 pF | 4,7 nF | 10nF | 22nF | 47nF |

| 630 voltios | – | – | – | – | 1,2 nF | 4,7 nF | 15nF | 22nF | 47nF |

| 1000 voltios | – | – | – | – | 270 pF | 1,0 nF | 2,7 nF | 5,6 nF | 12nF |

| 2000 V | – | – | – | – | – | 270 pf | 680 pF | 1,5 nF | 3,9 nF |

| 3000 voltios | – | – | – | – | – | – | – | 390 pF | 1,0 nF |

Tensión nominal | Tamaño de la caja, Código EIA | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| 01005 | 0201 | 0402 | 0603 | 0805 | 1206 | 1210 | 1812 | 2220 | |

| Dimensiones en mm | |||||||||

| 0,4 × 0,2 | 0,6 × 0,3 | 1,0 × 0,5 | 1,6 × 0,8 | 2,0 × 1,25 | 3,2 × 1,6 | 3,2 × 2,5 | 4,5 × 3,2 | 5,7 × 5,0 | |

| Capacitancia máxima | |||||||||

| 4 voltios | – | – | 2,2 μF | 22 μF | 22 μF | 100 μF | 100 μF | – | – |

| 6,3 V | – | 0,1 μF | 2,2 μF | 10 μF | 22 μF | 47 μF | 100 μF | – | – |

| 10 voltios | 1,0 nF | 0,1 μF | 2,2 μF | 10 μF | 22 μF | 22 μF | 47 μF | – | – |

| 16 voltios | 1,0 nF | 0,1 μF | 2,2 μF | 4,7 μF | 10 μF | 22 μF | 22 μF | – | – |

| 25 voltios | – | 10nF | 0,1 μF | 2,2 μF | 10 μF | 10 μF | 22 μF | – | 22 μF |

| 50 voltios | – | 1,5 nF | 0,1 μF | 0,47 μF | 4,7 μF | 4,7 μF | 10 μF | – | 10 μF |

| 100 voltios | – | – | 4,7 nF | 0,1 μF | 0,1 μF | 4,7 μF | 10 μF | 3,3 μF | 10 μF |

| 200 voltios | – | – | – | 10nF | 56nF | 0,15 μF | 0,22 μF | 1,0 μF | 1,0 μF |

| 250 voltios | – | – | – | 2,2 nF | 22nF | 0,1 μF | 0,22 μF | 0,47 μF | 1,0 μF |

| 500 voltios | – | – | – | 3,9 nF | 22nF | 68 nF | 0,1 μF | 0,22 μF | 0,47 μF |

| 630 voltios | – | – | – | 1,5 nF | 12nF | 33 nF | 0,1 μF | 0,15 μF | 0,33 μF |

| 1000 voltios | – | – | – | 1,0 nF | 4,7 nF | 22nF | 68 nF | 0,1 μF | 0,12 μF |

| 2000 V | – | – | – | – | – | 2,2 nF | 6,8 nF | 10nF | 22nF |

| 3000 voltios | – | – | – | – | – | – | – | 1,2 nF | 15nF |

Estilos de bajo nivel de inglés como segundo idioma

- Comparación de diferentes diseños de MLCC

- Diseño de chip MLCC estándar

- Diseño de chip MLCC de bajo ESL

- Matriz de chips MLCC

En la región de su frecuencia de resonancia , un condensador tiene las mejores propiedades de desacoplamiento para el ruido o la interferencia electromagnética . La frecuencia de resonancia de un condensador está determinada por la inductancia del componente. Las partes inductivas de un condensador se resumen en la inductancia en serie equivalente o ESL. (Tenga en cuenta que L es el símbolo eléctrico de la inductancia). Cuanto menor sea la inductancia, mayor será la frecuencia de resonancia.

Debido a que, especialmente en el procesamiento de señales digitales, las frecuencias de conmutación han seguido aumentando, aumenta la demanda de condensadores de desacoplamiento o de filtro de alta frecuencia. Con un simple cambio de diseño, se puede reducir la ESL de un chip MLCC. Por lo tanto, los electrodos apilados se conectan en el lado longitudinal con las terminaciones de conexión. Esto reduce la distancia que recorren los portadores de carga sobre los electrodos, lo que reduce la inductancia del componente. [22]

Por ejemplo, un MLCC X7R de 0,1 μF en un encapsulado 0805 resuena a 16 MHz. El mismo condensador con conductores en sus lados largos (es decir, un 0508 ) tiene una frecuencia de resonancia de 22 MHz.

Otra posibilidad es configurar el dispositivo como una matriz de condensadores. En este caso, se colocan varios condensadores individuales en una carcasa común. Al conectarlos en paralelo, se reducen los valores ESL y ESR resultantes de los componentes.

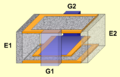

Condensador de desacoplamiento X2Y

- Condensador de desacoplamiento X2Y

- Condensadores de desacoplamiento X2Y con diferentes tamaños de carcasa

- Construcción interna de un condensador X2Y

- Diagrama de circuito de un condensador X2Y en un circuito de desacoplamiento

Un condensador cerámico multicapa estándar tiene muchas capas de electrodos opuestos apiladas en su interior conectadas con dos terminaciones externas. Sin embargo, el condensador cerámico en chip X2Y es un dispositivo en chip de 4 terminales. Está construido como un MLCC estándar de dos terminales a partir de capas cerámicas apiladas con un tercer conjunto adicional de electrodos de protección incorporados en el chip. Estos electrodos de protección rodean cada electrodo existente dentro de la pila de placas del condensador y están en contacto de baja resistencia óhmica con dos terminaciones laterales adicionales a través de las terminaciones del condensador. La construcción X2Y da como resultado un circuito capacitivo de tres nodos que proporciona filtrado simultáneo de línea a línea y de línea a tierra. [23] [24] [25]

Capaces de reemplazar 2 o más dispositivos convencionales, los capacitores cerámicos X2Y son ideales para el filtrado de alta frecuencia o la supresión de ruido de voltajes de suministro en circuitos digitales, y pueden resultar invaluables para cumplir con las estrictas demandas de EMC en motores de CC, en aplicaciones automotrices, de audio, de sensores y otras. [26] [27]

La huella X2Y da como resultado una inductancia montada más baja. [28] Esto es particularmente interesante para su uso en circuitos digitales de alta velocidad con frecuencias de reloj de varios cientos de MHz y más. Allí, el desacoplamiento de las tensiones de alimentación individuales en la placa de circuito es difícil de realizar debido a las inductancias parásitas de las líneas de alimentación. Una solución estándar con condensadores cerámicos convencionales requiere el uso paralelo de muchos chips MLCC convencionales con diferentes valores de capacitancia. Aquí, los condensadores X2Y pueden reemplazar hasta cinco condensadores cerámicos de igual tamaño en la PCB. [29] Sin embargo, este tipo particular de condensador cerámico está patentado, por lo que estos componentes siguen siendo comparativamente caros.

Una alternativa a los condensadores X2Y puede ser un condensador de tres terminales. [30]

Susceptibilidad mecánica

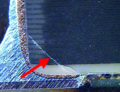

Las cerámicas son frágiles y los chips MLCC montados en superficie y soldados a una placa de circuito suelen ser vulnerables a las grietas por expansión térmica o tensiones mecánicas como la despanelización , más que los componentes con orificios pasantes con plomo . Las grietas pueden provenir de una línea de ensamblaje de máquinas automatizadas o de una corriente alta en el circuito.

Las fuerzas de vibración y choque sobre la placa de circuito se transmiten más o menos sin amortiguar al MLCC y sus juntas de soldadura; una fuerza excesiva puede provocar que el condensador se agriete ( grieta por flexión ). El exceso de soldadura en las juntas es indeseable, ya que puede magnificar las fuerzas a las que está sujeto el condensador. [31] [32]

- Chips MLCC: montaje correcto, chip agrietado, prueba de flexión del sustrato

- Chip MLCC correctamente montado y soldado en una PCB

- Micrografía de cerámica rota en un chip MLCC

- Figura simplificada de una prueba de flexión para MLCC soldado

La capacidad de los chips MLCC para soportar tensiones mecánicas se prueba mediante una prueba de flexión del sustrato, en la que se dobla una placa de circuito impreso con un MLCC soldado mediante un punzón de 1 a 3 mm. Se produce una falla si el MLCC se cortocircuita o cambia significativamente su capacitancia.

Las resistencias a la flexión de los chips MLCC difieren según el material cerámico, el tamaño del chip y la construcción física de los capacitores. Sin mitigación especial, los chips MLCC cerámicos de clase 1 NP0/C0G alcanzan una resistencia a la flexión típica de 2 mm, mientras que los tipos más grandes de chips cerámicos de clase 2 X7R, Y5V alcanzaron solo una resistencia a la flexión de aproximadamente 1 mm. Los chips más pequeños, como el tamaño 0402, alcanzaron en todos los tipos de cerámica valores de resistencia a la flexión mayores.

Con características de diseño especiales, particularmente en los electrodos y terminaciones, se puede mejorar la resistencia a la flexión.Por ejemplo, un cortocircuito interno se produce por el contacto de dos electrodos con polaridad opuesta, que se produce en la rotura de la cerámica en la zona de las terminaciones. Esto se puede evitar reduciendo las superficies de solapamiento de los electrodos. Esto se consigue, por ejemplo, mediante un " diseño en modo abierto " (OMD). En este caso, una rotura en la zona de las terminaciones solo reduce ligeramente el valor de la capacidad (AVX, KEMET).

- Diferentes construcciones de MLCC para minimizar el estrés mecánico

- Chip MLCC estándar, posible cortocircuito si la cerámica se rompe debido a estrés mecánico

- Chip MLCC de "diseño en modo abierto", una ruptura solo reduce el valor de capacitancia

- "Diseño de electrodo flotante" - MLCC, una ruptura solo reduce el valor de capacitancia

- "Terminación flexible": chips MLCC con una capa de contacto flexible que evita que se rompa la cerámica. [33]

Con una construcción similar llamada "Diseño de electrodo flotante" (FED) o "Capacitores seriales multicapa" (MLSC), también, solo se produce una reducción de capacitancia si se rompen partes del cuerpo del capacitor. Esta construcción funciona con electrodos flotantes sin ninguna conexión conductora con la terminación. Una rotura no conduce a un cortocircuito, solo a una reducción de capacitancia. Sin embargo, ambas estructuras conducen a diseños más grandes con respecto a una versión MLCC estándar con el mismo valor de capacitancia.

El mismo volumen con respecto a los MLCC estándar se logra mediante la introducción de una capa intermedia flexible de un polímero conductor entre los electrodos y la terminación llamada "Terminaciones Flexibles" (FT-Cap) o "Terminaciones Suaves". En esta construcción, la conexión de soldadura metálica rígida puede moverse contra la capa de polímero flexible y, por lo tanto, puede absorber las fuerzas de flexión, sin que se produzca una rotura en la cerámica. [34] Algunos condensadores automotrices están especificados para adherirse a AEC-Q200 y/o VW 80808 .

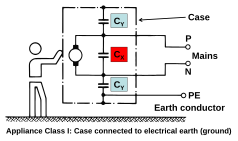

Supresión de RFI/EMI con condensadores X e Y

Los condensadores de supresión son componentes eficaces para reducir las interferencias porque su impedancia eléctrica disminuye con el aumento de la frecuencia, de modo que a frecuencias más altas aparecen como cortocircuitos al ruido eléctrico de alta frecuencia y a los transitorios entre las líneas o a tierra. Por lo tanto, evitan que los equipos y la maquinaria (incluidos los motores, inversores y balastos electrónicos, así como los amortiguadores de relés de estado sólido y los apagachispas) envíen y reciban interferencias electromagnéticas y de radiofrecuencia, así como transitorios en conexiones de línea a tierra (condensadores X) y de línea a tierra (condensadores Y). Los condensadores X absorben eficazmente las interferencias simétricas, equilibradas o diferenciales. Los condensadores Y se conectan en una derivación de línea entre una fase de línea y un punto de potencial cero, para absorber interferencias asimétricas, desequilibradas o de modo común. [35] [36] [37]

- Supresión de RFI/EMI con condensadores X e Y para equipos sin y con aislamiento de seguridad adicional

- Conexión de condensadores de electrodomésticos de clase I

- Conexión de condensadores de electrodomésticos de clase II

Los condensadores de supresión de EMI/RFI están diseñados de modo que cualquier interferencia o ruido eléctrico restante no supere los límites de la directiva EMC EN 50081. [38] Los componentes de supresión están conectados directamente a la tensión de red durante 10 a 20 años o más y, por lo tanto, están expuestos a sobretensiones y transitorios potencialmente dañinos. Por este motivo, los condensadores de supresión deben cumplir con los requisitos de seguridad y no inflamabilidad de las normas de seguridad internacionales, como

- Europa: EN 60384-14,

- Estados Unidos: UL 1414, UL 1283

- Canadá: CSA C22.2, n.º 1, CSA C22.2, n.º 8

- China: CQC (GB/T 14472-1998)

Los condensadores RFI que cumplen todos los requisitos especificados llevan impresa la marca de certificación de varias agencias nacionales de normas de seguridad. Para aplicaciones en líneas eléctricas, se imponen requisitos especiales en cuanto a la no inflamabilidad del revestimiento y la resina epoxi que impregna o recubre el cuerpo del condensador. Para recibir las aprobaciones de seguridad, los condensadores clasificados para líneas eléctricas X e Y se someten a pruebas destructivas hasta el punto de falla. Incluso cuando se exponen a grandes picos de sobretensión, estos condensadores clasificados para seguridad deben fallar de manera segura sin poner en peligro al personal ni a la propiedad.

A partir de 2012, [actualizar]la mayoría de los condensadores cerámicos utilizados para la supresión de EMI/RFI eran de plomo para montaje en orificio pasante en una placa de circuito impreso [39] [40], la técnica de montaje en superficie está adquiriendo cada vez más importancia. Por este motivo, en los últimos años, muchos chips MLCC para supresión de EMI/RFI de diferentes fabricantes han recibido aprobaciones y cumplen todos los requisitos establecidos en las normas aplicables. [39] [41] [42] [43] [44]

Condensadores cerámicos de potencia

- Diferentes estilos de condensadores cerámicos para electrónica de potencia.

- Condensador cerámico de alto voltaje estilo pomo de puerta

- Condensador cerámico de potencia de tipo disco

- Condensador cerámico de potencia de tipo tubular o de pote

Aunque los materiales utilizados para los condensadores cerámicos de gran potencia son en su mayoría muy similares a los utilizados para los más pequeños, los condensadores cerámicos con valores nominales de potencia o tensión altos o muy altos para aplicaciones en sistemas de potencia, transmisores e instalaciones eléctricas suelen clasificarse por separado, por razones históricas. La estandarización de los condensadores cerámicos para potencias más bajas está orientada a los parámetros eléctricos y mecánicos como componentes para su uso en equipos electrónicos. La estandarización de los condensadores de potencia, por el contrario, está fuertemente enfocada en la protección del personal y los equipos, según lo dicta la autoridad reguladora local.

A medida que los equipos electrónicos modernos adquirieron la capacidad de manejar niveles de potencia que antes eran dominio exclusivo de los componentes de "potencia eléctrica", la distinción entre las clasificaciones de potencia "electrónica" y "eléctrica" se hizo menos clara. En el pasado, el límite entre estas dos familias estaba aproximadamente en una potencia reactiva de 200 voltios-amperios, pero la electrónica de potencia moderna puede manejar cantidades cada vez mayores de potencia.

Los condensadores cerámicos de potencia se especifican en su mayoría para capacidades superiores a los 200 voltamperios. La gran plasticidad de la materia prima cerámica y la alta rigidez dieléctrica de la cerámica ofrecen soluciones para muchas aplicaciones y son las razones de la enorme diversidad de estilos dentro de la familia de condensadores cerámicos de potencia. Estos condensadores de potencia han estado en el mercado durante décadas. Se producen de acuerdo con los requisitos como condensadores cerámicos de potencia de clase 1 con alta estabilidad y bajas pérdidas o condensadores cerámicos de potencia de clase 2 con alta eficiencia volumétrica.

Los condensadores cerámicos de potencia de clase 1 se utilizan para aplicaciones de circuitos resonantes en estaciones transmisoras . Los condensadores cerámicos de potencia de clase 2 se utilizan para disyuntores , líneas de distribución de energía , fuentes de alimentación de alto voltaje en aplicaciones láser, hornos de inducción y circuitos de duplicación de voltaje . Los condensadores cerámicos de potencia se pueden suministrar con altos voltajes nominales en el rango de 2 kV hasta 100 kV. [45]

Las dimensiones de estos condensadores cerámicos de potencia pueden ser muy grandes. En aplicaciones de alta potencia, las pérdidas de estos condensadores pueden generar mucho calor. Por este motivo, algunos estilos especiales de condensadores cerámicos de potencia tienen tubos para refrigeración por agua.

Caracteristicas electricas

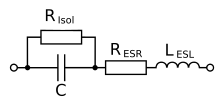

Circuito equivalente en serie

Todas las características eléctricas de los capacitores cerámicos se pueden definir y especificar mediante un circuito equivalente en serie compuesto por una capacitancia idealizada y componentes eléctricos adicionales, que modelan todas las pérdidas y parámetros inductivos de un capacitor. En este circuito equivalente en serie, las características eléctricas de un capacitor se definen mediante

- C , la capacitancia del condensador,

- R insul , la resistencia de aislamiento del dieléctrico, que no debe confundirse con el aislamiento de la carcasa.

- R ESR , la resistencia en serie equivalente , que resume todas las pérdidas óhmicas del capacitor, usualmente abreviada como "ESR".

- L ESL , la inductancia en serie equivalente , que es la autoinducción efectiva del capacitor, usualmente abreviada como "ESL".

El uso de un circuito equivalente en serie en lugar de un circuito equivalente en paralelo se define en IEC/EN 60384-1.

Valores estándar y tolerancias de capacitancia

La "capacidad nominal" C R o "capacidad nominal" C N es el valor para el que se ha diseñado el condensador. La capacidad real depende de la frecuencia de medición y de la temperatura ambiente. Las condiciones estandarizadas para los condensadores son un método de medición de CA de bajo voltaje a una temperatura de 20 °C con frecuencias de

- Condensadores cerámicos de clase 1

- C R ≤ 100 pF a 1 MHz, tensión de medición 5 V

- C R > 100 pF a 1 kHz, tensión de medición 5 V

- Condensadores cerámicos de clase 2

- C R ≤ 100 pF a 1 MHz, tensión de medición 1 V

- 100 pF < C R ≤ 10 μF a 1 kHz, tensión de medición 1 V

- C R > 10 μF a 100/120 Hz, tensión de medición 0,5 V

Los condensadores están disponibles en diferentes valores preferidos que aumentan geométricamente , como se especifica en las normas de la serie E especificadas en IEC/EN 60063. Según la cantidad de valores por década, se denominaron series E3, E6, E12, E24 , etc. Las unidades utilizadas para especificar los valores de los condensadores incluyen todo, desde picofaradios (pF), nanofaradios (nF), microfaradios (μF) y faradios (F).

El porcentaje de desviación permitida de la capacidad respecto del valor nominal se denomina tolerancia de capacidad. El valor real de la capacidad debe estar dentro de los límites de tolerancia, o el condensador estará fuera de especificación. Para el marcado abreviado en espacios reducidos, en la norma IEC/EN 60062 se especifica un código de letras para cada tolerancia .

| Serie E | Tolerancia | |||

|---|---|---|---|---|

| CR > 10 pF | Código de letras | CR < 10 pF | Código de letras | |

| E96 | 1% | F | 0,1 pF | B |

| E48 | 2% | GRAMO | 0,25 pF | do |

| E24 | 5% | Yo | 0,5 pF | D |

| E12 | 10% | K | 1 pF | F |

| E6 | 20% | METRO | 2pF | GRAMO |

| E3 | −20/+50% | S | - | - |

| −20/+80% | O | - | - | |

La tolerancia de capacitancia requerida se determina según la aplicación particular. Las tolerancias estrechas de E24 a E96 se utilizarán para capacitores de clase 1 de alta calidad en circuitos como osciladores de precisión y temporizadores. Para aplicaciones como circuitos de acoplamiento o filtrado no críticos, para capacitores de clase 2 son suficientes las tolerancias de la serie E12 a E3.

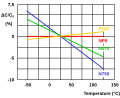

Dependencia de la capacitancia con respecto a la temperatura

La capacidad de los condensadores cerámicos varía con la temperatura. Los distintos dieléctricos de los distintos tipos de condensadores muestran grandes diferencias en cuanto a la dependencia de la temperatura. El coeficiente de temperatura se expresa en partes por millón (ppm) por grado Celsius para los condensadores cerámicos de clase 1 o en porcentaje (%) sobre el rango total de temperaturas para los condensadores de clase 2.

| Tipo de condensador, material dieléctrico. | Coeficiente de temperatura C/C 0 | Rango de temperatura de aplicación |

|---|---|---|

| Condensadores cerámicos clase 1 paraeléctricos NP0 | ±30 ppm/K (±0,5%) | −55…+125 °C |

| Condensadores cerámicos clase 2, ferroeléctricos X7R | ±15% | −55…+125 °C |

| Condensadores cerámicos clase 2, ferroeléctricos Y5V | +22% / -82% | −30…+85 °C |

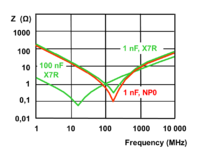

Dependencia de la capacitancia con la frecuencia

La mayoría de los tipos de capacitores discretos tienen cambios de capacitancia mayores o menores con frecuencias crecientes. La rigidez dieléctrica de la película plástica y cerámica de clase 2 disminuye con la frecuencia creciente. Por lo tanto, su valor de capacitancia disminuye con la frecuencia creciente. Este fenómeno está relacionado con la relajación dieléctrica en la que la constante de tiempo de los dipolos eléctricos es la razón de la dependencia de la permitividad con la frecuencia . El gráfico del lado derecho muestra el comportamiento de frecuencia típico para capacitores de clase 2 en comparación con los de clase 1.

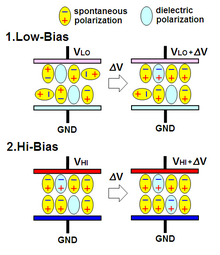

Dependencia de la capacitancia respecto del voltaje

La capacitancia de los capacitores cerámicos también puede cambiar con el voltaje aplicado. Este efecto es más frecuente en los capacitores cerámicos de clase 2. El material ferroeléctrico depende del voltaje aplicado. [46] [47] Cuanto mayor sea el voltaje aplicado, menor será la permitividad. La capacitancia medida o aplicada con un voltaje más alto puede caer a valores de −80% del valor medido con el voltaje de medición estandarizado de 0,5 o 1,0 V. Este comportamiento es una pequeña fuente de no linealidad en filtros de baja distorsión y otras aplicaciones analógicas. En aplicaciones de audio, esto puede ser la razón de las distorsiones armónicas .

- Dependencia del voltaje de la capacitancia para algunos capacitores cerámicos de clase 2 diferentes

- Diagrama simplificado del cambio de capacitancia en función del voltaje aplicado para capacitores de 25 V en diferentes tipos de calidades cerámicas

- Diagrama simplificado del cambio de capacitancia en función del voltaje aplicado para cerámicas X7R con diferentes voltajes nominales

La dependencia de la capacitancia con respecto al voltaje en los dos diagramas anteriores muestra curvas de capacitores cerámicos con metalización NME. En el caso de los capacitores con metalización BME, la dependencia de la capacitancia con respecto al voltaje aumentó significativamente. [48] [49] [50] [51]

A prueba de voltaje

En la mayoría de los condensadores, se puede especificar una rigidez dieléctrica condicionada físicamente o una tensión de ruptura para cada material dieléctrico y espesor. Esto no es posible con los condensadores cerámicos. La tensión de ruptura de una capa dieléctrica cerámica puede variar en función del material del electrodo y de las condiciones de sinterización de la cerámica hasta un factor de 10. Es necesario un alto grado de precisión y control de los parámetros del proceso para mantener la dispersión de las propiedades eléctricas de las capas cerámicas muy delgadas actuales dentro de los límites especificados.

La resistencia a la tensión de los condensadores cerámicos se especifica como tensión nominal (UR). Se trata de la tensión CC máxima que se puede aplicar de forma continua al condensador hasta el límite superior de temperatura. Esta resistencia a la tensión garantizada se prueba según las tensiones que se muestran en la tabla adjunta.

Además, en pruebas periódicas de vida útil (pruebas de resistencia), la resistencia de voltaje de los capacitores cerámicos se prueba con un voltaje de prueba aumentado (120 a 150 % de U R ) para garantizar una construcción segura.

| Estilo | Tensión nominal | Tensión de prueba |

|---|---|---|

| Condensadores cerámicos multicapa (MLCC ) | U R ≤ 100 V | 2,5 U R |

| 100 V < U R ≤ 200 V | 1,5 U R + 100 V | |

| 200 V < U R ≤ 500 V | 1.3 U R + 100 V | |

| 500 V < U R | 1.3 U R | |

Condensadores cerámicos de una sola capa | U R ≤ 500 V | 2,5 U R |

| U R > 500 V | 1,5 U R + 500 V |

Impedancia

La resistencia de CA dependiente de la frecuencia de un capacitor se denomina impedancia y es una relación compleja entre voltaje y corriente en un circuito de CA. La impedancia extiende el concepto de la ley de Ohm a los circuitos de CA y posee tanto magnitud como fase a una frecuencia particular, a diferencia de la resistencia, que solo tiene magnitud.

La impedancia es una medida de la capacidad del condensador para pasar corrientes alternas. En este sentido, la impedancia se puede utilizar como la ley de Ohm.

para calcular el valor pico o efectivo de la corriente o del voltaje.

Como se muestra en el circuito equivalente en serie de un capacitor, el componente del mundo real incluye un capacitor ideal , una inductancia y una resistencia .

Para calcular la impedancia hay que sumar geométricamente la resistencia y luego ambas reactancias.

donde la reactancia capacitiva ( Capacitancia ) es

y una reactancia inductiva ( Inductancia ) es

- .

En el caso especial de resonancia , en el que ambas resistencias reactivas tienen el mismo valor ( ), entonces la impedancia sólo estará determinada por .

Las hojas de datos de los condensadores cerámicos solo especifican la magnitud de la impedancia . La curva de impedancia típica muestra que al aumentar la frecuencia, la impedancia disminuye hasta un mínimo. Cuanto menor sea la impedancia, más fácilmente pueden pasar corrientes alternas a través del condensador. En el punto mínimo de la curva, el punto de resonancia, donde X C tiene el mismo valor que X L , el condensador presenta su valor de impedancia más bajo. Aquí solo la ESR óhmica determina la impedancia. Con frecuencias superiores a la resonancia, la impedancia aumenta nuevamente debido a la ESL.

ESR, factor de disipación y factor de calidad

Las pérdidas resumidas en los condensadores cerámicos son pérdidas óhmicas de CA. Las pérdidas de CC se especifican como " corriente de fuga " o "resistencia de aislamiento" y son insignificantes para una especificación de CA. Estas pérdidas de CA no son lineales y pueden depender de la frecuencia, la temperatura, la antigüedad y, para algunos tipos especiales, de la humedad. Las pérdidas resultan de dos condiciones físicas:

- Pérdidas de línea con resistencias de línea de alimentación interna, la resistencia de contacto del contacto del electrodo, la resistencia de línea de los electrodos

- Las pérdidas dieléctricas debidas a la polarización dieléctrica.

La mayor parte de estas pérdidas en los condensadores de mayor tamaño son, por lo general, las pérdidas dieléctricas óhmicas dependientes de la frecuencia. En relación con la norma IEC 60384-1, las pérdidas óhmicas de los condensadores se miden a la misma frecuencia que se utiliza para medir la capacitancia. Estas son:

- 100 kHz, 1 MHz (preferido) o 10 MHz para condensadores cerámicos con CR ≤ 1 nF:

- 1 kHz o 10 kHz para condensadores cerámicos con 1 nF < C R ≤ 10 μF

- 50/60 Hz o 100/120 Hz para condensadores cerámicos con C R > 10 μF

Los resultados de las pérdidas resistivas resumidas de un capacitor pueden especificarse como resistencia en serie equivalente (ESR), como factor de disipación (DF, tan δ) o como factor de calidad (Q), dependiendo de los requisitos de la aplicación.

Los condensadores de clase 2 se especifican principalmente con el factor de disipación, tan δ. El factor de disipación se determina como la tangente de la reactancia y la ESR, y se puede mostrar como el ángulo δ entre los ejes imaginario y de impedancia en el diagrama vectorial anterior, consulte el párrafo "Impedancia".

Si la inductancia es pequeña, el factor de disipación se puede aproximar como:

Los condensadores de clase 1 con pérdidas muy bajas se especifican con un factor de disipación y, a menudo, con un factor de calidad (Q). El factor de calidad se define como el inverso del factor de disipación.

El factor Q representa el efecto de la resistencia eléctrica y caracteriza el ancho de banda de un resonador en relación con su frecuencia central o frecuencia resonante . Un valor Q alto es una señal de la calidad de la resonancia en los circuitos resonantes.

De acuerdo con la norma IEC 60384-8/-21/-9/-22, los condensadores cerámicos no pueden superar los siguientes factores de disipación:

| Coeficiente de temperatura de la cerámica | Factor de disipación máxima |

|---|---|

| 100 ≥ α > −750 | tan δ ≤ 15 • 10 −4 |

| −750 ≥ α > −1500 | tan δ ≤ 20 • 10 −4 |

| −1500 ≥ α > −3300 | tan δ ≤ 30 • 10 −4 |

| −3300 ≥ α > −5600 | tan δ ≤ 40 • 10 −4 |

| ≤ −5600 | tan δ ≤ 50 • 10 −4 |

| Para valores de capacitancia < 50 pF el factor de disipación puede ser mayor | |

| Tensión nominal del condensador | factor de disipación máximo |

|---|---|

| ≥ 10 V | tan δ ≤ 350 • 10 −4 |

| Para valores de capacitancia < 50 pF el factor de disipación puede ser mayor | |

Las pérdidas óhmicas de los condensadores cerámicos dependen de la frecuencia, la temperatura y el voltaje. Además, las mediciones de los condensadores de clase 2 cambian debido al envejecimiento. Los diferentes materiales cerámicos tienen diferentes pérdidas en el rango de temperatura y la frecuencia de funcionamiento. Los cambios en los condensadores de clase 1 están en el rango de un solo dígito, mientras que los de clase 2 tienen cambios mucho mayores.

Uso de HF, inductancia (ESL) y frecuencia autorresonante

La resonancia eléctrica se produce en un condensador cerámico a una frecuencia de resonancia particular en la que las partes imaginarias de la impedancia y la admitancia del condensador se cancelan entre sí. Esta frecuencia en la que X C es tan alta como X L se denomina frecuencia autorresonante y se puede calcular con:

donde ω = 2π f , donde f es la frecuencia de resonancia en hercios , L es la inductancia en henrios y C es la capacitancia en faradios .

Cuanto menor sea la capacitancia C y la inductancia L, mayor será la frecuencia de resonancia. La frecuencia de autorresonancia es la frecuencia más baja a la que la impedancia pasa por un mínimo. Para cualquier aplicación de CA, la frecuencia de autorresonancia es la frecuencia más alta a la que se puede utilizar un condensador como componente capacitivo. En frecuencias superiores a la resonancia, la impedancia aumenta de nuevo debido a la ESL: el condensador se convierte en un inductor con una inductancia igual a la ESL del condensador y una resistencia igual a la ESR a la frecuencia dada.

La ESL en los capacitores industriales se debe principalmente a los cables y conexiones internas que se utilizan para conectar las placas al mundo exterior. Los capacitores más grandes tienden a tener una ESL más alta que los pequeños, porque las distancias a la placa son mayores y cada milímetro aumenta la inductancia.

Los condensadores cerámicos, que están disponibles en el rango de valores de capacitancia muy pequeños (pF y superiores), ya están fuera de sus valores de capacitancia más pequeños adecuados para frecuencias más altas de hasta varios cientos de MHz (ver fórmula anterior). Debido a la ausencia de conductores y la proximidad a los electrodos, los chips MLCC tienen una inductancia parásita significativamente menor que los tipos con conductores de Fe, lo que los hace adecuados para aplicaciones de frecuencia más alta. Se logra una reducción adicional de la inductancia parásita al poner en contacto los electrodos en el lado longitudinal del chip en lugar del lado lateral.

Las frecuencias autorresonantes de muestra para un conjunto de capacitores cerámicos NP0/C0G y un conjunto de capacitores cerámicos X7R son: [52]

| 10 pF | 100 pF | 1nF | 10nF | 100 nF | 1 microF | |

|---|---|---|---|---|---|---|

| C0G (Clase 1) | 1550 MHz | 460 MHz | 160 MHz | 55 MHz | ||

| X7R (Clase 2) | 190 MHz | 56 MHz | 22 MHz | 10 MHz |

Tenga en cuenta que los X7R tienen una mejor respuesta de frecuencia que los C0G. Sin embargo, esto tiene sentido, ya que los capacitores de clase 2 son mucho más pequeños que los de clase 1, por lo que deberían tener una inductancia parásita menor.

Envejecimiento

En los capacitores cerámicos de clase 2 ferroeléctricos , la capacitancia disminuye con el tiempo. Este comportamiento se denomina "envejecimiento". El envejecimiento se produce en dieléctricos ferroeléctricos, donde los dominios de polarización en el dieléctrico contribuyen a la polarización total. La degradación de los dominios polarizados en el dieléctrico disminuye la permitividad con el tiempo, de modo que la capacitancia de los capacitores cerámicos de clase 2 disminuye a medida que el componente envejece. [53] [54]

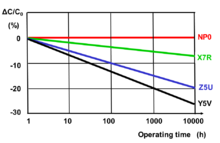

El envejecimiento sigue una ley logarítmica. Esta ley define la disminución de la capacidad como un porcentaje durante una década de tiempo después del tiempo de recuperación de la soldadura a una temperatura definida, por ejemplo, en el período de 1 a 10 horas a 20 °C. Como la ley es logarítmica, la pérdida porcentual de capacidad será el doble entre 1 h y 100 h y el triple entre 1 h y 1000 h, y así sucesivamente. Por lo tanto, el envejecimiento es más rápido cerca del principio y el valor de la capacidad se estabiliza efectivamente con el tiempo.

La tasa de envejecimiento de los condensadores de clase 2 depende principalmente de los materiales utilizados. Una regla general es que cuanto mayor sea la dependencia de la temperatura de la cerámica, mayor será el porcentaje de envejecimiento. El envejecimiento típico de los condensadores cerámicos X7R es de aproximadamente el 2,5 % por década [55]. La tasa de envejecimiento de los condensadores cerámicos Z5U es significativamente mayor y puede llegar hasta el 7 % por década.

El proceso de envejecimiento de los condensadores de clase 2 se puede revertir calentando el componente por encima del punto de Curie . [2]

Los condensadores de clase 1 no sufren un envejecimiento ferroeléctrico como los de clase 2, pero las influencias ambientales, como una temperatura más elevada, una humedad elevada y el estrés mecánico, pueden provocar, a lo largo de un período de tiempo más largo, una pequeña disminución irreversible de la capacidad, a veces también denominada envejecimiento. El cambio de capacidad para los condensadores de clase 1 P 100 y N 470 es inferior al 1 %, mientras que para los condensadores con cerámica de N 750 a N 1500 es ≤ 2 %.

Resistencia de aislamiento y autodescarga constante

La resistencia del dieléctrico nunca es infinita, lo que genera un cierto nivel de "corriente de fuga" continua que contribuye a la autodescarga. En el caso de los condensadores cerámicos, esta resistencia, colocada en paralelo con el condensador en el circuito equivalente en serie de condensadores, se denomina "resistencia de aislamiento R ins ". La resistencia de aislamiento no debe confundirse con el aislamiento externo con respecto al medio ambiente.

La tasa de autodescarga con la disminución del voltaje del capacitor sigue la fórmula

Con el voltaje de CC almacenado y la autodescarga constante

Esto significa que después el voltaje del capacitor cayó al 37% del valor inicial.

La resistencia de aislamiento expresada en la unidad MΩ (10 6 Ohm), así como la constante de autodescarga en segundos, son parámetros importantes para la calidad del aislamiento dieléctrico. Estos valores de tiempo son importantes, por ejemplo, cuando se utiliza un condensador como componente de temporización para relés o para almacenar un valor de tensión como en circuitos de muestreo y retención o amplificadores operacionales .

De acuerdo con las normas aplicables, los condensadores cerámicos de clase 1 tienen un R ins ≥ 10.000 MΩ para condensadores con C R ≤ 10 nF o τ s ≥ 100 s para condensadores con C R > 10 nF. Los condensadores cerámicos de clase 2 tienen un R ins ≥ 4.000 MΩ para condensadores con C R ≤ 25 nF o τ s ≥ 100 s para condensadores con C R > 25 nF.

La resistencia de aislamiento y, por tanto, el tiempo de autodescarga dependen de la temperatura y disminuyen con el aumento de la temperatura a aproximadamente 1 MΩ por 60 °C.

Absorción dieléctrica (remojo)

Se denomina absorción dieléctrica al efecto por el cual un condensador, que ha estado cargado durante mucho tiempo, se descarga solo de forma incompleta. Aunque un condensador ideal permanece a cero voltios después de la descarga, los condensadores reales desarrollarán un pequeño voltaje proveniente de la descarga dipolar retardada en el tiempo, un fenómeno que también se denomina relajación dieléctrica , "remojo" o "acción de batería".

| Tipo de condensador | Absorción dieléctrica |

|---|---|

| Condensadores cerámicos de clase 1, NP0 | 0,3 a 0,6% |

| Condensadores cerámicos de clase 2, X7R | 2,0 a 2,5% |

En muchas aplicaciones de capacitores, la absorción dieléctrica no es un problema, pero en algunas aplicaciones, como los integradores de constante de tiempo prolongada , los circuitos de muestreo y retención , los convertidores analógico-digitales de capacitores conmutados y los filtros de muy baja distorsión , es importante que el capacitor no recupere una carga residual después de una descarga completa, y se especifican capacitores con baja absorción. El voltaje en los terminales generado por la absorción dieléctrica puede, en algunos casos, causar problemas en el funcionamiento de un circuito electrónico o puede ser un riesgo de seguridad para el personal. Para evitar descargas, la mayoría de los capacitores muy grandes, como los capacitores de potencia, se envían con cables de cortocircuito que se retiran antes de su uso. [56]

Microfonía

Todos los condensadores cerámicos de clase 2 que utilizan cerámica ferroeléctrica exhiben piezoelectricidad y tienen un efecto piezoeléctrico llamado microfonía o, en aplicaciones de audio, chirrido. [57] La microfonía describe el fenómeno en el que los componentes electrónicos transforman las vibraciones mecánicas en una señal eléctrica que, en muchos casos, es ruido no deseado . [58] Los preamplificadores electrónicos sensibles generalmente utilizan condensadores cerámicos y de película de clase 1 para evitar este efecto. [58]

En el efecto microfónico inverso, el campo eléctrico variable entre las placas del capacitor ejerce una fuerza física que las mueve como un altavoz. [58] Las cargas de impulso de corriente alta o las corrientes de ondulación altas pueden generar un sonido acústico audible proveniente del capacitor, pero descargan el capacitor y tensionan el dieléctrico. [59] [60] [61]

Soldadura

Los condensadores cerámicos pueden experimentar cambios en sus parámetros eléctricos debido a la tensión de soldadura. El calor del baño de soldadura, especialmente para los estilos SMD, puede provocar cambios en la resistencia de contacto entre terminales y electrodos. Para los condensadores cerámicos ferroeléctricos de clase 2, la temperatura de soldadura está por encima del punto de Curie . Los dominios polarizados en el dieléctrico están retrocediendo y el proceso de envejecimiento de los condensadores cerámicos de clase 2 está comenzando de nuevo. [2]

Por lo tanto, después de soldar, es necesario un tiempo de recuperación de aproximadamente 24 horas. Después de la recuperación, algunos parámetros eléctricos como el valor de capacitancia, ESR y corrientes de fuga se modifican de manera irreversible. Los cambios se encuentran en el rango de porcentaje más bajo según el tipo de capacitor.

Información adicional

Normalización

La estandarización de todos los componentes eléctricos, electrónicos y tecnologías relacionadas sigue las reglas dadas por la Comisión Electrotécnica Internacional (IEC), [62] una organización de estándares internacionales no gubernamental y sin fines de lucro . [63] [64]

La definición de las características y el procedimiento de los métodos de ensayo para condensadores destinados a su utilización en equipos electrónicos se establecen en la especificación genérica:

- IEC 60384-1, Condensadores fijos para uso en equipos electrónicos – Parte 1: Especificación genérica

Los ensayos y requisitos que deben cumplir los condensadores cerámicos para su utilización en equipos electrónicos para su homologación como tipos normalizados se establecen en las siguientes especificaciones seccionales:

- IEC 60384-8, Condensadores fijos de dieléctrico cerámico, Clase 1

- IEC 60384-9, Condensadores fijos de dieléctrico cerámico, Clase 2

- IEC 60384-21, Condensadores multicapa de montaje superficial fijo de dieléctrico cerámico, Clase 1

- IEC 60384-22, Condensadores multicapa de montaje superficial fijo de dieléctrico cerámico, Clase 2

Reemplazo del condensador de tantalio

Los condensadores cerámicos multicapa se utilizan cada vez más para reemplazar a los condensadores electrolíticos de aluminio de baja capacitancia y de tantalio en aplicaciones como las fuentes de alimentación de derivación o de modo conmutado de alta frecuencia , ya que su costo, confiabilidad y tamaño se vuelven competitivos. En muchas aplicaciones, su baja ESR permite el uso de un valor de capacitancia nominal más bajo. [65] [66] [67] [68] [69]

Características y desventajas de los condensadores cerámicos

Para conocer las características y desventajas de los capacitores cerámicos, consulte el artículo principal Tipos de capacitores#Comparación de tipos

Calificación

Marcas impresas

Si el espacio lo permite, los condensadores cerámicos, como la mayoría de los demás componentes electrónicos, tienen marcas impresas que indican el fabricante, el tipo, sus características eléctricas y térmicas y su fecha de fabricación. En el caso ideal, si son lo suficientemente grandes, el condensador estará marcado con:

- nombre o marca comercial del fabricante;

- designación de tipo del fabricante;

- capacitancia nominal;

- Tolerancia en la capacitancia nominal

- Tensión nominal y naturaleza de la fuente de alimentación (CA o CC)

- categoría climática o temperatura nominal;

- año y mes (o semana) de fabricación;

- Marcas de certificación de normas de seguridad (para condensadores de supresión de seguridad EMI/RFI)

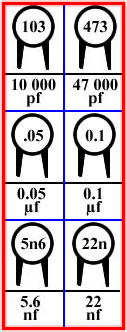

Los capacitores más pequeños utilizan una notación abreviada para mostrar toda la información relevante en un espacio limitado. El formato más comúnmente utilizado es: XYZ J/K/M VOLTS V, donde XYZ representa la capacitancia (calculada como XY × 10 Z pF), las letras J, K o M indican la tolerancia (±5%, ±10% y ±20% respectivamente) y VOLTS V representa el voltaje de trabajo.

Ejemplos

- Un condensador con el siguiente texto en su cuerpo: 105K 330V tiene una capacitancia de 10 × 10 5 pF = 1 μF (K = ±10%) con un voltaje de trabajo de 330 V.

- Un condensador con el siguiente texto: 473M 100V tiene una capacitancia de 47 × 10 3 pF = 47 nF (M = ±20%) con un voltaje de trabajo de 100 V.

La capacidad, la tolerancia y la fecha de fabricación se pueden identificar con un código corto según IEC/EN 60062. Ejemplos de marcado corto de la capacidad nominal (microfaradios):

- μ47 = 0,47 μF

- 4μ7 = 4,7 μF

- 47μ = 47 μF

La fecha de fabricación suele imprimirse de acuerdo con las normas internacionales.

- Versión 1: codificación con código numérico de año/semana, "1208" es "2012, semana número 8".

- Versión 2: codificación con código de año/código de mes,