Refinería de petróleo

Una refinería de petróleo o refinería de petróleo es una planta de proceso industrial donde el petróleo (petróleo crudo) se transforma y refina en productos como gasolina (gasolina), combustible diésel , base de asfalto , fueloil , aceite de calefacción , queroseno , gas licuado de petróleo y nafta de petróleo . [1] [2] [3] Las materias primas petroquímicas como el etileno y el propileno también se pueden producir directamente mediante el craqueo del petróleo crudo sin la necesidad de utilizar productos refinados del petróleo crudo como la nafta. [4] [5] La materia prima de petróleo crudo generalmente ha sido procesada por una planta de producción de petróleo . [1] Por lo general, hay un depósito de petróleo en o cerca de una refinería de petróleo para el almacenamiento de la materia prima de petróleo crudo entrante, así como de productos líquidos a granel. En 2020, la capacidad total de las refinerías mundiales de petróleo crudo fue de aproximadamente 101,2 millones de barriles por día. [6]

Las refinerías de petróleo suelen ser complejos industriales grandes y extensos con extensas tuberías que recorren todo su recorrido y transportan corrientes de fluidos entre grandes unidades de procesamiento químico , como columnas de destilación . En muchos sentidos, las refinerías de petróleo utilizan muchas tecnologías diferentes y pueden considerarse como tipos de plantas químicas . Desde diciembre de 2008, la refinería de petróleo más grande del mundo ha sido la Refinería de Jamnagar , propiedad de Reliance Industries , ubicada en Gujarat , India, con una capacidad de procesamiento de 1,24 millones de barriles (197.000 m 3 ) por día.

Las refinerías de petróleo son una parte esencial del sector downstream de la industria petrolera . [7]

Historia

Los chinos fueron una de las primeras civilizaciones en refinar petróleo. [8] Ya en el siglo I, los chinos refinaban petróleo crudo para usarlo como fuente de energía. [9] [8] Entre 512 y 518, a fines de la dinastía Wei del Norte , el geógrafo, escritor y político chino Li Daoyuan introdujo el proceso de refinación de petróleo en varios lubricantes en su famosa obra Comentario sobre el Clásico del Agua . [10] [9] [8]

Los químicos persas solían destilar petróleo crudo , con descripciones claras en manuales como los de Muhammad ibn Zakarīya Rāzi ( c. 865-925 ). [11] Las calles de Bagdad estaban pavimentadas con alquitrán , derivado del petróleo al que se podía acceder desde los campos naturales de la región. En el siglo IX, se explotaron yacimientos petrolíferos en el área alrededor de la actual Bakú , Azerbaiyán. Estos yacimientos fueron descritos por el geógrafo árabe Abu al-Hasan 'Alī al-Mas'ūdī en el siglo X, y por Marco Polo en el siglo XIII, quien describió la producción de esos pozos como cientos de barcos cargados. [12] Los químicos árabes y persas también destilaban petróleo crudo para producir productos inflamables para fines militares. A través de la España islámica , la destilación estuvo disponible en Europa occidental en el siglo XII. [13]

En la dinastía Song del Norte (960-1127), se estableció en la ciudad de Kaifeng un taller llamado "Taller de aceite feroz", para producir aceite refinado para el ejército Song como arma. Las tropas llenaban entonces latas de hierro con aceite refinado y las arrojaban hacia las tropas enemigas, provocando un incendio, en efecto la primera " bomba incendiaria " del mundo. El taller fue una de las primeras fábricas de refinación de petróleo del mundo, donde miles de personas trabajaban para producir armamento chino propulsado por petróleo. [14]

Antes del siglo XIX, el petróleo era conocido y utilizado de diversas formas en Babilonia , Egipto , China , Filipinas , Roma y Azerbaiyán . Sin embargo, se dice que la historia moderna de la industria petrolera comenzó en 1846, cuando Abraham Gessner, de Nueva Escocia (Canadá) , ideó un proceso para producir queroseno a partir de carbón. Poco después, en 1854, Ignacy Łukasiewicz comenzó a producir queroseno a partir de pozos de petróleo excavados a mano cerca de la ciudad de Krosno ( Polonia) .

Rumania fue registrado como el primer país en las estadísticas de producción mundial de petróleo, según la Academia de Récords Mundiales. [15] [16]

En América del Norte, el primer pozo de petróleo fue perforado en 1858 por James Miller Williams en Oil Springs, Ontario , Canadá. [17] En los Estados Unidos, la industria petrolera comenzó en 1859 cuando Edwin Drake encontró petróleo cerca de Titusville , Pensilvania . [18] La industria creció lentamente en el siglo XIX, principalmente produciendo queroseno para lámparas de aceite. A principios del siglo XX, la introducción del motor de combustión interna y su uso en automóviles creó un mercado para la gasolina que fue el impulso para el crecimiento bastante rápido de la industria petrolera. Los primeros hallazgos de petróleo como los de Ontario y Pensilvania pronto fueron superados por grandes "booms" petroleros en Oklahoma , Texas y California . [19]

Samuel Kier estableció la primera refinería de petróleo de Estados Unidos en Pittsburgh, en la Séptima Avenida, cerca de Grant Street, en 1853. [20] El farmacéutico e inventor polaco Ignacy Łukasiewicz estableció una refinería de petróleo en Jasło , entonces parte del Imperio austrohúngaro (ahora en Polonia ) en 1854.

La primera gran refinería se inauguró en Ploiesti, Rumania, en 1856-1857. [15] Fue en Ploiesti donde, 51 años después, en 1908, Lazăr Edeleanu , un químico rumano de origen judío que obtuvo su doctorado en 1887 al descubrir la anfetamina , inventó, patentó y probó a escala industrial el primer método moderno de extracción líquida para refinar petróleo crudo, el proceso Edeleanu . Esto aumentó la eficiencia de refinación en comparación con la destilación fraccionada pura y permitió un desarrollo masivo de las plantas de refinación. Sucesivamente, el proceso se implementó en Francia, Alemania, EE. UU. y en pocas décadas se extendió por todo el mundo. En 1910 Edeleanu fundó en Alemania la Allgemeine Gesellschaft für Chemische Industrie, que, dado el éxito del nombre, cambió a Edeleanu GmbH en 1930. Durante la época nazi, la empresa fue comprada por la Deutsche Erdöl-AG y Edeleanu, de origen judío, se trasladó de nuevo a Rumanía. Después de la guerra, la marca registrada fue utilizada por la empresa sucesora EDELEANU Gesellschaft mbH Alzenau (RWE) para muchos productos petrolíferos, mientras que la empresa se integró posteriormente como EDL en el Grupo Pörner . Las refinerías de Ploiești, tras ser tomadas por la Alemania nazi , fueron bombardeadas en la Operación Tidal Wave de 1943 por los Aliados , durante la Campaña del Petróleo de la Segunda Guerra Mundial .

Otra ciudad que se disputa el título de albergar la refinería de petróleo más antigua del mundo es Salzbergen, en la Baja Sajonia , Alemania. La refinería de Salzbergen se inauguró en 1860.

En un momento dado, se afirmó que la refinería de Ras Tanura , Arabia Saudita, propiedad de Saudi Aramco, era la refinería de petróleo más grande del mundo. Durante la mayor parte del siglo XX, la refinería más grande fue la Refinería de Abadan en Irán . Esta refinería sufrió grandes daños durante la Guerra Irán-Irak . Desde el 25 de diciembre de 2008, el complejo de refinería más grande del mundo es el Complejo de Refinería de Jamnagar , que consta de dos refinerías una al lado de la otra operadas por Reliance Industries Limited en Jamnagar, India, con una capacidad de producción combinada de 1.240.000 barriles por día (197.000 m 3 /d). El Complejo Refinador Paraguaná de PDVSA en la Península de Paraguaná , Venezuela , con una capacidad de 940.000 bbl/d (149.000 m 3 /d) y Ulsan de SK Energy en Corea del Sur con 840.000 bbl/d (134.000 m 3 /d) son el segundo y tercer más grande, respectivamente.

Antes de la Segunda Guerra Mundial, a principios de la década de 1940, la mayoría de las refinerías de petróleo en los Estados Unidos consistían simplemente en unidades de destilación de petróleo crudo (a menudo denominadas unidades de destilación atmosférica de petróleo crudo). Algunas refinerías también tenían unidades de destilación al vacío , así como unidades de craqueo térmico , como los viscorreductores (disminuyentes de viscosidad, unidades para reducir la viscosidad del petróleo). Todos los demás procesos de refinación que se analizan a continuación se desarrollaron durante la guerra o unos pocos años después de la misma. Se comercializaron entre 5 y 10 años después de que terminara la guerra y la industria petrolera mundial experimentó un crecimiento muy rápido. La fuerza impulsora de ese crecimiento en la tecnología y en el número y tamaño de las refinerías en todo el mundo fue la creciente demanda de gasolina para automóviles y combustible para aviones.

En los Estados Unidos, por diversas razones económicas y políticas complejas, la construcción de nuevas refinerías prácticamente se detuvo alrededor de la década de 1980. Sin embargo, muchas de las refinerías existentes en los Estados Unidos han modernizado muchas de sus unidades y/o construido unidades adicionales para: aumentar su capacidad de procesamiento de petróleo crudo, aumentar el índice de octano de su gasolina producto, reducir el contenido de azufre de su combustible diésel y combustibles para calefacción doméstica para cumplir con las regulaciones ambientales y cumplir con los requisitos ambientales de contaminación del aire y del agua.

Estados Unidos

En el siglo XIX, las refinerías de Estados Unidos procesaban el petróleo crudo principalmente para recuperar el queroseno . No había mercado para la fracción más volátil, incluida la gasolina, que se consideraba un desecho y a menudo se vertía directamente en el río más cercano. La invención del automóvil desplazó la demanda hacia la gasolina y el diésel, que siguen siendo los principales productos refinados en la actualidad. [22]

En la actualidad, la legislación nacional y estatal exige que las refinerías cumplan con estrictos estándares de limpieza del aire y del agua. De hecho, las compañías petroleras en los EE. UU. perciben que obtener un permiso para construir una refinería moderna es tan difícil y costoso que no se construyeron nuevas refinerías (aunque muchas se han ampliado) en los EE. UU. desde 1976 hasta 2014, cuando comenzó a operar la pequeña refinería Dakota Prairie en Dakota del Norte. [23] Más de la mitad de las refinerías que existían en 1981 ahora están cerradas debido a las bajas tasas de utilización y la aceleración de las fusiones. [24] Como resultado de estos cierres, la capacidad total de las refinerías de los EE. UU. cayó entre 1981 y 1995, aunque la capacidad operativa se mantuvo bastante constante en ese período de tiempo en alrededor de 15.000.000 de barriles por día (2.400.000 m 3 /d). [25] El aumento en el tamaño de las instalaciones y las mejoras en la eficiencia han compensado gran parte de la capacidad física perdida de la industria. En 1982 (los primeros datos disponibles), Estados Unidos operaba 301 refinerías con una capacidad combinada de 17,9 millones de barriles (2.850.000 m 3 ) de petróleo crudo cada día calendario. En 2010, había 149 refinerías operables en Estados Unidos con una capacidad combinada de 17,6 millones de barriles (2.800.000 m 3 ) por día calendario. [26] Para 2014, el número de refinerías se había reducido a 140, pero la capacidad total aumentó a 18,02 millones de barriles (2.865.000 m 3 ) por día calendario. De hecho, para reducir los costos operativos y la depreciación, la refinación se opera en menos sitios pero de mayor capacidad.

Entre 2009 y 2010, cuando los flujos de ingresos en el negocio petrolero se agotaron y la rentabilidad de las refinerías de petróleo cayó debido a la menor demanda del producto y las altas reservas de suministro anteriores a la recesión económica , las compañías petroleras comenzaron a cerrar o vender las refinerías menos rentables. [27]

Operación

El petróleo crudo crudo o sin procesar no suele ser útil en aplicaciones industriales, aunque el petróleo crudo "ligero y dulce" (de baja viscosidad y bajo contenido de azufre ) se ha utilizado directamente como combustible de quemador para producir vapor para la propulsión de buques marítimos. Sin embargo, los elementos más ligeros forman vapores explosivos en los tanques de combustible y, por lo tanto, son peligrosos, especialmente en los buques de guerra . En cambio, los cientos de moléculas de hidrocarburos diferentes del petróleo crudo se separan en una refinería en componentes que se pueden utilizar como combustibles , lubricantes y materias primas en procesos petroquímicos que fabrican productos como plásticos , detergentes , disolventes , elastómeros y fibras como el nailon y los poliésteres .

Los combustibles fósiles derivados del petróleo se queman en motores de combustión interna para proporcionar energía a barcos , automóviles , motores de aeronaves , cortadoras de césped , motos de cross y otras máquinas. Los diferentes puntos de ebullición permiten separar los hidrocarburos mediante destilación . Dado que los productos líquidos más ligeros tienen una gran demanda para su uso en motores de combustión interna, una refinería moderna convertirá los hidrocarburos pesados y los elementos gaseosos más ligeros en estos productos de mayor valor. [28]

El petróleo se puede utilizar de diversas maneras porque contiene hidrocarburos de diferentes masas moleculares , formas y longitudes, como parafinas , aromáticos , naftenos (o cicloalcanos ), alquenos , dienos y alquinos . [29] Si bien las moléculas del petróleo crudo incluyen diferentes átomos, como azufre y nitrógeno, los hidrocarburos son la forma más común de moléculas, que son moléculas de diferentes longitudes y complejidad hechas de átomos de hidrógeno y carbono , y una pequeña cantidad de átomos de oxígeno. Las diferencias en la estructura de estas moléculas explican sus diferentes propiedades físicas y químicas , y es esta variedad la que hace que el petróleo crudo sea útil en una amplia gama de varias aplicaciones.

Una vez separado y purificado de cualquier contaminante e impureza, el combustible o lubricante se puede vender sin procesamiento adicional. Las moléculas más pequeñas, como el isobutano y el propileno o los butilenos, se pueden recombinar para cumplir con los requisitos específicos de octano mediante procesos como la alquilación o, más comúnmente, la dimerización . El grado de octano de la gasolina también se puede mejorar mediante reformado catalítico , que implica eliminar el hidrógeno de los hidrocarburos produciendo compuestos con índices de octano más altos, como los aromáticos . Los productos intermedios, como los gasóleos, incluso se pueden reprocesar para romper un aceite pesado de cadena larga en uno más ligero de cadena corta, mediante varias formas de craqueo , como el craqueo catalítico de fluidos , el craqueo térmico y el hidrocraqueo . El paso final en la producción de gasolina es la mezcla de combustibles con diferentes índices de octano, presiones de vapor y otras propiedades para cumplir con las especificaciones del producto. Otro método para reprocesar y mejorar estos productos intermedios (aceites residuales) utiliza un proceso de desvolatilización para separar el aceite utilizable del material de asfalteno de desecho.

Las refinerías de petróleo son plantas de gran escala que procesan entre cien mil y varios cientos de miles de barriles de petróleo crudo por día. Debido a su gran capacidad, muchas de las unidades funcionan de manera continua , en lugar de procesar en lotes , en un estado estable o casi estable durante meses o años. La gran capacidad también hace que la optimización de procesos y el control avanzado de procesos sean muy deseables.

Productos principales

Los productos derivados del petróleo son materiales derivados del petróleo crudo ( petróleo ) a medida que se procesa en las refinerías de petróleo . La mayor parte del petróleo se convierte en productos derivados del petróleo, que incluyen varias clases de combustibles. [31]

Las refinerías de petróleo también producen diversos productos intermedios, como hidrógeno , hidrocarburos ligeros, reformados y gasolina de pirólisis . Por lo general, estos no se transportan, sino que se mezclan o procesan en el lugar. Por lo tanto, las plantas químicas suelen estar adyacentes a las refinerías de petróleo o se integran en ellas una serie de procesos químicos adicionales. Por ejemplo, los hidrocarburos ligeros se craquean a vapor en una planta de etileno y el etileno producido se polimeriza para producir polietileno .

Para garantizar una separación adecuada y la protección del medio ambiente, es necesario un contenido muy bajo de azufre en todos los productos, excepto en los más pesados. El contaminante de azufre crudo se transforma en sulfuro de hidrógeno mediante hidrodesulfuración catalítica y se elimina de la corriente de producto mediante un tratamiento con gas de amina . Mediante el proceso Claus , el sulfuro de hidrógeno se transforma posteriormente en azufre elemental para venderlo a la industria química. La gran cantidad de energía térmica liberada por este proceso se utiliza directamente en las otras partes de la refinería. A menudo, se combina una planta de energía eléctrica en todo el proceso de refinería para absorber el exceso de calor.

Según la composición del petróleo crudo y dependiendo de las demandas del mercado, las refinerías pueden producir diferentes porciones de productos derivados del petróleo. La mayor parte de los productos derivados del petróleo se utiliza como "portadores de energía", es decir, varios grados de fueloil y gasolina . Estos combustibles incluyen o pueden mezclarse para dar gasolina, combustible para aviones , combustible diésel , aceite de calefacción y fueloil más pesado. Las fracciones más pesadas (menos volátiles ) también se pueden utilizar para producir asfalto , alquitrán , cera de parafina , lubricantes y otros aceites pesados. Las refinerías también producen otros productos químicos , algunos de los cuales se utilizan en procesos químicos para producir plásticos y otros materiales útiles. Dado que el petróleo a menudo contiene un pequeño porcentaje de moléculas que contienen azufre , el azufre elemental también se produce a menudo como un producto derivado del petróleo. El carbono , en forma de coque de petróleo , y el hidrógeno también se pueden producir como productos derivados del petróleo. El hidrógeno producido se utiliza a menudo como un producto intermedio para otros procesos de refinería de petróleo, como el hidrocraqueo y la hidrodesulfuración . [32]

Los productos derivados del petróleo suelen agruparse en cuatro categorías: destilados ligeros (GLP, gasolina, nafta), destilados medios (queroseno, combustible para aviones, diésel), destilados pesados y residuos (fueloil pesado, aceites lubricantes, cera, asfalto). Estos requieren la mezcla de diversas materias primas, la mezcla de aditivos adecuados, el almacenamiento a corto plazo y la preparación para la carga a granel en camiones, barcazas, barcos de productos y vagones de ferrocarril. Esta clasificación se basa en la forma en que se destila el petróleo crudo y se separa en fracciones. [2]

- Combustible gaseoso , como gas licuado de petróleo y propano , almacenado y transportado en forma líquida bajo presión.

- Lubricantes (produce aceites livianos para máquinas, aceites de motor y grasas , agregando estabilizadores de viscosidad según sea necesario), generalmente enviados a granel a una planta de envasado externa.

- Cera de parafina , utilizada en la industria de las velas , entre otras. Puede enviarse a granel a un sitio para prepararla en bloques envasados. Se utiliza para emulsiones de cera, velas, fósforos, protección contra el óxido, barreras de vapor, tableros de construcción y envasado de alimentos congelados .

- Azufre (o ácido sulfúrico ), subproducto de la eliminación del azufre del petróleo que puede tener hasta un par de por ciento de azufre como compuestos orgánicos que contienen azufre. El azufre y el ácido sulfúrico son materiales industriales útiles. El ácido sulfúrico generalmente se prepara y se envía como el precursor del ácido, el óleum .

- Envío de alquitrán a granel para embalaje de unidades externas para su uso en techos de alquitrán y grava.

- Asfalto utilizado como aglutinante de la grava para formar hormigón asfáltico , que se utiliza para pavimentar carreteras, lotes, etc. Una unidad de asfalto prepara asfalto a granel para su envío.

- Coque de petróleo , utilizado en productos especiales de carbono, como electrodos o como combustible sólido.

- Los petroquímicos son compuestos orgánicos que forman parte de la industria química y que van desde polímeros hasta productos farmacéuticos, incluidos el etileno y el benceno , el tolueno y los xilenos ("BTX"), que suelen enviarse a plantas petroquímicas para su posterior procesamiento de diversas maneras. Los petroquímicos pueden ser olefinas o sus precursores, o varios tipos de petroquímicos aromáticos .

- Gasolina

- Nafta

- Queroseno y combustibles relacionados para aviones a reacción

- Combustibles diésel y fueloil

- Calor

- Electricidad

Más de 6.000 artículos se fabrican a partir de subproductos de desechos de petróleo, incluidos fertilizantes , revestimientos de suelo, perfumes , insecticidas , vaselina , jabón y cápsulas de vitaminas. [33]

- Muestra de petróleo crudo (petróleo)

- Muestra de gasolina

- Muestra de queroseno

- Muestra de combustible diesel

- Montón de agregado recubierto de asfalto para la formación de hormigón asfáltico

Procesos químicos

- La unidad desalinizadora elimina la sal del petróleo crudo antes de que ingrese a la unidad de destilación atmosférica. [34] [35] [36]

- La unidad de destilación de petróleo crudo destila el petróleo crudo entrante en varias fracciones para su posterior procesamiento en otras unidades. Véase destilación continua . [37] [38] [39] [40] [41]

- La destilación al vacío destila aún más el aceite residual del fondo de la unidad de destilación de petróleo crudo. La destilación al vacío se realiza a una presión muy por debajo de la presión atmosférica. [37] [38] [39] [40] [41]

- La unidad de hidrotratamiento de nafta utiliza hidrógeno para desulfurar la nafta obtenida de la destilación atmosférica. La nafta debe desulfurarse antes de enviarla a una unidad de reformado catalítico. [1] [42]

- El reformador catalítico convierte las moléculas de nafta desulfurada en moléculas de mayor octanaje para producir reformado (producto del reformador). El reformado tiene un mayor contenido de aromáticos e hidrocarburos cíclicos, que son un componente de la gasolina o el petróleo final. Un subproducto importante de un reformador es el hidrógeno liberado durante la reacción del catalizador. El hidrógeno se utiliza en los hidrotratadores o en el hidrocraqueador. [43] [44]

- El hidrotratador de destilados desulfuriza los destilados (como el diésel) después de la destilación atmosférica. Utiliza hidrógeno para desulfurar la fracción de nafta de la destilación de petróleo crudo u otras unidades dentro de la refinería. [1] [42]

- El craqueador catalítico de fluidos (FCC) mejora las fracciones más pesadas y de mayor punto de ebullición de la destilación del petróleo crudo convirtiéndolas en productos más livianos, de menor punto de ebullición y más valiosos. [45] [3] [46]

- El hidrocraqueador utiliza hidrógeno para mejorar los aceites residuales pesados de la unidad de destilación al vacío al craquearlos térmicamente para obtener productos más livianos y valiosos de viscosidad reducida. [47] [48]

- Merox desulfuriza GLP, queroseno o combustible para aviones mediante la oxidación de mercaptanos a disulfuros orgánicos .

- Se conocen procesos alternativos para eliminar mercaptanos, como por ejemplo el proceso de edulcoración por destilación y el lavado cáustico.

- Las unidades de coquización ( coquización retardada , coquización fluida y coquización flexible) procesan aceites residuales muy pesados para transformarlos en gasolina y combustible diésel, dejando el coque de petróleo como producto residual.

- La unidad de alquilación utiliza ácido sulfúrico o ácido fluorhídrico para producir componentes de alto octanaje para la mezcla de gasolina. La unidad "alqui" convierte el isobutano y los butilenos ligeros del proceso FCC en alquilato , un componente de muy alto octanaje de la gasolina o el nafta como producto final. [49]

- La unidad de dimerización convierte las olefinas en componentes de mezcla de gasolina de mayor octanaje. Por ejemplo, los butenos se pueden dimerizar en isoocteno, que posteriormente se puede hidrogenar para formar isooctano . También existen otros usos para la dimerización. La gasolina producida mediante dimerización es altamente insaturada y muy reactiva. Tiende a formar gomas espontáneamente. Por este motivo, el efluente de la dimerización debe mezclarse en el depósito de gasolina terminada inmediatamente o hidrogenarse.

- La isomerización convierte moléculas lineales, como el pentano normal , en moléculas ramificadas de mayor octanaje para mezclarlas con gasolina o alimentarlas a las unidades de alquilación. También se utiliza para convertir el butano normal lineal en isobutano para su uso en la unidad de alquilación.

- El reformado con vapor convierte el gas natural en hidrógeno para los hidrotratadores y/o el hidrocraqueador.

- Los recipientes de almacenamiento de gas licuado almacenan propano y combustibles gaseosos similares a una presión suficiente para mantenerlos en forma líquida. Suelen ser recipientes esféricos o "balas" (es decir, recipientes horizontales con extremos redondeados).

- El tratador de gas de amina , la unidad Claus y el tratamiento de gas de cola convierten el sulfuro de hidrógeno de la hidrodesulfuración en azufre elemental. La gran mayoría de las 64.000.000 de toneladas métricas de azufre producidas en todo el mundo en 2005 fue azufre subproducto de las plantas de refinación de petróleo y procesamiento de gas natural . [50] [51]

- El separador de agua agria utiliza vapor para eliminar el gas de sulfuro de hidrógeno de varias corrientes de aguas residuales para su posterior conversión en azufre como producto final en la unidad Claus. [36]

- Las torres de enfriamiento hacen circular agua de enfriamiento, las plantas de calderas generan vapor para generadores de vapor y los sistemas de aire de instrumentación incluyen válvulas de control operadas neumáticamente y una subestación eléctrica .

- Los sistemas de recolección y tratamiento de aguas residuales consisten en separadores API , unidades de flotación por aire disuelto (DAF) y otras unidades de tratamiento como un biotratador de lodos activados para hacer que el agua sea apta para su reutilización o eliminación. [52]

- El refinado de solventes utiliza solventes como cresol o furfural para eliminar los componentes no deseados, principalmente aromáticos, del aceite lubricante o del diésel.

- El desparafinado con disolventes elimina los componentes cerosos pesados de la vaselina de los productos de destilación al vacío.

- Tanques de almacenamiento para guardar petróleo crudo y productos terminados, generalmente recipientes cilíndricos verticales con algún tipo de control de emisión de vapor y rodeados por un terraplén de tierra para contener derrames.

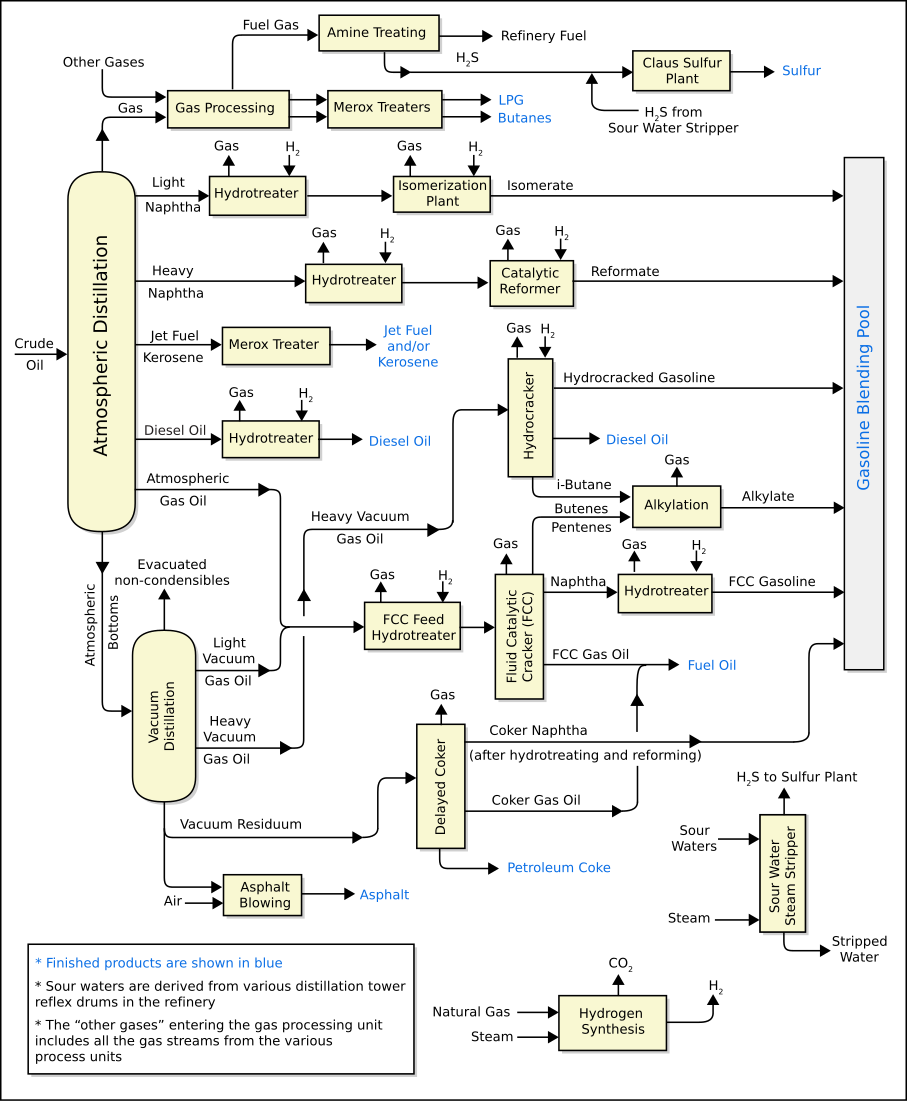

Diagrama de flujo de una refinería típica

La imagen que aparece a continuación es un diagrama esquemático de flujo de una refinería de petróleo típica que muestra los diversos procesos unitarios y el flujo de corrientes de productos intermedios que se produce entre la materia prima de petróleo crudo de entrada y los productos finales. El diagrama muestra solo una de los literalmente cientos de configuraciones diferentes de refinerías de petróleo. El diagrama tampoco incluye ninguna de las instalaciones de refinería habituales que proporcionan servicios como vapor, agua de refrigeración y energía eléctrica, así como tanques de almacenamiento para la materia prima de petróleo crudo y para los productos intermedios y finales. [1] [53] [54] [55]

Existen muchas configuraciones de proceso distintas a la descrita anteriormente. Por ejemplo, la unidad de destilación al vacío también puede producir fracciones que se pueden refinar para obtener productos finales, como aceite para husos que se utiliza en la industria textil, aceite ligero para máquinas, aceite para motores y diversas ceras.

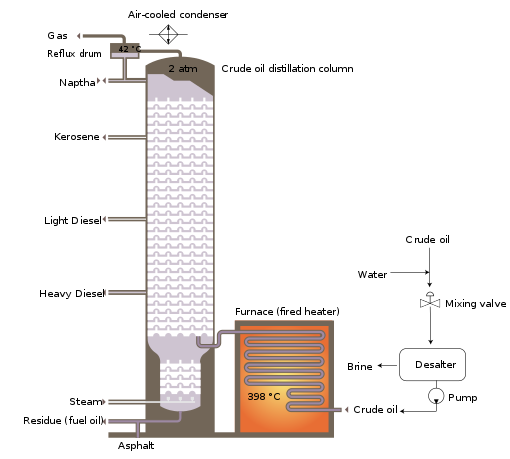

Unidad de destilación de petróleo crudo

La unidad de destilación de petróleo crudo (UDC) es la primera unidad de procesamiento en prácticamente todas las refinerías de petróleo. La UDC destila el petróleo crudo entrante en varias fracciones de diferentes rangos de ebullición, cada una de las cuales luego se procesa más en las otras unidades de procesamiento de la refinería. La UDC a menudo se conoce como la unidad de destilación atmosférica porque opera a una presión ligeramente superior a la atmosférica. [1] [2] [39] A continuación se muestra un diagrama de flujo esquemático de una unidad de destilación de petróleo crudo típica. El petróleo crudo entrante se precalienta intercambiando calor con algunas de las fracciones destiladas calientes y otras corrientes. Luego se desaliniza para eliminar las sales inorgánicas (principalmente cloruro de sodio).

Después de la desalinización, el petróleo crudo se calienta aún más intercambiando calor con algunas de las fracciones destiladas calientes y otras corrientes. Luego se calienta en un horno alimentado con combustible (calentador a fuego) a una temperatura de aproximadamente 398 °C y se envía al fondo de la unidad de destilación.

El enfriamiento y la condensación de la parte superior de la torre de destilación se logran en parte intercambiando calor con el petróleo crudo entrante y en parte mediante un condensador enfriado por aire o por agua. El calor adicional se elimina de la columna de destilación mediante un sistema de bombeo, como se muestra en el diagrama siguiente.

Como se muestra en el diagrama de flujo, la fracción de destilado de cabeza de la columna de destilación es nafta. Las fracciones extraídas del costado de la columna de destilación en varios puntos entre la parte superior e inferior de la columna se denominan cortes laterales . Cada uno de los cortes laterales (es decir, el queroseno, el gasóleo ligero y el gasóleo pesado) se enfría mediante el intercambio de calor con el petróleo crudo entrante. Todas las fracciones (es decir, la nafta de cabeza, los cortes laterales y el residuo del fondo) se envían a tanques de almacenamiento intermedios antes de seguir procesándose.

Ubicación de las refinerías

Una parte que busca un sitio para construir una refinería o una planta química debe considerar las siguientes cuestiones:

- El sitio debe estar razonablemente alejado de zonas residenciales.

- Debe existir infraestructura para el suministro de materias primas y el envío de productos a los mercados.

- Debe haber energía disponible para operar la planta.

- Deberían existir instalaciones disponibles para la eliminación de residuos.

Factores que afectan la selección del sitio para la refinería de petróleo:

- Disponibilidad de terrenos

- Condiciones de tráfico y transporte

- Condiciones de los servicios públicos: suministro de electricidad, suministro de agua

- Disponibilidad de mano de obra y recursos

Las refinerías que utilizan una gran cantidad de vapor y agua de refrigeración necesitan disponer de una fuente abundante de agua. Por ello, las refinerías de petróleo suelen estar situadas cerca de ríos navegables o en la costa, cerca de un puerto. Esta ubicación también permite el transporte por río o por mar. Las ventajas de transportar petróleo crudo por oleoducto son evidentes, y las compañías petroleras suelen transportar un gran volumen de combustible a terminales de distribución por oleoducto. Un oleoducto puede no ser práctico para productos con una producción pequeña, y se utilizan vagones de ferrocarril, camiones cisterna y barcazas.

Las plantas petroquímicas y de fabricación de solventes (fraccionamiento fino) necesitan espacios para el procesamiento posterior de un gran volumen de productos de refinería, o para mezclar aditivos químicos con un producto en la fuente en lugar de en terminales de mezcla.

Seguridad y medio ambiente

El proceso de refinación libera una serie de sustancias químicas diferentes a la atmósfera (véase AP 42 Compilación de factores de emisión de contaminantes del aire ) y normalmente la presencia de una refinería se acompaña de un olor notable . Además de los impactos de la contaminación del aire, también existen preocupaciones por las aguas residuales, [52] riesgos de accidentes industriales como incendios y explosiones, y efectos sobre la salud debido al ruido industrial . [56]

Muchos gobiernos de todo el mundo han impuesto restricciones a los contaminantes que liberan las refinerías, y la mayoría de ellas han instalado el equipo necesario para cumplir con los requisitos de las agencias reguladoras de protección ambiental pertinentes. En los Estados Unidos, existe una fuerte presión para impedir el desarrollo de nuevas refinerías, y no se ha construido ninguna refinería importante en el país desde la instalación de Marathon en Garyville, Luisiana, en 1976. Sin embargo, muchas refinerías existentes se han ampliado durante ese tiempo. Las restricciones ambientales y la presión para impedir la construcción de nuevas refinerías también pueden haber contribuido al aumento de los precios del combustible en los Estados Unidos. [57] Además, muchas refinerías (más de 100 desde la década de 1980) han cerrado debido a la obsolescencia y/o la actividad de fusión dentro de la propia industria. [58]

Las preocupaciones ambientales y de seguridad significan que las refinerías de petróleo a veces están ubicadas a cierta distancia de las principales áreas urbanas. Sin embargo, hay muchos casos en los que las operaciones de refinería están cerca de áreas pobladas y plantean riesgos para la salud. [59] [60] En el condado de Contra Costa y el condado de Solano de California , un collar costero de refinerías, construido a principios del siglo XX antes de que esta área fuera poblada, y las plantas químicas asociadas están adyacentes a las áreas urbanas de Richmond , Martínez , Pacheco , Concord , Pittsburg , Vallejo y Benicia , con eventos accidentales ocasionales que requieren órdenes de " refugio en el lugar " para las poblaciones adyacentes. Varias refinerías están ubicadas en Sherwood Park, Alberta , directamente adyacente a la ciudad de Edmonton , que tiene una población de más de 1,000,000 de residentes. [61]

Los criterios del NIOSH para la exposición ocupacional a solventes refinados de petróleo están disponibles desde 1977. [62]

Salud del trabajador

Fondo

La refinación moderna de petróleo implica un sistema complicado de reacciones químicas interrelacionadas que producen una amplia variedad de productos derivados del petróleo. [63] [64] Muchas de estas reacciones requieren parámetros precisos de temperatura y presión. [65] El equipo y el monitoreo necesarios para asegurar la progresión adecuada de estos procesos son complejos y han evolucionado a través del avance del campo científico de la ingeniería petrolera . [66] [67]

La amplia gama de reacciones a alta presión y/o alta temperatura, junto con los aditivos químicos necesarios o los contaminantes extraídos, produce una asombrosa cantidad de posibles riesgos para la salud de los trabajadores de las refinerías de petróleo. [68] [69] Gracias al avance de la ingeniería química y petrolera técnica, la gran mayoría de estos procesos están automatizados y cerrados, lo que reduce en gran medida el posible impacto en la salud de los trabajadores. [70] Sin embargo, dependiendo del proceso específico en el que participe un trabajador, así como del método particular empleado por la refinería en la que trabaja, siguen existiendo importantes riesgos para la salud. [71]

Aunque en aquella época no se hacía un seguimiento ni se informaba de forma rutinaria de las lesiones laborales en los Estados Unidos, ya en el siglo XIX se pueden encontrar informes sobre los impactos en la salud del trabajo en una refinería de petróleo. Por ejemplo, una explosión en una refinería de Chicago mató a 20 trabajadores en 1890. [72] Desde entonces, numerosos incendios, explosiones y otros eventos importantes han llamado la atención del público sobre la salud de los trabajadores de las refinerías de petróleo. [73] Estos eventos continúan en el siglo XXI, con explosiones reportadas en refinerías de Wisconsin y Alemania en 2018. [74]

Sin embargo, existen muchos peligros menos visibles que ponen en peligro a los trabajadores de las refinerías de petróleo.

Exposiciones químicas

Dada la naturaleza altamente automatizada y técnicamente avanzada de las refinerías de petróleo modernas, casi todos los procesos están contenidos dentro de controles de ingeniería y representan un riesgo de exposición sustancialmente menor para los trabajadores en comparación con épocas anteriores. [70] Sin embargo, ciertas situaciones o tareas laborales pueden subvertir estos mecanismos de seguridad y exponer a los trabajadores a una serie de peligros químicos (ver la tabla anterior) o físicos (descritos a continuación). [75] [76] Algunos ejemplos de estos escenarios incluyen:

- Fallos del sistema (fugas, explosiones, etc.). [77] [78]

- Inspección estándar, muestreo de productos, mantenimiento de procesos o actividades de limpieza y mantenimiento de equipos. [75] [76]

Una revisión sistemática de 2021 asoció el trabajo en la industria petroquímica con un mayor riesgo de varios tipos de cáncer, como el mesotelioma . También encontró riesgos reducidos de otros tipos de cáncer, como el de estómago y el de recto . La revisión sistemática mencionó que varias de las asociaciones no se debían a factores directamente relacionados con la industria petrolera, sino que estaban relacionadas con factores de estilo de vida como el tabaquismo . La evidencia de efectos adversos para la salud de los residentes cercanos también fue débil, y la evidencia se centró principalmente en los vecindarios de los países desarrollados . [79]

BTX son las siglas de benceno, tolueno y xileno . Se trata de un grupo de compuestos orgánicos volátiles (COV) comunes que se encuentran en el entorno de las refinerías de petróleo y sirven como paradigma para un debate más profundo sobre los límites de exposición ocupacional, la exposición química y la vigilancia entre los trabajadores de las refinerías. [80] [81]

La vía de exposición más importante a las sustancias químicas BTX es la inhalación debido a su bajo punto de ebullición. La mayor parte de la producción gaseosa de BTX se produce durante la limpieza de tanques y la transferencia de combustible, lo que provoca la liberación de gases de estas sustancias químicas al aire. [82] La exposición también puede producirse por ingestión a través de agua contaminada, pero esto es poco probable en un entorno laboral. [83] La exposición y absorción cutánea también es posible, pero es menos probable en un entorno laboral donde se utiliza el equipo de protección personal adecuado. [83]

En los Estados Unidos, la Administración de Seguridad y Salud Ocupacional (OSHA), el Instituto Nacional de Seguridad y Salud Ocupacional (NIOSH) y la Conferencia Americana de Higienistas Industriales Gubernamentales (ACGIH) han establecido límites de exposición ocupacional (OEL) para muchos de los productos químicos mencionados anteriormente a los que los trabajadores pueden estar expuestos en las refinerías de petróleo. [84] [85] [86]

| PEL de OSHA (promedio ponderado de 8 horas) | PEL de CalOSHA (promedio ponderado en el tiempo de 8 horas) | REL de NIOSH (promedio ponderado en el tiempo de 10 horas) | TLV de la ACGIH (promedio ponderado en el tiempo de 8 horas) | |

|---|---|---|---|---|

| Benceno | 10 ppm | 1 ppm | 0,1 ppm | 0,5 ppm |

| Tolueno | 200 ppm | 10 ppm | 100 ppm | 20 ppm |

| Xileno | 100 ppm | 100 ppm | 100 ppm | 100 ppm |

| Fuentes: [87] [88] [89] [84] [90] | ||||

El benceno, en particular, tiene múltiples biomarcadores que pueden medirse para determinar la exposición. El benceno en sí puede medirse en el aliento, la sangre y la orina, y los metabolitos como el fenol , el ácido t , t -mucónico ( t , t MA) y el ácido S-fenilmercaptúrico ( s PMA) pueden medirse en la orina. [91] Además de monitorear los niveles de exposición a través de estos biomarcadores, la OSHA exige a los empleadores que realicen análisis de sangre regulares a los trabajadores para detectar signos tempranos de algunos de los temidos resultados hematológicos, de los cuales el más ampliamente reconocido es la leucemia. Las pruebas obligatorias incluyen un hemograma completo con diferenciales celulares y un frotis de sangre periférica "de forma regular". [92] La utilidad de estas pruebas está respaldada por estudios científicos formales. [93]

Exposición potencial a sustancias químicas por proceso

| Proceso | Posible exposición química [94] | Preocupaciones sanitarias comunes [95] |

| Extracción con disolventes y desparafinado | Fenol [96] | Síntomas neurológicos, debilidad muscular, irritación de la piel. |

| Furfural [97] | Irritación de la piel | |

| Glicoles | Depresión del sistema nervioso central, debilidad, irritación de ojos, piel, nariz y garganta. | |

| Metiletilcetona [98] | Irritación de las vías respiratorias, tos, disnea, edema pulmonar. | |

| Agrietamiento térmico | Sulfuro de hidrógeno [99] | Irritación de las vías respiratorias, dolor de cabeza, alteraciones visuales, dolor ocular. |

| Monóxido de carbono [100] | Cambios en el electrocardiograma, cianosis, dolor de cabeza, debilidad. | |

| Amoniaco [101] | Irritación de las vías respiratorias, disnea, edema pulmonar, quemaduras en la piel. | |

| Craqueo catalítico | Sulfuro de hidrógeno [99] | Irritación de las vías respiratorias, dolor de cabeza, alteraciones visuales, dolor ocular. |

| Monóxido de carbono [100] | Cambios en el electrocardiograma, cianosis, dolor de cabeza, debilidad. | |

| Fenol [96] | Síntomas neurológicos, debilidad muscular, irritación de la piel. | |

| Amoniaco [101] | Irritación de las vías respiratorias, disnea, edema pulmonar, quemaduras en la piel. | |

| Mercaptano [102] [103] | Cianosis y narcosis, irritación de las vías respiratorias, piel y ojos. | |

| Carbonilo de níquel [104] | Dolor de cabeza, teratógeno, debilidad, dolor torácico/abdominal, cáncer de pulmón y nariz. | |

| Reformado catalítico | Sulfuro de hidrógeno [99] | Irritación de las vías respiratorias, dolor de cabeza, alteraciones visuales, dolor ocular. |

| Benceno [105] | Leucemia, efectos sobre el sistema nervioso, síntomas respiratorios. | |

| Isomerización | Ácido clorhídrico | Daños en la piel, irritación del tracto respiratorio, quemaduras en los ojos. |

| Cloruro de hidrógeno | Irritación del tracto respiratorio, irritación de la piel, quemaduras en los ojos. | |

| Polimerización | Hidróxido de sodio [106] | Irritación de las mucosas, piel, neumonitis. |

| Ácido fosfórico | Irritación de la piel, ojos y vías respiratorias. | |

| Alquilación | Ácido sulfúrico | Quemaduras en ojos y piel, edema pulmonar. |

| Ácido fluorhídrico | Cambios en los huesos, quemaduras en la piel, daños en las vías respiratorias. | |

| Endulzar y tratar | Sulfuro de hidrógeno [99] | Irritación de las vías respiratorias, dolor de cabeza, alteraciones visuales, dolor ocular. |

| Hidróxido de sodio [106] | Irritación de las mucosas, piel, neumonitis. | |

| Recuperación de gas insaturado | Monoetanolamina (MEA) | Somnolencia, irritación de los ojos, piel y vías respiratorias. |

| Dietanolamina (DEA) | Necrosis corneal, quemaduras en la piel, irritación de ojos, nariz y garganta. | |

| Tratamiento con aminas | Monoetanolamina (MEA) | Somnolencia, irritación de los ojos, piel y vías respiratorias. |

| Dietanolamina (DEA) | Necrosis corneal, quemaduras en la piel, irritación de ojos, nariz y garganta. | |

| Sulfuro de hidrógeno [99] | Irritación de las vías respiratorias, dolor de cabeza, alteraciones visuales, dolor ocular. | |

| Dióxido de carbono | Dolor de cabeza, mareos, parestesias, malestar, taquicardia . | |

| Extracción de gas saturado | Sulfuro de hidrógeno [99] | Irritación de las vías respiratorias, dolor de cabeza, alteraciones visuales, dolor ocular. |

| Dióxido de carbono [107] | Dolor de cabeza, mareos, parestesias, malestar, taquicardia. | |

| Dietanolamina | Necrosis corneal, quemaduras en la piel, irritación de ojos, nariz y garganta. | |

| Hidróxido de sodio [106] | Irritación de las mucosas, piel, neumonitis. | |

| Producción de hidrógeno | Monóxido de carbono [100] | Cambios en el electrocardiograma, cianosis, dolor de cabeza, debilidad. |

| Dióxido de carbono [107] | Dolor de cabeza, mareos, parestesias, malestar, taquicardia. |

Peligros físicos

Los trabajadores corren el riesgo de sufrir lesiones físicas debido a la gran cantidad de máquinas de alta potencia que se encuentran relativamente cerca de la refinería de petróleo. La alta presión necesaria para muchas de las reacciones químicas también presenta la posibilidad de fallas localizadas del sistema que resultan en traumatismos penetrantes o contundentes por la explosión de los componentes del sistema. [108]

El calor también es un peligro. La temperatura necesaria para la correcta progresión de ciertas reacciones en el proceso de refinación puede alcanzar los 1.600 °F (870 °C). [70] Al igual que con los productos químicos, el sistema operativo está diseñado para contener de forma segura este peligro sin que el trabajador sufra lesiones. Sin embargo, en caso de fallos del sistema, se trata de una potente amenaza para la salud de los trabajadores. Las preocupaciones incluyen tanto lesiones directas a través de una enfermedad o lesión por calor , como la posibilidad de quemaduras devastadoras si el trabajador entra en contacto con reactivos o equipos sobrecalentados. [70]

El ruido es otro peligro. Las refinerías pueden ser entornos muy ruidosos y se ha demostrado anteriormente que están asociados con la pérdida de audición entre los trabajadores. [109] El ambiente interior de una refinería de petróleo puede alcanzar niveles superiores a los 90 dB . [110] [56] En los Estados Unidos, un promedio de 90 dB es el límite de exposición permisible (PEL) para una jornada laboral de 8 horas. [111] Las exposiciones al ruido que promedian más de 85 dB durante una jornada de 8 horas requieren un programa de conservación de la audición para evaluar regularmente la audición de los trabajadores y promover su protección. [112] La evaluación regular de la capacidad auditiva de los trabajadores y el uso fiel de protección auditiva adecuadamente examinada son partes esenciales de dichos programas. [113]

Si bien no es específico de la industria, los trabajadores de refinerías de petróleo también pueden estar en riesgo de sufrir peligros como accidentes relacionados con vehículos , lesiones asociadas con maquinaria, trabajo en espacios confinados, explosiones/incendios, peligros ergonómicos , trastornos del sueño relacionados con el trabajo por turnos y caídas. [114]

Controles de peligros

La teoría de la jerarquía de controles se puede aplicar a las refinerías de petróleo y sus esfuerzos por garantizar la seguridad de los trabajadores.

La eliminación y sustitución son poco probables en las refinerías de petróleo, ya que muchas de las materias primas, productos de desecho y productos terminados son peligrosos de una forma u otra (por ejemplo, inflamables, cancerígenos). [94] [115]

Entre los ejemplos de controles de ingeniería se incluyen un sistema de detección y extinción de incendios , sensores de presión y químicos para detectar y predecir la pérdida de integridad estructural [116] y un mantenimiento adecuado de las tuberías para evitar la corrosión inducida por hidrocarburos (que conduce a una falla estructural). [77] [78] [117] [118] Otros ejemplos empleados en refinerías de petróleo incluyen la protección posterior a la construcción de componentes de acero con vermiculita para mejorar la resistencia al calor y al fuego. [119] La compartimentación puede ayudar a evitar que un incendio u otra falla del sistema se propague para afectar otras áreas de la estructura, y puede ayudar a prevenir reacciones peligrosas al mantener diferentes productos químicos separados entre sí hasta que se puedan combinar de manera segura en el entorno adecuado. [116]

Los controles administrativos incluyen una planificación y supervisión cuidadosas de los procesos de limpieza, mantenimiento y puesta a punto de la refinería. Estos se producen cuando muchos de los controles de ingeniería se desactivan o se suprimen y pueden ser especialmente peligrosos para los trabajadores. Es necesaria una coordinación detallada para garantizar que el mantenimiento de una parte de la instalación no provoque exposiciones peligrosas a quienes realizan el mantenimiento o a los trabajadores de otras áreas de la planta. Debido a la naturaleza altamente inflamable de muchos de los productos químicos involucrados, las áreas para fumadores están estrictamente controladas y cuidadosamente ubicadas. [75]

El equipo de protección personal (EPP) puede ser necesario dependiendo del producto químico específico que se esté procesando o produciendo. Se necesita especial cuidado durante el muestreo del producto parcialmente terminado, la limpieza del tanque y otras tareas de alto riesgo como las mencionadas anteriormente. Tales actividades pueden requerir el uso de ropa exterior impermeable, capucha para ácidos, overoles desechables, etc. [75] De manera más general, todo el personal en las áreas de operación debe usar protección auditiva y visual adecuada , evitar ropa hecha de material inflamable ( nailon , dacrón , acrílico o mezclas) y pantalones y mangas largas. [75]

Reglamento

Estados Unidos

La salud y seguridad de los trabajadores en las refinerías de petróleo es monitoreada de cerca a nivel nacional tanto por la Administración de Seguridad y Salud Ocupacional (OSHA) como por el Instituto Nacional de Seguridad y Salud Ocupacional (NIOSH). [120] [121] Además del monitoreo federal , CalOSHA de California ha sido particularmente activa en la protección de la salud de los trabajadores en la industria, y adoptó una política en 2017 que requiere que las refinerías de petróleo realicen un "Análisis de Jerarquía de Controles de Peligros" (ver la sección "Controles de peligros" más arriba) para cada peligro de seguridad del proceso . [122] Las regulaciones de seguridad han resultado en una tasa de lesiones por debajo del promedio para los trabajadores de la industria de refinación. En un informe de 2018 de la Oficina de Estadísticas Laborales de EE. UU ., indican que los trabajadores de refinerías de petróleo tienen una tasa significativamente menor de lesiones ocupacionales (0,4 casos registrables por OSHA por cada 100 trabajadores a tiempo completo) que todas las industrias (3,1 casos), extracción de petróleo y gas (0,8 casos) y fabricación de petróleo en general (1,3 casos). [123]

A continuación se muestra una lista de las regulaciones más comunes a las que se hace referencia en las citaciones de seguridad de refinerías de petróleo emitidas por OSHA: [124]

- Líquidos inflamables y combustibles ( 29 CFR 1910.106 )

- El estándar de comunicación de riesgos (HazCom) ( 29 CFR 1910.1200 )

- Espacios confinados que requieren permiso ( 29 CFR 1910.146 )

- Ubicaciones peligrosas (clasificadas) ( 29 CFR 1910.307 )

- Norma sobre equipos de protección personal (EPP) ( 29 CFR 1910.132 )

- Norma de control de energía peligrosa (bloqueo/etiquetado) ( 29 CFR 1910.147 )

Corrosión

La corrosión de los componentes metálicos es un factor importante de ineficiencia en el proceso de refinación. Dado que provoca fallos en los equipos, es un factor determinante para el programa de mantenimiento de las refinerías. En 1996, los costos directos relacionados con la corrosión en la industria petrolera estadounidense se estimaban en 3.700 millones de dólares. [118] [125]

La corrosión se produce en diversas formas en el proceso de refinación, como la corrosión por picaduras de gotas de agua, la fragilización por hidrógeno y el agrietamiento por corrosión bajo tensión por ataque de sulfuro. [126] Desde el punto de vista de los materiales, el acero al carbono se utiliza para más del 80 por ciento de los componentes de la refinería, lo que es beneficioso debido a su bajo costo. El acero al carbono es resistente a las formas más comunes de corrosión, particularmente de impurezas de hidrocarburos a temperaturas inferiores a 205 °C, pero otros productos químicos y entornos corrosivos impiden su uso en todas partes. Los materiales de reemplazo comunes son aceros de baja aleación que contienen cromo y molibdeno , y aceros inoxidables que contienen más cromo para lidiar con entornos más corrosivos. Los materiales más caros que se utilizan comúnmente son las aleaciones de níquel , titanio y cobre . Estos se reservan principalmente para las áreas más problemáticas donde hay temperaturas extremadamente altas y/o productos químicos muy corrosivos. [127]

La corrosión se combate mediante un sistema complejo de control, reparaciones preventivas y uso cuidadoso de los materiales. Los métodos de control incluyen tanto controles fuera de línea realizados durante el mantenimiento como controles en línea. Los controles fuera de línea miden la corrosión después de que se ha producido, lo que indica al ingeniero cuándo se debe sustituir el equipo en función de la información histórica que ha recopilado. Esto se conoce como gestión preventiva.

Los sistemas en línea son un desarrollo más moderno y están revolucionando la forma en que se aborda la corrosión. Existen varios tipos de tecnologías de monitoreo de corrosión en línea, como la resistencia de polarización lineal, el ruido electroquímico y la resistencia eléctrica. El monitoreo en línea generalmente ha tenido tasas de informes lentas en el pasado (minutos u horas) y ha estado limitado por las condiciones del proceso y las fuentes de error, pero las tecnologías más nuevas pueden informar tasas hasta dos veces por minuto con una precisión mucho mayor (lo que se conoce como monitoreo en tiempo real). Esto permite a los ingenieros de procesos tratar la corrosión como otra variable del proceso que se puede optimizar en el sistema. Las respuestas inmediatas a los cambios del proceso permiten el control de los mecanismos de corrosión, por lo que se pueden minimizar y al mismo tiempo maximizar la producción. [117] En una situación ideal, tener información de corrosión en línea que sea precisa y en tiempo real permitirá identificar y reducir las condiciones que causan altas tasas de corrosión. Esto se conoce como gestión predictiva.

Los métodos de materiales incluyen la selección del material adecuado para la aplicación. En áreas de corrosión mínima, son preferibles los materiales baratos, pero cuando puede producirse una corrosión grave, se deben utilizar materiales más caros pero más duraderos. Otros métodos de materiales vienen en forma de barreras protectoras entre las sustancias corrosivas y los metales del equipo. Estas pueden ser un revestimiento de material refractario como el cemento Portland estándar u otro cemento especial resistente a los ácidos que se aplica sobre la superficie interior del recipiente. También están disponibles capas delgadas de metales más caros que protegen el metal más barato contra la corrosión sin requerir mucho material. [128]

Véase también

- Gas ácido

- H-Bio

- AP 42 Recopilación de factores de emisión de contaminantes atmosféricos

- Separador de aceite y agua API

- Biorrefinería

- Combustible de etanol

- Combustible de butanol

- Quemadura de gas

- Tratamiento de aguas residuales industriales

- Factor K de refinación de petróleo crudo

- Lista de refinerías de petróleo

- Procesamiento de gas natural

- Agenda Nacional de Investigación Ocupacional Consejo de Extracción de Petróleo y Gas

- Índice de complejidad de Nelson

- Gas agrio

- Destilación atmosférica de petróleo crudo

- Lista de países por producción de petróleo

Referencias

- ^ abcde Gary, James H y Handwerk, Glenn E (1984). Tecnología y economía de la refinación del petróleo (2.ª ed.). Marcel Dekker . ISBN 978-0-8247-7150-8.

- ^ abc Leffler, William L (1985). Refinación de petróleo para personas sin conocimientos técnicos (2.ª ed.). PennWell . ISBN 978-0-87814-280-4.

- ^ ab Speight, James G (2006). Química y tecnología del petróleo (4.ª ed.). CRC Press . ISBN 0-8493-9067-2.

- ^ "Exxon pone en marcha la primera unidad petroquímica de craqueo de crudo del mundo". Reuters . 8 de enero de 2014. Archivado desde el original el 17 de junio de 2018 . Consultado el 13 de abril de 2018 .

- ^ "Innovación tecnológica en la conversión de crudo en etileno". 2 de agosto de 2016. Archivado desde el original el 12 de enero de 2018. Consultado el 13 de abril de 2018 .

- ^ "Capacidad mundial de refinación de petróleo por país 2020". Statista . Archivado desde el original el 27 de diciembre de 2021. Consultado el 27 de diciembre de 2021 .

- ^ Cheary, Michael (19 de marzo de 2015). "Petróleo y gas: ¿Cuál es el proceso downstream?". Reed . Consultado el 22 de agosto de 2022 .

- ^ abc Deng y Wang 2011, pág. 40.

- ^ ab Spataru, Catalina (2017). Dinámica de sistemas energéticos completos: teoría, modelado y política . Routledge. ISBN 978-1-138-79990-5.

- ^ Feng, Lianyong; Hu, Yan; Hall, Charles A. S; Wang, Jianliang (2013). La industria petrolera china: historia y futuro . Springer (publicado el 28 de noviembre de 2012). pág. 2. ISBN 978-1-4419-9409-7.

- ^ Forbes, Robert James (1958). Estudios sobre la historia temprana del petróleo. Brill Publishers . pág. 149. Archivado desde el original el 15 de marzo de 2020 . Consultado el 25 de abril de 2019 .

- ^ Al-Hassani, Salim (2008). "1000 años de historia industrial perdida". En Emilia Calvo Labarta; Mercè Viene Maymo; Roser Puig Aguilar; Mònica Rius Pinies (eds.). Un legado compartido: la ciencia islámica de Oriente y Occidente . Edicions Universitat Barcelona . págs. 57 a 82 [63]. ISBN 978-84-475-3285-8.

- ^ Joseph P. Riva Jr.; Gordon I. Atwater. "petróleo". Encyclopædia Britannica . Archivado desde el original el 19 de junio de 2008. Consultado el 30 de junio de 2008 .

- ^ Deng y Wang 2011, pág. 41.

- ^ de Holsten, Glenn; Danner, Blythe; Zielinski, William; Davidson, Tina (2002). Escenas de la vida moderna: acontecimientos mundiales: 1844-1856. PBS . ISBN 0-9718412-0-9. Archivado desde el original el 5 de julio de 2017 . Consultado el 22 de abril de 2009 .

- ^ Ion, Iulian; Mihalcea, Alexandru; Näffureanu, Sabin D. (3 de abril de 2019). "Más allá del espejo: una guía de YP para la industria petrolera rumana". El camino a seguir . Archivado desde el original el 22 de agosto de 2022. Consultado el 21 de agosto de 2022 .

- ^ Habashi, Fathi (2000). «El primer pozo de petróleo del mundo» (PDF) . Boletín de Historia de la Química . 25 : 64–66. Archivado (PDF) desde el original el 5 de noviembre de 2018. Consultado el 4 de noviembre de 2018 .

- ^ Fowler, TM; Moyer, James B. (1896). "Titusville, Pennsylvania 1896". Biblioteca del Congreso . Archivado desde el original el 22 de agosto de 2022. Consultado el 16 de julio de 2017 .

- ^ Black, Brian (2000). Petrolia: el panorama del primer boom petrolero de Estados Unidos . Johns Hopkins University Press. ISBN 978-0-8018-6317-2.

- ^ American Manufacturer and Iron World (1901). Gran Pittsburgh y el condado de Allegheny, pasado, presente y futuro . Pittsburgh. OCLC 665191640.

- ^ "Refinación de petróleo crudo: clasificación de refinerías". Administración de Información Energética de Estados Unidos . 1 de enero de 2022. Archivado desde el original el 11 de julio de 2022. Consultado el 17 de agosto de 2022 .

- ^ Blazev, Anco S. (6 de julio de 2016). Tendencias del mercado energético mundial. The Fairmont Press, Inc. ISBN 978-0-88173-755-4Archivado del original el 14 de abril de 2021 . Consultado el 1 de diciembre de 2020 .

- ^ "Dakota del Norte construye una refinería, la primera en Estados Unidos desde 1976". Investor's Business Daily . 11 de abril de 2013. Archivado desde el original el 15 de mayo de 2013. Consultado el 24 de agosto de 2014 .

- ^ "Libro blanco sobre la capacidad de refinación" (PDF) . Comisión Federal de Comercio . Abril de 2007. Archivado desde el original (PDF) el 27 de mayo de 2010.

- ^ "Capacidad operativa de destilación de petróleo crudo en Estados Unidos". Administración de Información Energética de Estados Unidos . 29 de julio de 2022. Archivado desde el original el 18 de agosto de 2015. Consultado el 5 de noviembre de 2011 .

- ^ "2011 La industria petrolera estadounidense: estadísticas y definiciones" (PDF) . Archivado desde el original (PDF) el 27 de septiembre de 2011 . Consultado el 5 de noviembre de 2011 .

- ^ White, Ronald D. (11 de marzo de 2010). "Las compañías petroleras analizan recortes permanentes en las refinerías". Los Angeles Times . Archivado desde el original el 22 de abril de 2022. Consultado el 22 de abril de 2022 .

- ^ Álvarez, Eloy; Bravo, Manuel; Jiménez, Borja; Mourão, Ana; Schultes, Robert (noviembre de 2018). "La cadena de valor del petróleo y el gas: un enfoque en la refinación de petróleo" (PDF) . Orkestra-Instituto Vasco de Competitividad ISSN 2340-7638. Archivado (PDF) desde el original el 19 de marzo de 2022 . Consultado el 19 de agosto de 2022 .

- ^ Internacional, Petrogav. Curso de Producción para Contratación en Plataformas Petroleras y Gasísticas Offshore. Petrogav International. Archivado desde el original el 14 de abril de 2021. Consultado el 1 de diciembre de 2020 .

- ^ "US Energy Information Administration > Petroleum > Navigator > Refinery Yield". Archivado desde el original el 6 de marzo de 2011 . Consultado el 4 de marzo de 2018 .

- ^ Walther W. Irion, Otto S. Neuwirth, "Refinación de petróleo" en Ullmann's Encyclopedia of Industrial Chemistry 2005, Wiley-VCH, Weinheim. doi :10.1002/14356007.a18_051

- ^ Shafiq, Iqrash; Shafique, Sumeer; Akhter, Parveen; Yang, Wenshu; Hussain, Murid (23 de junio de 2020). "Desarrollos recientes en catalizadores de hidrodesulfuración soportados en alúmina para la producción de productos de refinería sin azufre: una revisión técnica". Catalysis Reviews . 64 : 1–86. doi : 10.1080/01614940.2020.1780824 . ISSN 0161-4940.

- ^ "Productos elaborados a partir del petróleo". Ranken Energy Corporation . Archivado desde el original el 16 de abril de 2021. Consultado el 20 de agosto de 2022 .

- ^ Jean-Pierre Wauquier, ed. (2000). Refinación de Petróleo, Volumen 2, Procesos de Separación. París: Ediciones Technip. ISBN 2-7108-0761-0Archivado del original el 14 de abril de 2021 . Consultado el 9 de abril de 2020 .

- ^ Manning, Francis S.; Thompson, Richard E. (1995). Procesamiento de yacimientos petrolíferos, volumen 2: petróleo crudo. Tulsa, Oklahoma: Pennwell Books. ISBN 0-87814-354-8Archivado del original el 14 de abril de 2021 . Consultado el 9 de abril de 2020 .

- ^ ab Beychok, Milton R. (1967). Residuos acuosos de plantas petroleras y petroquímicas (1.ª ed.). Wiley . LCCN 67019834.

- ^ ab Kroschwitz, Jacqueline I.; Seidel, Arza (2004). Enciclopedia Kirk-Othmer de tecnología química (quinta edición). Hoboken, Nueva Jersey: Wiley . ISBN 0-471-48810-0.

- ^ ab McCabe, Warren L; Smith, Julian C; Harriott, Peter (2005). Operaciones unitarias de ingeniería química (7.ª ed.). McGraw Hill . ISBN 0-07-284823-5.OCLC 300281532 .

- ^ abc Kister, Henry Z (1992). Diseño de destilación (1.ª ed.). McGraw-Hill. ISBN 0-07-034909-6.

- ^ ab King, Cary Judson (1980). Procesos de separación (2.ª ed.). McGraw Hill . ISBN 0-07-034612-7.

- ^ ab Perry, Robert H.; Green, Don W. (1984). Manual de ingenieros químicos de Perry (6.ª ed.). McGraw-Hill. ISBN 0-07-049479-7.

- ^ ab Yamaguchi, Nancy (29 de mayo de 2003). "Tecnologías y costos de hidrodesulfuración" (PDF) . Trans-Energy Research Associates . Archivado desde el original (PDF) el 13 de octubre de 2006 . Consultado el 21 de agosto de 2022 .

- ^ Dessau, Ralph (30 de abril de 1991). «Catalizador de deshidrogenación, deshidrociclación y reformado». Mobil Oil Corporation (cesionario). Archivado desde el original el 27 de septiembre de 2020. Consultado el 8 de abril de 2020 .

- ^ "Plataformas CCR" (PDF) . uop.com . 2004. Archivado desde el original (PDF) el 9 de noviembre de 2006.

- ^ James H. Gary; Glenn E. Handwerk (2001). Refinación de petróleo: tecnología y economía (4.ª ed.). CRC Press. ISBN 0-8247-0482-7.

- ^ Reza Sadeghbeigi (2000). Manual de craqueo catalítico fluido (2.ª edición). Gulf Publishing. ISBN 0-88415-289-8.

- ^ Alfke, Gunter; Irion, Walther W.; Neuwirth, Otto S. Neuwirth (2007). "Refinación de petróleo". Ullmann's Encyclopedia of Industrial Chemistry . doi :10.1002/14356007.a18_051.pub2. ISBN 978-3-527-30673-2.

- ^ Kraus, Richard S., ed. (2011). "Proceso de refinación de petróleo". Enciclopedia de salud y seguridad en el trabajo de la OIT . Ginebra, Suiza: Organización Internacional del Trabajo. Archivado desde el original el 24 de julio de 2013.

- ^ Stefanidakis, G.; Gwyn, JE (1993). "Alquilación". En John J. McKetta (ed.). Chemical Processing Handbook . CRC Press. págs. 80–138. ISBN 0-8247-8701-3.

- ^ "Azufre" (PDF) . Servicio Geológico de los Estados Unidos . Enero de 2005. Archivado (PDF) del original el 22 de agosto de 2022 . Consultado el 22 de agosto de 2022 .

- ^ "Recurso mineral del mes: azufre". Instituto Geológico Americano . Julio de 2003. Archivado desde el original el 27 de mayo de 2012. Consultado el 22 de agosto de 2022 .

- ^ ab Beychok, Milton R. (1967). Residuos acuosos de plantas petroleras y petroquímicas (1.ª ed.). John Wiley & Sons. LCCN 67019834.

- ^ "Refinación y prueba de gasolina". Chevron Corporation . Archivado desde el original el 8 de agosto de 2006. Consultado el 22 de agosto de 2022 .

- ^ "Un ejemplo de diagrama de flujo". cheresources.com . Archivado desde el original el 22 de junio de 2001.

- ^ "Eliminación de sólidos de petróleo crudo". suez . Archivado desde el original el 20 de marzo de 2019 . Consultado el 19 de agosto de 2022 .

- ^ ab Morata, Thais C; Engel, Terry; Durão, Alvaro; Costa, Thelma RS; Krieg, Edward F; Dunn, Derek E; Lozano, Maria Angelica (enero de 1997). "Pérdida auditiva por exposición combinada entre trabajadores de refinerías de petróleo". Audiología escandinava . 26 (3): 141–149. doi :10.3109/01050399709074987. ISSN 0105-0397. PMID 9309809.

- ^ Hargreaves, Steve (17 de abril de 2007). "Detrás de los altos precios del gas: la crisis de las refinerías". CNN Money . Archivado desde el original el 25 de diciembre de 2011. Consultado el 5 de noviembre de 2011 .

- ^ "Número de refinerías operativas en Estados Unidos al 1 de enero". Administración de Información Energética de Estados Unidos . 21 de junio de 2022. Archivado desde el original el 20 de agosto de 2022. Consultado el 19 de agosto de 2022 .

- ^ Flower, Patrick; Ragas, Wade (1994). "Los efectos de las refinerías en los valores de las propiedades de los barrios". Revista de investigación inmobiliaria . 9 (3): 319–338. doi :10.1080/10835547.1994.12090756. ISSN 0896-5803. Archivado desde el original el 22 de agosto de 2022 . Consultado el 19 de agosto de 2022 .

- ^ Smargiassi, Audrey; Kosatsky, Tom; Hicks, John; Plante, Céline; Armstrong, Ben; Villeneuve, Paul J.; Goudreau, Sophie (1 de abril de 2009). "Riesgo de episodios asmáticos en niños expuestos a emisiones de dióxido de azufre de una refinería en Montreal, Canadá". Environmental Health Perspectives . 117 (4): 653–659. doi : 10.1289/ehp.0800010 . PMC 2679612 . PMID 19440507.

- ^ Dion, Andrea (10 de febrero de 2022). «Edmonton supera el millón de habitantes en el último censo». CFRN-DT . Archivado desde el original el 9 de marzo de 2022 . Consultado el 19 de agosto de 2022 .

- ^ "Criterios para una norma recomendada: exposición ocupacional a disolventes de petróleo refinado (77–192)". Instituto Nacional de Seguridad y Salud Ocupacional . 6 de junio de 2014. Archivado desde el original el 9 de julio de 2022. Consultado el 19 de agosto de 2022 .

- ^ Gudde, Nicholas J (20 de febrero de 2017). "Adaptación de refinerías de petróleo para fabricar combustibles modernos". Actas de la Institución de Ingenieros Mecánicos, Parte D: Revista de Ingeniería Automotriz . 232 (1): 5–21. doi : 10.1177/0954407016680522 . ISSN 0954-4070.

- ^ Refinación y productos del petróleo. Vol. 4. 31 de diciembre de 2004. págs. 715–729 . Consultado el 17 de noviembre de 2018 .

- ^ Gary, James (2001). Refinación de petróleo: tecnología y economía . Nueva York, NY: Marcel Dekker . ISBN 978-0-8247-0482-7.

- ^ Mohaghegh, Shahab D. (1 de abril de 2005). «Recent Developments in Application of Artificial Intelligence in Petroleum Engineering» (Desarrollos recientes en la aplicación de la inteligencia artificial en la ingeniería petrolera). Journal of Petroleum Technology (Revista de tecnología petrolera ) . 57 (4): 86–91. doi :10.2118/89033-JPT. ISSN 0149-2136. Archivado desde el original el 25 de noviembre de 2018. Consultado el 25 de noviembre de 2018 .

- ^ Hsu, Chang Samuel (2017). Manual de tecnología del petróleo . Springer. ISBN 978-3-319-49347-3.

- ^ "Refinery Safety at a Glance" (La seguridad en las refinerías de un vistazo). www.afpm.org . Archivado desde el original el 25 de noviembre de 2018. Consultado el 17 de noviembre de 2018 .

- ^ DIR. «Gestión de la seguridad de procesos para refinerías de petróleo». www.dir.ca.gov . Archivado desde el original el 25 de noviembre de 2018. Consultado el 17 de noviembre de 2018 .

- ^ abcd «Gestión de la seguridad de procesos en refinerías de petróleo» (PDF) . Administración de Seguridad y Salud Ocupacional . Archivado (PDF) del original el 29 de abril de 2018 . Consultado el 25 de noviembre de 2018 .

- ^ Witter, Roxana Z.; Tenney, Liliana; Clark, Suzanne; Newman, Lee S. (julio de 2014). "Exposiciones ocupacionales en la industria de extracción de petróleo y gas: estado de la ciencia y recomendaciones de investigación". American Journal of Industrial Medicine . 57 (7): 847–856. doi :10.1002/ajim.22316. ISSN 0271-3586. PMC 4469339 . PMID 24634090.

- ^ "Seguridad total: cómo ha evolucionado la seguridad en la industria del petróleo y el gas" (PDF) . www.totalsafety.com . Archivado (PDF) del original el 15 de diciembre de 2018 . Consultado el 11 de diciembre de 2018 .

- ^ "33 accidentes ocurrieron en refinerías de petróleo debido a que la EPA retrasó la actualización de la norma de desastres, dice un grupo ambientalista". Daily Breeze . 4 de abril de 2018. Archivado desde el original el 15 de junio de 2018 . Consultado el 11 de diciembre de 2018 .

- ^ «Explosión en refinería alemana: ocho heridos y 1.800 evacuados». BBC . 1 de septiembre de 2018. Archivado desde el original el 15 de enero de 2021. Consultado el 22 de agosto de 2022 .

- ^ abcde "Refinerías de petróleo y plantas petroquímicas" (PDF) . Asociación de Seguridad y Salud en Infraestructura . Archivado (PDF) del original el 25 de noviembre de 2018 . Consultado el 25 de noviembre de 2018 .

- ^ ab "Directrices ambientales, de salud y seguridad para la refinación de petróleo" (PDF) . Grupo del Banco Mundial . 17 de noviembre de 2016. Archivado (PDF) del original el 25 de noviembre de 2018 . Consultado el 25 de noviembre de 2018 .

- ^ ab Gyoung Taek Kim; Hyun Sik Hwang; Sung Lyong Oh; Byong Mu Kim (1 de enero de 2010). Estudios de casos de fallas por corrosión en refinerías de petróleo. NACE Corrosion . Archivado desde el original el 25 de noviembre de 2018 . Consultado el 25 de noviembre de 2018 .

- ^ ab Heraty, Maureen (2013). «Accidentes relacionados con la corrosión en refinerías de petróleo» (PDF) . Comisión Europea. Centro Común de Investigación . Archivado (PDF) del original el 13 de octubre de 2017. Consultado el 25 de noviembre de 2018 .

- ^ Onyije FM, Hosseini B, Togawa K, et al. (abril de 2021). "Incidencia y mortalidad por cáncer entre trabajadores de la industria petrolera y residentes que viven en comunidades productoras de petróleo: una revisión sistemática y un metaanálisis". Revista internacional de investigación ambiental y salud pública . 18 (8): 4343. doi : 10.3390/ijerph18084343 . PMC 8073871 . PMID 33923944.

- ^ Baltrėnas, Pranas; Baltrėnaitė, Edita; Serevičienė, Vaida; Pereira, Paulo (noviembre de 2011). "Concentraciones atmosféricas de BTEX en las proximidades de la refinería de petróleo crudo de la región del Báltico". Monitoreo y Evaluación Ambiental . 182 (1–4): 115–127. Código Bib : 2011EMnAs.182..115B. doi :10.1007/s10661-010-1862-0. ISSN 1573-2959. PMID 21243423. S2CID 37042955.

- ^ "Estimación de emisiones de COV en refinerías de petróleo ETP y análisis comparativo con la tasa de emisión de COV medida" (PDF) . www.theijes.com . ISSN 2319-1813. Archivado (PDF) desde el original el 9 de agosto de 2017 . Consultado el 11 de diciembre de 2018 .

- ^ Heibati, Behzad; Godri Pollitt, Krystal J.; Charati, Jamshid Yazdani; Ducatman, Alan; Shokrzadeh, Mohammad; Karimi, Ali; Mohammadyan, Mahmoud (2018). "Evaluación de la exposición basada en biomonitoreo de benceno, tolueno, etilbenceno y xileno entre trabajadores en instalaciones de distribución de petróleo". Ecotoxicología y seguridad ambiental . 149 : 19–25. Bibcode :2018EcoES.149...19H. doi :10.1016/j.ecoenv.2017.10.070. PMID 29145162 . Consultado el 11 de diciembre de 2018 .

- ^ ab Domingo, José L.; Schuhmacher, Marta; López, Eva (1 de mayo de 2008). "Riesgos para la salud humana de las aguas subterráneas contaminadas con petróleo". Environmental Science and Pollution Research . 15 (3): 278–288. Bibcode :2008ESPR...15..278L. doi :10.1065/espr2007.02.390. ISSN 1614-7499. PMID 18504848. S2CID 28907459.

- ^ ab "Tabla Z-1 de PEL anotados". Administración de Seguridad y Salud Ocupacional . Archivado desde el original el 19 de junio de 2018. Consultado el 10 de diciembre de 2018 .

- ^ "Tabla Z-2 de PEL anotados". Administración de Seguridad y Salud Ocupacional . Archivado desde el original el 10 de diciembre de 2018. Consultado el 10 de diciembre de 2018 .

- ^ "Tabla Z-3 de PEL anotados". Administración de Seguridad y Salud Ocupacional . Archivado desde el original el 10 de diciembre de 2018. Consultado el 10 de diciembre de 2018 .

- ^ "Concentraciones inmediatamente peligrosas para la vida o la salud (IDLH): benceno". Centros para el Control y la Prevención de Enfermedades . 4 de diciembre de 2014. Archivado desde el original el 13 de mayo de 2022. Consultado el 18 de agosto de 2022 .

- ^ "Código de Regulaciones de California, Título 8, Sección 5218. Benceno". Departamento de Relaciones Industriales de California . Archivado desde el original el 1 de abril de 2022. Consultado el 18 de agosto de 2022 .

- ^ Dinuoscio, Connie (15 de enero de 2022). «Xileno (todos los isómeros)». Conferencia Estadounidense de Higienistas Industriales Gubernamentales . Archivado desde el original el 22 de agosto de 2022. Consultado el 22 de agosto de 2022 .

- ^ "Benceno". Instituto Nacional de Seguridad y Salud Ocupacional . 4 de diciembre de 2014. Archivado desde el original el 13 de mayo de 2022. Consultado el 22 de agosto de 2022 .

- ^ Weisel, Clifford P. (19 de marzo de 2010). "Exposición al benceno: una descripción general de los métodos de monitoreo y sus hallazgos". Interacciones químico-biológicas . 184 (1–2): 58–66. Bibcode :2010CBI...184...58W. doi :10.1016/j.cbi.2009.12.030. ISSN 0009-2797. PMC 4009073 . PMID 20056112.

- ^ "Pautas de vigilancia médica para el benceno – 1910.1028 Apéndice C". Administración de Seguridad y Salud Ocupacional . Archivado desde el original el 15 de diciembre de 2018. Consultado el 12 de diciembre de 2018 .

- ^ Turk, Rajka; Zavalić, Marija; Bogadi-Šare, Ana (1 de noviembre de 2003). "Utilidad de un programa de vigilancia médica de rutina con trabajadores expuestos al benceno". Revista estadounidense de medicina industrial . 44 (5): 467–473. doi :10.1002/ajim.10296. ISSN 1097-0274. PMID 14571510.

- ^ ab "Manual técnico de OSHA (OTM) | Sección IV: Capítulo 2 – Proceso de refinación de petróleo". Administración de Seguridad y Salud Ocupacional . Archivado desde el original el 25 de noviembre de 2018. Consultado el 17 de noviembre de 2018 .

- ^ "Búsqueda de CDC – NIOSH Pocket Guide to Chemical Hazards (NPG)". Centros para el Control y la Prevención de Enfermedades . 18 de octubre de 2018. Archivado desde el original el 25 de noviembre de 2018. Consultado el 17 de noviembre de 2018 .

- ^ ab Sittert, NJ van; Boogaard, PJ (1 de septiembre de 1995). "Monitoreo biológico de la exposición al benceno: una comparación entre el ácido S-fenilmercaptúrico, el ácido trans,trans-mucónico y el fenol". Medicina ocupacional y ambiental . 52 (9): 611–620. doi :10.1136/oem.52.9.611. ISSN 1470-7926. PMC 1128315. PMID 7550802 .

- ^ McClellan, William A.; Wong, Otto; Gibson, Roy L.; Weiss, Nancy S.; Tsai, Shan P.; Wen, CP (1 de enero de 1985). "Estudio de mortalidad a largo plazo de los trabajadores de refinerías de petróleo. IV. Exposición al proceso de lubricación y desparafinado". Revista del Instituto Nacional del Cáncer . 74 (1): 11–18. doi :10.1093/jnci/74.1.11. ISSN 0027-8874. PMID 3855471.

- ^ Ikeda, M.; Higashikawa, K.; Sakamoto, K.; Miyama, Y.; Takeuchi, A.; Zhang, Z.-W.; Kawai, T. (1 de enero de 2003). "Metil isobutil cetona y metiletil cetona en orina como marcadores biológicos de exposición ocupacional a estos solventes en niveles bajos". Archivos internacionales de salud ocupacional y ambiental . 76 (1): 17–23. Bibcode :2003IAOEH..76...17K. doi :10.1007/s00420-002-0374-9. ISSN 1432-1246. PMID 12592578. S2CID 26371461.

- ^ abcdef Hessel, Patrick A.; Herbert, F. Alex; Melenka, Lyle S.; Yoshida, Ken; Nakaza, Mahashiro (1 de mayo de 1997). "Salud pulmonar en relación con la exposición al sulfuro de hidrógeno en trabajadores del petróleo y el gas en Alberta, Canadá". American Journal of Industrial Medicine . 31 (5): 554–557. doi :10.1002/(SICI)1097-0274(199705)31:5<554::AID-AJIM9>3.0.CO;2-T. ISSN 1097-0274. PMID 9099357.