Nailon 6

| |

| Nombres | |

|---|---|

| Nombre IUPAC Poli(azepan-2-ona); poli(hexano-6-lactama) | |

| Nombre sistemático de la IUPAC Poli[azanediil(1-oxohexano-1,6-diil)] | |

| Otros nombres Policaprolactama, poliamida 6, PA6, poli-ε-caproamida, Perlon, Dederon, Capron, Ultramid, Akulon, Nylatron, Kapron, Alphalon, Tarnamid, Akromid, Frianyl, Schulamid, Durethan, Technyl, Nyorbits, Winmark Polymers | |

| Identificadores | |

| Araña química |

|

| Tarjeta informativa de la ECHA | 100.124.824 |

Identificador de centro de PubChem |

|

| UNIVERSIDAD | |

Panel de control CompTox ( EPA ) |

|

| Propiedades | |

| ( C6H11NO ) n | |

| Densidad | 1,084 g/mL [ cita requerida ] |

| Punto de fusión | 218,3 °C (493 K) |

| Peligros | |

| 434 °C; 813 °F; 707 K | |

Salvo que se indique lo contrario, los datos se proporcionan para los materiales en su estado estándar (a 25 °C [77 °F], 100 kPa). | |

El nailon 6 o policaprolactama es un polímero , en particular una poliamida semicristalina . A diferencia de la mayoría de los demás nailones , el nailon 6 no es un polímero de condensación , sino que se forma mediante polimerización por apertura de anillo ; esto lo convierte en un caso especial en la comparación entre polímeros de condensación y de adición . Su competencia con el nailon 6,6 y el ejemplo que dio también han dado forma a la economía de la industria de las fibras sintéticas . Se vende bajo numerosos nombres comerciales, incluidos Perlon (Alemania), Dederon (antigua Alemania del Este), [1] Nylatron, Capron, Ultramid, Akulon, Kapron (antigua Unión Soviética y estados satélite), Rugopa (Turquía) y Durethan.

Historia

La policaprolactama fue desarrollada por Paul Schlack en IG Farben a finales de los años 30 (sintetizada por primera vez en 1938) para reproducir las propiedades del nailon 66 sin violar la patente de su producción (por la misma época, Kohei Hoshino en Toray también logró sintetizar el nailon 6). Se comercializó como perlón y en 1943 se estableció en la Alemania nazi una producción industrial con una capacidad de 3.500 toneladas al año, utilizando fenol como materia prima. Al principio, el polímero se utilizó para producir fibra gruesa para cerdas artificiales, luego se mejoró la calidad de la fibra y los alemanes comenzaron a fabricar paracaídas, cuerdas para neumáticos de aviones y cables de remolque para planeadores.

La Unión Soviética comenzó el desarrollo de un análogo en la década de 1940, mientras negociaba con Alemania la construcción de una planta de IG Farben en Ucrania; el trabajo científico básico estaba en curso en 1942. La producción solo comenzó en 1948 en Klin, después de que la URSS obtuviera los 2000 volúmenes de IG Farben y 10 000 volúmenes de documentación técnica de AEG , [2] como resultado de la victoria en la Segunda Guerra Mundial.

Síntesis

El nailon 6 se puede modificar utilizando comonómeros o estabilizadores durante la polimerización para introducir nuevos grupos funcionales o finales de cadena, lo que cambia la reactividad y las propiedades químicas. A menudo se hace para cambiar su capacidad de teñido o su resistencia al fuego. [3] El nailon 6 se sintetiza mediante polimerización por apertura de anillo de caprolactama . La caprolactama tiene 6 carbonos, de ahí el nombre de nailon 6. Cuando la caprolactama se calienta a unos 533 K en una atmósfera inerte de nitrógeno durante unas 4-5 horas, el anillo se rompe y sufre polimerización . A continuación, la masa fundida se pasa a través de hileras para formar fibras de nailon 6.

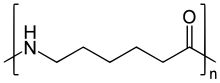

Durante la polimerización , el enlace amida dentro de cada molécula de caprolactama se rompe y los grupos activos de cada lado vuelven a formar dos enlaces nuevos a medida que el monómero pasa a formar parte de la estructura principal del polímero. A diferencia del nailon 6,6, en el que la dirección del enlace amida se invierte en cada enlace, todos los enlaces amida del nailon 6 se encuentran en la misma dirección (ver figura: observe la orientación de N a C de cada enlace amida).

Propiedades

Las fibras de nailon 6 son resistentes, poseen una gran resistencia a la tracción, elasticidad y brillo. Son resistentes a las arrugas y muy resistentes a la abrasión y a los productos químicos, como ácidos y álcalis. Las fibras pueden absorber hasta un 2,4 % de agua, aunque esto reduce la resistencia a la tracción. La temperatura de transición vítrea del nailon 6 es de 47 °C.

Como fibra sintética, el nailon 6 es generalmente blanco, pero se puede teñir en un baño de solución antes de la producción para obtener diferentes resultados de color. Su tenacidad es de 6 a 8,5 gf / D con una densidad de 1,14 g/cm3 . Su punto de fusión es de 215 °C y puede proteger del calor hasta 150 °C en promedio. [4]

Biodegradación

Flavobacterium sp. [85] y Pseudomonas sp. (NK87) degradan oligómeros de nailon 6, pero no polímeros. Ciertas cepas de hongos de podredumbre blanca también pueden degradar el nailon 6 mediante oxidación. En comparación con los poliésteres alifáticos, se ha dicho que el nailon 6 tiene una biodegradabilidad deficiente . Algunas fuentes afirman que la causa son las fuertes interacciones entre cadenas de enlaces de hidrógeno entre cadenas moleculares de nailon. [5]

Sin embargo, en 2023, un equipo de químicos de la Universidad Northwestern dirigido por Linda Broadbelt y Tobin J. Marks desarrolló catalizadores de metaloceno de tierras raras que descomponen rápidamente el nailon 6 en caprolactama a 220 °C, lo que se considera condiciones suaves. [6] [7] [8]

Producción en Europa

En la actualidad, la poliamida 6 es un material de construcción importante que se utiliza en muchos sectores, como por ejemplo en la industria del automóvil, la aeronáutica, la industria electrónica y electrotécnica, la industria textil y la medicina. La demanda anual de poliamidas en Europa asciende a un millón de toneladas . Las producen todas las empresas químicas más importantes.

Los mayores productores de poliamida 6 en Europa: [9]

- Fibrant, 260.000 toneladas al año

- BASF , 240.000 toneladas al año

- Lanxess , 170.000 toneladas al año

- Radici , 125.000 toneladas al año

- DOMO , 100.000 toneladas al año

- Grupa Azoty , 100.000 toneladas al año [10] [11]

Referencias

- ^ Rubin, E. (2014), Socialismo sintético: plásticos y dictadura en la República Democrática Alemana . Prensa de la Universidad de Carolina del Norte. ISBN 978-1469615103

- ^ Zaharov, V.V. (2007). Administración soviética en Alemania 1945-1949: Деятельность Управления СВАГ по изучению достижений немецкой науки и ки в Советской зоне оккупации Германии [ Administración militar soviética en Alemania 1945-1949: actividades de la Dirección SMAG para estudiar los logros de la ciencia y la tecnología alemanas en la zona de ocupación soviética de Alemania ] (en ruso). Moscú: ROSSPEN, Archivo Estatal Ruso. pag. 65.ISBN 978-5-8243-0882-2.

- ^ "Síntesis de poliamidas modificadas (nailon 6)", NPTEL (Programa Nacional de Aprendizaje Mejorado por la Tecnología), consultado el 9 de mayo de 2016

- ^ “Propiedades físicas y químicas de la fibra de poliamida del nailon 6”, textilefashionstudy.com, consultado el 9 de mayo de 2016.

- ^ Tokiwa, Y.; Calabia, BP; Ugwu, CU; Aiba, S. (2009). "Biodegradabilidad de los Plásticos". Revista Internacional de Ciencias Moleculares . 10 (9): 3722–42. doi : 10.3390/ijms10093722 . PMC 2769161 . PMID 19865515.

- ^ "Un nuevo catalizador descompone por completo la contaminación plástica duradera en minutos". 3 de diciembre de 2023.

- ^ Ye, Liwei; Liu, Xiaoyang; Beckett, Kristen; Rothbaum, Jacob O.; Lincoln, Clarissa; Broadbelt, Linda J.; Kratish, Yosi; Marks, Tobin J. (27 de abril de 2023), Diseño de catalizadores para abordar el reciclaje de plásticos de nailon, doi : 10.26434/chemrxiv-2023-h91np , consultado el 9 de octubre de 2024

- ^ Ye, Liwei; Liu, Xiaoyang; Beckett, Kristen B.; Rothbaum, Jacob O.; Lincoln, Clarissa; Broadbelt, Linda J.; Kratish, Yosi; Marks, Tobin J. (enero de 2024). "Diseño de catalizador metal-ligando para la despolimerización rápida, selectiva y sin disolventes de plásticos de nailon-6". Química . 10 (1): 172–189. Código Bibliográfico :2024Chem...10..172Y. doi :10.1016/j.chempr.2023.10.022. ISSN 2451-9294.

- ^ "Segmento Tworzywa 2015" (PDF) (en polaco). static.grupaazoty.com . Consultado el 12 de abril de 2016 .

- ^ "Alphalon™ (PA6)" (en polaco). att.grupaazoty.com. Archivado desde el original el 26 de abril de 2016. Consultado el 12 de abril de 2016 .

- ^ "Grupa Azoty: Nowa wytwórnia pozwoli zająć pozycję 2. producenta poliamidu w UE" (en polaco). wyborcza.biz . Consultado el 12 de abril de 2016 .

Enlaces externos

- La promesa del nailon 6: un estudio de caso sobre diseño inteligente de productos por William McDonough y Michael Braungart