Tereftalato de polietileno

| |

| |

| |

| Nombres | |

|---|---|

| Nombre IUPAC tereftalato de polietileno | |

| Nombre sistemático de la IUPAC poli(oxietilenooxitereftaloilo) | |

| Otros nombres Terylene (marca registrada); Dacron (marca registrada). | |

| Identificadores | |

| Abreviaturas | MASCOTA, MASCOTA |

| EBICh |

|

| Araña química |

|

| Tarjeta informativa de la ECHA | 100.121.858 |

| UNIVERSIDAD | |

Panel de control CompTox ( EPA ) |

|

| Propiedades | |

| ( C10H8O4 ) n [ 1 ] | |

| Masa molar | 10–50 kg/mol, varía |

| Densidad |

|

| Punto de fusión | > 250 °C (482 °F; 523 K) [2] 260 °C [1] |

| Punto de ebullición | > 350 °C (662 °F; 623 K) (se descompone) |

| Prácticamente insoluble [2] | |

| registro P | 0,94540 [3] |

| Conductividad térmica | 0,15 [4] a 0,24 W/(m·K) [1] |

Índice de refracción ( n D ) | 1,57–1,58, [4] 1,5750 [1] |

| Termoquímica | |

Capacidad calorífica ( C ) | 1,0 kJ/(kg·K) [1] |

| Compuestos relacionados | |

Monómeros relacionados | Ácido tereftálico Etilenglicol |

Salvo que se indique lo contrario, los datos se proporcionan para los materiales en su estado estándar (a 25 °C [77 °F], 100 kPa). | |

El tereftalato de polietileno (o poli(tereftalato de etileno) , PET , PETE o el obsoleto PETP o PET-P ) es la resina polimérica termoplástica más común de la familia del poliéster y se utiliza en fibras para ropa, contenedores para líquidos y alimentos y termoformado para fabricación, y en combinación con fibra de vidrio para resinas de ingeniería . [5]

En 2016, la producción anual de PET fue de 56 millones de toneladas. [6] La mayor aplicación es en fibras (más del 60 %), y la producción de botellas representa aproximadamente el 30 % de la demanda mundial. [7] En el contexto de las aplicaciones textiles, se hace referencia al PET por su nombre común, poliéster , mientras que el acrónimo PET se usa generalmente en relación con el embalaje. [ cita requerida ] El poliéster representa aproximadamente el 18 % de la producción mundial de polímeros y es el cuarto polímero más producido después del polietileno (PE), el polipropileno (PP) y el cloruro de polivinilo (PVC). [ cita requerida ]

El PET está formado por unidades repetidas (C 10 H 8 O 4 ). El PET se recicla habitualmente y tiene el dígito 1 (♳) como su código de identificación de resina (RIC). La Asociación Nacional de Recursos de Envases de PET (NAPCOR) define el PET como: "Los artículos de tereftalato de polietileno a los que se hace referencia se derivan del ácido tereftálico (o tereftalato de dimetilo ) y el monoetilenglicol , donde la suma del ácido tereftálico (o tereftalato de dimetilo) y el monoetilenglicol reaccionados constituye al menos el 90 por ciento de la masa del monómero reaccionado para formar el polímero, y debe exhibir una temperatura máxima de fusión entre 225 °C y 255 °C, como se identifica durante el segundo escaneo térmico en el procedimiento 10.1 en ASTM D3418, al calentar la muestra a una velocidad de 10 °C/minuto". [8]

Dependiendo de su procesamiento y su historial térmico, el tereftalato de polietileno puede existir como un polímero amorfo (transparente) y como un polímero semicristalino . El material semicristalino puede parecer transparente (tamaño de partícula inferior a 500 nm ) u opaco y blanco (tamaño de partícula de hasta unos pocos micrómetros ) dependiendo de su estructura cristalina y tamaño de partícula.

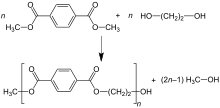

Un proceso para fabricar PET utiliza tereftalato de bis(2-hidroxietilo) , [ cita requerida ] que puede sintetizarse mediante la reacción de esterificación entre ácido tereftálico y etilenglicol con agua como subproducto (esto también se conoce como reacción de condensación), o mediante una reacción de transesterificación entre etilenglicol y tereftalato de dimetilo (DMT) con metanol como subproducto. La polimerización se realiza mediante una reacción de policondensación de los monómeros (realizada inmediatamente después de la esterificación/transesterificación) con agua como subproducto. [5]

| Módulo de Young , E | 2800–3100 MPa |

| Resistencia a la tracción , σ t | 55–75 MPa |

| Límite elástico | 50–150% |

| Prueba de muesca | 3,6 kJ / m2 |

| Temperatura de transición vítrea , T g | 67–81 °C |

| Vicat B | 82 °C |

| Coeficiente de expansión lineal , α | 7 × 10 −5 K −1 |

| Absorción de agua (ASTM) | 0,16 |

| Fuente [1] | |

|---|---|

Usos

Textiles

Las fibras de poliéster se utilizan ampliamente en la industria textil. La invención de la fibra de poliéster se atribuye a JR Whinfield. [9] Fue comercializada por primera vez en la década de 1940 por ICI , bajo la marca 'Terylene'. [10] Posteriormente, EI DuPont lanzó la marca 'Dacron'. A partir de 2022, existen muchas marcas en todo el mundo, en su mayoría asiáticas.

Las fibras de poliéster se utilizan en prendas de moda, a menudo mezcladas con algodón, como capas de aislamiento térmico en ropa térmica, ropa deportiva, ropa de trabajo y tapicería de automóviles.

Embalaje rígido

Las botellas de plástico fabricadas con PET se utilizan ampliamente para refrescos , tanto con y sin gas . Para las bebidas que se degradan con el oxígeno, como la cerveza, se utiliza una estructura multicapa. El PET incorpora una capa adicional de alcohol polivinílico (PVOH) o poliamida (PA) para reducir aún más su permeabilidad al oxígeno.

Las láminas de PET no orientadas se pueden termoformar para fabricar bandejas de embalaje y blísters . [11] El PET cristalizable resiste las temperaturas de congelación y cocción en horno. [12] : 1378 Tanto el PET amorfo como el BoPET son transparentes a simple vista. Los tintes que confieren color se pueden formular fácilmente en láminas de PET.

El PET es permeable al oxígeno y al dióxido de carbono y esto impone limitaciones en la vida útil de los contenidos envasados en PET. [13] : 104

A principios de la década de 2000, el mercado mundial de envases de PET creció a una tasa de crecimiento anual compuesta del 9% hasta alcanzar los 17.000 millones de euros en 2006. [14]

Embalaje flexible

La película de PET biaxialmente orientada (BOPET) (conocida a menudo por uno de sus nombres comerciales, "Mylar") se puede aluminizar evaporando una película fina de metal sobre ella para reducir su permeabilidad y hacerla reflectante y opaca ( MPET ). Estas propiedades son útiles en muchas aplicaciones, incluidos los envases flexibles de alimentos y el aislamiento térmico (como las mantas térmicas ).

Módulos fotovoltaicos

El BOPET se utiliza en la lámina posterior de los módulos fotovoltaicos . La mayoría de las láminas posteriores constan de una capa de BOPET laminada a un fluoropolímero o una capa de BOPET estabilizado contra los rayos UV. [15]

El PET también se utiliza como sustrato en células solares de película fina.

Resinas termoplásticas

El PET se puede combinar con fibra de vidrio y aceleradores de cristalización para fabricar resinas termoplásticas que se pueden moldear por inyección para fabricar piezas como carcasas, tapas, componentes de electrodomésticos y elementos del sistema de encendido. [16]

Nanodiamantes

El PET es una mezcla estequiométrica de carbono y H 2 O y, por lo tanto, se ha utilizado en un experimento que implicaba una compresión por choque impulsada por láser que creó nanodiamantes y agua superiónica . Esta podría ser una forma posible de producir nanodiamantes comercialmente. [17] [18]

Otras aplicaciones

- Una barrera impermeabilizante en cables submarinos .

- Como base de película .

- Como fibra, empalmada en las partes superiores de las cuerdas de campana para ayudar a prevenir el desgaste de las cuerdas a medida que pasan por el techo.

- Desde finales de 2014, se utiliza como material de revestimiento en cilindros de gas de alta presión compuestos de tipo IV . El PET funciona como una barrera al oxígeno mucho mejor que el (LD)PE utilizado anteriormente. [19]

- Como filamento de impresión 3D , así como en el plástico de impresión 3D PETG (polietilenglicol tereftalato). En la impresión 3D, el PETG se ha convertido en un material popular [20] , utilizado para aplicaciones de alta gama como mesas de fractura quirúrgicas [21] para los sectores automotriz y aeronáutico, entre otras aplicaciones industriales. [22] Las propiedades de la superficie se pueden modificar para hacer que el PETG sea autolimpiable para aplicaciones como la fabricación de señales de tráfico o la fabricación de focos LED de diodos emisores de luz. [23]

- Como una de las tres capas para la creación de purpurina; actúa como un núcleo de plástico recubierto de aluminio y cubierto con plástico para crear una superficie que refleja la luz, [24] aunque a partir de 2021 muchas empresas de fabricación de purpurina han comenzado a eliminar gradualmente el uso de PET después de los llamados de los organizadores de festivales para crear alternativas de purpurina ecológicas. [24] [25]

- Película para aplicaciones de cinta, como soporte para cintas magnéticas o soporte para cintas adhesivas sensibles a la presión . La digitalización ha provocado la desaparición virtual de las aplicaciones de cintas magnéticas de audio y video.

- Papel resistente al agua . [26]

- Preforma de PET para moldeo por inyección, estirado y soplado de una botella

- Una botella de PET terminada

- Una botella de PET que ha sido calentada por una vela y se ha recristalizado, volviéndose opaca.

- Embalaje tipo clamshell de PET , utilizado para vender fruta, ferretería, etc.

- Hilo de poliéster

- Toallas de microfibra y paños de limpieza.

- Globos Mylar aluminizados llenos de helio.

Historia

El PET fue patentado en 1941 por John Rex Whinfield , James Tennant Dickson y su empleador, la Calico Printers' Association de Manchester , Inglaterra. EI DuPont de Nemours en Delaware, Estados Unidos, utilizó por primera vez la marca Mylar en junio de 1951 y recibió el registro de la misma en 1952. [27] Sigue siendo el nombre más conocido utilizado para la película de poliéster. El propietario actual de la marca es DuPont Teijin Films. [28]

En la Unión Soviética, el PET se fabricó por primera vez en los laboratorios del Instituto de Compuestos de Alto Peso Molecular de la Academia de Ciencias de la URSS en 1949, y su nombre "Lavsan" es un acrónimo del mismo ( ла боратории Института в ысокомолекулярных с оединений А кадемии н аук СССР). [29]

La botella PET fue inventada en 1973 por Nathaniel Wyeth [30] y patentada por DuPont. [31]

Propiedades físicas

El PET en su estado más estable es una resina semicristalina incolora . Sin embargo, su cristalización es intrínsecamente lenta en comparación con otros polímeros semicristalinos . Según las condiciones de procesamiento, se puede formar en artículos no cristalinos ( amorfos ) o cristalinos. Su facilidad para estirarse en la fabricación hace que el PET sea útil en aplicaciones de fibra y película. Como la mayoría de los polímeros aromáticos , tiene mejores propiedades de barrera [ aclaración necesaria ] que los polímeros alifáticos . Es fuerte y resistente al impacto. El PET es higroscópico y absorbe agua. [32]

Alrededor del 60% de cristalización es el límite superior para los productos comerciales, con la excepción de las fibras de poliéster . [ aclaración necesaria ] Los productos transparentes se pueden producir enfriando rápidamente el polímero fundido por debajo de la temperatura de transición vítrea (T g ) para formar un sólido amorfo no cristalino . [ 33 ] Al igual que el vidrio, el PET amorfo se forma cuando sus moléculas no tienen suficiente tiempo para organizarse de manera ordenada y cristalina a medida que se enfría la masa fundida. Mientras que a temperatura ambiente las moléculas están congeladas en su lugar, si se les devuelve suficiente energía térmica después calentando el material por encima de T g , pueden comenzar a moverse nuevamente, lo que permite que los cristales se nuclearicen y crezcan. Este procedimiento se conoce como cristalización en estado sólido. [ cita requerida ] El PET amorfo también cristaliza y se vuelve opaco cuando se expone a solventes , como cloroformo o tolueno . [ 34 ]

Se puede producir un producto más cristalino dejando que el polímero fundido se enfríe lentamente. En lugar de formar un gran monocristal, este material tiene una serie de esferulitas (áreas cristalizadas) que contienen cada una muchos pequeños cristalitos (granos). La luz tiende a dispersarse a medida que cruza los límites entre los cristalitos y las regiones amorfas entre ellos, lo que hace que el sólido resultante sea translúcido. [ cita requerida ] La orientación también hace que los polímeros sean más transparentes. [ aclaración necesaria ] Es por eso que la película y las botellas BOPET son cristalinas, hasta cierto punto, y transparentes. [ cita requerida ]

Absorción de sabor

El PET tiene una afinidad por los sabores hidrofóbicos , y a veces es necesario formular bebidas con una dosis de sabor más alta, en comparación con las que se utilizan en el vidrio, para compensar el sabor que absorbe el envase. [35] : 115 Si bien las botellas de PET de gran calibre se devuelven para su reutilización, como en algunos países de la UE, la propensión del PET a absorber sabores hace que sea necesario realizar una "prueba de olfateo" en las botellas devueltas para evitar la contaminación cruzada de sabores. [35] : 115

Viscosidad intrínseca

Las diferentes aplicaciones del PET requieren distintos grados de polimerización, que se pueden obtener modificando las condiciones del proceso. El peso molecular del PET se mide por la viscosidad de la solución. [ Aclaración necesaria ] El método preferido para medir esta viscosidad es la viscosidad intrínseca (IV) del polímero. [36] La viscosidad intrínseca es una medida adimensional que se obtiene extrapolando la viscosidad relativa (medida en (dℓ/g)) a una concentración cero. A continuación se muestran los rangos de IV para aplicaciones comunes: [37]

| Solicitud | IV |

|---|---|

| Fibras textiles | 0,40–0,70 |

| Fibras técnicas (por ejemplo, cordones para neumáticos) | 0,72–0,98 |

| Película PET orientada biaxialmente (BOPET) | 0,60–0,70 |

| Película de calidad laminar para termoformado | 0,70–1,00 |

| Botellas de uso general | 0,70–0,78 |

| Botellas de bebidas carbonatadas | 0,78–0,85 |

| Monofilamentos y plásticos de ingeniería | 1,00–2,00 |

Copolímeros

El PET a menudo se copolimeriza con otros dioles o diácidos para optimizar las propiedades para aplicaciones particulares. [38] [39]

PETG

Por ejemplo, se puede añadir ciclohexanodimetanol (CHDM) a la cadena principal del polímero en lugar de etilenglicol . Dado que este bloque de construcción es mucho más grande (seis átomos de carbono adicionales) que la unidad de etilenglicol que reemplaza, no encaja con las cadenas vecinas de la forma en que lo haría una unidad de etilenglicol. Esto interfiere con la cristalización y reduce la temperatura de fusión del polímero. En general, este PET se conoce como PETG o PET-G (polietilenglicol modificado con tereftalato). Es un termoplástico amorfo transparente que se puede moldear por inyección, extruir en láminas o extruir como filamento para impresión 3D . El PETG se puede colorear durante el procesamiento.

Ácido isoftálico

Otro modificador común es el ácido isoftálico , que reemplaza algunas de las unidades de tereftalato enlazadas en 1,4-( para- ) . El enlace 1,2-( orto- ) o 1,3-( meta -) produce un ángulo en la cadena, que también altera la cristalinidad.

Ventajas

Estos copolímeros son ventajosos para ciertas aplicaciones de moldeo, como el termoformado , que se utiliza, por ejemplo, para fabricar envases en bandeja o blíster a partir de películas de co-PET, láminas de PET amorfo (A-PET/PETA) o láminas de PETG. Por otro lado, la cristalización es importante en otras aplicaciones en las que la estabilidad mecánica y dimensional son importantes, como los cinturones de seguridad. Para las botellas de PET, el uso de pequeñas cantidades de ácido isoftálico, CHDM, dietilenglicol (DEG) u otros comonómeros puede ser útil: si solo se utilizan pequeñas cantidades de comonómeros, la cristalización se ralentiza, pero no se evita por completo. Como resultado, se pueden obtener botellas mediante moldeo por soplado y estirado ("SBM"), que son lo suficientemente transparentes y cristalinas como para ser una barrera adecuada para los aromas e incluso los gases, como el dióxido de carbono en las bebidas carbonatadas.

Producción

El tereftalato de polietileno se produce principalmente a partir de ácido tereftálico purificado (PTA), así como en menor medida a partir de (mono-)etilenglicol (MEG) y tereftalato de dimetilo (DMT). [40] [5] A partir de 2022, el etilenglicol se fabrica a partir de eteno que se encuentra en el gas natural , mientras que el ácido tereftálico proviene del p-xileno elaborado a partir del petróleo crudo . Por lo general, se utiliza un compuesto de antimonio o titanio como catalizador, se agrega un fosfito como estabilizador y se agrega un agente azulante como la sal de cobalto para enmascarar cualquier amarilleo. [41]

Procesos

Proceso de tereftalato de dimetilo

En el proceso de tereftalato de dimetilo (DMT), el DMT y el exceso de etilenglicol (MEG) se transesterifican en la masa fundida a 150–200 °C con un catalizador básico . El metanol ( CH3OH ) se elimina por destilación para impulsar la reacción. El exceso de MEG se destila a una temperatura más alta con la ayuda del vacío. El segundo paso de transesterificación se lleva a cabo a 270–280 °C, con destilación continua también de MEG. [40]

Las reacciones se pueden resumir de la siguiente manera:

- Primer paso

- C6H4 ( CO2CH3 ) 2 + 2HOCH2CH2OH → C6H4 ( CO2CH2CH2OH ) 2 + 2CH3OH

- Segundo paso

- n C 6 H 4 (CO 2 CH 2 CH 2 OH) 2 → [(CO)C 6 H 4 (CO 2 CH 2 CH 2 O)] n + n HOCH 2 CH 2 OH

Proceso del ácido tereftálico

En el proceso del ácido tereftálico , el MEG y el PTA se esterifican directamente a presión moderada (2,7–5,5 bar) y temperatura elevada (220–260 °C). El agua se elimina en la reacción y también se elimina continuamente por destilación : [40]

- n C 6 H 4 (CO 2 H) 2 + n HOCH 2 CH 2 OH → [(CO)C 6 H 4 (CO 2 CH 2 CH 2 O)] n + 2 n H 2 O

Bio-PET

El Bio-PET es la contraparte de origen biológico del PET. [42] [43] Básicamente, en el Bio-PET, el MEG se fabrica a partir de etileno derivado del etanol de caña de azúcar . Se ha propuesto un proceso mejor basado en la oxidación del etanol, [44] y también es técnicamente posible fabricar PTA a partir de furfural de origen biológico, que está fácilmente disponible . [45]

Equipos para procesar botellas

Existen dos métodos básicos de moldeo para botellas PET: el de un solo paso y el de dos pasos. En el moldeo de dos pasos, se utilizan dos máquinas independientes. La primera máquina moldea por inyección la preforma, que se parece a un tubo de ensayo, con las roscas de la tapa de la botella ya moldeadas en su lugar. El cuerpo del tubo es significativamente más grueso, ya que se inflará hasta alcanzar su forma final en el segundo paso mediante el moldeo por soplado y estirado .

En el segundo paso, las preformas se calientan rápidamente y luego se inflan contra un molde de dos partes para darles la forma final de la botella. Las preformas (botellas sin inflar) ahora también se utilizan como contenedores robustos y únicos; además de caramelos novedosos, algunas secciones de la Cruz Roja las distribuyen como parte del programa Vial of Life a los propietarios de viviendas para almacenar el historial médico para los servicios de emergencia. El proceso de dos pasos se presta a la producción de terceros a distancia del sitio del usuario. Las preformas se pueden transportar y almacenar por miles en un espacio mucho más pequeño que los contenedores terminados, para que la segunda etapa se lleve a cabo en el sitio del usuario sobre una base de "justo a tiempo". En las máquinas de un solo paso, todo el proceso desde la materia prima hasta el contenedor terminado se lleva a cabo dentro de una máquina, lo que lo hace especialmente adecuado para moldear formas no estándar (moldeo personalizado), incluidos frascos, formas ovaladas planas, frascos, etc. Su mayor mérito es la reducción de espacio, manipulación del producto y energía, y una calidad visual mucho mayor que la que se puede lograr con el sistema de dos pasos. [ cita requerida ]

Degradación

El PET está sujeto a degradación durante el procesamiento. Si el nivel de humedad es demasiado alto, la hidrólisis reducirá el peso molecular por escisión de la cadena , lo que resultará en fragilidad. Si el tiempo de residencia y/o la temperatura de fusión (temperatura en la fusión) son demasiado altos, entonces se producirá degradación térmica o degradación termooxidativa que resultará en decoloración y peso molecular reducido, así como la formación de acetaldehído y la formación de formaciones de "gel" u "ojo de pez" a través de la reticulación . Las medidas de mitigación incluyen la copolimerización con otros monómeros como CHDM o ácido isoftálico , que reducen el punto de fusión y, por lo tanto, la temperatura de fusión de la resina, así como la adición de estabilizadores de polímeros como fosfitos . [46]

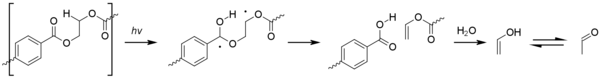

Acetaldehído

El acetaldehído , que se puede formar por degradación del PET tras una manipulación incorrecta del material, es una sustancia incolora y volátil con un olor afrutado. Aunque se forma de forma natural en algunas frutas, puede provocar un sabor desagradable en el agua embotellada. Además de las altas temperaturas (el PET se descompone por encima de los 300 °C o 570 °F) y los largos tiempos de residencia en el barril, las altas presiones y las altas velocidades de extrusión (que provocan un aumento de la temperatura por cizallamiento) también pueden contribuir a la producción de acetaldehído. La fotooxidación también puede provocar la formación gradual de acetaldehído a lo largo de la vida útil del objeto. Esto se produce a través de una reacción de Norrish de tipo II . [47]

Cuando se produce acetaldehído, una parte del mismo permanece disuelto en las paredes de un recipiente y luego se difunde en el producto almacenado en su interior, alterando el sabor y el aroma. Esto no es un problema para los productos no consumibles (como el champú), para los jugos de frutas (que ya contienen acetaldehído) o para las bebidas de sabor fuerte como los refrescos. Sin embargo, para el agua embotellada, un bajo contenido de acetaldehído es bastante importante, porque si nada enmascara el aroma, incluso concentraciones extremadamente bajas de acetaldehído (10-20 partes por mil millones en el agua) pueden producir un sabor desagradable. [48]

Preocupaciones medioambientales y de seguridad

Un comentario publicado en Environmental Health Perspectives en abril de 2010 sugirió que el PET podría producir disruptores endocrinos en condiciones de uso común y recomendó que se investigara sobre este tema. [49] Los mecanismos propuestos incluyen la lixiviación de ftalatos , así como la lixiviación de antimonio . Un artículo publicado en Journal of Environmental Monitoring en abril de 2012 concluye que la concentración de antimonio en el agua desionizada almacenada en botellas de PET se mantiene dentro del límite aceptable de la UE incluso si se almacena brevemente a temperaturas de hasta 60 °C (140 °F), mientras que el contenido embotellado (agua o refrescos) puede ocasionalmente superar el límite de la UE después de menos de un año de almacenamiento a temperatura ambiente. [50]

Antimonio

El antimonio (Sb) es un elemento metaloide que se utiliza como catalizador en forma de compuestos como el trióxido de antimonio (Sb 2 O 3 ) o el triacetato de antimonio en la producción de PET. Después de la fabricación, se puede encontrar una cantidad detectable de antimonio en la superficie del producto. Este residuo se puede eliminar con el lavado. El antimonio también permanece en el propio material y, por lo tanto, puede migrar a los alimentos y bebidas. La exposición del PET a la ebullición o al microondas puede aumentar significativamente los niveles de antimonio, posiblemente por encima de los niveles máximos de contaminación de la EPA de EE. UU. [51] El límite de agua potable evaluado por la OMS es de 20 partes por mil millones (OMS, 2003), y el límite de agua potable en los Estados Unidos es de 6 partes por mil millones. [52] Aunque el trióxido de antimonio tiene una baja toxicidad cuando se ingiere por vía oral, [53] su presencia sigue siendo preocupante. La Oficina Federal Suiza de Salud Pública investigó la cantidad de migración de antimonio, comparando aguas embotelladas en PET y vidrio: las concentraciones de antimonio del agua en botellas de PET eran más altas, pero aún muy por debajo de la concentración máxima permitida. La Oficina Federal Suiza de Salud Pública concluyó que pequeñas cantidades de antimonio migran del PET al agua embotellada, pero que el riesgo para la salud de las bajas concentraciones resultantes es insignificante (1% de la " ingesta diaria tolerable " determinada por la OMS ). Un estudio posterior (2006) pero más publicitado encontró cantidades similares de antimonio en agua en botellas de PET. [54] La OMS ha publicado una evaluación de riesgos para el antimonio en el agua potable. [53]

Sin embargo, se encontró que los concentrados de jugo de frutas (para los cuales no se han establecido pautas) que se produjeron y embotellaron en PET en el Reino Unido contenían hasta 44,7 μg/L de antimonio, muy por encima de los límites de la UE para el agua del grifo de 5 μg/L. [55]

Microfibras desprendidas

La ropa desprende microfibras durante el uso, el lavado y el secado a máquina. Los desechos plásticos forman lentamente pequeñas partículas. Los microplásticos que están presentes en el fondo del río o del mar pueden ser ingeridos por pequeñas criaturas marinas, entrando así en la cadena alimentaria. Como el PET tiene una densidad mayor que el agua, una cantidad significativa de micropartículas de PET puede precipitarse en las plantas de tratamiento de aguas residuales. Las microfibras de PET generadas por el uso, el lavado o el secado a máquina de la ropa pueden transportarse por el aire y dispersarse en los campos, donde son ingeridas por el ganado o las plantas y terminan en el suministro de alimentos humanos. SAPEA ha declarado que dichas partículas "no representan un riesgo generalizado". [56] Se sabe que el PET se degrada cuando se expone a la luz solar y al oxígeno. [57] A partir de 2016, existe poca información sobre la vida útil de los polímeros sintéticos en el medio ambiente. [58]

Reciclaje de poliéster

Esta sección necesita citas adicionales para su verificación . ( Abril de 2011 ) |

Si bien la mayoría de los termoplásticos se pueden reciclar, en principio, el reciclaje de botellas de PET es más práctico que muchas otras aplicaciones de plástico debido al alto valor de la resina y al uso casi exclusivo de PET para el embotellado de agua y bebidas gaseosas de uso generalizado. [59] [60] Las botellas de PET se prestan bien al reciclaje (véase más adelante). En muchos países, las botellas de PET se reciclan en un grado sustancial, [59] por ejemplo, alrededor del 75% en Suiza. [61] El término rPET se utiliza comúnmente para describir el material reciclado, aunque también se lo conoce como R-PET o PET posconsumo (POSTC-PET). [62] [63]

Los principales usos del PET reciclado son la fibra de poliéster, los flejes y los contenedores no alimentarios. [ cita requerida ] Debido a la reciclabilidad del PET y la abundancia relativa de desechos posconsumo en forma de botellas, el PET también está ganando rápidamente participación en el mercado como fibra para alfombras. [ 64 ] El PET, como muchos plásticos, también es un excelente candidato para la eliminación térmica ( incineración ), ya que está compuesto de carbono, hidrógeno y oxígeno, con solo trazas de elementos catalizadores (pero sin azufre). [ cita requerida ] En general, el PET puede reciclarse químicamente en sus materias primas originales (PTA, DMT y EG), destruyendo completamente la estructura del polímero; [ cita requerida ] reciclarse mecánicamente en una forma diferente, sin destruir el polímero; [ cita requerida ] o reciclarse en un proceso que incluye la transesterificación y la adición de otros glicoles, polioles o glicerol para formar un nuevo poliol. El poliol del tercer método se puede utilizar en la producción de poliuretano (espuma de PU), [65] [66] [67] [68] o productos a base de epoxi, incluidas pinturas. [69]

En 2023 se anunció un proceso para utilizar PET como base para la producción de supercondensadores . El PET, al estar compuesto estequiométricamente de carbono y H 2 O , se puede convertir en una forma de láminas y nanoesferas que contienen carbono, con una superficie muy alta. El proceso implica mantener una mezcla de PET, agua, ácido nítrico y etanol a alta temperatura y presión durante ocho horas, seguido de centrifugación y secado. [70] [71]

En 2021 y 2022 se anunciaron importantes inversiones para el reciclado químico de PET mediante glicólisis, metanólisis [72] [73] y reciclado enzimático [74] para recuperar monómeros. Inicialmente, también se utilizarán botellas como materia prima, pero se espera que en el futuro también se reciclen fibras de esta manera. [75]

El PET también es un combustible deseable para las plantas de conversión de residuos en energía , ya que tiene un alto valor calorífico que ayuda a reducir el uso de recursos primarios para la generación de energía. [76]

Biodegradación

Al menos una especie de bacteria del género Nocardia puede degradar PET con una enzima esterasa. [77] Las esterasas son enzimas capaces de escindir el enlace éster entre dos oxígenos que unen subunidades de PET. [77] La degradación inicial de PET también puede lograrse mediante esterasas expresadas por Bacillus , así como por Nocardia . [78] Los científicos japoneses han aislado otra bacteria, Ideonella sakaiensis , que posee dos enzimas que pueden descomponer el PET en trozos más pequeños digeribles por las bacterias. Una colonia de I. sakaiensis puede desintegrar una película de plástico en aproximadamente seis semanas. [79] [80] Investigadores franceses informan del desarrollo de una hidrolasa de PET mejorada que puede despolimerizar (romper) al menos el 90 por ciento del PET en 10 horas, descomponiéndolo en monómeros individuales . [81] [82] [83] Además, la Universidad de Texas en Austin diseñó una enzima basada en una PET-asa natural con la ayuda de un algoritmo de aprendizaje automático para que pudiera tolerar cambios de pH y temperatura . Se descubrió que la PET-asa podía degradar varios productos y podía descomponerlos en tan solo 24 horas. [84] [85]

Véase también

- BoPET (PET orientado biaxialmente)

- Bioplástico

- Reciclaje de botellas PET

- Reciclaje de plástico

- Tereftalato de policiclohexilenodimetileno : un poliéster con una estructura similar al PET

- Poliéster

- Desinfección solar del agua : un método para desinfectar el agua que utiliza únicamente luz solar y botellas de plástico PET.

Referencias

- ^ abcdefgh van der Vegt, AK; Govaert, LE (2005). Polymeren, van keten tot kunstof . VSSD. ISBN 9071301486.

- ^ abc Registro de polietilentereftalato en la base de datos de sustancias GESTIS del Instituto de Seguridad y Salud Ocupacional , consultado el 7 de noviembre de 2007.

- ^ "macromolécula de poli(tereftalato de etileno)_msds".

- ^ ab Speight, JG; Lange, Norbert Adolph (2005). McGraw-Hill (ed.). Manual de química de Lange (16.ª ed.). págs. 2807–2758. ISBN 0-07-143220-5.

- ^ abc De Vos, Lobke; Van de Voorde, Babs; Van Daele, Lenny; Dubruel, Pedro; Van Vlierberghe, Sandra (diciembre de 2021). "Poli(tereftalatos de alquileno): de los desarrollos actuales en estrategias sintéticas hacia las aplicaciones". Revista europea de polímeros . 161 : 110840. Código Bib : 2021EurPJ.16110840D. doi :10.1016/j.eurpolymj.2021.110840. hdl : 1854/LU-8730084 .

- ^ Saxena, Shalini (19 de marzo de 2016). "Una bacteria recientemente identificada limpia el plástico común". Ars Technica . Consultado el 21 de marzo de 2016 .

- ^ Ji, Li Na (junio de 2013). "Estudio sobre el proceso de preparación y las propiedades del tereftalato de polietileno (PET)". Applied Mechanics and Materials . 312 : 406–410. Bibcode :2013AMM...312..406J. doi :10.4028/www.scientific.net/AMM.312.406. S2CID 110703061.

- ^ "¿Qué es el PET? - NAPCOR". NAPCOR . Consultado el 8 de julio de 2020 .

- ^ Whinfield, JR (mayo de 1953). "El desarrollo del terileno". Revista de investigación textil . 23 (5): 289–293. doi :10.1177/004051755302300503. S2CID 137314779.

- ^ El nombre Terylene se formó por inversión de (polietilen) ter(eftalato) y data de la década de 1940. Diccionario Oxford. Terylene se registró por primera vez como marca comercial en el Reino Unido en abril de 1946. [ cita requerida ] Oficina de Propiedad Intelectual del Reino Unido UK00000646992

- ^ Pasbrig, Erwin (29 de marzo de 2007), Film de cubierta para blísters , consultado el 20 de noviembre de 2016

- ^ Mishra, Munmaya (17 de diciembre de 2018). Enciclopedia de aplicaciones de polímeros, 3 volúmenes. CRC Press. ISBN 978-1-351-01941-5.

- ^ Ashurst, P.; Hargitt, R. (26 de agosto de 2009). Problemas de refrescos y jugos de frutas resueltos. Elsevier. ISBN 978-1-84569-706-8.

- ^ Patton, Dominique (16 de enero de 2008). "Salzgitter comprará la unidad SIG Beverages". Beverage Daily . Consultado el 1 de noviembre de 2023 .

- ^ "Láminas traseras y frontales COVEME PHOTOVOLTAIC para módulos fotovoltaicos" (PDF) . Consultado el 4 de marzo de 2022 .

- ^ "Guía de diseño de PET de Rynite" (PDF) . DuPont . Consultado el 4 de marzo de 2022 .

- ^ He, Jhiyu; et al. (2 de septiembre de 2022). "Cinética de formación de diamantes en muestras de C─H─O comprimidas por choque registradas por dispersión de rayos X de ángulo pequeño y difracción de rayos X". Science Advances . 8 (35): eabo0617. Bibcode :2022SciA....8O.617H. doi :10.1126/sciadv.abo0617. hdl : 10852/101445 . PMC 10848955 . PMID 36054354. S2CID 252046278.

- ^ Leah Crane (10 de septiembre de 2022). "Al atacar el plástico con potentes láseres se convierten en pequeños diamantes". New Scientist .

- ^ SIPA: Los cilindros de gas comprimido livianos tienen revestimientos de plástico / El PET proporciona una alta barrera al oxígeno https://www.plasteurope.com, 18 de noviembre de 2014, consultado el 16 de mayo de 2017.

- ^ Santana, Leonardo; Alves, Jorge Lino; Sabino Netto, Aurélio da Costa; Merlini, Claudia (6 de diciembre de 2018). "Estudo comparativo entre PETG y PLA para impresión 3D a través de caracterização térmica, química y mecánica". Matéria (Río de Janeiro) (en portugues). 23 (4): e12267. doi : 10.1590/S1517-707620180004.0601 . ISSN 1517-7076.

- ^ Bow, JK; Gallup, N.; Sadat, SA; Pearce, JM (15 de julio de 2022). "Tabla de fracturas quirúrgicas de código abierto para fabricación distribuida digitalmente". PLOS ONE . 17 (7): e0270328. Bibcode :2022PLoSO..1770328B. doi : 10.1371/journal.pone.0270328 . ISSN 1932-6203. PMC 9286293 . PMID 35839177.

- ^ Valvez, Sara; Silva, Abilio P.; Reis, Paulo NB (2022). "Optimización de los parámetros de impresión para maximizar las propiedades mecánicas de las piezas basadas en PETG impresas en 3D". Polímeros . 14 (13): 2564. doi : 10.3390/polym14132564 . ISSN 2073-4360. PMC 9269443 . PMID 35808611.

- ^ Barrios, Juan M.; Romero, Pablo E. (enero de 2019). "Mejora de la rugosidad superficial y la hidrofobicidad en piezas de PETG fabricadas mediante modelado por deposición fundida (FDM): una aplicación en piezas autolimpiantes impresas en 3D". Materiales . 12 (15): 2499. Bibcode :2019Mate...12.2499B. doi : 10.3390/ma12152499 . ISSN 1996-1944. PMC 6696107 . PMID 31390834.

- ^ ab Green, Dannielle Senga; Jefferson, Megan; Boots, Bas; Stone, Leon (15 de enero de 2021). "¿Todo lo que brilla es basura? Impactos ecológicos de la brillantina convencional frente a la biodegradable en un hábitat de agua dulce". Journal of Hazardous Materials . 402 : 124070. Bibcode :2021JHzM..40224070G. doi :10.1016/j.jhazmat.2020.124070. ISSN 0304-3894. PMID 33254837. S2CID 224894411.

- ^ Street, Chloe (6 de agosto de 2018). "61 festivales del Reino Unido están prohibiendo el brillo: cambia al brillo ecológico". Evening Standard . Consultado el 25 de marzo de 2023 .

- ^ Teijin . «Teijin desarrolla un papel de impresión ecológico resistente a la humedad fabricado 100 % con poliéster reciclado derivado de botellas PET usadas». Grupo Teijin. Archivado desde el original el 25 de agosto de 2013. Consultado el 12 de marzo de 2013 .

- ^ Whinfield, John Rex y Dickson, James Tennant (1941) "Mejoras relacionadas con la fabricación de sustancias altamente poliméricas", patente del Reino Unido 578.079; "Ésteres tereftálicos lineales poliméricos", patente de EE. UU. 2.465.319 Fecha de publicación: 22 de marzo de 1949; Fecha de presentación: 24 de septiembre de 1945; Fecha de prioridad: 29 de julio de 1941

- ^ TEIJIN: Marcas comerciales Archivado el 2 de mayo de 2013 en Wayback Machine. " Mylar y Melinex son marcas comerciales registradas o marcas comerciales de Dupont Teijin Films US Limited Partnership y han sido licenciadas a Teijin DuPont Films Japan Limited "

- ^ Ryazanova-Clarke, Larissa; Wade, Terence (31 de enero de 2002). La lengua rusa hoy. Taylor & Francis. pp. 49–. ISBN 978-0-203-06587-7.

- ^ "Nathaniel Wyeth – Tengo muchas botellas". www.thechemicalengineer.com . Consultado el 3 de marzo de 2022 .

- ^ Wyeth, N.; Roseveare, R. (15 de mayo de 1973). "Patente estadounidense US3733309 "Botella de poli(tereftalato de etileno) orientada biaxialmente"".

- ^ Margolis, James M. (28 de octubre de 2020). Termoplásticos de ingeniería: propiedades y aplicaciones. CRC Press. ISBN 978-1-000-10411-0.

- ^ Scheirs, John; Long, Timothy E. (2003). Poliésteres modernos: química y tecnología de poliésteres y copoliésteres . Hoboken, NJ: John Wiley & Sons. ISBN 0-471-49856-4.OCLC 85820031 .

- ^ Junta de Consultores e Ingenieros del NPCS (2014) Capítulo 6, pág. 56 en Manual de fabricación de productos desechables , NIIR Project Consultancy Services, Delhi, ISBN 978-9-381-03932-8

- ^ ab Ashurst, P.; Hargitt, R. (26 de agosto de 2009). Problemas de refrescos y jugos de frutas resueltos. Elsevier. ISBN 978-1-84569-706-8.

- ^ Thiele, Ulrich K. (2007) Resinas de poliéster para botellas, producción, procesamiento, propiedades y reciclaje , Heidelberg, Alemania, págs. 85 y siguientes, ISBN 978-3-9807497-4-9

- ^ Gupta, VB y Bashir, Z. (2002) Capítulo 7, pág. 320 en Fakirov, Stoyko (ed.) Handbook of Thermoplastic Polyesters , Wiley-VCH, Weinheim, ISBN 3-527-30113-5 .

- ^ "¿Qué es PETG? (Todo lo que necesitas saber)". China: Wankai New Materials Co., Ltd. 18 de julio de 2024. Consultado el 28 de octubre de 2024 .

- ^ "¿Qué es PETG? (Todo lo que necesitas saber)". TWI Ltd. Consultado el 28 de octubre de 2024 .

- ^ abc "Poliésteres". Ullmann's Encyclopedia of Industrial Chemistry . Vol. A21. Weinheim: Wiley-VCH. págs. 233–238. doi :10.1002/14356007.a21_227. ISBN 978-3527306732.

- ^ MacDonald, W?A (2002). "Nuevos avances en la polimerización y degradación de poli(tereftalato de etileno)". Polymer International . 51 (10): 923–930. doi :10.1002/pi.917.

- ^ Depósitos de base biológica, depósitos inteligentes y productos químicos especializados

- ^ Duurzame bioplásticos en base a van hernieuwbare grondstoffen

- ^ Alex Tullo (20 de noviembre de 2017). "Nueva ruta planificada para el etilenglicol de base biológica". C&EN Global Enterprise . 95 (46): 10. doi :10.1021/cen-09546-notw6 . Consultado el 4 de marzo de 2022 .

- ^ Tachibana, Yuya; Kimura, Saori; Kasuya, Ken-ichi (4 de febrero de 2015). "Síntesis y verificación de ácido tereftálico de base biológica a partir de furfural". Scientific Reports . 5 (1): 8249. Bibcode :2015NatSR...5E8249T. doi :10.1038/srep08249. ISSN 2045-2322. PMC 4316194 . PMID 25648201.

- ^ F Gugumus (1996). Gaechter y Mueller (ed.). Manual de aditivos para plásticos: estabilizadores, auxiliares de procesamiento, plastificantes, rellenos, refuerzos, colorantes para termoplásticos (4.ª ed.). Múnich: Hanser. pág. 92. ISBN 3446175717.

- ^ Day, M.; Wiles, DM (enero de 1972). "Degradación fotoquímica del poli(tereftalato de etileno). III. Determinación de los productos de descomposición y el mecanismo de reacción". Journal of Applied Polymer Science . 16 (1): 203–215 BHET. doi :10.1002/app.1972.070160118.

- ^ Nawrocki, J; Dąbrowska, A; Borcz, A (noviembre de 2002). "Investigación de compuestos carbonílicos en aguas embotelladas de Polonia". Water Research . 36 (19): 4893–4901. Bibcode :2002WatRe..36.4893N. doi :10.1016/S0043-1354(02)00201-4. PMID 12448533.

- ^ Sax, Leonard (2010). "El tereftalato de polietileno puede producir disruptores endocrinos". Environmental Health Perspectives . 118 (4): 445–8. doi :10.1289/ehp.0901253. PMC 2854718 . PMID 20368129.

- ^ Tukur, Aminu (2012). "Patrones de uso de botellas PET y migración de antimonio en agua embotellada y refrescos: el caso de las botellas británicas y nigerianas". Journal of Environmental Monitoring . 14 (4): 1236–1246. doi :10.1039/C2EM10917D. PMID 22402759.

- ^ Cheng, X.; et al. (2010). "Evaluación de la contaminación por metales que se filtra de las botellas de plástico recicladas tras tratamientos". Environmental Science and Pollution Research International . 17 (7): 1323–30. Bibcode :2010ESPR...17.1323C. doi :10.1007/s11356-010-0312-4. PMID 20309737. S2CID 20462253.

- ^ Hoja informativa para el consumidor sobre: antimonio Archivado el 7 de junio de 2014 en Wayback Machine , archivo de la EPA 2003-06-23

- ^ ab Directrices para la calidad del agua potable. who.int

- ^ Shotyk, William; et al. (2006). "Contaminación de aguas embotelladas canadienses y europeas con antimonio procedente de envases de PET". Journal of Environmental Monitoring . 8 (2): 288–92. doi :10.1039/b517844b. PMID 16470261.

- ^ Hansen, Claus; et al. (2010). "Concentraciones elevadas de antimonio en jugos comerciales". Journal of Environmental Monitoring . 12 (4): 822–4. doi :10.1039/b926551a. PMID 20383361.

- ^ "Informe de SAPEA: La evidencia sobre los microplásticos aún no indica un riesgo generalizado - ALLEA" . Consultado el 5 de marzo de 2022 .

- ^ Chamas, Ali; Luna, Hyunjin; Zheng, Jiajia; Qiu, Yang; Tabassum, Tarnuma; Jang, Jun Hee; Abu-Omar, Mahdi; Scott, Susana L.; Suh, Sangwon (9 de marzo de 2020). "Tasas de degradación de los plásticos en el medio ambiente". ACS Química e Ingeniería Sostenible . 8 (9): 3494–3511. doi : 10.1021/acssuschemeng.9b06635 . S2CID 212404939.

- ^ Ioakeimidis, C.; Fotopoulou, KN; Karapanagioti, HK; Geraga, M.; Zeri, C.; Papathanassiou, E.; Galgani, F.; Papatheodorou, G. (22 de marzo de 2016). "El potencial de degradación de las botellas de PET en el medio marino: un enfoque basado en ATR-FTIR". Informes científicos . 6 (1): 23501. Código bibliográfico : 2016NatSR...623501I. doi :10.1038/srep23501. PMC 4802224 . PMID 27000994.

- ^ ab Malik, Neetu; Kumar, Piyush; Shrivastava, Sharad; Ghosh, Subrata Bandhu (junio de 2017). "Una descripción general del reciclaje de residuos de PET para su aplicación en envases". Revista internacional de tecnología de plásticos . 21 (1): 1–24. doi :10.1007/s12588-016-9164-1. ISSN 0972-656X. S2CID 99732501.

- ^ Imran, Muhammad; Kim, Do Hyun; Al-Masry, Waheed A.; Mahmood, Asif; Hassan, Azman; Haider, Sajjad; Ramay, Shahid M. (abril de 2013). "Espinelas de óxido mixto basadas en manganeso, cobalto y zinc como nuevos catalizadores para el reciclado químico de poli(tereftalato de etileno) mediante glicólisis". Degradación y estabilidad de polímeros . 98 (4): 904–915. doi :10.1016/j.polymdegradstab.2013.01.007.

- ^ "RAPPORT DE GESTION 2019" (PDF) (en francés). Asociación Suiza de Reciclaje de PET. p. 5. Consultado el 5 de marzo de 2022 .

- ^ Awaja, Firas; Pavel, Dumitru (1 de julio de 2005). "Reciclaje de PET". European Polymer Journal . 41 (7): 1453–1477. Bibcode :2005EurPJ..41.1453A. doi :10.1016/j.eurpolymj.2005.02.005. ISSN 0014-3057.

- ^ "PET y su alternativa ecológica: rPET". Plástico en los océanos evitado . 8 de mayo de 2020. Consultado el 9 de octubre de 2022 .

- ^ "R-PET: Schweizer Kreislauf - Reciclaje de PET". www.petrecycling.ch (en francés) . Consultado el 6 de marzo de 2022 .

- ^ Makuska, Ricardas (2008). "Glucólisis de residuos industriales de poli(tereftalato de etileno) dirigida a bis(hidroxietileno) tereftalato y polioles de poliéster aromáticos" (PDF) . Chemija . 19 (2): 29–34.

- ^ "Arropol | Arropol Chemicals" . Consultado el 2 de enero de 2019 .

- ^ Shirazimoghaddam, Shadi; Amín, Ihsan; Faria Albanese, Jimmy A; Shiju, N. Raveendran (3 de enero de 2023). "Reciclaje químico de PET usado mediante glucólisis utilizando catalizadores a base de niobia". ACS Ingeniería Au . 3 (1): 37–44. doi :10.1021/acsengineeringau.2c00029. ISSN 2694-2488. PMC 9936547 . PMID 36820227. S2CID 255634660.

- ^ Jehanno, Coralie; Pérez-Madrigal, Maria M.; Demarteau, Jeremy; Sardon, Haritz; Dove, Andrew P. (21 de diciembre de 2018). "Organocatálisis para despolimerización". Química de polímeros . 10 (2): 172–186. doi :10.1039/C8PY01284A. hdl : 2117/365711 . ISSN 1759-9962. S2CID 106033120.

- ^ Bal, Kevser; Ünlü, Kerim Can; Acar, Işıl; Güçlü, Gamze (1 de mayo de 2017). "Pinturas a base de epoxi a partir de productos de glicólisis de botellas PET posconsumo: síntesis, propiedades de la pintura húmeda y propiedades de la película". Revista de tecnología e investigación de recubrimientos . 14 (3): 747–753. doi :10.1007/s11998-016-9895-0. ISSN 1935-3804. S2CID 99621770.

- ^ Karmela Padavic-Callaghan (23 de agosto de 2023). «Las botellas de plástico se pueden reciclar para fabricar supercondensadores que almacenan energía». New Scientist .

- ^ Wang, Shengnian; et al. (2023). "Reciclaje de desechos de botellas de bebidas para obtener estructuras de carbono intercaladas con láminas de bolas para aplicaciones de supercondensadores". ACS Otoño 2023 - Sesiones . Sociedad Química Estadounidense.

- ^ Laird, Karen (18 de enero de 2022). "Loop y Suez seleccionan un sitio en Francia para la primera instalación europea de Infinite Loop". Plastics News . Consultado el 11 de marzo de 2022 .

- ^ Toto, Deanne (1 de febrero de 2021). "Eastman invierte en una planta de metanólisis en Kingsport, Tennessee". Reciclaje hoy . Consultado el 11 de marzo de 2022 .

- ^ Page Bailey, Mary (24 de febrero de 2022). «Carbios e Indorama construirán la primera planta de reciclaje enzimático de PET de su tipo en Francia». Ingeniería química . Consultado el 11 de marzo de 2022 .

- ^ Shojaei, Behrouz; Abtahi, Mojtaba; Najafi, Mohammad (diciembre de 2020). "Reciclaje químico de PET: un paso hacia la sostenibilidad". Polímeros para tecnologías avanzadas . 31 (12): 2912–2938. doi :10.1002/pat.5023. ISSN 1042-7147. S2CID 225374393.

- ^ Palacios-Mateo, Cristina; van der Meer, Yvonne; Seide, Gunnar (6 de enero de 2021). "Análisis de la cadena de valor de la ropa de poliéster para identificar puntos clave de intervención para la sostenibilidad". Ciencias ambientales de Europa . 33 (1): 2. doi : 10.1186/s12302-020-00447-x . ISSN 2190-4715. PMC 7787125 . PMID 33432280.

- ^ ab Samak, Nadia A.; Jia, Yunpu; Sharshar, Moustafa M.; Mu, Tingzhen; Yang, Maohua; Peh, Sumit; Xing, Jianmin (diciembre de 2020). "Avances recientes en la ingeniería de biocatalizadores para el reciclaje ecológico de residuos plásticos de tereftalato de polietileno". Environment International . 145 : 106144. Bibcode :2020EnInt.14506144S. doi : 10.1016/j.envint.2020.106144 . PMID 32987219. S2CID 222156984.

- ^ Smith, Matthew R.; Cooper, Sharon J.; Winter, Derek J.; Everall, Neil (julio de 2006). "Mapeo detallado de la orientación biaxial en botellas de tereftalato de polietileno mediante espectroscopia FTIR de reflexión total atenuada polarizada". Polímero . 47 (15): 5691–5700. doi :10.1016/j.polymer.2005.07.112.

- ^ Yoshida, S.; Hiraga, K.; Takehana, T.; Taniguchi, I.; Yamaji, H.; Maeda, Y.; Toyohara, K.; Miyamoto, K.; Kimura, Y.; Oda, K. (11 de marzo de 2016). "Una bacteria que degrada y asimila poli(tereftalato de etileno)". Science . 351 (6278): 1196–9. Bibcode :2016Sci...351.1196Y. doi :10.1126/science.aad6359. PMID 26965627. S2CID 31146235.

- ^ "¿Podría una nueva bacteria que se alimenta de plástico ayudar a combatir este flagelo de la contaminación?". The Guardian . 10 de marzo de 2016. Consultado el 11 de marzo de 2016 .

- ^ Ong, Sandy (24 de agosto de 2023). "Los seres vivos que se alimentan de plástico". Revista Knowable | Reseñas anuales . doi : 10.1146/knowable-082423-1 .

- ^ Tournier, V.; Topham, CM; Gilles, A.; David, B.; Folgoas, C.; Moya-Leclair, E.; Kamionka, E.; Desrousseaux, M.-L.; Texier, H.; Gavalda, S.; Cot, M.; Guémard, E.; Dalibey, M.; Nomme, J.; Cioci, G.; Barbe, S.; Chateau, M.; André, I.; Duquesne, S.; Marty, A. (abril de 2020). "Una despolimerasa de PET diseñada para descomponer y reciclar botellas de plástico". Nature . 580 (7802): 216–219. Código Bibliográfico :2020Natur.580..216T. doi :10.1038/s41586-020-2149-4. Revista de Biología Molecular y Genética .

- ^ Tournier, Vicente; Duquesne, Sophie; Guillamot, Frédérique; Cramail, Henri; Tatón, Daniel; Marty, Alain; André, Isabelle (14 de marzo de 2023). "El poder de las enzimas para la degradación de los plásticos". Reseñas químicas . 123 (9): 5612–5701. doi : 10.1021/acs.chemrev.2c00644. ISSN 0009-2665. PMID 36916764. S2CID 257506291.

- ^ "Los científicos diseñan una nueva enzima que devora plástico | Sci-News.com". Últimas noticias científicas | Sci-News.com . 28 de abril de 2022 . Consultado el 2 de junio de 2022 .

- ^ Lu, Hongyuan; Diaz, Daniel J.; Czarnecki, Natalie J.; Zhu, Congzhi; Kim, Wantae; Shroff, Raghav; Acosta, Daniel J.; Alexander, Bradley R.; Cole, Hannah O.; Zhang, Yan; Lynd, Nathaniel A.; Ellington, Andrew D.; Alper, Hal S. (abril de 2022). "Ingeniería asistida por aprendizaje automático de hidrolasas para la despolimerización de PET". Nature . 604 (7907): 662–667. Bibcode :2022Natur.604..662L. doi :10.1038/s41586-022-04599-z. ISSN 1476-4687. PMID 35478237. S2CID 248414531.

Enlaces externos

- Arropol productor comercial de poliol a partir de fibra PET postconsumo

- Consejo Americano de Plásticos: PlasticInfo.org

- KenPlas Industry Ltd.: "¿Qué es el PET (tereftalato de polietileno)" Archivado el 10 de diciembre de 2007 en Wayback Machine.

- PET vs PETg: ¿cuál es la diferencia?

- "Tecnología de polímeros WAVE: procesamiento de escamas de PET (tereftalato de polietileno)"

.jpg/440px-Clean_the_Bay_2012_(7324648864).jpg)