Soldadura

La soldadura es un proceso de fabricación que une materiales, generalmente metales o termoplásticos , principalmente mediante el uso de altas temperaturas para fundir las piezas y permitir que se enfríen, lo que provoca la fusión . Los métodos alternativos comunes incluyen la soldadura con solvente (de termoplásticos) que utiliza productos químicos para fundir los materiales que se unen sin calor, y los procesos de soldadura de estado sólido que unen sin fundir, como la soldadura a presión, la soldadura en frío y la unión por difusión .

La soldadura de metales se diferencia de las técnicas de unión a temperaturas más bajas, como la soldadura fuerte y la soldadura blanda , que no funden el metal base (metal original) y, en su lugar, requieren el flujo de un metal de relleno para solidificar sus uniones.

Además de fundir el metal base en la soldadura, normalmente se añade un material de relleno a la unión para formar un charco de material fundido (el charco de soldadura ) que se enfría para formar una unión que puede ser más fuerte que el material base. La soldadura también requiere una forma de protección para proteger los metales de relleno o los metales fundidos de la contaminación o la oxidación .

Se pueden utilizar muchas fuentes de energía diferentes para soldar, incluidas una llama de gas (química), un arco eléctrico (eléctrico), un láser , un haz de electrones , fricción y ultrasonidos . Si bien a menudo se trata de un proceso industrial, la soldadura se puede realizar en muchos entornos diferentes, incluso al aire libre, bajo el agua y en el espacio exterior . La soldadura es una tarea peligrosa y se requieren precauciones para evitar quemaduras , descargas eléctricas , daños en la visión, inhalación de gases y humos venenosos y exposición a una intensa radiación ultravioleta .

Hasta finales del siglo XIX, el único proceso de soldadura era la soldadura de forja , que los herreros habían utilizado durante milenios para unir hierro y acero mediante calor y martillado. La soldadura por arco y la soldadura con oxicorte estuvieron entre los primeros procesos que se desarrollaron a finales de siglo, y la soldadura por resistencia eléctrica siguió poco después. La tecnología de soldadura avanzó rápidamente a principios del siglo XX, ya que las guerras mundiales impulsaron la demanda de métodos de unión confiables y económicos. Después de las guerras, se desarrollaron varias técnicas de soldadura modernas, incluidos métodos manuales como la soldadura por arco metálico protegido , ahora uno de los métodos de soldadura más populares, así como procesos semiautomáticos y automáticos como la soldadura por arco metálico con gas , la soldadura por arco sumergido , la soldadura por arco con núcleo fundente y la soldadura por electroescoria . Los desarrollos continuaron con la invención de la soldadura por haz láser , la soldadura por haz de electrones , la soldadura por pulsos magnéticos y la soldadura por fricción y agitación en la segunda mitad del siglo. Hoy, a medida que la ciencia continúa avanzando, la soldadura robótica es algo común en los entornos industriales, y los investigadores continúan desarrollando nuevos métodos de soldadura y adquiriendo una mayor comprensión de la calidad de la soldadura. [1]

Etimología

El término weld (soldar) se deriva del verbo inglés medio well ( wæll ; plural/tiempo presente: wælle ) o welling ( wællen ), que significa 'calentar' (a la temperatura máxima posible); 'llevar a ebullición'. La palabra moderna probablemente se derivó del participio pasado welled ( wællende ), con la adición de d para este propósito que es común en las lenguas germánicas de los anglos y los sajones . Se registró por primera vez en inglés en 1590. Una traducción del siglo XIV de la Biblia cristiana al inglés por John Wycliffe traduce Isaías 2:4 como " ...thei shul bete togidere their swerdes into shares... " (convertirán sus espadas en rejas de arado). En la versión de 1590 esto se cambió a " ...thei shullen welle togidere her swerdes in-to scharris... " (soldarán sus espadas para formar rejas de arado), lo que sugiere que este uso particular de la palabra probablemente se hizo popular en inglés en algún momento entre estos períodos. [2]

La palabra inglesa antigua para soldar hierro era samod ('juntar') o samodwellung ('juntar en caliente'). [3]

La palabra está relacionada con la palabra sueca antigua valla , que significa 'hervir', que podría referirse a unir metales, como en valla järn (literalmente 'hervir hierro'). Suecia fue un gran exportador de hierro durante la Edad Media , por lo que la palabra puede haber ingresado al inglés desde el comercio de hierro sueco, o puede haber sido importada con los miles de asentamientos vikingos que llegaron a Inglaterra antes y durante la Era Vikinga , ya que más de la mitad de las palabras inglesas más comunes en el uso cotidiano son de origen escandinavo. [4] [5]

Historia

La historia de la unión de metales se remonta a varios milenios. Los primeros ejemplos de esto provienen de la Edad del Bronce y la Edad del Hierro en Europa y Oriente Medio . El historiador griego antiguo Heródoto afirma en Las historias del siglo V a. C. que Glauco de Quíos "fue el hombre que inventó sin ayuda de nadie la soldadura del hierro". [6] La soldadura de forja se utilizó en la construcción del pilar de hierro de Delhi , erigido en Delhi , India, alrededor del año 310 d. C. y que pesa 5,4 toneladas métricas . [7]

La Edad Media trajo consigo avances en la soldadura por forja , en la que los herreros golpeaban el metal calentado repetidamente hasta que se producía la unión. En 1540, Vannoccio Biringuccio publicó De la pirotechnia , que incluye descripciones de la operación de forja. [8] Los artesanos del Renacimiento eran expertos en el proceso, y la industria continuó creciendo durante los siglos siguientes. [8]

En 1800, Sir Humphry Davy descubrió el arco eléctrico de pulso corto y presentó sus resultados en 1801. [9] [10] [11] En 1802, el científico ruso Vasily Petrov creó el arco eléctrico continuo, [11] [12] [13] y posteriormente publicó "Noticias de experimentos galvánico-voltaicos" en 1803, en el que describió los experimentos realizados en 1802. De gran importancia en este trabajo fue la descripción de una descarga de arco estable y la indicación de su posible uso para muchas aplicaciones, una de las cuales era la fusión de metales. [14] En 1808, Davy, que desconocía el trabajo de Petrov, redescubrió el arco eléctrico continuo. [10] [11] En 1881-82, los inventores Nikolai Benardos (ruso) y Stanisław Olszewski (polaco) [15] crearon el primer método de soldadura por arco eléctrico conocido como soldadura por arco de carbono utilizando electrodos de carbono. Los avances en la soldadura por arco continuaron con la invención de los electrodos metálicos a finales del siglo XIX por parte de un ruso, Nikolai Slavyanov (1888), y un estadounidense, CL Coffin (1890). Alrededor de 1900, AP Strohmenger lanzó un electrodo metálico revestido en Gran Bretaña , que proporcionaba un arco más estable. En 1905, el científico ruso Vladimir Mitkevich propuso utilizar un arco eléctrico trifásico para soldar. La soldadura por corriente alterna fue inventada por CJ Holslag en 1919, pero no se hizo popular hasta una década después. [16]

La soldadura por resistencia también se desarrolló durante las últimas décadas del siglo XIX, con las primeras patentes de Elihu Thomson en 1885, quien produjo más avances durante los siguientes 15 años. La soldadura por termita se inventó en 1893, y en esa época otro proceso, la soldadura oxicorte , se estableció bien. El acetileno fue descubierto en 1836 por Edmund Davy , pero su uso no fue práctico en soldadura hasta aproximadamente 1900, cuando se desarrolló un soplete adecuado. [17] Al principio, la soldadura oxicorte fue uno de los métodos de soldadura más populares debido a su portabilidad y costo relativamente bajo. Sin embargo, a medida que avanzaba el siglo XX, cayó en desgracia para aplicaciones industriales. Fue reemplazada en gran medida por la soldadura por arco, a medida que se hicieron avances en los recubrimientos de metal (conocidos como fundente ). [18] El fundente que cubre el electrodo protege principalmente el material base de las impurezas, pero también estabiliza el arco y puede agregar componentes de aleación al metal de soldadura. [19]

.jpg/440px-Maurzyce_2009_(0).jpg)

La Primera Guerra Mundial provocó un gran aumento en el uso de la soldadura, y las distintas potencias militares intentaron determinar cuál de los nuevos procesos de soldadura sería el mejor. Los británicos utilizaron principalmente la soldadura por arco, llegando incluso a construir un barco, el "Fullagar", con un casco totalmente soldado. [20] [21] : 142 La soldadura por arco también se aplicó por primera vez a los aviones durante la guerra, ya que algunos fuselajes de aviones alemanes se construyeron utilizando este proceso. [22] También es digno de mención el primer puente de carretera soldado del mundo, el puente Maurzyce en Polonia (1928). [23]

Durante la década de 1920, se realizaron avances significativos en la tecnología de soldadura, incluida la introducción de la soldadura automática en 1920, en la que el alambre de electrodo se alimentaba de forma continua. El gas de protección se convirtió en un tema que recibió mucha atención, ya que los científicos intentaron proteger las soldaduras de los efectos del oxígeno y el nitrógeno en la atmósfera. La porosidad y la fragilidad fueron los problemas principales, y las soluciones que se desarrollaron incluyeron el uso de hidrógeno , argón y helio como atmósferas de soldadura. [24] Durante la década siguiente, otros avances permitieron la soldadura de metales reactivos como el aluminio y el magnesio . Esto, junto con los desarrollos en soldadura automática, corriente alterna y fundentes, alimentó una importante expansión de la soldadura por arco durante la década de 1930 y luego durante la Segunda Guerra Mundial. [25] En 1930, se lanzó el primer buque mercante totalmente soldado, el M/S Carolinian .

A mediados de siglo se inventaron muchos métodos de soldadura nuevos. En 1930, Kyle Taylor fue responsable del lanzamiento de la soldadura de pernos , que pronto se hizo popular en la construcción naval. La soldadura por arco sumergido se inventó el mismo año y sigue siendo popular en la actualidad. En 1932, un ruso, Konstantin Khrenov , finalmente implementó la primera soldadura por arco eléctrico bajo el agua. La soldadura por arco de tungsteno con gas , después de décadas de desarrollo, finalmente se perfeccionó en 1941, y la soldadura por arco metálico con gas siguió en 1948, lo que permitió una soldadura rápida de materiales no ferrosos pero requirió gases de protección costosos. La soldadura por arco metálico protegido se desarrolló durante la década de 1950, utilizando un electrodo consumible recubierto de fundente, y rápidamente se convirtió en el proceso de soldadura por arco metálico más popular. En 1957, debutó el proceso de soldadura por arco con núcleo de fundente, en el que el electrodo de alambre autoprotegido podía usarse con equipo automático, lo que resultó en velocidades de soldadura mucho mayores, y ese mismo año, Robert Gage inventó la soldadura por arco de plasma . La soldadura por electroescoria se introdujo en 1958, y fue seguida por su prima, la soldadura por electrogas , en 1961. [26] En 1953, el científico soviético NF Kazakov propuso el método de unión por difusión . [27]

Otros avances recientes en soldadura incluyen el avance de la soldadura por haz de electrones en 1958, que hizo posible la soldadura profunda y estrecha a través de la fuente de calor concentrada. Tras la invención del láser en 1960, la soldadura por haz de láser debutó varias décadas después, y ha demostrado ser especialmente útil en la soldadura automatizada de alta velocidad. La soldadura por pulsos magnéticos (MPW) se ha utilizado industrialmente desde 1967. La soldadura por fricción y agitación fue inventada en 1991 por Wayne Thomas en The Welding Institute (TWI, Reino Unido) y encontró aplicaciones de alta calidad en todo el mundo. [28] Todos estos cuatro nuevos procesos siguen siendo bastante caros debido al alto costo del equipo necesario, y esto ha limitado sus aplicaciones. [29]

Procesos

Soldadura a gas

El proceso de soldadura a gas más común es la soldadura oxicorte, [18] también conocida como soldadura oxiacetilénica. Es uno de los procesos de soldadura más antiguos y versátiles, pero en los últimos años ha perdido popularidad en aplicaciones industriales. Todavía se utiliza ampliamente para soldar tuberías y tubos, así como para trabajos de reparación. [18]

El equipo es relativamente económico y sencillo, y generalmente emplea la combustión de acetileno en oxígeno para producir una temperatura de llama de soldadura de aproximadamente 3100 °C (5600 °F). [18] La llama, al estar menos concentrada que un arco eléctrico, provoca un enfriamiento más lento de la soldadura, lo que puede generar mayores tensiones residuales y distorsión de la soldadura, aunque facilita la soldadura de aceros de alta aleación. Un proceso similar, generalmente llamado corte con oxicombustible, se utiliza para cortar metales. [18]

Soldadura por arco

Estos procesos utilizan una fuente de alimentación de soldadura para crear y mantener un arco eléctrico entre un electrodo y el material base para fundir metales en el punto de soldadura. Pueden utilizar corriente continua (CC) o corriente alterna (CA), y electrodos consumibles o no consumibles . La región de soldadura a veces está protegida por algún tipo de gas inerte o semiinerte , conocido como gas de protección, y a veces también se utiliza material de relleno. [30]

Procesos de soldadura por arco

Uno de los tipos más comunes de soldadura por arco es la soldadura por arco metálico protegido (SMAW); [31] también se conoce como soldadura por arco metálico manual (MMAW) o soldadura con electrodo revestido. Se utiliza corriente eléctrica para generar un arco entre el material base y la varilla de electrodo consumible, que está hecha de material de relleno (normalmente acero) y está cubierta con un fundente que protege el área de soldadura de la oxidación y la contaminación al producir gas de dióxido de carbono (CO 2 ) durante el proceso de soldadura. El núcleo del electrodo actúa en sí mismo como material de relleno, lo que hace innecesario un relleno separado. [31]

El proceso es versátil y se puede realizar con equipos relativamente económicos, lo que lo hace muy adecuado para trabajos de taller y trabajo de campo. [31] [32] Un operador puede llegar a ser razonablemente competente con una cantidad modesta de formación y puede alcanzar la maestría con la experiencia. Los tiempos de soldadura son bastante lentos, ya que los electrodos consumibles deben sustituirse con frecuencia y porque la escoria, el residuo del fundente, debe eliminarse después de la soldadura. [31] Además, el proceso se limita generalmente a la soldadura de materiales ferrosos, aunque los electrodos especiales han hecho posible la soldadura de hierro fundido , acero inoxidable, aluminio y otros metales. [32]

- Flujo de recubrimiento

- Vara

- Gas protector

- Fusión

- Metal base

- Metal de soldadura

- Escoria solidificada

La soldadura por arco metálico con gas (GMAW), también conocida como soldadura con gas inerte o MIG, es un proceso semiautomático o automático que utiliza un alambre continuo como electrodo y una mezcla de gas inerte o semiinerte para proteger la soldadura de la contaminación. Dado que el electrodo es continuo, las velocidades de soldadura son mayores para GMAW que para SMAW. [33]

Un proceso relacionado, la soldadura por arco con núcleo fundente (FCAW), utiliza un equipo similar pero utiliza un alambre que consiste en un electrodo de acero que rodea un material de relleno en polvo. Este alambre con núcleo es más caro que el alambre sólido estándar y puede generar humos y/o escoria, pero permite una velocidad de soldadura aún mayor y una mayor penetración del metal. [34]

La soldadura por arco de tungsteno con gas (GTAW), o soldadura por gas inerte de tungsteno (TIG), es un proceso de soldadura manual que utiliza un electrodo de tungsteno no consumible , una mezcla de gas inerte o semiinerte y un material de relleno separado. [35] Especialmente útil para soldar materiales delgados, este método se caracteriza por un arco estable y soldaduras de alta calidad, pero requiere una habilidad significativa del operador y solo se puede lograr a velocidades relativamente bajas. [35]

La GTAW se puede utilizar en casi todos los metales soldables, aunque se aplica con mayor frecuencia al acero inoxidable y a los metales ligeros. A menudo se utiliza cuando las soldaduras de calidad son extremadamente importantes, como en aplicaciones para bicicletas , aviones y barcos. [35] Un proceso relacionado, la soldadura por arco de plasma, también utiliza un electrodo de tungsteno pero utiliza gas de plasma para crear el arco. El arco está más concentrado que el arco GTAW, lo que hace que el control transversal sea más crítico y, por lo tanto, generalmente restringe la técnica a un proceso mecanizado. Debido a su corriente estable, el método se puede utilizar en una gama más amplia de espesores de material que el proceso GTAW y es mucho más rápido. Se puede aplicar a todos los mismos materiales que la GTAW excepto al magnesio, y la soldadura automatizada de acero inoxidable es una aplicación importante del proceso. Una variación del proceso es el corte por plasma , un proceso de corte de acero eficiente. [36]

La soldadura por arco sumergido (SAW) es un método de soldadura de alta productividad en el que el arco se enciende debajo de una capa de fundente que lo cubre. Esto aumenta la calidad del arco, ya que los contaminantes en la atmósfera son bloqueados por el fundente. La escoria que se forma en la soldadura generalmente se desprende por sí sola y, combinada con el uso de una alimentación de alambre continua, la tasa de deposición de la soldadura es alta. Las condiciones de trabajo mejoran mucho con respecto a otros procesos de soldadura por arco, ya que el fundente oculta el arco y casi no se produce humo. El proceso se usa comúnmente en la industria, especialmente para productos grandes y en la fabricación de recipientes a presión soldados. [37] Otros procesos de soldadura por arco incluyen la soldadura de hidrógeno atómico , la soldadura por electroescoria (ESW), la soldadura por electrogas y la soldadura por arco de pernos . [38] La ESW es un proceso de soldadura de una sola pasada altamente productivo para materiales más gruesos entre 1 pulgada (25 mm) y 12 pulgadas (300 mm) en posición vertical o casi vertical.

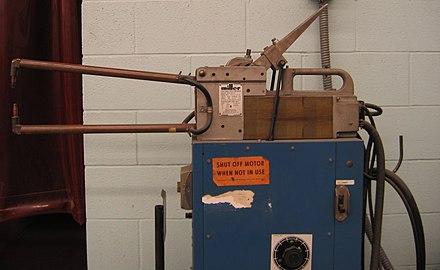

Fuentes de alimentación para soldadura por arco

Para suministrar la energía eléctrica necesaria para los procesos de soldadura por arco, se puede utilizar una variedad de fuentes de alimentación diferentes. Las fuentes de alimentación de soldadura más comunes son las fuentes de alimentación de corriente constante y las fuentes de alimentación de voltaje constante . En la soldadura por arco, la longitud del arco está directamente relacionada con el voltaje, y la cantidad de entrada de calor está relacionada con la corriente. Las fuentes de alimentación de corriente constante se utilizan con mayor frecuencia para procesos de soldadura manuales, como la soldadura por arco de tungsteno con gas y la soldadura por arco de metal protegido, porque mantienen una corriente relativamente constante incluso cuando varía el voltaje. Esto es importante porque en la soldadura manual, puede ser difícil mantener el electrodo perfectamente estable y, como resultado, la longitud del arco y, por lo tanto, el voltaje tienden a fluctuar. Las fuentes de alimentación de voltaje constante mantienen el voltaje constante y varían la corriente y, como resultado, se utilizan con mayor frecuencia para procesos de soldadura automatizados, como la soldadura por arco de metal con gas, la soldadura por arco con núcleo fundente y la soldadura por arco sumergido. En estos procesos, la longitud del arco se mantiene constante, ya que cualquier fluctuación en la distancia entre el alambre y el material base se rectifica rápidamente con un gran cambio en la corriente. Por ejemplo, si el cable y el material base se acercan demasiado, la corriente aumentará rápidamente, lo que a su vez hace que el calor aumente y la punta del cable se derrita, volviendo a su distancia de separación original. [39]

El tipo de corriente utilizada juega un papel importante en la soldadura por arco. Los procesos con electrodos consumibles, como la soldadura por arco metálico protegido y la soldadura por arco metálico con gas, generalmente utilizan corriente continua, pero el electrodo puede cargarse positiva o negativamente. En la soldadura, el ánodo cargado positivamente tendrá una mayor concentración de calor y, como resultado, cambiar la polaridad del electrodo afecta las propiedades de la soldadura. Si el electrodo está cargado positivamente, el metal base estará más caliente, lo que aumenta la penetración de la soldadura y la velocidad de la misma. Alternativamente, un electrodo cargado negativamente da como resultado soldaduras más superficiales. [40] Los procesos con electrodos no consumibles, como la soldadura por arco de tungsteno con gas, pueden utilizar cualquier tipo de corriente continua, así como corriente alterna. Sin embargo, con la corriente continua, debido a que el electrodo solo crea el arco y no proporciona material de relleno, un electrodo cargado positivamente causa soldaduras superficiales, mientras que un electrodo cargado negativamente hace soldaduras más profundas. [41] La corriente alterna se mueve rápidamente entre estos dos, lo que da como resultado soldaduras de penetración media. Una desventaja de la CA, el hecho de que el arco debe volver a encenderse después de cada cruce por cero, se ha abordado con la invención de unidades de potencia especiales que producen un patrón de onda cuadrada en lugar de la onda sinusoidal normal , lo que hace posible cruces por cero rápidos y minimiza los efectos del problema. [42]

Soldadura por resistencia

La soldadura por resistencia implica la generación de calor al pasar corriente a través de la resistencia causada por el contacto entre dos o más superficies metálicas. Se forman pequeños charcos de metal fundido en el área de soldadura a medida que pasa una corriente alta (1000–100 000 A ) a través del metal. [43] En general, los métodos de soldadura por resistencia son eficientes y causan poca contaminación, pero sus aplicaciones son algo limitadas y el costo del equipo puede ser alto. [43]

La soldadura por puntos es un método popular de soldadura por resistencia que se utiliza para unir láminas de metal superpuestas de hasta 3 mm de espesor. [43] Se utilizan dos electrodos simultáneamente para sujetar las láminas de metal y pasar corriente a través de ellas. Las ventajas de este método incluyen un uso eficiente de la energía , una deformación limitada de la pieza de trabajo, altas tasas de producción, una automatización sencilla y la ausencia de materiales de relleno necesarios. La resistencia de la soldadura es significativamente menor que con otros métodos de soldadura, lo que hace que el proceso sea adecuado solo para ciertas aplicaciones. Se utiliza ampliamente en la industria automotriz: los automóviles comunes pueden tener varios miles de soldaduras por puntos realizadas por robots industriales . Se puede utilizar un proceso especializado llamado soldadura por disparo para soldar por puntos el acero inoxidable. [43]

Al igual que la soldadura por puntos, la soldadura por costura se basa en dos electrodos para aplicar presión y corriente para unir láminas de metal. Sin embargo, en lugar de electrodos puntiagudos, los electrodos en forma de rueda ruedan y a menudo alimentan la pieza de trabajo, lo que hace posible realizar soldaduras continuas largas. En el pasado, este proceso se utilizó en la fabricación de latas de bebidas, pero ahora sus usos son más limitados. [43] Otros métodos de soldadura por resistencia incluyen la soldadura a tope , [44] la soldadura por destello , la soldadura por proyección y la soldadura por recalcado . [43]

Soldadura por haz de energía

Los métodos de soldadura por haz de energía, a saber, la soldadura por haz láser y la soldadura por haz de electrones , son procesos relativamente nuevos que se han vuelto bastante populares en aplicaciones de alta producción. Los dos procesos son bastante similares, y difieren más notablemente en su fuente de energía. La soldadura por haz láser emplea un haz láser altamente enfocado, mientras que la soldadura por haz de electrones se realiza en el vacío y utiliza un haz de electrones. Ambos tienen una densidad de energía muy alta, lo que hace posible la penetración profunda de la soldadura y minimiza el tamaño del área de soldadura. Ambos procesos son extremadamente rápidos y se automatizan fácilmente, lo que los hace altamente productivos. Las principales desventajas son sus costos de equipo muy altos (aunque están disminuyendo) y una susceptibilidad al agrietamiento térmico. Los desarrollos en esta área incluyen la soldadura híbrida láser , que utiliza principios tanto de la soldadura por haz láser como de la soldadura por arco para obtener propiedades de soldadura aún mejores, el revestimiento láser y la soldadura por rayos X. [45 ]

Soldadura de estado sólido

Al igual que la soldadura por forja (el primer proceso de soldadura descubierto), algunos métodos de soldadura modernos no implican la fusión de los materiales que se unen. Uno de los más populares, la soldadura ultrasónica , se utiliza para conectar láminas delgadas o cables hechos de metal o termoplástico al vibrarlos a alta frecuencia y bajo alta presión. [47] El equipo y los métodos involucrados son similares a los de la soldadura por resistencia, pero en lugar de corriente eléctrica, la vibración proporciona entrada de energía. Al soldar metales, las vibraciones se introducen horizontalmente y los materiales no se funden; con plásticos, que deberían tener temperaturas de fusión similares, verticalmente. La soldadura ultrasónica se utiliza comúnmente para hacer conexiones eléctricas de aluminio o cobre, y también es un proceso de soldadura de polímeros muy común. [47]

Otro proceso común, la soldadura por explosión , implica la unión de materiales presionándolos juntos bajo una presión extremadamente alta. La energía del impacto plastifica los materiales, formando una soldadura, aunque solo se genera una cantidad limitada de calor. El proceso se utiliza comúnmente para soldar materiales diferentes, incluida la unión de aluminio con acero al carbono en cascos de barcos y acero inoxidable o titanio con acero al carbono en recipientes a presión petroquímicos. [47]

Otros procesos de soldadura de estado sólido incluyen la soldadura por fricción (incluida la soldadura por fricción y agitación y la soldadura por puntos por fricción y agitación ), [48] la soldadura por pulsos magnéticos , [49] la soldadura por coextrusión, la soldadura en frío , la unión por difusión , la soldadura exotérmica , la soldadura de alta frecuencia , la soldadura por presión caliente, la soldadura por inducción y la unión por laminación . [47]

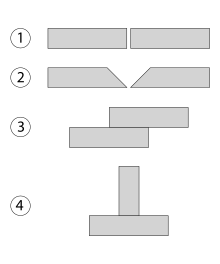

Geometría

- Junta a tope cuadrada

- Unión a tope en V

- Junta de solape

- Junta en T

Las soldaduras se pueden preparar geométricamente de muchas formas diferentes. Los cinco tipos básicos de juntas soldadas son la junta a tope, la junta traslapada, la junta de esquina, la junta de borde y la junta en T (una variante de esta última es la junta cruciforme ). También existen otras variaciones; por ejemplo, las juntas de preparación en doble V se caracterizan por las dos piezas de material que se estrechan hacia un único punto central a la mitad de su altura. Las juntas de preparación en U simple y doble U también son bastante comunes: en lugar de tener bordes rectos como las juntas de preparación en V simple y doble V, son curvas, formando la forma de una U. Las juntas traslapadas también suelen tener más de dos piezas de espesor; dependiendo del proceso utilizado y del espesor del material, muchas piezas se pueden soldar juntas en una geometría de junta traslapada. [50]

Muchos procesos de soldadura requieren el uso de un diseño de junta particular; por ejemplo, la soldadura por puntos de resistencia, la soldadura por haz láser y la soldadura por haz de electrones se realizan con mayor frecuencia en juntas traslapadas. Otros métodos de soldadura, como la soldadura por arco metálico protegido, son extremadamente versátiles y pueden soldar prácticamente cualquier tipo de junta. Algunos procesos también se pueden utilizar para realizar soldaduras de múltiples pasadas, en las que se deja enfriar una soldadura y luego se realiza otra soldadura sobre ella. Esto permite la soldadura de secciones gruesas dispuestas en una junta de preparación de una sola V, por ejemplo. [51]

Después de la soldadura, se pueden identificar varias regiones distintas en el área de soldadura. La soldadura en sí se denomina zona de fusión; más específicamente, es donde se colocó el metal de relleno durante el proceso de soldadura. Las propiedades de la zona de fusión dependen principalmente del metal de relleno utilizado y su compatibilidad con los materiales de base. Está rodeada por la zona afectada por el calor , el área cuya microestructura y propiedades fueron alteradas por la soldadura. Estas propiedades dependen del comportamiento del material de base cuando se somete al calor. El metal en esta área suele ser más débil que el material de base y la zona de fusión, y también es donde se encuentran las tensiones residuales. [52]

Calidad

Muchos factores distintos influyen en la resistencia de las soldaduras y el material que las rodea, incluido el método de soldadura, la cantidad y concentración de energía aplicada, la soldabilidad del material base, el material de relleno y el material fundente, el diseño de la unión y las interacciones entre todos estos factores. [53]

Por ejemplo, el factor de la posición de soldadura influye en la calidad de la soldadura, por lo que los códigos y especificaciones de soldadura pueden requerir pruebas (tanto de los procedimientos de soldadura como de los soldadores) utilizando posiciones de soldadura específicas: 1G (plana), 2G (horizontal), 3G (vertical), 4G (arriba), 5G (tubería fija horizontal) o 6G (tubería fija inclinada).

Para comprobar la calidad de una soldadura, se utilizan comúnmente métodos de prueba destructivos o no destructivos para verificar que las soldaduras estén libres de defectos, tengan niveles aceptables de tensiones residuales y distorsión, y tengan propiedades aceptables de zona afectada por el calor (ZAT). Los tipos de defectos de soldadura incluyen grietas, distorsión, inclusiones de gas (porosidad), inclusiones no metálicas, falta de fusión, penetración incompleta, desgarro laminar y socavación.

La industria metalúrgica ha instituido códigos y especificaciones para guiar a los soldadores , inspectores de soldaduras , ingenieros , gerentes y propietarios en la técnica de soldadura adecuada, el diseño de soldaduras, cómo juzgar la calidad de la especificación del procedimiento de soldadura, cómo juzgar la habilidad de la persona que realiza la soldadura y cómo asegurar la calidad de un trabajo de soldadura. [53] Métodos como la inspección visual , la radiografía , las pruebas ultrasónicas , la ultrasónica de matriz en fase , la inspección con líquidos penetrantes , la inspección de partículas magnéticas o la tomografía computarizada industrial pueden ayudar con la detección y el análisis de ciertos defectos.

Zona afectada por el calor

La zona afectada por el calor (ZAT) es un anillo que rodea la soldadura en el que la temperatura del proceso de soldadura, combinada con las tensiones del calentamiento y enfriamiento desiguales, altera las propiedades de tratamiento térmico de la aleación. Los efectos de la soldadura sobre el material que rodea la soldadura pueden ser perjudiciales: según los materiales utilizados y el aporte de calor del proceso de soldadura utilizado, la ZAT puede tener un tamaño y una resistencia variables. La difusividad térmica del material base desempeña un papel importante: si la difusividad es alta, la velocidad de enfriamiento del material es alta y la ZAT es relativamente pequeña. Por el contrario, una difusividad baja conduce a un enfriamiento más lento y a una ZAT más grande. La cantidad de calor inyectado por el proceso de soldadura también desempeña un papel importante, ya que los procesos como la soldadura oxiacetilénica tienen un aporte de calor no concentrado y aumentan el tamaño de la ZAT. Los procesos como la soldadura con haz láser proporcionan una cantidad de calor muy concentrada y limitada, lo que da como resultado una ZAT pequeña. La soldadura por arco se encuentra entre estos dos extremos, y los procesos individuales varían un poco en el aporte de calor. [54] [55] Para calcular el aporte de calor para los procedimientos de soldadura por arco, se puede utilizar la siguiente fórmula:

donde Q = entrada de calor ( kJ /mm), V = voltaje ( V ), I = corriente (A) y S = velocidad de soldadura (mm/min). La eficiencia depende del proceso de soldadura utilizado, con soldadura por arco metálico protegido que tiene un valor de 0,75, soldadura por arco metálico con gas y soldadura por arco sumergido, 0,9, y soldadura por arco de tungsteno con gas, 0,8. [56] Los métodos para aliviar las tensiones y la fragilidad creadas en la ZAT incluyen el alivio de tensiones y el templado . [57]

Un defecto importante relacionado con la ZAT sería el agrietamiento en los dedos, debido a la rápida expansión (calentamiento) y contracción (enfriamiento), el material puede no tener la capacidad de soportar la tensión y podría causar agrietamiento, un método para controlar estas tensiones sería controlar la velocidad de calentamiento y enfriamiento, como el precalentamiento y el poscalentamiento [58].

Prolongación de la vida útil con métodos de postratamiento

La durabilidad y la vida útil de las estructuras de acero soldadas cargadas dinámicamente están determinadas en muchos casos por las soldaduras, en particular las transiciones de soldadura. Mediante el tratamiento selectivo de las transiciones mediante rectificado (corte abrasivo) , granallado , tratamiento de impacto de alta frecuencia , tratamiento de impacto ultrasónico , etc., la durabilidad de muchos diseños aumenta significativamente.

Metalurgia

La mayoría de los sólidos utilizados son materiales de ingeniería que consisten en sólidos cristalinos en los que los átomos o iones están dispuestos en un patrón geométrico repetitivo conocido como estructura reticular . La única excepción es el material que está hecho de vidrio, que es una combinación de un líquido superenfriado y polímeros, que son agregados de moléculas orgánicas grandes. [59]

La cohesión de los sólidos cristalinos se obtiene mediante un enlace metálico o químico que se forma entre los átomos constituyentes. Los enlaces químicos se pueden agrupar en dos tipos que consisten en iónicos y covalentes . Para formar un enlace iónico, un electrón de valencia o de enlace se separa de un átomo y se une a otro átomo para formar iones con carga opuesta . El enlace en posición estática es cuando los iones ocupan una posición de equilibrio donde la fuerza resultante entre ellos es cero. Cuando los iones se ejercen en fuerza de tensión , el espaciamiento interiónico aumenta creando una fuerza de atracción electrostática, mientras que una fuerza de repulsión bajo fuerza de compresión entre los núcleos atómicos es dominante. [59]

El enlace covalente se produce cuando uno de los átomos constituyentes pierde uno o más electrones y el otro átomo los gana, lo que da lugar a una nube de electrones que comparte toda la molécula. Tanto en el enlace iónico como en el covalente, la ubicación de los iones y los electrones está limitada entre sí, lo que da lugar a que el enlace sea característicamente frágil . [59]

El enlace metálico se puede clasificar como un tipo de enlace covalente en el que los átomos constituyentes son del mismo tipo y no se combinan entre sí para formar un enlace químico. Los átomos perderán uno o más electrones formando una matriz de iones positivos. Estos electrones son compartidos por la red, lo que hace que el grupo de electrones sea móvil, ya que los electrones son libres de moverse al igual que los iones. Por esto, le da a los metales su conductividad térmica y eléctrica relativamente alta, además de ser característicamente dúctiles . [59]

Tres de las estructuras de red cristalina más utilizadas en los metales son la cúbica centrada en el cuerpo , la cúbica centrada en las caras y la hexagonal compacta . El acero ferrítico tiene una estructura cúbica centrada en el cuerpo y el acero austenítico , los metales no ferrosos como el aluminio , el cobre y el níquel tienen la estructura cúbica centrada en las caras. [59]

La ductilidad es un factor importante para garantizar la integridad de las estructuras, ya que les permite soportar concentraciones de tensión local sin fracturarse. Además, se requiere que las estructuras tengan una resistencia aceptable, que está relacionada con la resistencia a la fluencia de un material . En general, a medida que aumenta la resistencia a la fluencia de un material, se produce una reducción correspondiente en la tenacidad a la fractura . [59]

Una reducción en la tenacidad a la fractura también puede atribuirse al efecto de fragilización de las impurezas, o para metales cúbicos centrados en el cuerpo, a una reducción en la temperatura. Los metales y en particular los aceros tienen un rango de temperatura de transición donde por encima de este rango el metal tiene una ductilidad de entalla aceptable mientras que por debajo de este rango el material se vuelve frágil. Dentro del rango, el comportamiento de los materiales es impredecible. La reducción en la tenacidad a la fractura está acompañada por un cambio en la apariencia de la fractura. Cuando está por encima de la transición, la fractura se debe principalmente a la coalescencia de micro-huecos, lo que hace que la fractura parezca fibrosa . Cuando la temperatura cae, la fractura mostrará signos de facetas de clivaje. Estas dos apariencias son visibles a simple vista. La fractura frágil en placas de acero puede aparecer como marcas de chevron bajo el microscopio . Estas crestas en forma de flecha en la superficie de la grieta apuntan hacia el origen de la fractura. [59]

La tenacidad a la fractura se mide utilizando una muestra rectangular entallada y previamente agrietada, cuyas dimensiones se especifican en normas, por ejemplo, ASTM E23. Existen otros medios para estimar o medir la tenacidad a la fractura mediante los siguientes: la prueba de impacto Charpy según ASTM A370; la prueba de desplazamiento de la apertura de la punta de la grieta (CTOD) según BS 7448-1; la prueba integral J según ASTM E1820; la prueba de caída de peso Pellini según ASTM E208. [59]

Condiciones inusuales

Aunque muchas aplicaciones de soldadura se realizan en entornos controlados, como fábricas y talleres de reparación, algunos procesos de soldadura se utilizan comúnmente en una amplia variedad de condiciones, como al aire libre, bajo el agua y en el vacío (como el espacio). En aplicaciones al aire libre, como la construcción y las reparaciones al aire libre, la soldadura por arco metálico protegido es el proceso más común. Los procesos que emplean gases inertes para proteger la soldadura no se pueden utilizar fácilmente en tales situaciones, porque los movimientos atmosféricos impredecibles pueden dar lugar a una soldadura defectuosa. La soldadura por arco metálico protegido también se utiliza a menudo en la soldadura submarina en la construcción y reparación de barcos, plataformas marinas y tuberías, pero otras, como la soldadura por arco con núcleo fundente y la soldadura por arco de tungsteno con gas, también son comunes. La soldadura en el espacio también es posible: la intentaron por primera vez en 1969 los cosmonautas rusos durante la misión Soyuz 6 , cuando realizaron experimentos para probar la soldadura por arco metálico protegido, la soldadura por arco de plasma y la soldadura por haz de electrones en un entorno despresurizado. En las décadas siguientes se realizaron más pruebas de estos métodos y, en la actualidad, los investigadores siguen desarrollando métodos para utilizar otros procesos de soldadura en el espacio, como la soldadura por haz láser, la soldadura por resistencia y la soldadura por fricción. Los avances en estas áreas pueden ser útiles para futuros proyectos similares a la construcción de la Estación Espacial Internacional , que podría basarse en la soldadura para unir en el espacio las piezas que se fabricaron en la Tierra. [60]

Cuestiones de seguridad

![[icono]](http://upload.wikimedia.org/wikipedia/commons/thumb/1/1c/Wiki_letter_w_cropped.svg/20px-Wiki_letter_w_cropped.svg.png) | Esta sección necesita ser ampliada con: extractor/extracción de humos de soldadura y riesgos para la salud de la soldadura. Puedes ayudar agregando más información. ( Mayo de 2023 ) |

La soldadura puede ser peligrosa y nociva para la salud si no se toman las precauciones adecuadas. Sin embargo, el uso de nuevas tecnologías y la protección adecuada reducen en gran medida los riesgos de lesiones y muerte asociados con la soldadura. [61]

Dado que muchos procedimientos de soldadura comunes implican un arco eléctrico abierto o una llama, el riesgo de quemaduras e incendios es significativo; por eso se clasifica como un proceso de trabajo en caliente . Para evitar lesiones, los soldadores usan equipo de protección personal en forma de guantes de cuero gruesos y chaquetas protectoras de manga larga para evitar la exposición al calor extremo y las llamas. No se debe usar ropa sintética como el poliéster, ya que puede quemar y causar lesiones. [62] Además, el brillo del área de soldadura conduce a una afección llamada ojo de arco o quemaduras por destello en la que la luz ultravioleta causa inflamación de la córnea y puede quemar las retinas de los ojos. Se usan gafas y cascos de soldadura con placas frontales oscuras que filtran los rayos UV para evitar esta exposición. [63] Desde la década de 2000, algunos cascos han incluido una placa frontal que se oscurece instantáneamente al exponerse a la intensa luz ultravioleta. Para proteger a los transeúntes, el área de soldadura a menudo está rodeada de cortinas de soldadura translúcidas. Estas cortinas, hechas de una película de plástico de cloruro de polivinilo , protegen a las personas fuera del área de soldadura de la luz ultravioleta del arco eléctrico, pero no pueden reemplazar el filtro de vidrio utilizado en los cascos. [64] Dependiendo del tipo de material, las variedades de soldadura y otros factores, la soldadura puede producir más de 100 dB(A) de ruido. [65] La exposición prolongada o continua a decibeles más altos puede provocar pérdida de audición inducida por ruido . [66]

.jpg/440px-Chamber_for_Welding_Fumes_(8743403735).jpg)

Los soldadores suelen estar expuestos a gases peligrosos y partículas en suspensión . Los procesos como la soldadura por arco con núcleo fundente y la soldadura por arco metálico protegido producen humo que contiene partículas de varios tipos de óxidos . El tamaño de las partículas en cuestión tiende a influir en la toxicidad de los humos, y las partículas más pequeñas presentan un mayor peligro. Esto se debe a que las partículas más pequeñas tienen la capacidad de atravesar la barrera hematoencefálica . Los humos y gases, como el dióxido de carbono, el ozono y los humos que contienen metales pesados , pueden ser peligrosos para los soldadores que carecen de la ventilación y la formación adecuadas. [67] La exposición a los humos de soldadura de manganeso , por ejemplo, incluso a niveles bajos (<0,2 mg/m3 ) , puede provocar problemas neurológicos o daños en los pulmones, el hígado, los riñones o el sistema nervioso central. [68] Las nanopartículas pueden quedar atrapadas en los macrófagos alveolares de los pulmones e inducir fibrosis pulmonar. [69] El uso de gases comprimidos y llamas en muchos procesos de soldadura plantea un riesgo de explosión e incendio. Algunas precauciones comunes incluyen limitar la cantidad de oxígeno en el aire y mantener los materiales combustibles lejos del lugar de trabajo. [67]

Costos y tendencias

Como proceso industrial, el costo de la soldadura juega un papel crucial en las decisiones de fabricación. Muchas variables diferentes afectan el costo total, incluido el costo del equipo, el costo de la mano de obra, el costo del material y el costo de la energía . [70] Dependiendo del proceso, el costo del equipo puede variar, desde económico para métodos como la soldadura por arco metálico protegido y la soldadura con oxicorte , hasta extremadamente caro para métodos como la soldadura por haz láser y la soldadura por haz de electrones. Debido a su alto costo, solo se utilizan en operaciones de alta producción. De manera similar, debido a que la automatización y los robots aumentan los costos del equipo, solo se implementan cuando es necesaria una alta producción. El costo de la mano de obra depende de la tasa de deposición (la tasa de soldadura), el salario por hora y el tiempo total de operación, incluido el tiempo dedicado a ajustar, soldar y manipular la pieza. El costo de los materiales incluye el costo del material base y de relleno, y el costo de los gases de protección. Finalmente, el costo de la energía depende del tiempo del arco y la demanda de potencia de soldadura. [70]

En el caso de los métodos de soldadura manuales, los costes de mano de obra suelen representar la gran mayoría del coste total. Por ello, muchas medidas de ahorro de costes se centran en minimizar el tiempo de operación. Para ello, se pueden seleccionar procedimientos de soldadura con altas tasas de deposición y se pueden ajustar los parámetros de soldadura para aumentar la velocidad de soldadura. A menudo se implementan la mecanización y la automatización para reducir los costes de mano de obra, pero esto suele aumentar el coste del equipo y crea un tiempo de preparación adicional. Los costes de material tienden a aumentar cuando se necesitan propiedades especiales y los costes de energía normalmente no suponen más de un cierto porcentaje del coste total de la soldadura. [70]

En los últimos años, con el fin de minimizar los costos laborales en la fabricación de alta producción, la soldadura industrial se ha vuelto cada vez más automatizada, más notablemente con el uso de robots en la soldadura por puntos de resistencia (especialmente en la industria automotriz) y en la soldadura por arco. En la soldadura robótica, los dispositivos mecanizados sostienen el material y realizan la soldadura [71] y al principio, la soldadura por puntos era su aplicación más común, pero la soldadura por arco robótica aumenta en popularidad a medida que avanza la tecnología. Otras áreas clave de investigación y desarrollo incluyen la soldadura de materiales diferentes (como acero y aluminio, por ejemplo) y nuevos procesos de soldadura, como la fricción-agitación, el pulso magnético, la costura de calor conductivo y la soldadura híbrida láser. Además, se desea avanzar en hacer que métodos más especializados como la soldadura por haz láser sean prácticos para más aplicaciones, como en las industrias aeroespacial y automotriz. Los investigadores también esperan comprender mejor las propiedades a menudo impredecibles de las soldaduras, especialmente la microestructura, las tensiones residuales y la tendencia de una soldadura a agrietarse o deformarse. [72]

La tendencia de acelerar la velocidad a la que se realizan las soldaduras en la industria de la construcción de acero entraña un riesgo para la integridad de la conexión. Sin una fusión adecuada con los materiales de base proporcionada por un tiempo de arco suficiente en la soldadura, un inspector de proyectos no puede asegurar el diámetro efectivo de la soldadura en charco, por lo tanto, no puede garantizar las capacidades de carga publicadas a menos que presencie la instalación real. [73] Este método de soldadura en charco es común en los Estados Unidos y Canadá para unir láminas de acero a vigas de barras y miembros de acero estructural . Las agencias regionales son responsables de garantizar la instalación adecuada de la soldadura en charco en los sitios de construcción de acero. Actualmente, no existe un estándar o procedimiento de soldadura que pueda garantizar la capacidad de sujeción publicada de cualquier conexión no presenciada, pero esto está bajo revisión por la American Welding Society .

Soldadura de vidrio y plástico

Los vidrios y ciertos tipos de plásticos son materiales que se suelen soldar. A diferencia de los metales, que tienen un punto de fusión específico , los vidrios y los plásticos tienen un rango de fusión, llamado transición vítrea . Al calentar el material sólido más allá de la temperatura de transición vítrea (T g ) en este rango, generalmente se volverá más suave y más flexible. Cuando cruza a través del rango, por encima de la temperatura de fusión del vidrio (T m ), se convertirá en un líquido muy espeso, lento y viscoso, que disminuye lentamente en viscosidad a medida que aumenta la temperatura. Por lo general, este líquido viscoso tendrá muy poca tensión superficial en comparación con los metales, adquiriendo una consistencia pegajosa, similar a la miel , por lo que la soldadura generalmente se puede realizar simplemente presionando dos superficies fundidas juntas. Los dos líquidos generalmente se mezclarán y se unirán al primer contacto. Al enfriarse a través de la transición vítrea, la pieza soldada se solidificará como una pieza sólida de material amorfo .

Soldadura de vidrio

La soldadura de vidrio es una práctica común durante el soplado de vidrio. Se utiliza muy a menudo en la construcción de iluminación, letreros de neón , tubos de flash , equipo científico y la fabricación de platos y otros artículos de vidrio. También se utiliza durante la fundición de vidrio para unir las mitades de los moldes de vidrio, haciendo artículos como botellas y frascos. La soldadura de vidrio se logra calentando el vidrio a través de la transición vítrea, convirtiéndolo en una masa líquida espesa y moldeable. El calentamiento generalmente se realiza con un soplete de gas u oxi-gas, o un horno, porque las temperaturas para fundir el vidrio suelen ser bastante altas. Esta temperatura puede variar, dependiendo del tipo de vidrio. Por ejemplo, el vidrio de plomo se convierte en un líquido soldable a alrededor de 1,600 °F (870 °C), y se puede soldar con un simple soplete de propano. Por otro lado, el vidrio de cuarzo ( sílice fundida ) debe calentarse a más de 3,000 °F (1,650 °C), pero pierde rápidamente su viscosidad y formabilidad si se sobrecalienta, por lo que se debe utilizar un soplete de oxihidrógeno . A veces se puede unir un tubo al vidrio, lo que permite soplarlo en diversas formas, como bulbos, botellas o tubos. Cuando se presionan dos piezas de vidrio líquido juntas, normalmente se soldan muy fácilmente. Soldar un asa a una jarra normalmente se puede hacer con relativa facilidad. Sin embargo, cuando se suelda un tubo a otro tubo, se utiliza una combinación de soplado y succión, y presión y tracción para asegurar un buen sellado, dar forma al vidrio y evitar que la tensión superficial cierre el tubo sobre sí mismo. A veces se puede utilizar una varilla de relleno, pero normalmente no.

Debido a que el vidrio es muy frágil en su estado sólido, suele ser propenso a agrietarse al calentarse y enfriarse, especialmente si el calentamiento y el enfriamiento son desiguales. Esto se debe a que la fragilidad del vidrio no permite una expansión térmica desigual . El vidrio que ha sido soldado generalmente necesitará enfriarse muy lentamente y de manera uniforme a través de la transición vítrea, en un proceso llamado recocido , para aliviar cualquier tensión interna creada por un gradiente de temperatura .

Existen muchos tipos de vidrio y lo más común es soldar utilizando los mismos tipos. Los distintos vidrios suelen tener diferentes índices de expansión térmica, lo que puede provocar que se agrieten al enfriarse cuando se contraen de forma diferente. Por ejemplo, el cuarzo tiene una expansión térmica muy baja, mientras que el vidrio sódico-cálcico tiene una expansión térmica muy alta. Al soldar distintos vidrios entre sí, suele ser importante que sus coeficientes de expansión térmica coincidan lo más posible para garantizar que no se produzcan grietas. Además, algunos vidrios simplemente no se mezclan con otros, por lo que puede que no sea posible soldar entre determinados tipos.

El vidrio también se puede soldar a metales y cerámicas, aunque con los metales el proceso suele ser más de adhesión a la superficie del metal en lugar de una mezcla de los dos materiales. Sin embargo, ciertos vidrios normalmente se unirán solo a ciertos metales. Por ejemplo, el vidrio de plomo se une fácilmente al cobre o al molibdeno , pero no al aluminio. Los electrodos de tungsteno se utilizan a menudo en iluminación, pero no se unen al vidrio de cuarzo, por lo que el tungsteno a menudo se humedece con vidrio de borosilicato fundido , que se une tanto al tungsteno como al cuarzo. Sin embargo, se debe tener cuidado para garantizar que todos los materiales tengan coeficientes similares de expansión térmica para evitar el agrietamiento tanto cuando el objeto se enfría como cuando se calienta nuevamente. A menudo se utilizan aleaciones especiales para este propósito, lo que garantiza que los coeficientes de expansión coincidan, y a veces se pueden aplicar recubrimientos metálicos delgados a un metal para crear una buena unión con el vidrio. [74] [75] [ verificación fallida ]

Soldadura de plástico

Los plásticos se dividen generalmente en dos categorías, que son "termoestables" y "termoplásticos". Un termoestable es un plástico en el que una reacción química fija los enlaces moleculares después de formarse primero el plástico, y luego los enlaces no se pueden romper nuevamente sin degradar el plástico. Los termoestables no se pueden fundir, por lo tanto, una vez que un termoestable se ha endurecido es imposible soldarlo. Algunos ejemplos de termoestables incluyen epoxis , silicona , caucho vulcanizado , poliéster y poliuretano .

Los termoplásticos , por el contrario, forman largas cadenas moleculares, que a menudo están enrolladas o entrelazadas, formando una estructura amorfa sin ningún orden cristalino de largo alcance. Algunos termoplásticos pueden ser completamente amorfos, mientras que otros tienen una estructura parcialmente cristalina/parcialmente amorfa. Tanto los termoplásticos amorfos como los semicristalinos tienen una transición vítrea, por encima de la cual puede producirse la soldadura, pero los semicristalinos también tienen un punto de fusión específico que está por encima de la transición vítrea. Por encima de este punto de fusión, el líquido viscoso se convertirá en un líquido que fluye libremente (consulte la soldabilidad reológica de los termoplásticos ). Los ejemplos de termoplásticos incluyen polietileno , polipropileno , poliestireno , cloruro de polivinilo (PVC) y fluoroplásticos como el teflón y el Spectralon .

La soldadura de termoplásticos con calor es muy similar a la soldadura de vidrio. Primero hay que limpiar el plástico y luego calentarlo a través de la transición vítrea, convirtiendo la interfaz de soldadura en un líquido espeso y viscoso. Luego se pueden presionar dos interfaces calentadas juntas, lo que permite que las moléculas se mezclen a través de la difusión intermolecular, uniéndolas como una sola. Luego, el plástico se enfría a través de la transición vítrea, lo que permite que la soldadura se solidifique. A menudo se puede utilizar una varilla de relleno para ciertos tipos de uniones. Las principales diferencias entre la soldadura de vidrio y plástico son los tipos de métodos de calentamiento, las temperaturas de fusión mucho más bajas y el hecho de que los plásticos se queman si se sobrecalientan. Se han ideado muchos métodos diferentes para calentar el plástico a una temperatura soldable sin quemarlo. Se pueden utilizar hornos o herramientas de calentamiento eléctricas para fundir el plástico. El calentamiento por ultrasonidos, láser o fricción son otros métodos. Se pueden implantar metales resistivos en el plástico, que responden al calentamiento por inducción. Algunos plásticos comienzan a arder a temperaturas inferiores a su temperatura de transición vítrea, por lo que la soldadura se puede realizar soplando un gas inerte caliente sobre el plástico, derritiéndolo y, al mismo tiempo, protegiéndolo del oxígeno. [76]

Soldadura con disolvente

Muchos termoplásticos también se pueden soldar utilizando disolventes químicos . Cuando se coloca en contacto con el plástico, el disolvente comenzará a ablandarlo, convirtiendo la superficie en una solución líquida espesa. Cuando se presionan dos superficies fundidas juntas, las moléculas en la solución se mezclan, uniéndolas como una sola. Debido a que el disolvente puede permear el plástico, el disolvente se evapora a través de la superficie del plástico, lo que hace que la soldadura se desprenda de la solución y se solidifique. Un uso común para la soldadura con disolvente es para unir tuberías de PVC ( cloruro de polivinilo ) o ABS ( acrilonitrilo butadieno estireno ) durante la plomería , o para soldar plásticos de estireno y poliestireno en la construcción de modelos . La soldadura con disolvente es especialmente efectiva en plásticos como el PVC que se queman en o por debajo de su transición vítrea, pero puede ser ineficaz en plásticos como el teflón o el polietileno que son resistentes a la descomposición química . [77]

Véase también

- Unión de aluminio

- Sujetadores

- Lista de códigos de soldadura

- Lista de procesos de soldadura

- Especificación del procedimiento de soldadura

- Certificación de soldadores

- Escultura soldada

- Mesa de soldadura

Referencias

- ^ C. Brown, Walter; K. Brown, Ryan (2011). Lectura impresa para la industria, décima edición . The Goodheart-Wilcox Company, Inc., pág. 422. ISBN 978-1-63126-051-3.

- ^ Diccionario etimológico de la lengua inglesa de Walter William Skeat -- Oxford Press 1898 Página 702

- ^ Un diccionario anglosajón conciso de John R. Clark Hall, Herbert T. Merritt, Herbert Dean Meritt, Medieval Academy of America -- Cambridge University Press 1960 Página 289

- ^ Diccionario de etimología inglesa de Hensleigh Wedgwood -- Trubner & Co. 1878 Página 723

- ^ Una historia de la lengua inglesa por Elly van Gelderen -- John Benjamins Publishing 2006

- ^ Heródoto. Las historias . Trad. R. Waterfield. Oxford: Oxford University Press. Libro Uno, 25.

- ^ Cary y Helzer 2005, pág. 4

- ^ de Lincoln Electric, pág. 1.1-1

- ^ Lincoln Electric, Manual de procedimientos de soldadura por arco, 14.ª edición, página 1.1-1

- ^ de Ayrton, Hertha Marks (1902). El arco eléctrico. Nueva York: D. Van Nostrand Co., págs. 20, 24, 94.

- ^ abc A. Anders (2003). "Rastreando el origen de la ciencia del plasma de arco-II. Descargas continuas tempranas" (PDF) . IEEE Transactions on Plasma Science . 31 (5): 1060–9. Bibcode :2003ITPS...31.1060A. doi :10.1109/TPS.2003.815477. S2CID 11047670.

- ↑ Gran Enciclopedia Soviética , artículo "Дуговой разряд" (ing. arco eléctrico )

- ^ Lazarev, PP (diciembre de 1999), "Ensayo histórico sobre los 200 años de desarrollo de las ciencias naturales en Rusia" (PDF) , Physics-Uspekhi , 42 (1247): 1351–1361, doi :10.1070/PU1999v042n12ABEH000750, S2CID 250892442, archivado desde el original (ruso) el 2011-02-11

- ^ "Diccionario completo de biografía científica". Encyclopedia.com . Charles Scribner's Sons. 2008. Consultado el 9 de octubre de 2014 .

- ^ US 363,320, Nikołaj Benardos y Stanisław Olszewski, "Proceso y aparato para trabajar metales mediante la aplicación directa de corriente eléctrica", publicado el 17 de mayo de 1887

- ^ Cary y Helzer 2005, págs. 5-6

- ^ Cary y Helzer 2005, pág. 6

- ^ abcde Weman, pág. 26

- ^ "Lección 3: Electrodos revestidos para soldar aceros dulces" . Consultado el 18 de mayo de 2017 .

- ^ "Cronología de la soldadura, años 1900-1950". El hogar de la historia de la unión térmica . Consultado el 20 de febrero de 2023 .

- ↑ Cammell, Laird and Co. (6 de febrero de 1920). "Cammellaird-Fullagar Diesel Engine - (No. II)". The Engineer . págs. 132–144 – vía Grace's Guide to British Industrial History.

- ^ Lincoln Electric, pág. 1.1–5

- ^ Sapp, Mark E. (22 de febrero de 2008). «Cronología de la soldadura 1900–1950». WeldingHistory.org. Archivado desde el original el 3 de agosto de 2008. Consultado el 29 de abril de 2008 .

- ^ Cary y Helzer 2005, pág. 7

- ^ Lincoln Electric, pág. 1.1–6

- ^ Cary y Helzer 2005, pág. 9

- ^ Kazakov, NF (1985). "Enlace por difusión de materiales". Universidad de Cambridge. Archivado desde el original el 1 de septiembre de 2013. Consultado el 13 de enero de 2011 .

- ^ Mel Schwartz (2011). Innovaciones en la fabricación de materiales, la fabricación y la seguridad ambiental. CRC Press. p. 300. ISBN 978-1-4200-8215-9.

- ^ Lincoln Electric, págs. 1.1–10

- ^ Thomas, Daniel J. (1 de abril de 2018). "Análisis de la falla de componentes de acero soldados en sistemas de construcción". Revista de análisis y prevención de fallas . 18 (2): 304–314. doi : 10.1007/s11668-018-0392-x . ISSN 1864-1245. S2CID 139797543.

- ^ abcd Weman, pág. 63

- ^ Véase Cary y Helzer 2005, pág. 103

- ^ Lincoln Electric, pág. 5.4-3

- ^ Weman, pág. 53

- ^ abc Weman, pág. 31

- ^ Weman, págs. 37-38

- ^ Weman, pág. 68

- ^ Weman, págs. 93-94

- ^ Cary y Helzer 2005, págs. 246-249

- ^ Kalpakjian y Schmid, pág. 780

- ^ Lincoln Electric, pág. 5.4-5

- ^ Weman, pág. 16

- ^ abcdef Weman, págs. 80-84

- ^ John Jernberg (1919). Forja. Sociedad Técnica Americana. pág. 26.

- ^ Weman, págs. 95-101

- ^ AWS A3.0:2001, Términos y definiciones estándar de soldadura, incluidos términos para unión adhesiva, soldadura fuerte, soldadura blanda, corte térmico y pulverización térmica, American Welding Society (2001), pág. 117. ISBN 0-87171-624-0

- ^ abcd Weman, págs. 89-90

- ^ Stephan Kallee (agosto de 2006) "Los fabricantes de Nueva Zelanda comienzan a utilizar la soldadura por fricción y agitación para producir componentes y paneles de aluminio". New Zealand Engineering News .

- ^ Stephan Kallee et al. (2010) Industrialización de la tecnología de pulso electromagnético (EMPT) en la India, número del 38.º aniversario de PURCHASE India.

- ^ Hicks, John (1999). Diseño de juntas soldadas . Nueva York : Industrial Press. Págs. 52-55. ISBN. 0-8311-3130-6.

- ^ Cary y Helzer 2005, págs. 19, 103, 206

- ^ Cary y Helzer 2005, págs. 401–404

- ^ por Weman, págs. 60–62

- ^ Lincoln Electric, págs. 6.1-5–6.1–6

- ^ Kalpakjian y Schmid, págs. 821-22

- ^ Weman, pág. 5

- ^ Cómo soldar Por Todd Bridigum - Motorbook 2008 Página 37

- ^ Soldadura, Knisley (15 de septiembre de 2022). "Cómo la expansión y la contracción de los metales afectan el proceso de soldadura de aviación". Soldadura Knisley . Consultado el 22 de diciembre de 2022 .

- ^ abcdefgh Lancaster, JF (1999). Metalurgia de la soldadura (6.ª ed.). Abington, Cambridge: Abington Pub. ISBN 1-85573-428-1.

- ^ Cary y Helzer 2005, págs. 677–683

- ^ ANSI/AWS Z49.1: "Seguridad en soldadura, corte y procesos afines" (2005)

- ^ "Hojas de prevención de lesiones de seguridad y salud (SHIPS) | Proceso: Trabajo en caliente - Soldadura, corte y soldadura fuerte - Peligro: quemaduras y descargas eléctricas". Administración de Seguridad y Salud Ocupacional . Consultado el 12 de octubre de 2019 .

- ^ Andrews, Graham. “Soldadura segura”. Practical Arc Welding, Flairnet, 2016, págs. 54–54.

- ^ Cary y Helzer 2005, págs. 42, 49–51

- ^ "Soldadura: riesgos para la salud derivados de la soldadura - HSE" www.hse.gov.uk . Consultado el 15 de agosto de 2024 .

- ^ "¿Sabes qué nivel de volumen es demasiado alto? | NIDCD". www.nidcd.nih.gov . 2020-09-24 . Consultado el 2024-08-15 .

- ^ Véase Cary y Helzer 2005, págs. 52-62

- ^ Instituto Nacional de Seguridad y Salud Ocupacional (4 de mayo de 2022). «Soldadura y manganeso». Centro para el Control de Enfermedades . Departamento de Salud y Servicios Humanos de EE. UU . . Consultado el 20 de febrero de 2023 .

- ^ James D Byrne; John A Baugh (2008). "La importancia de las nanopartículas en la fibrosis pulmonar inducida por partículas". McGill Journal of Medicine . 11 (1): 43–50. PMC 2322933 . PMID 18523535.

- ^ abc Weman, págs. 184–89

- ^ Lincoln Electric, pág. 4.5-1

- ^ ASM International (2003). Tendencias en la investigación sobre soldadura . Materials Park, Ohio: ASM International. pp. 995–1005. ISBN 0-87170-780-2.

- ^ Gregory L. Snow y W. Samuel Easterling (octubre de 2008) Resistencia de las soldaduras por puntos de arco realizadas en láminas de acero simples y múltiples Archivado el 11 de junio de 2014 en Wayback Machine , Actas de la 19.ª Conferencia internacional especializada en estructuras de acero conformadas en frío, Universidad de Ciencia y Tecnología de Missouri.

- ^ Freek Bos, Christian Louter, Fred Veer (2008) El desafío del vidrio: Conferencia sobre aplicaciones arquitectónicas y estructurales . JOS Press. pág. 194. ISBN 1-58603-866-4

- ^ Bolas, Bernard D. (1921). Manual de soplado de vidrio en laboratorio. Londres: G. Routledge & Sons.

- ^ Plásticos y compuestos: Manual de soldadura Por David A. Grewell, A. Benatar, Joon Bu Park – Hanser Gardener 2003

- ^ Manual de unión de plásticos: una guía práctica Por Plastics Design Library – PDL 1997 Página 137, 146

Fuentes

- Cary, Howard B; Helzer, Scott C. (2005). Tecnología de soldadura moderna . Upper Saddle River, Nueva Jersey : Pearson Education. ISBN 0-13-113029-3.

- Kalpakjian, Serope; Schmid, Steven R. (2001). Ingeniería y tecnología de fabricación . Prentice Hall. ISBN 0-201-36131-0.

- Lincoln Electric (1994). Manual de procedimientos de soldadura por arco . Cleveland : Lincoln Electric. ISBN 99949-25-82-2.

- Weman, Klas (2003). Manual de procesos de soldadura . Nueva York, NY: CRC Press LLC. ISBN 0-8493-1773-8.

Enlaces externos

- Soldadura en Curlie

- Soldadura de juntas de tuberías Archivado el 23 de junio de 2023 en Wayback Machine

- Proceso de soldadura

- Ventilación para soldadura en CCOHS