Dispositivo antirreventones

.jpg/440px-Cameron_EVO_BOP_Patent_(Stack).jpg)

Un preventor de reventones ( BOP ) (pronunciado BOP) [1] es una válvula especializada o un dispositivo mecánico similar, utilizado para sellar, controlar y monitorear pozos de petróleo y gas para evitar reventones , la liberación incontrolada de petróleo crudo o gas natural de un pozo. Por lo general, se instalan en pilas de otras válvulas.

Los preventores de reventones fueron desarrollados para hacer frente a presiones erráticas extremas y flujo descontrolado ( golpe de formación ) que emana de un yacimiento de pozo durante la perforación. Los golpeos pueden provocar un evento potencialmente catastrófico conocido como reventón . Además de controlar la presión en el fondo del pozo (que ocurre en el pozo perforado) y el flujo de petróleo y gas, los preventores de reventones están destinados a evitar que la tubería (por ejemplo, la tubería de perforación y la carcasa del pozo ), las herramientas y el fluido de perforación salgan volando del pozo (también conocido como pozo de sondeo, el orificio que conduce al yacimiento) cuando amenaza un reventón. Los preventores de reventones son fundamentales para la seguridad de la tripulación, la plataforma (el sistema de equipo utilizado para perforar un pozo) y el medio ambiente, y para el monitoreo y mantenimiento de la integridad del pozo; por lo tanto, los preventores de reventones están destinados a proporcionar seguridad contra fallas a los sistemas que los incluyen.

El término BOP se utiliza en la jerga petrolífera para referirse a los preventores de reventones. El término abreviado preventor , generalmente precedido por un tipo (por ejemplo, preventor de ariete), se utiliza para referirse a una sola unidad de preventor de reventones. Un preventor de reventones también puede denominarse simplemente por su tipo (por ejemplo, ariete). Los términos preventor de reventones , pila de preventores de reventones y sistema de preventores de reventones se utilizan comúnmente de manera intercambiable y de manera general para describir un conjunto de varios preventores de reventones apilados de diferentes tipos y funciones, así como componentes auxiliares. Un sistema típico de preventor de reventones submarino en aguas profundas incluye componentes como líneas eléctricas e hidráulicas , módulos de control, acumuladores hidráulicos, válvula de prueba, líneas y válvulas de corte y estrangulamiento, junta de tubo ascendente , conectores hidráulicos y un marco de soporte.

Existen dos categorías de preventores de reventones más frecuentes: de ariete y anulares . Las pilas de BOP utilizan con frecuencia ambos tipos, normalmente con al menos un BOP anular apilado sobre varios BOP de ariete. Los preventores de reventones se utilizan en pozos terrestres, plataformas marinas y pozos submarinos. Los BOP terrestres y submarinos se fijan a la parte superior del pozo, conocida como cabeza de pozo. Los BOP en las plataformas marinas se montan debajo de la cubierta de la plataforma. Los BOP submarinos se conectan a la plataforma marina de arriba mediante un tubo ascendente de perforación que proporciona una vía continua para la sarta de perforación y los fluidos que emanan del pozo. En efecto, un tubo ascendente extiende el pozo hasta la plataforma. Los preventores de reventones no siempre funcionan correctamente. Un ejemplo de esto es el reventón de Deepwater Horizon , donde la línea de tubería que pasaba por el BOP estaba ligeramente doblada y el BOP no logró cortar la tubería.

Usar

Los preventores de reventones vienen en una variedad de estilos, tamaños y clasificaciones de presión. Varias unidades individuales que cumplen diversas funciones se combinan para formar una pila de preventores de reventones. Con frecuencia se proporcionan múltiples preventores de reventones del mismo tipo para redundancia , un factor importante en la eficacia de los dispositivos a prueba de fallas .

Las funciones principales de un sistema de prevención de reventones son:

- Confinar el fluido del pozo al interior del pozo ;

- Proporcionar medios para agregar fluido al pozo;

- Permitir que se extraigan volúmenes controlados de fluido del pozo.

Además, y al realizar esas funciones principales, los sistemas de prevención de reventones se utilizan para:

- Regular y monitorear la presión del pozo;

- Centrar y colgar la sarta de perforación en el pozo;

- Cerrar el pozo (por ejemplo sellar el vacío, el espacio anular , entre la tubería de perforación y la carcasa);

- “Matar” el pozo (evitar el flujo de fluido de formación , afluencia, desde el yacimiento hacia el pozo);

- Sellar la cabeza del pozo (cerrar el pozo);

- Cortar la tubería de revestimiento o de perforación (en caso de emergencia).

Al perforar un pozo típico de alta presión, las columnas de perforación se dirigen a través de un tubo de prevención de reventones hacia el yacimiento de petróleo y gas. A medida que se perfora el pozo, el fluido de perforación , "lodo", se alimenta a través de la columna de perforación hasta la broca, "cuchilla", y regresa al pozo en el vacío en forma de anillo, espacio anular , entre el exterior de la tubería de perforación y la carcasa (tubería que recubre el pozo). La columna de lodo de perforación ejerce presión hidrostática descendente para contrarrestar la presión opuesta de la formación que se está perforando, lo que permite que la perforación continúe.

Cuando se produce una patada (influencia de fluido de formación ), los operadores de la plataforma o los sistemas automáticos cierran las unidades de prevención de reventones, sellando el espacio anular para detener el flujo de fluidos fuera del pozo. Luego, el lodo más denso se hace circular dentro del pozo a través de la sarta de perforación, hacia arriba del espacio anular y hacia afuera a través de la línea de estrangulamiento en la base de la pila BOP a través de estranguladores (restrictores de flujo) hasta que se supera la presión en el fondo del pozo. Una vez que el lodo de “peso de matar” se extiende desde el fondo del pozo hasta la parte superior, el pozo ha sido “matado”. Si la integridad del pozo está intacta, se puede reanudar la perforación. Alternativamente, si la circulación no es factible, puede ser posible matar el pozo mediante “ bullheading ”, bombeando a la fuerza el lodo más pesado desde la parte superior a través de la conexión de la línea de matar en la base de la pila. Esto es menos deseable debido a las mayores presiones de superficie probablemente necesarias y al hecho de que gran parte del lodo originalmente en el espacio anular debe ser forzado hacia formaciones receptivas en la sección del pozo abierto debajo de la zapata de revestimiento más profunda.

Si los dispositivos antirreventones y el lodo no restringen las presiones ascendentes de una patada, se produce un reventón, que puede expulsar tubos, petróleo y gas hacia el pozo, dañando la plataforma y poniendo en duda la integridad del pozo .

Dado que los BOP son importantes para la seguridad de la tripulación y el medio ambiente natural, así como para la plataforma de perforación y el pozo mismo, las autoridades recomiendan, y las regulaciones exigen, que los BOP sean inspeccionados, probados y reacondicionados regularmente. Las pruebas varían desde pruebas diarias de funciones en pozos críticos hasta pruebas mensuales o menos frecuentes en pozos con baja probabilidad de problemas de control. [2]

Los yacimientos explotables de petróleo y gas son cada vez más escasos y remotos, lo que lleva a un aumento de la exploración de pozos submarinos en aguas profundas y requiere que los BOP permanezcan sumergidos durante un año en condiciones extremas [ cita requerida ] . Como resultado, los conjuntos BOP se han vuelto más grandes y pesados (por ejemplo, una sola unidad BOP tipo ariete puede pesar más de 30.000 libras), mientras que el espacio asignado para las pilas BOP en las plataformas marinas existentes no ha crecido proporcionalmente. Por lo tanto, un enfoque clave en el desarrollo tecnológico de los BOP durante las últimas dos décadas ha sido limitar su huella y peso y, al mismo tiempo, aumentar la capacidad operativa segura.

Tipos

Los BOP vienen en dos tipos básicos: de ariete y anulares . Ambos se utilizan a menudo juntos en conjuntos de BOP de plataformas de perforación , normalmente con al menos un BOP anular que cubre un conjunto de varios BOP de ariete.

Preventor de reventones de ariete

.jpg/440px-Cameron_Ram-type_Blowout_Preventer_(1922).jpg)

El BOP de ariete fue inventado por James Smither Abercrombie y Harry S. Cameron en 1922, y fue llevado al mercado en 1924 por Cameron Iron Works . [3]

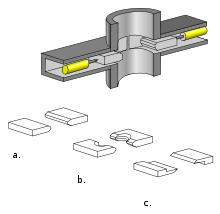

Un BOP de tipo ariete es similar en su funcionamiento a una válvula de compuerta , pero utiliza un par de émbolos de acero opuestos, arietes. Los arietes se extienden hacia el centro del pozo para restringir el flujo o se retraen para permitir el flujo. Las caras internas y superiores de los arietes están equipadas con empaquetaduras (sellos elastoméricos) que presionan entre sí, contra el pozo y alrededor de la tubería que corre a través del pozo. Las salidas en los lados de la carcasa (cuerpo) del BOP se utilizan para la conexión a las líneas o válvulas de estrangulamiento y de muerte.

Los arietes, o bloques de ariete, son de cuatro tipos comunes: de tubería , ciegos , de corte y de corte ciego .

Los arietes de tubería se cierran alrededor de una tubería de perforación, restringiendo el flujo en el espacio anular (espacio en forma de anillo entre objetos concéntricos) entre el exterior de la tubería de perforación y el pozo, pero no obstruyen el flujo dentro de la tubería de perforación. Los arietes de tubería de diámetro variable pueden acomodar tuberías en una gama más amplia de diámetros exteriores que los arietes de tubería estándar, pero generalmente con cierta pérdida de capacidad de presión y longevidad. Un ariete de tubería no debe cerrarse si no hay tubería en el pozo.

Los arietes ciegos (también conocidos como arietes de sellado), que no tienen aberturas para tubos, pueden cerrar el pozo cuando este no contiene una sarta de perforación u otros tubos y sellarlo.

Los arietes de corte están diseñados para cortar la tubería en el pozo y sellar el pozo simultáneamente. Tienen cuchillas de acero para cortar la tubería y sellos para sellar el espacio anular después de cortar la tubería.

Los arietes de corte ciegos (también conocidos como arietes de corte de sellado o arietes de corte de sellado) están diseñados para sellar un pozo, incluso cuando el pozo está ocupado por una columna de perforación, cortando la columna de perforación a medida que los arietes cierran el pozo. La parte superior de la columna de perforación cortada se libera del ariete, mientras que la parte inferior se puede engarzar y la "cola de pescado" puede capturarse para colgar la columna de perforación del BOP.

Además de las funciones estándar de los arietes, los arietes de tubería de diámetro variable se utilizan con frecuencia como arietes de prueba en un dispositivo de prevención de reventones modificado conocido como válvula de prueba de chimenea. Las válvulas de prueba de chimenea se colocan en la parte inferior de una pila de BOP y resisten la presión descendente (a diferencia de los BOP, que resisten las presiones ascendentes). Al cerrar el ariete de prueba y un ariete de BOP alrededor de la sarta de perforación y presurizar el espacio anular, se prueba la presión del BOP para comprobar su correcto funcionamiento.

Los BOP con ariete originales de la década de 1920 eran dispositivos manuales simples y robustos con un mínimo de piezas. La carcasa (cuerpo) del BOP tenía un pozo vertical y una cavidad para el ariete horizontal (cámara guía del ariete). Los arietes opuestos (émbolos) en la cavidad del ariete se desplazaban horizontalmente, accionados por ejes de ariete roscados (vástagos de pistón) a la manera de un gato de tornillo. El par de torsión generado al girar los ejes de los arietes con una llave o un volante se convertía en movimiento lineal y los arietes, acoplados a los extremos internos de los ejes de los arietes, abrían y cerraban el pozo. Este tipo de funcionamiento con gato de tornillo proporcionaba suficiente ventaja mecánica para que los arietes superaran las presiones del fondo del pozo y sellaran el espacio anular del pozo.

Los preventores de reventones con arietes hidráulicos se empezaron a utilizar en la década de 1940. Los preventores de reventones accionados hidráulicamente tenían muchas ventajas potenciales. La presión se podía igualar en los cilindros hidráulicos opuestos, lo que hacía que los arietes funcionaran al unísono. Se facilitaba una actuación relativamente rápida y el control remoto, y los arietes hidráulicos eran adecuados para pozos de alta presión.

Dado que los BOP son fundamentales para la seguridad y la fiabilidad, se siguen haciendo esfuerzos para minimizar la complejidad de los dispositivos a fin de garantizar su longevidad. Como resultado, a pesar de las exigencias cada vez mayores que se les imponen, los BOP de última generación son conceptualmente iguales a los primeros modelos eficaces y se parecen a esas unidades en muchos aspectos.

Los BOP con ariete para uso en aplicaciones en aguas profundas emplean universalmente un accionamiento hidráulico. Los ejes roscados todavía se incorporan a menudo en los BOP con ariete hidráulico como barras de bloqueo que mantienen el ariete en posición después del accionamiento hidráulico. Al utilizar un mecanismo de bloqueo mecánico del ariete, no es necesario mantener una presión hidráulica constante. Las barras de bloqueo pueden estar acopladas a los ejes del ariete o no, según el fabricante. También se utilizan otros tipos de bloqueos del ariete, como los bloqueos de cuña.

Los conjuntos de actuadores de ariete típicos (sistemas de operador) se fijan a la carcasa del BOP mediante tapas extraíbles. Desatornillar las tapas de la carcasa permite realizar el mantenimiento del BOP y facilita la sustitución de arietes. De esa manera, por ejemplo, un BOP con ariete de tubería se puede convertir en un BOP con ariete de corte ciego.

Los BOP con ariete de corte requieren la mayor fuerza de cierre para cortar la tubería que ocupa el pozo. Los amplificadores (actuadores hidráulicos auxiliares) se montan con frecuencia en los extremos exteriores de los actuadores hidráulicos de un BOP para proporcionar una fuerza de corte adicional para los arietes de corte. Si surge una situación en la que se deben activar los arietes de corte, es una buena práctica que el perforador tenga la sarta espaciada de manera que se asegure de que los arietes corten el cuerpo de la tubería de perforación en lugar de tener una unión de herramientas (metal mucho más grueso) a través de los arietes de corte.

Los BOP con ariete suelen estar diseñados de modo que la presión del pozo ayude a mantener los arietes en su posición cerrada y sellada. Esto se logra permitiendo que el fluido pase a través de un canal en el ariete y ejerza presión en la parte trasera del ariete y hacia el centro del pozo. Proporcionar un canal en el ariete también limita el empuje necesario para superar la presión del pozo.

Los BOP de ariete simple y doble están disponibles comúnmente. Los nombres hacen referencia a la cantidad de cavidades de ariete (equivalente a la cantidad efectiva de válvulas) contenidas en la unidad. Un BOP de ariete doble es más compacto y liviano que una pila de dos BOP de ariete simple, al mismo tiempo que proporciona la misma funcionalidad, y por lo tanto es deseable en muchas aplicaciones. También se fabrican BOP de ariete triple, pero no son tan comunes. [ cita requerida ]

El desarrollo tecnológico de los BOP con ariete se ha orientado hacia pozos más profundos y de mayor presión, mayor confiabilidad, menor mantenimiento, reemplazo más fácil de componentes, intervención más fácil con ROV , menor consumo de fluido hidráulico y mejores conectores, empaquetaduras, sellos, esclusas y arietes. Además, limitar el peso y el espacio ocupado por los BOP son preocupaciones importantes para tener en cuenta las limitaciones de las plataformas existentes.

En julio de 2010, el preventor de reventones de ariete de gran diámetro con mayor capacidad disponible en el mercado era el BOP EVO 20K de Cameron, con una presión de retención nominal de 20 000 psi, una fuerza de ariete superior a 1 000 000 de libras y un diámetro de pozo de hasta 18,75 pulgadas. [ cita requerida ]

Preventor de reventones anulares

El preventor de reventones anular fue inventado por Granville Sloan Knox en 1946; se le otorgó una patente en EE. UU. en 1952. [4] [ se necesita una mejor fuente ] A menudo en la plataforma se lo llama "Hydril", en honor al nombre del fabricante original de dichos dispositivos.

Un preventor de reventones de tipo anular puede cerrarse alrededor de la columna de perforación, la tubería de revestimiento o un objeto no cilíndrico, como el kelly . La tubería de perforación, incluidas las juntas de herramientas de mayor diámetro (conectores roscados), se puede "despojar" (es decir, mover verticalmente mientras se contiene la presión debajo) a través de un preventor anular mediante un control cuidadoso de la presión de cierre hidráulica. Los preventores de reventones anulares también son eficaces para mantener un sello alrededor de la tubería de perforación incluso cuando gira durante la perforación. Las reglamentaciones suelen exigir que un preventor anular pueda cerrar por completo un pozo, pero los preventores anulares generalmente no son tan eficaces como los preventores de ariete para mantener un sello en un pozo abierto. Los preventores de reventones anulares suelen estar ubicados en la parte superior de una pila de preventores de reventones, con uno o dos preventores anulares colocados sobre una serie de varios preventores de ariete.

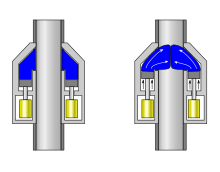

Un preventor de reventones anular utiliza el principio de una cuña para cerrar el pozo. Tiene un sello de goma en forma de rosquilla, conocido como unidad de empaque elastomérico , reforzado con costillas de acero. La unidad de empaque está situada en la carcasa del preventor de reventones entre el cabezal y el pistón hidráulico. Cuando se acciona el pistón, su empuje hacia arriba obliga a la unidad de empaque a contraerse, como un esfínter , sellando el espacio anular o el pozo abierto. Los preventores anulares tienen solo dos partes móviles, pistón y unidad de empaque, lo que los hace simples y fáciles de mantener en comparación con los preventores de ariete. [ cita requerida ]

El tipo original de preventor de reventones anulares utilizaba un pistón con “cara en cuña” (cara cónica). A medida que el pistón se eleva, el movimiento vertical de la unidad de empaque se ve restringido por el cabezal y la cara inclinada del pistón comprime la unidad de empaque hacia adentro, hacia el centro del pozo. [ cita requerida ]

En 1972, Ado N. Vujasinovic recibió una patente para una variante del preventor anular conocido como preventor de reventones esférico, llamado así debido a su cabeza con cara esférica. [5] [ se necesita una mejor fuente ]

Métodos de control

Cuando se perforan pozos en tierra o en aguas muy poco profundas donde la boca del pozo está por encima de la línea de flotación, los preventores de reventones se activan mediante presión hidráulica de un acumulador remoto. Se montarán varias estaciones de control alrededor de la plataforma. También se pueden cerrar manualmente girando grandes manijas con forma de rueda.

En operaciones en alta mar a mayor profundidad, con el cabezal del pozo justo por encima de la línea de lodo en el fondo marino, existen cinco formas principales de controlar un BOP. Los medios posibles son: [ cita requerida ]

- Señal de control hidráulico: enviada desde la superficie a través de un umbilical hidráulico;

- Señal de control eléctrico: enviada desde la superficie a través de un cable de control;

- Señal de control acústico: enviada desde la superficie en base a un pulso de sonido modulado/codificado transmitido por un transductor submarino ;

- Intervención ROV : los vehículos operados a distancia (ROV) controlan mecánicamente las válvulas y proporcionan presión hidráulica a la chimenea (a través de paneles de “puñalamiento en caliente”);

- Interruptor de hombre muerto /corte automático: activación a prueba de fallos de BOP seleccionados durante una emergencia y si se han cortado las líneas de control, energía e hidráulicas.

En el BOP se proporcionan dos módulos de control para redundancia. El control de las señales eléctricas de los módulos es principal. Los controles acústicos, de intervención del ROV y de hombre muerto son secundarios.

Un sistema/secuencia de desconexión de emergencia (EDS) desconecta la plataforma del pozo en caso de emergencia. El EDS también tiene como objetivo activar automáticamente el interruptor de seguridad, que cierra las válvulas de control y de estrangulación del BOP. El EDS puede ser un subsistema de los módulos de control del conjunto BOP o ser independiente. [ cita requerida ]

Las bombas de la plataforma normalmente suministran presión a la pila de preventores de reventones a través de líneas hidráulicas. Los acumuladores hidráulicos que se encuentran en la pila de preventores de reventones permiten el cierre de los preventores de reventones incluso si la pila de preventores de reventones está desconectada de la plataforma. También es posible activar el cierre de los preventores de reventones automáticamente en función de una presión demasiado alta o un flujo excesivo. [ cita requerida ]

También se puede requerir que los pozos individuales a lo largo de la costa de los EE. UU. tengan BOP con control acústico de respaldo. [ cita requerida ] Se establecieron requisitos generales para otras naciones, incluido Brasil, que exigen este método. [ cita requerida ] Los BOP que cuentan con este método pueden costar hasta US$ 500.000 más que aquellos que omiten esta característica. [ cita requerida ]

Explosión de Deepwater Horizon

Esta sección necesita ser actualizada . ( Enero de 2021 ) |

Durante la explosión de la plataforma de perforación Deepwater Horizon , el 20 de abril de 2010, el dispositivo de prevención de reventones debería haberse activado automáticamente, cortando la columna de perforación y sellando el pozo para evitar un reventón y un derrame de petróleo posterior en el Golfo de México, pero no funcionó por completo. Posteriormente se utilizaron robots submarinos (ROV) para activar manualmente el dispositivo de prevención de reventones, pero sin éxito.

En mayo de 2010 no se sabía por qué falló el dispositivo de prevención de explosiones. [6] El inspector jefe John David Forsyth de la Oficina Estadounidense de Embarque (American Bureau of Shipping) testificó en audiencias ante la Investigación Conjunta [7] del Servicio de Gestión de Minerales y la Guardia Costera de los Estados Unidos que investiga las causas de la explosión que su agencia inspeccionó por última vez el dispositivo de prevención de explosiones de la plataforma en 2005. [8] Los representantes de BP sugirieron que el dispositivo de prevención podría haber sufrido una fuga hidráulica. [9] Las imágenes de rayos gamma del dispositivo de prevención realizadas el 12 y el 13 de mayo de 2010 mostraron que las válvulas internas del dispositivo de prevención estaban parcialmente cerradas y estaban restringiendo el flujo de petróleo. Se desconoce si las válvulas se cerraron automáticamente durante la explosión o se cerraron manualmente mediante el trabajo de un vehículo operado a distancia . [9] Una declaración publicada por el congresista Bart Stupak reveló que, entre otros problemas, el sistema de desconexión de emergencia (EDS) no funcionó como estaba previsto y puede haber funcionado mal debido a la explosión en Deepwater Horizon. [10]

El permiso para el Prospecto Macondo otorgado por el Servicio de Gestión de Minerales en 2009 no requirió medios de control acústico redundantes. [11] En la medida en que los BOP no pudieron cerrarse exitosamente mediante manipulación submarina ( Intervención ROV ), a la espera de los resultados de una investigación completa, no es seguro si esta omisión fue un factor en la explosión.

Los documentos analizados durante las audiencias del Congreso el 17 de junio de 2010 sugerían que una batería en la cabina de control del dispositivo estaba agotada y que el propietario de la plataforma, Transocean , podría haber "modificado" el equipo de Cameron para el sitio de Macondo (incluyendo el enrutamiento incorrecto de la presión hidráulica a una válvula de prueba de la pila en lugar de un BOP con ariete de tubería), lo que aumentó el riesgo de falla del BOP, a pesar de las advertencias de su contratista en ese sentido. Otra hipótesis era que una unión en la tubería de perforación podría haber sido ubicada en la pila BOP de tal manera que sus arietes de corte tuvieran un espesor insuperable de material para cortar. [12]

Más tarde se descubrió que un segundo trozo de tubería se había introducido en el conjunto de BOP en algún momento durante el incidente de Macondo, lo que podría explicar la falla del mecanismo de corte de BOP. [13] Hasta julio de 2010, se desconocía si la tubería podría haber sido una tubería de revestimiento que salió disparada a través del pozo o quizás una tubería de perforación rota que cayó en el pozo. El informe final de DNV indicó que el segundo tubo era el segmento de la sarta de perforación que fue expulsado después de ser cortado por las tijeras de prevención de reventones.

El 10 de julio de 2010, BP inició las operaciones para instalar una tapa de sellado, también conocida como pila de tapado, sobre la pila de prevención de reventones averiada. Según las transmisiones de video de BP de la operación, el conjunto de tapa de sellado, llamado Top Hat 10, incluía una pila de tres BOP de ariete de corte ciego fabricados por Hydril (una empresa de GE Oil & Gas), uno de los principales competidores de Cameron. Para el 15 de julio, la pila de tapado de tres arietes había sellado el pozo Macondo, aunque solo fuera temporalmente, por primera vez en 87 días.

El gobierno de los EE. UU. quería que el preventor de reventones averiado fuera reemplazado en caso de que ocurriera cualquier cambio de presión cuando el pozo de alivio se cruzara con el pozo. [14] El 3 de septiembre de 2010, a la 1:20 pm CDT, el preventor de reventones averiado de 300 toneladas fue retirado del pozo y comenzó a ser levantado lentamente a la superficie. [14] Más tarde ese día, se colocó un preventor de reventones de reemplazo en el pozo. [15] El 4 de septiembre a las 6:54 pm CDT, el preventor de reventones averiado llegó a la superficie del agua y a las 9:16 pm CDT fue colocado en un contenedor especial a bordo del buque Helix Q4000. [15] El preventor de reventones averiado fue llevado a una instalación de la NASA en Luisiana para su examen [15] por Det Norske Veritas (DNV).

El 20 de marzo de 2011, DNV presentó su informe al Departamento de Energía de los EE . UU . [16] Su principal conclusión fue que, si bien los arietes lograron cortar parcialmente la tubería de perforación, no lograron sellar el pozo porque la tubería de perforación se había deformado fuera de la línea de acción prevista de los arietes (debido a que la sarta de perforación estaba atrapada en una junta de herramienta en la válvula BOP anular superior), atascando las cizallas y dejando al actuador de cizallamiento de la sarta de perforación incapaz de entregar suficiente fuerza para completar su carrera y doblar la tubería cortada y sellar el pozo. No sugirieron ninguna falla de actuación como la que podría ser causada por baterías defectuosas. La sección superior del preventor de reventones no se separó como estaba diseñado debido a numerosas fugas de aceite que comprometieron el funcionamiento del actuador hidráulico, y este tuvo que ser cortado para liberarlo durante la recuperación.

Véase también

- Pezón de campana

- Reventón (perforación de pozos) con una lista de reventones notables de pozos en alta mar

- Tecnología submarina

- Árbol de Navidad (pozo petrolero)

- Pozo de petróleo

- Prevención y respuesta ante derrames de petróleo en alta mar

Referencias

- ^ "Blow Out Preventer (BOP)", contenido de video producido por Transocean. Consultado el 26 de junio de 2020.

- ^ "Glosario de yacimientos petrolíferos de Schlumberger". Archivado desde el original el 24 de junio de 2010. Consultado el 18 de enero de 2007 .

- ^ "Primer dispositivo de prevención de reventones tipo ariete (hito de ingeniería)". ASME.org . Consultado el 18 de enero de 2007 .

- ^ US 2609836, Knox, Granville S., "Cabezal de control y preventor de explosiones", publicado el 9 de septiembre de 1952, asignado a Hydril Corp.

- ^ US 3667721, Vujasinovic, Ado N., "Blowout preventor", publicado el 6 de junio de 1972, asignado a The Rucker Co.

- ^ Carl Franzen, "Derrame de petróleo indica que el sistema de seguridad de la plataforma fue un fracaso total", AOL news , archivado desde el original el 4 de mayo de 2010

- ^ "Sitio web oficial del Equipo de Investigación Conjunta de Deepwater Horizon". Servicio de Gestión de Minerales y Guardacostas de Estados Unidos . Consultado el 26 de mayo de 2010 .

- ^ David Hammer (26 de mayo de 2010). "Audiencias: el dispositivo de prevención de explosiones de la plataforma fue inspeccionado por última vez en 2005". Times-Picayune . Consultado el 26 de mayo de 2010 .

- ^ de Henry Fountain, Matthew L. Wald (12 de mayo de 2010), "BP dice que la fuga puede estar más cerca de una solución", The New York Times

- ^ Bart Stupak, presidente (12 de mayo de 2010). "Declaración de apertura, "Investigación sobre el derrame de petróleo de Deepwater Horizon en la costa del Golfo"" (PDF) . Comité de Comercio y Energía de la Cámara de Representantes de Estados Unidos, Subcomité de Supervisión e Investigaciones. Archivado desde el original (PDF) el 20 de mayo de 2010 . Consultado el 12 de mayo de 2010 .

{{cite journal}}: Requiere citar revista|journal=( ayuda ) - ^ Pozo de petróleo con fuga carecía de dispositivo de protección Wall Street Journal, 28 de abril de 2010. Consultado el 3 de junio de 2010.

- ^ Clark, Andrew (18 de junio de 2010). "El desastre petrolero de BP pone el foco en una pequeña empresa texana". The Guardian . Consultado el 19 de junio de 2010 .

- ^ Hammer, David (9 de julio de 2010). "El descubrimiento de una segunda tubería en el tubo ascendente de Deepwater Horizon genera debate entre los expertos". nola.com . Consultado el 13 de julio de 2010 .

- ^ ab "BP: Retiran del pozo el dispositivo preventor de explosiones que no logró detener la fuga de petróleo en el Golfo de México". FoxNews.com. Associated Press. 2010-09-03 . Consultado el 2010-09-03 .

- ^ abc "El dispositivo de prevención de explosiones fallido, una pieza clave de evidencia en la investigación del derrame de petróleo en el Golfo, se encuentra seguro en el barco". FoxNews.com. Associated Press. 4 de septiembre de 2010. Consultado el 5 de septiembre de 2010 .

- ^ Gary D. Kenney; Bryce A. Levett; Neil G. Thompson (20 de marzo de 2011). "Examen forense del dispositivo de prevención de reventones de Deepwater Horizon (informe final para el Departamento del Interior de los Estados Unidos)" (PDF (9,4 Mb)) . Investigación conjunta de Deepwater Horizon (sitio oficial del equipo de investigación conjunta) . EP030842 . Consultado el 20 de abril de 2011 .

Enlaces externos

- Preventor de reventones: Definición del glosario de Schlumberger Archivado el 24 de junio de 2010 en Wayback Machine Mayo de 2010

- Dispositivo de prevención de explosiones: definición del Departamento de Trabajo de los EE. UU., Administración de Seguridad y Salud Ocupacional (OSHA), mayo de 2010

- https://www.osha.gov/SLTC/etools/oilandgas/images/bop_stack.jpg

- https://www.osha.gov/SLTC/etools/oilandgas/drilling/wellcontrol.html

- https://web.archive.org/web/20061005223639/http://www.asmenews.org/archives/backissues/july03/features/703oilwell.html

- Fotografía de una pila BOP submarina conectada desde Oil states Offshore Products