Cinturón (mecánico)

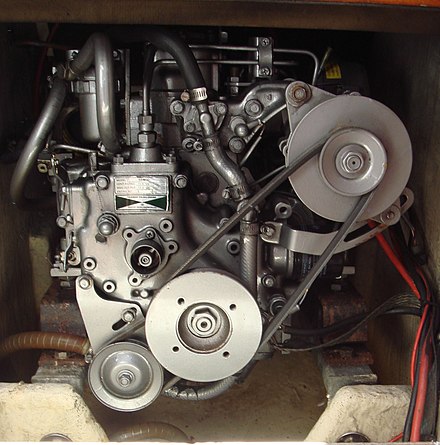

Una correa es un bucle de material flexible que se utiliza para unir mecánicamente dos o más ejes giratorios , generalmente paralelos. Las correas se pueden utilizar como fuente de movimiento, para transmitir potencia de manera eficiente o para rastrear el movimiento relativo. Las correas se colocan sobre poleas y pueden tener una torsión entre las poleas, y los ejes no necesitan ser paralelos.

En un sistema de dos poleas, la correa puede accionar las poleas normalmente en una dirección (la misma si se trata de ejes paralelos), o la correa puede estar cruzada, de modo que la dirección del eje accionado se invierta (la dirección opuesta a la del eje impulsor si se trata de ejes paralelos). La transmisión por correa también se puede utilizar para cambiar la velocidad de rotación, ya sea hacia arriba o hacia abajo, utilizando poleas de diferentes tamaños.

Como fuente de movimiento, una cinta transportadora es una aplicación en la que la cinta está adaptada para transportar una carga de forma continua entre dos puntos.

Historia

La transmisión por correa mecánica, que utiliza una máquina de poleas , fue mencionada por primera vez en el texto del Diccionario de expresiones locales por el filósofo, poeta y político de la dinastía Han Yang Xiong (53-18 a. C.) en el año 15 a. C., utilizada para una máquina de filigrana que enrollaba fibras de seda en bobinas para las lanzaderas de los tejedores . [1] La transmisión por correa es un componente esencial de la invención de la rueca . [2] [3] La transmisión por correa no solo se utilizó en tecnologías textiles, sino que también se aplicó a fuelles accionados hidráulicamente que datan del siglo I d. C. [2]

Transmisión de potencia

Las correas son el medio más económico para la transmisión de potencia entre ejes que no están alineados axialmente. La transmisión de potencia se logra mediante correas y poleas diseñadas específicamente para este fin. La variedad de necesidades de transmisión de potencia que se pueden satisfacer con un sistema de transmisión por correa es numerosa, y esto ha dado lugar a muchas variaciones sobre el tema. Las transmisiones por correa funcionan de manera suave y con poco ruido, y proporcionan absorción de impactos para motores, cargas y cojinetes cuando cambia la fuerza y la potencia necesarias. Una desventaja de las transmisiones por correa es que transmiten menos potencia que los engranajes o las transmisiones por cadena. Sin embargo, las mejoras en la ingeniería de correas permiten el uso de correas en sistemas que anteriormente solo permitían transmisiones por cadena o engranajes.

La potencia transmitida entre una correa y una polea se expresa como el producto de la diferencia de tensión y la velocidad de la correa:

donde y son tensiones en el lado tenso y el lado flojo de la correa respectivamente. Están relacionadas como

donde es el coeficiente de fricción, y es el ángulo (en radianes) subtendido por la superficie de contacto en el centro de la polea.

Formulario de pérdida de transmisión de potencia

| Tipo de cinturón | Pérdida de potencia [ cita requerida ] |

|---|---|

| Ciclotano-A 83A | 10% (8–14%) |

| Ciclotano-B 85A Alta Tensión | 20% (17–22%) |

| Ciclotano-A 88A HEHT | 24% (18–25%) |

| Ciclotano-A 88A/90A verde mate/azul | 11% (8–16%) |

| Ciclotano-A 90A Super Rojo | 15% (9–15%) |

| Ciclotano-A 92A | 7,5% (7–12%) |

| Ciclotano-A 70A | 15% (12–18%) |

| Ciclotano-E 85A | 12,5% (10–14%) |

| Hytrel 92A | 7% (5–8%) |

| Ciclotano 90ASD antiestático | 9% (8-10%) |

| Correas 83A retorcidas (enrolladas como un resorte) | 18% (15–28%) |

| Calculadora de tensión de uso dependiente del ancho de correas planas | (1/2–10%) |

| Cinturones reforzados totalmente de poliéster | 1% (1/2–2%) |

Pros y contras

Las transmisiones por correa son sencillas, económicas y no requieren ejes alineados axialmente. Ayudan a proteger la maquinaria de sobrecargas y atascos, y amortiguan y aíslan el ruido y la vibración. Las fluctuaciones de carga se absorben (amortiguan). No necesitan lubricación y su mantenimiento es mínimo. Tienen una alta eficiencia (90-98%, normalmente 95%), una alta tolerancia a la desalineación y un coste relativamente bajo si los ejes están muy separados. La acción del embrague se puede conseguir desplazando la correa a una polea de giro libre o liberando la tensión de la correa. Se pueden obtener distintas velocidades mediante poleas escalonadas o cónicas.

La relación de velocidad angular puede no ser exactamente constante o igual a la de los diámetros de las poleas, debido al deslizamiento y al estiramiento. Sin embargo, este problema se puede resolver en gran medida mediante el uso de correas dentadas. Las temperaturas de trabajo varían de -35 a 85 °C (-31 a 185 °F). El ajuste de la distancia entre centros o la adición de una polea tensora es crucial para compensar el desgaste y el estiramiento.

Cinturones planos

.jpg/440px-Riemverbinders_(02).jpg)

.jpg/440px-Bankschroef-apparaat_voor_riemverbinders_(01).jpg)

Las correas planas se utilizaron ampliamente en los siglos XIX y principios del XX en ejes de transmisión para transmitir potencia en fábricas. [4] También se utilizaron en innumerables aplicaciones agrícolas , mineras y madereras , como sierras de arco , aserraderos , trilladoras , sopladores de silos , transportadores para llenar graneros de maíz o pajares , empacadoras , bombas de agua (para pozos , minas o campos agrícolas pantanosos ) y generadores eléctricos . Las correas planas todavía se utilizan hoy en día, aunque no tanto como en la era de los ejes de transmisión. La correa plana es un sistema simple de transmisión de potencia que se adaptó bien a su época. Puede entregar alta potencia a altas velocidades (373 kW a 51 m/s; 115 mph), en casos de correas anchas y poleas grandes. Las transmisiones con poleas grandes y correas anchas son voluminosas, ocupan mucho espacio y requieren una gran tensión, lo que genera cargas elevadas, y no son adecuadas para aplicaciones con centros cerrados. Las correas trapezoidales han reemplazado principalmente a las correas planas para la transmisión de potencia a corta distancia; y la transmisión de potencia a larga distancia generalmente ya no se realiza con correas. Por ejemplo, las máquinas de fábrica ahora tienden a tener motores eléctricos individuales.

Debido a que las correas planas tienden a subir hacia el lado más alto de la polea, las poleas se fabricaron con una superficie ligeramente convexa o "corona" (en lugar de plana) para permitir que la correa se centrara por sí sola mientras se desplazaba. Las correas planas también tienden a resbalar sobre la cara de la polea cuando se aplican cargas pesadas, y había muchos revestimientos patentados para correas que se podían aplicar a las correas para aumentar la fricción y, por lo tanto, la transmisión de potencia.

Las correas planas se hacían tradicionalmente de cuero o tela. Los primeros molinos de harina en Ucrania tenían transmisiones por correa de cuero. Después de la Primera Guerra Mundial, hubo tal escasez de cuero para zapatos que la gente cortó las transmisiones por correa para hacer zapatos. Vender zapatos fue más rentable que vender harina durante un tiempo. [ ¿Cuándo? ] La molienda de harina pronto se paralizó y los precios del pan aumentaron, lo que contribuyó a las condiciones de hambruna. [5] Las correas de transmisión de cuero se utilizaron para otro propósito durante la Guerra de Bush de Rodesia (1964-1979): para proteger a los pasajeros de automóviles y autobuses de las minas terrestres, se colocaron capas de correas de transmisión de cuero en los pisos de los vehículos en zonas de peligro. Hoy en día, la mayoría de las transmisiones por correa están hechas de caucho o polímeros sintéticos. El agarre de las correas de cuero suele ser mejor si se ensamblan con el lado del pelo (lado exterior) del cuero contra la polea, aunque a algunas correas se les da una media vuelta antes de unir los extremos (formando una banda de Möbius ), de modo que el desgaste se pueda distribuir uniformemente en ambos lados de la correa. Los extremos de los cinturones se unen mediante cordones de cuero (el más antiguo de los métodos), [6] [7] cierres de peine de acero y/o cordones, [8] o mediante pegado o soldadura (en el caso del poliuretano o poliéster). Los cinturones planos se unían tradicionalmente, y todavía se unen habitualmente, pero también se pueden fabricar con una construcción sin fin.

Accionamientos por cuerda

A mediados del siglo XIX, los mecánicos de molinos británicos descubrieron que las poleas con múltiples ranuras conectadas por cuerdas superaban a las poleas planas conectadas por correas de cuero. Ocasionalmente se usaban cables de acero , pero los más utilizados eran los de algodón , cáñamo , cáñamo de manila y lino . Por lo general, la cuerda que conectaba dos poleas con múltiples ranuras en V se empalmaba en un solo bucle que recorría un camino helicoidal antes de regresar a su posición inicial mediante una polea tensora que también servía para mantener la tensión en la cuerda. A veces, se usaba una sola cuerda para transferir potencia desde una polea motriz de múltiples ranuras a varias poleas motrices de una o múltiples ranuras de esta manera.

En general, al igual que con las correas planas, los accionamientos por cuerda se utilizaban para conectar motores estacionarios a los ejes intermedios y a los ejes de transmisión de los molinos, y a veces desde los ejes de transmisión a la maquinaria accionada. Sin embargo, a diferencia de las correas de cuero, los accionamientos por cuerda se utilizaban a veces para transmitir potencia a distancias relativamente largas. En distancias largas, se utilizaban poleas intermedias para sostener la "cuerda volante", y a finales del siglo XIX, esto se consideraba bastante eficiente. [9] [10] [11]

Cinturones redondos

Las correas redondas son correas de sección transversal circular diseñadas para funcionar en una polea con una ranura en V de 60 grados. Las ranuras redondas solo son adecuadas para poleas locas que guían la correa o cuando se utilizan correas de tipo junta tórica (blandas). La ranura en V transmite el par a través de una acción de cuña, lo que aumenta la fricción. Sin embargo, las correas redondas solo se utilizan en situaciones de par relativamente bajo y se pueden comprar en varias longitudes o cortar a medida y unir, ya sea mediante una grapa, un conector metálico (en el caso del plástico hueco), pegado o soldadura (en el caso del poliuretano ). Las primeras máquinas de coser utilizaban una correa de cuero, unida mediante una grapa de metal o pegada, con gran efecto.

Cinturones de resorte

Las correas de resorte son similares a las correas de cuerda o redondas, pero consisten en un resorte helicoidal de acero largo. Se encuentran comúnmente en motores de juguete o modelos pequeños, típicamente motores de vapor que impulsan otros juguetes o modelos o brindan una transmisión entre el cigüeñal y otras partes de un vehículo. La principal ventaja sobre las correas de goma u otras correas elásticas es que duran mucho más en condiciones de funcionamiento mal controladas. La distancia entre las poleas también es menos crítica. Su principal desventaja es que el deslizamiento es más probable debido al menor coeficiente de fricción. Los extremos de una correa de resorte se pueden unir doblando la última vuelta de la hélice en cada extremo 90 grados para formar ganchos, o reduciendo el diámetro de las últimas vueltas en un extremo para que se "enrosque" en el otro extremo.

Correas trapezoidales

Las correas trapezoidales (también llamadas correas trapezoidales, correas trapezoidales o, con menos frecuencia, correas trapezoidales) resolvieron el problema del deslizamiento y la alineación. Ahora son la correa básica para la transmisión de potencia. Proporcionan la mejor combinación de tracción, velocidad de movimiento, carga de los cojinetes y larga vida útil. Generalmente son sin fin y su forma general de sección transversal es aproximadamente trapezoidal (de ahí el nombre "V"). La forma de "V" de la correa se desliza en una ranura de acoplamiento en la polea (o roldana), con el resultado de que la correa no se puede deslizar. La correa también tiende a encajarse en la ranura a medida que aumenta la carga (cuanto mayor es la carga, mayor es la acción de acuñamiento), lo que mejora la transmisión de par y hace que la correa trapezoidal sea una solución eficaz, que necesita menos ancho y tensión que las correas planas. Las correas trapezoidales superan a las correas planas con sus pequeñas distancias entre centros y altas relaciones de reducción. La distancia entre centros preferida es mayor que el diámetro de la polea más grande, pero menos de tres veces la suma de ambas poleas. El rango de velocidad óptimo es de 1000 a 7000 pies/min (300 a 2130 m/min). Las correas trapezoidales necesitan poleas más grandes debido a su sección transversal más gruesa que las correas planas.

Para requisitos de alta potencia, se pueden unir dos o más correas trapezoidales una al lado de la otra en una disposición denominada multi-V, que se desplaza sobre poleas de ranuras múltiples correspondientes. Esto se conoce como transmisión por correas trapezoidales múltiples (o, a veces, "transmisión por correa trapezoidal clásica").

Las correas trapezoidales pueden estar hechas de caucho o polímero de manera homogénea en todas sus partes, o pueden tener fibras incrustadas en el caucho o polímero para lograr resistencia y refuerzo. Las fibras pueden ser de materiales textiles como algodón, poliamida (como el nailon ) o poliéster o, para lograr una mayor resistencia, de acero o aramida (como Technora , Twaron o Kevlar ).

Cuando una correa sin fin no se adapta a la necesidad, se pueden utilizar correas trapezoidales articuladas y de eslabones. La mayoría de los modelos ofrecen las mismas clasificaciones de potencia y velocidad que las correas sin fin de tamaño equivalente y no requieren poleas especiales para funcionar. Una correa trapezoidal de eslabones es una serie de eslabones compuestos de poliuretano/poliéster que se mantienen unidos, ya sea por sí mismos, como PowerTwist de Fenner Drives, o Nu-T-Link (con pernos metálicos). Estas correas proporcionan una fácil instalación y una resistencia ambiental superior en comparación con las correas de caucho y se pueden ajustar en longitud desmontando y quitando los eslabones cuando sea necesario.

Historia de las correas trapezoidales

La cobertura de las revistas especializadas sobre correas trapezoidales en automóviles a partir de 1916 mencionó el cuero como el material de la correa, [12] y mencionó que el ángulo en V aún no estaba bien estandarizado. [13] La correa trapezoidal de caucho sin fin fue desarrollada en 1917 por Charles C. Gates de la Gates Rubber Company . [14] [ fuente no primaria necesaria ] La transmisión por correas trapezoidales múltiples fue diseñada por primera vez unos años más tarde por Walter Geist de la corporación Allis-Chalmers , quien se inspiró para reemplazar la cuerda única de las transmisiones por cable de polea de ranuras múltiples con múltiples correas trapezoidales que corren en paralelo. Geist presentó una patente en 1925, y Allis-Chalmers comenzó a comercializar la transmisión bajo la marca "Texrope"; la patente fue otorgada en 1928 ( patente estadounidense 1.662.511 ). La marca "Texrope" todavía existe, aunque ha cambiado de propietario y ya no se refiere solo a la transmisión por correas trapezoidales múltiples. [15]

Correas multiranura

Una correa de ranuras múltiples, acanalada en V o polirranurada [16] [ cita completa requerida ] está formada generalmente por entre 3 y 24 secciones en forma de V una al lado de la otra. Esto da como resultado una correa más delgada para la misma superficie de transmisión, por lo que es más flexible, aunque a menudo más ancha. La flexibilidad adicional ofrece una eficiencia mejorada, ya que se desperdicia menos energía en la fricción interna de doblar continuamente la correa. En la práctica, esta ganancia de eficiencia causa un efecto de calentamiento reducido en la correa, y una correa que funciona a menor temperatura dura más en servicio. Las correas están disponibles comercialmente en varios tamaños, con generalmente una 'P' (a veces omitida) y una sola letra que identifica el paso entre ranuras. La sección 'PK' con un paso de 3,56 mm se usa comúnmente para aplicaciones automotrices. [17]

Otra ventaja de las correas polirranuradas que las hace populares es que pueden pasar sobre poleas en la parte posterior no ranurada de la correa. Aunque esto a veces se hace con correas trapezoidales con una sola polea tensora, una correa polirranurada puede enrollarse alrededor de una polea en su parte posterior con la suficiente fuerza para cambiar su dirección o incluso para proporcionar una ligera fuerza motriz. [18]

La capacidad de cualquier correa trapezoidal para accionar poleas depende de que la correa se enrolle alrededor de la polea en un ángulo suficiente para proporcionar agarre. Cuando una correa trapezoidal simple está limitada a una forma convexa simple, puede enrollar adecuadamente como máximo tres o posiblemente cuatro poleas, por lo que puede accionar como máximo tres accesorios. Cuando se deben accionar más, como en los automóviles modernos con dirección asistida y aire acondicionado, se requieren varias correas. Como la correa de ranuras múltiples se puede doblar en trayectorias cóncavas mediante poleas externas, puede enrollar cualquier número de poleas accionadas, limitadas solo por la capacidad de potencia de la correa. [18]

Esta capacidad de doblar la correa a voluntad del diseñador le permite tomar una trayectoria compleja o " serpenteante ". Esto puede ayudar al diseño de un diseño de motor compacto, donde los accesorios se montan más cerca del bloque del motor y sin necesidad de proporcionar ajustes de tensión móviles. Toda la correa puede tensarse mediante una sola polea tensora.

La nomenclatura utilizada para los tamaños de las correas varía según la región y el sector. Una correa automotriz con el número "740K6" o "6K740" indica una correa de 74 pulgadas (190 cm) de largo, 6 costillas de ancho, con un paso de costilla de 9 ⁄ 64 de pulgada (3,6 mm) (un espesor estándar para una correa automotriz de la serie K sería 4,5 mm). Un equivalente métrico se indicaría generalmente con "6PK1880", donde 6 se refiere al número de costillas, PK se refiere al espesor y paso estándar métricos de PK, y 1880 es la longitud de la correa en milímetros. [19]

Cinturón acanalado

Una correa acanalada es una correa de transmisión de potencia que presenta ranuras longitudinales. Funciona a partir del contacto entre las nervaduras de la correa y las ranuras de la polea. Se dice que su estructura de una sola pieza ofrece una distribución uniforme de la tensión a lo largo del ancho de la polea donde la correa está en contacto, un rango de potencia de hasta 600 kW, una alta relación de velocidad, transmisiones serpentinas (posibilidad de transmisión desde la parte posterior de la correa), larga vida útil, estabilidad y homogeneidad de la tensión de transmisión y vibración reducida. La correa acanalada se puede instalar en diversas aplicaciones: compresores, bicicletas estáticas, maquinaria agrícola, batidoras, lavadoras, cortadoras de césped, etc.

Cinturones de película

Aunque a menudo se las agrupa con las correas planas, en realidad son de un tipo diferente. Consisten en una tira muy fina (0,5–15 milímetros o 100–4000 micrómetros) de plástico y, en ocasiones, de goma. Por lo general, están destinadas a usos de baja potencia (menos de 10 vatios) y alta velocidad, lo que permite una alta eficiencia (hasta el 98 %) y una larga vida útil. Se las ve en máquinas comerciales, impresoras, grabadoras de cinta y otras operaciones de trabajo liviano.

Correas de distribución

Las correas de distribución (también conocidas como correas dentadas , dentadas , dentadas o síncronas ) son correas de transferencia positiva y pueden seguir el movimiento relativo. Estas correas tienen dientes que encajan en una polea dentada correspondiente. Cuando están correctamente tensadas, no tienen deslizamiento, funcionan a velocidad constante y se utilizan a menudo para transferir movimiento directo con fines de indexación o sincronización (de ahí su nombre). A menudo se utilizan en lugar de cadenas o engranajes, por lo que hay menos ruido y no es necesario un baño de lubricación. Los árboles de levas de los automóviles, los sistemas de sincronización en miniatura y los motores paso a paso a menudo utilizan estas correas. Las correas de distribución necesitan la menor tensión de todas las correas y están entre las más eficientes. Pueden soportar hasta 200 hp (150 kW) a velocidades de 16.000 pies/min (4.900 m/min).

Hay correas de distribución con un diseño de dientes helicoidales descentrados. El diseño de dientes helicoidales descentrados forma un patrón de chevron y hace que los dientes se engranen progresivamente. El diseño de patrón de chevron es autoalineable y no hace el ruido que hacen algunas correas de distribución a ciertas velocidades, y es más eficiente en la transferencia de potencia (hasta un 98%).

Las ventajas de las correas de distribución incluyen un funcionamiento limpio, eficiencia energética , bajo mantenimiento, bajo nivel de ruido, rendimiento antideslizante y capacidades versátiles de carga y velocidad.

Las desventajas incluyen un costo de compra relativamente alto, la necesidad de poleas dentadas especialmente fabricadas, menor protección contra sobrecarga, atascos y vibraciones debido a sus cables de tensión continuos, la falta de acción del embrague (solo posible con correas de transmisión por fricción) y las longitudes fijas, que no permiten el ajuste de longitud (a diferencia de las correas trapezoidales de eslabones o las cadenas).

Cinturones especiales

Las correas normalmente transmiten potencia en el lado de tensión del bucle. Sin embargo, existen diseños para transmisiones continuamente variables que utilizan correas que son una serie de bloques de metal macizo, unidos entre sí como en una cadena, que transmiten potencia en el lado de compresión del bucle.

Caminos ondulados

Las correas utilizadas para rodar caminos para túneles de viento pueden alcanzar una velocidad de 250 km/h (160 mph). [20]

Normas de uso

La transmisión por correa abierta tiene ejes paralelos que giran en la misma dirección, mientras que la transmisión por correa cruzada también tiene ejes paralelos pero giran en dirección opuesta. La primera es mucho más común y la segunda no es apropiada para correas trapezoidales estándar y de distribución a menos que haya una torsión entre cada polea de modo que las poleas solo entren en contacto con la misma superficie de la correa. Los ejes no paralelos se pueden conectar si la línea central de la correa está alineada con el plano central de la polea. Las correas industriales suelen ser de caucho reforzado, pero a veces también de cuero. Las correas que no son de cuero ni están reforzadas solo se pueden utilizar en aplicaciones ligeras.

La línea de paso es la línea entre las superficies interna y externa que no está sujeta a tensión (como la superficie externa) ni a compresión (como la interna). Se encuentra a mitad de camino a través de las superficies en las correas de película y planas y depende de la forma y el tamaño de la sección transversal en las correas de distribución y trapezoidales. El diámetro de paso de referencia estándar se puede estimar tomando el promedio del diámetro de las puntas de los dientes del engranaje y el diámetro de la base de los dientes del engranaje. La velocidad angular es inversamente proporcional al tamaño, por lo que cuanto más grande sea la rueda, menor será la velocidad angular y viceversa. Las velocidades reales de las poleas tienden a ser entre un 0,5 y un 1 % menores que las calculadas generalmente debido al deslizamiento y el estiramiento de la correa. En las correas de distribución, la relación inversa de los dientes de la correa contribuye a la medición exacta. La velocidad de la correa es:

Normas de uso internacionales

Las normas incluyen:

- ISO 9563: Esta norma especifica los requisitos y métodos de ensayo para correas trapezoidales de transmisión de potencia sin fin y correas acanaladas en V.

- ISO 4184: Esta norma especifica las dimensiones de las correas trapezoidales clásicas y estrechas para uso general.

- ISO 9981: Esta norma trata de las dimensiones de las transmisiones por correas síncronas de caucho.

- ISO 9982: Esta norma cubre las dimensiones de las transmisiones por correa síncrona de poliuretano.

- DIN 22101: Esta norma cubre los principios de diseño de transportadores de banda utilizados en la manipulación de materiales a granel, incluidos los requisitos de seguridad y los métodos de prueba.

- ASME B29.1: Esta norma especifica las dimensiones, tolerancias y requisitos de calidad para transmisiones por cadena de rodillos, que incluyen correas y ruedas dentadas.

- ANSI / RMA IP-20 es una norma desarrollada por el Instituto Nacional Estadounidense de Normas (ANSI) y la Asociación de Fabricantes de Caucho (RMA) que se centra en las correas elastoméricas utilizadas en aplicaciones industriales. Esta norma cubre aspectos importantes como las dimensiones y las tolerancias, lo que garantiza que las correas funcionen de manera confiable y eficiente en diversos entornos industriales.

- SAE J1459 es una norma desarrollada por la Sociedad de Ingenieros Automotrices (SAE) que se centra en las correas trapezoidales y las correas acanaladas en V para automóviles. Estas correas se utilizan en diversas aplicaciones automotrices, como la transmisión de potencia entre el motor y diferentes accesorios, incluido el alternador, la bomba de dirección asistida, el compresor de aire acondicionado y la bomba de agua. La norma especifica los procedimientos de prueba, los requisitos de rendimiento y las dimensiones para garantizar que las correas sean confiables, duraderas y adecuadas para el uso automotriz.

- ASTM D378 es una norma desarrollada por la Sociedad Estadounidense de Pruebas y Materiales (ASTM), que se centra en las pruebas de cintas transportadoras utilizadas en diversas industrias para aplicaciones específicas. Las cintas transportadoras son esenciales para la manipulación y el transporte de materiales en industrias como la minería, la construcción, la agricultura y la fabricación. ASTM D378 cubre los métodos de prueba para evaluar las características de rendimiento de las cintas transportadoras, como la resistencia al fuego y la resistencia al aceite, garantizando que cumplan con los requisitos operativos y de seguridad. [21]

Criterios de selección

Las transmisiones por correa se construyen bajo las siguientes condiciones requeridas: velocidades y potencia transmitidas entre la unidad de accionamiento y la unidad accionada; distancia adecuada entre ejes; y condiciones de funcionamiento apropiadas. La ecuación para la potencia es

Los factores de ajuste de potencia incluyen la relación de velocidad; distancia entre ejes (larga o corta); tipo de unidad motriz (motor eléctrico, motor de combustión interna); entorno de servicio (aceitoso, húmedo, polvoriento); cargas de la unidad motriz (sacudidas, de impacto, invertidas); y disposición polea-correa (abierta, cruzada, girada). Estos se encuentran en manuales de ingeniería y literatura del fabricante. Cuando se corrige, la potencia se compara con las potencias nominales de las secciones transversales de correa estándar a velocidades de correa particulares para encontrar una cantidad de conjuntos que funcionen mejor. Ahora se eligen los diámetros de polea. Generalmente se eligen diámetros grandes o secciones transversales grandes, ya que, como se dijo anteriormente, las correas más grandes transmiten esta misma potencia a bajas velocidades de correa que las correas más pequeñas lo hacen a altas velocidades. Para mantener la parte motriz en su tamaño más pequeño, se desean poleas de diámetro mínimo. Los diámetros mínimos de polea están limitados por el alargamiento de las fibras externas de la correa a medida que la correa se envuelve alrededor de las poleas. Las poleas pequeñas aumentan este alargamiento, reduciendo en gran medida la vida útil de la correa. Los diámetros mínimos de las poleas suelen indicarse con cada sección transversal y velocidad, o por separado según la sección transversal de la correa. Una vez elegidos los diámetros y la sección de la correa más económicos, se calcula la longitud de la correa. Si se utilizan correas sin fin, es posible que sea necesario ajustar el espaciado deseado entre ejes para adaptarlas a correas de longitud estándar. Suele ser más económico utilizar dos o más correas trapezoidales yuxtapuestas, en lugar de una correa más grande.

En relaciones de velocidad elevadas o distancias centrales pequeñas, el ángulo de contacto entre la correa y la polea puede ser inferior a 180°. Si este es el caso, se debe aumentar aún más la potencia de accionamiento, según las tablas del fabricante, y repetir el proceso de selección. Esto se debe a que las capacidades de potencia se basan en el estándar de un ángulo de contacto de 180°. Los ángulos de contacto más pequeños significan menos área para que la correa obtenga tracción y, por lo tanto, la correa transporta menos potencia.

Fricción de la correa

Las transmisiones por correa dependen de la fricción para funcionar, pero la fricción excesiva desperdicia energía y desgasta rápidamente la correa. Los factores que afectan la fricción de la correa incluyen la tensión de la correa, el ángulo de contacto y los materiales utilizados para fabricar la correa y las poleas.

Tensión de la correa

La transmisión de potencia es una función de la tensión de la correa. Sin embargo, también aumenta con la tensión la tensión (carga) sobre la correa y los cojinetes. La correa ideal es la que tiene la tensión más baja y no se desliza con cargas elevadas. Las tensiones de la correa también deben ajustarse al tipo de correa, tamaño, velocidad y diámetros de polea. La tensión de la correa se determina midiendo la fuerza para desviar la correa una distancia determinada por pulgada (o mm) de polea. Las correas de distribución solo necesitan la tensión adecuada para mantener la correa en contacto con la polea.

Desgaste del cinturón

La fatiga, más que la abrasión, es la culpable de la mayoría de los problemas de las correas. Este desgaste es causado por la tensión que se produce al rodar por las poleas. La alta tensión de la correa, el deslizamiento excesivo, las condiciones ambientales adversas y las sobrecargas de la correa causadas por golpes, vibraciones o golpes contribuyen a la fatiga de la correa.

Vibración de la correa

Las firmas de vibración se utilizan ampliamente para estudiar fallas en transmisiones por correa. Algunas de las fallas o disfunciones más comunes incluyen los efectos de la tensión de la correa , la velocidad, la excentricidad de la polea y las condiciones de desalineación. El efecto de la excentricidad de la polea en las firmas de vibración de la transmisión por correa es bastante significativo. Aunque la magnitud de la vibración no aumenta necesariamente por esto, creará una fuerte modulación de amplitud. Cuando la sección superior de una correa está en resonancia , las vibraciones de la máquina aumentan. Sin embargo, un aumento en la vibración de la máquina no es significativo cuando solo la sección inferior de la correa está en resonancia. El espectro de vibración tiene la tendencia a moverse a frecuencias más altas a medida que aumenta la fuerza de tensión de la correa.

Colocación del cinturón

El deslizamiento de la correa se puede abordar de varias maneras. El reemplazo de la correa es una solución obvia y, eventualmente, la obligatoria (porque ninguna correa dura para siempre). Sin embargo, a menudo, antes de ejecutar la opción de reemplazo, la retensión (a través del ajuste de la línea central de la polea) o el apósito (con cualquiera de los diversos recubrimientos) pueden ser exitosos para extender la vida útil de la correa y posponer el reemplazo. Los apósitos para correas son típicamente líquidos que se vierten, se cepillan, se gotean o se rocían sobre la superficie de la correa y se dejan esparcir; están destinados a reacondicionar las superficies de transmisión de la correa y aumentar la fricción entre la correa y las poleas. Algunos apósitos para correas son oscuros y pegajosos, parecidos al alquitrán o al jarabe ; algunos son delgados y transparentes, parecidos a los alcoholes minerales . Algunos se venden al público en latas de aerosol en las tiendas de repuestos para automóviles; otros se venden en tambores solo para usuarios industriales.

Presupuesto

Para especificar completamente una correa, se requieren el material, la longitud y el tamaño y la forma de la sección transversal. Las correas de distribución, además, requieren que se proporcione el tamaño de los dientes. La longitud de la correa es la suma de la longitud central del sistema en ambos lados, la mitad de la circunferencia de ambas poleas y el cuadrado de la suma (si está cruzada) o la diferencia (si está abierta) de los radios. Por lo tanto, al dividir por la distancia central, se puede visualizar como la distancia central multiplicada por la altura que da el mismo valor al cuadrado de la diferencia de radio en, por supuesto, ambos lados. Al sumar la longitud de cualquiera de los lados, la longitud de la correa aumenta, de manera similar al teorema de Pitágoras. Un concepto importante para recordar es que a medida que se acerca a [ se necesita más explicación ] hay menos distancia (y, por lo tanto, menos adición de longitud) a medida que se acerca a cero.

Por otra parte, en una transmisión por correas cruzadas, la suma de los radios, en lugar de la diferencia, es la base para el cálculo de la longitud. Por lo tanto, cuanto más ancha sea la transmisión, mayor será la longitud de la correa.

Perfiles de correas trapezoidales

Perfiles de correa trapezoidal métricos (tenga en cuenta que los ángulos de polea se reducen para poleas de radio pequeño):

| Perfil clásico | Ancho | Altura | Ángulo* | Observaciones |

|---|---|---|---|---|

| O | 10 milímetros | 6 milímetros | 40° | |

| A | 13 milímetros | 9 milímetros | 40° | Correas imperiales de 12,7 mm = 0,5 pulgadas de ancho y ángulo de polea de 38° |

| B | 17 milímetros | 11 milímetros | 40° | 16,5 mm = 21/32 pulgadas de ancho, correas imperiales con ángulo de 38° |

| do | 22 milímetros | 14 milímetros | 40° | 22,2 mm = 7/8 pulgadas de ancho, correas imperiales con ángulo de 38° |

| D | 32 milímetros | 19 milímetros | 40° | 31,75 mm = 1,25 pulgadas de ancho, correas imperiales con ángulo de 38° |

| mi | 38 milímetros | 25 milímetros | 40° | 38,1 mm = 1,5 pulgadas de ancho, correas imperiales con ángulo de 38° |

| De perfil estrecho | Ancho | Altura | Ángulo* | Observaciones |

| ZSP | 10 milímetros | 8 milímetros | 34° | |

| SPA | 13 milímetros | 10 milímetros | — | |

| San Petersburgo | 17 milímetros | 12 milímetros | — | |

| CEP | 22 milímetros | 18 milímetros | — | |

| Perfil estrecho de alto rendimiento | Ancho | Altura | Ángulo* | Observaciones |

| XPZ | 10 milímetros | 8 milímetros | — | |

| XPA | 13 milímetros | 10 milímetros | — | |

| XPB | 17 milímetros | 13 milímetros | — | |

| PCX | 22 milímetros | 18 mm- | — |

* El diseño común de la polea es tener un ángulo más alto en la primera parte de la apertura, por encima de la llamada "línea de paso".

Por ejemplo, la línea de paso para SPZ podría estar a 8,5 mm desde la parte inferior de la "V". En otras palabras, 0–8,5 mm es 35° y 45° desde 8,5 y más.

Véase también

- Plato giratorio con transmisión por correa

- Bicicleta accionada por correa

- Pista de correa

- Cinta transportadora

- Cinturón Gilmer

- Cadena Lariat : una exhibición científica que muestra los efectos que se producen cuando una correa se hace funcionar "demasiado rápido"

- Cadena de rodillos

- Correa de distribución (árbol de levas)

Referencias

- ^ Needham, Ciencia y civilización en China (1988), Volumen 5, Parte 9, 207–208.

- ^ ab Needham, Ciencia y civilización en China (1986), Volumen 4, Parte 2, 108.

- ^ Needham, Ciencia y civilización en China (1988), Volumen 5, Parte 9, 160–163.

- ^ Por Rhys Jenkins, Newcomen Society, (1971). Enlaces en la historia de la ingeniería y la tecnología desde la época Tudor , Ayer Publishing. Página 34, ISBN 0-8369-2167-4 .

- ^ Neufeld, Dietrich, Una danza rusa de la muerte: Revolución y guerra civil en Ucrania , Winnipeg, Canadá: Hyperion Press, 1980, pág. 61.

- ^ Boblenz, James N. (30 de noviembre de 2009). "Cómo atar un cinturón plano". Farm Collector . Consultado el 4 de abril de 2010 .

- ^ "Patrones de cordones para cinturones" (PDF) . Universidad de la Estatua de Dakota del Norte. Archivado desde el original (PDF) el 2009-06-12 . Consultado el 2008-11-19 .

- ^ "Poleas para correas planas, correas, empalmes". Hit N Miss Enterprises. Archivado desde el original el 17 de marzo de 2010. Consultado el 4 de abril de 2010 .

- ^ Grimshaw, Robert (julio de 1892). "Transmisión de potencia por cuerda". Cassier's Magazine . Vol. II, núm. 9. págs. 219-224.

- ^ Flather, John J. (1895). Transmisión por cuerdas: un tratado sobre la transmisión de potencia mediante cuerdas fibrosas. Nueva York: Wiley.

- ^ "Instalación de una moderna planta de cemento". Power and Transmission . XVIII (1): 17–19, 29. Octubre 1902.Nota: Esta revista es el órgano interno de Dodge Manufacturing Company y está dedicada principalmente a los sistemas de accionamiento por cable.

- ^ "Ventiladores de radiador y su diseño". Horseless Age . 37 (8): 324. 1916-04-15.

- ^ "Las divisiones SAE exhiben actividad", Horseless Age , 37 (8): 322, 1916-04-15.

- ^ "Descripción general de la empresa". Gates Corporation . Consultado el 5 de julio de 2021 .

- ^ "Correas trapezoidales".

- ^ DIN 7867.

- ^ "Cuadro de identificación de cinturones de Gates" (PDF) .

- ^ ab Manual automotriz (3ª ed.). Robert Bosch GmbH . 1993. pág. 304.ISBN 0-8376-0330-7.

- ^ "Tamaños de correas Poly V" (PDF) .

- ^ "Túnel de viento, nueva tecnología para la simulación del efecto suelo: con una inversión de 4 millones de euros, Pininfarina está preparada para entrar en el mundo de las carreras". Centro de investigación aerodinámica y aeroacústica de Pininfarina. Archivado desde el original el 2007-02-06 . Consultado el 2009-10-24 .

- ^ "Norma de uso internacional".

Enlaces externos

- Calculadora de vibración de frecuencia de paso de correa | RITEC | Biblioteca y herramientas