Relleno (materiales)

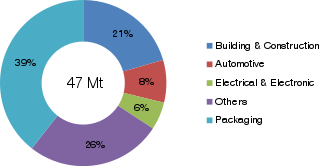

Los materiales de relleno son partículas añadidas a la resina o aglutinantes ( plásticos , compuestos , hormigón ) que pueden mejorar propiedades específicas, abaratar el producto o una mezcla de ambos. [1] Los dos segmentos más grandes para el uso de material de relleno son los elastómeros y los plásticos . [2] En todo el mundo, se utilizan cada año más de 53 millones de toneladas de rellenos (con una suma total de aproximadamente 18 mil millones de dólares estadounidenses) en áreas de aplicación como papel , plásticos , caucho , pinturas , revestimientos, adhesivos y selladores . Como tal, los rellenos, producidos por más de 700 empresas, se encuentran entre las principales materias primas del mundo y están contenidos en una variedad de productos para las necesidades diarias de los consumidores. Los principales materiales de relleno utilizados son el carbonato de calcio molido (GCC), el carbonato de calcio precipitado (PCC), el caolín, el talco y el negro de carbón. [3]

Los materiales de relleno pueden afectar la resistencia a la tracción, la tenacidad, la resistencia al calor, el color, la claridad, etc. Esto se puede utilizar para modificar o mejorar las propiedades del material, o como una forma de mejorar y controlar las características de procesamiento. [4] Otra razón para usar rellenos es reducir costos al reemplazar parte del costoso material del núcleo con un relleno más barato.

La mayoría de los materiales de relleno utilizados en plásticos son materiales de relleno a base de minerales o vidrio. [5] Las partículas y las fibras son los principales subgrupos de materiales de relleno. Las partículas son pequeñas partículas de relleno que se mezclan en la matriz donde el tamaño y la relación de aspecto son importantes. Las fibras son pequeñas hebras circulares que pueden ser muy largas y tener relaciones de aspecto muy altas. [6]

Tipos

Carbonato de calcio (CaCO3)

El carbonato de calcio, conocido como "tiza" en la industria del plástico, se deriva de la piedra caliza y el mármol. Se utiliza en muchas aplicaciones, entre ellas, el PVC y los poliésteres insaturados. Se puede utilizar hasta un 90 % de CaCO3 para fabricar un compuesto. Estas adiciones pueden mejorar la productividad del moldeo al disminuir la velocidad de enfriamiento. También pueden aumentar las temperaturas de funcionamiento de los materiales y proporcionar aislamiento para el cableado eléctrico. [7]

El CaCO3 se utiliza en el masterbatch de relleno como base con un gran porcentaje en la composición. El polvo de carbonato de calcio representa el 97% de la composición y aportará más blancura a los productos blancos/opacos. Por lo tanto, los fabricantes pueden reducir el uso de masterbatch blanco. Con un porcentaje menor, el polvo de carbonato de calcio se puede utilizar para productos de color. Además, aporta a los productos plásticos finales una superficie más brillante y más lustrosa. [8]

El caolín se utiliza principalmente en plásticos por sus propiedades antibloqueo, así como como absorbente de infrarrojos en el marcado láser. [7] Aumenta la resistencia al impacto y la resistencia al calor. La metakolinita se utiliza para estabilizar el PVC. [7] También se ha demostrado que el caolín aumenta la resistencia a la abrasión y puede reemplazar al negro de carbono como material de relleno y mejorar las propiedades de flujo de las sustancias reforzadas con vidrio. [7]

Hidróxido de magnesio (talco)

Talco , un mineral blando y generalmente más caro que el carbonato de calcio . Se obtiene a partir de capas de hidróxido de magnesio con sílice. En la industria del plástico, se utiliza para aplicaciones de envasado y alimentos debido a su estabilidad térmica a largo plazo. [7] [6]

Wollastonita (CaSiO3)

La wollastonita tiene una estructura acicular con una gravedad específica relativamente alta y una gran dureza. Este relleno puede mejorar el contenido de humedad, la resistencia al desgaste , la estabilidad térmica y la alta resistencia dieléctrica . La wollastonita compite con sustancias de relleno laminares como la mica y el talco y también se puede utilizar para reemplazar las fibras de vidrio al crear termoplásticos y termoestables. [6]

Vaso

Los materiales de relleno de vidrio vienen en varias formas diferentes: perlas de vidrio, fibras de vidrio cortas y fibras de vidrio largas en plásticos por tonelaje. [6] Las fibras de vidrio se utilizan para aumentar las propiedades mecánicas del termoplástico o termoendurecible , como el módulo de flexión y la resistencia a la tracción. Normalmente no hay un beneficio económico por agregar vidrio como material de relleno. Algunas desventajas de tener vidrio en la matriz incluyen baja calidad de la superficie, alta viscosidad cuando se funde, mala soldabilidad y deformación. [6] La adición de perlas de vidrio ayudará con la absorción de aceite y la resistencia química. [7]

Cenizas volantes

Las cenizas volantes de carbón y petróleo de esquisto se han utilizado como relleno para termoplásticos que podrían emplearse para aplicaciones de moldeo por inyección . [9]

Nanorellenos

Los nanorrellenos tienen un tamaño de partícula de menos de 100 nanómetros . Tienen una alta relación de aspecto y se utilizan principalmente como rellenos resistentes a los arañazos y al fuego. [5] Los nanorrellenos se pueden dividir en tres grupos: nanoplacas, nanofibras y nanopartículas . Las nanopartículas se utilizan más ampliamente que las nanoplacas y las nanofibras, pero las nanoplacas están empezando a utilizarse más ampliamente. Las nanoplacas son como los rellenos laminares convencionales como el talco y la mica, excepto que el grosor es mucho menor. Las ventajas de agregar nanorrellenos incluyen la creación de una barrera de gas y sus propiedades retardantes de llama. [6]

Perlas de espuma de polímero

Las perlas de espuma de polímero pueden tener una densidad aparente tan baja como 0,011 g/cc y un tamaño que va desde 45 micrones hasta más de 8 mm. Las desventajas comunes del uso de perlas de espuma de polímero en sistemas formulados incluyen limitaciones de resistencia estática, térmica y química y dificultad para lograr una mezcla homogénea dentro de un sistema formulado debido a su densidad aparente extremadamente baja. Sin embargo, estas limitaciones se pueden superar en su mayoría, si no en su totalidad, mediante el uso de modificaciones de la formulación, aditivos y otros tratamientos de superficie. A pesar de estos desafíos potenciales, las perlas de espuma de polímero se pueden agregar a los sistemas formulados cuando se requiere un ahorro de peso o de costos en un producto terminado.

Relleno de mampostería

El relleno de mampostería se utiliza para reparar grietas y agujeros en paredes exteriores y generalmente se elabora con cemento y cal hidratada . Entre los fabricantes se encuentra Toupret. [10]

Polímeros naturales

Se pueden utilizar diversos polímeros naturales como relleno. Algunos ejemplos conocidos son las fibras de celulosa , la harina y las fibras de madera, el lino , el algodón , el sisal y el almidón . [4]

Otros rellenos

Los materiales de relleno del hormigón incluyen grava , piedra, arena y varillas de refuerzo . La grava, la piedra y la arena se utilizan para reducir el coste del hormigón. Las varillas de refuerzo se utilizan para reforzar el hormigón. [11]

| Tipo de relleno | Densidad (g/ cm3 ) | Dureza de Mohs | Tamaño medio (micrones) | Relación de aspecto/forma |

|---|---|---|---|---|

| Carbonato de calcio | 2.7 | 3-4 | 0,02-30 | 1-3 Bloque |

| Talco | 2.7-2.8 | 1 | 0,5-20 | Placa 5-40 |

| Wollastonita | 2.9 | 4.5 | 1-500 | 5-30 fibra |

| Mica | 2.8-2.9 | 2.5-4 | 5-1000 | Placa 20-100 |

| Caolín | 2.6 | 2 | 0,2-8 | Plato 10-30 |

| Sílice (precipitada) | 1.9-2.1 | 5.5 | 0,005-0,1 | ~1 ronda |

| Negro carbón | 1.7-1.9 | 2-3 | 0,014-0,25 | ~1 ronda |

| Dolomita | 2,85 | 3.5-4 | 1-30 | ~1 ronda |

| Sulfato de bario | 4.0-4.5 | 3-3.5 | 0,1-30 | ~1 ronda |

| Ácido alcanoico (Al(OH) 3) | 2.42 | 2.5-3 | 5-80 | 1-10 Placa |

| MDH-Mg(OH) 2 | 2.4 | 2.5-3 | 0,5-8 | 1-10 Placa |

| Tierra de diatomeas | 2-2,5 | 5.5-6 | 4-30 | 2-10 Disco |

| Magnetita/Hematita | 5.2 | 5.5-6 | 1-50 | ~1 Bloque |

| Halloysita | 2.54 | 2.5 | 1-20 | Tubo 5-20 |

| Óxido de zinc | 5.6 | 4.5 | 0,05-10 | 1 ronda |

| Dióxido de titanio | 4.23 | 6 | 0,1-10 | 1 ronda |

Propiedades mecánicas

Resistencia a la tracción

La resistencia a la tracción es el método más utilizado para evaluar los materiales de relleno. La resistencia a la tracción del compuesto se puede calcular utilizando la ecuación

- σ c = σ p (1-aΦ b f +cΦ f d ) [13]

dónde

- σ c = resistencia a la tracción del material compuesto

- σ p = resistencia a la tracción de la matriz polimérica

- Φ f = fracción de volumen del relleno

- a, b, c, d son constantes que dependen del tipo de relleno. "a" se relaciona con la concentración de tensión y se basa en las características de adhesión del material de relleno. "b" normalmente es 0,67. c y d son constantes que están inversamente relacionadas con el tamaño de partícula. [13]

Módulo elástico

El módulo elástico ( módulo de Young ) de un polímero relleno se puede encontrar utilizando la siguiente ecuación:

- mi = mi 0 (1 + 2,5Φ + 14,1Φ 2 ) [13]

dónde:

- E 0 = Módulo de resina o aglutinante sin relleno

- Φ = Concentración de relleno

Los polímeros con menores cantidades de relleno siguen esta ecuación de cerca. En general, la adición de materiales de relleno aumentará el módulo. Las adiciones de carbonato de calcio y talco aumentarán el módulo elástico , mientras que la adición de materiales de relleno elásticos puede reducir ligeramente el valor. Los materiales de relleno aumentan el módulo debido a su rigidez y buena adhesión con la matriz polimérica. [13]

Resistencia al impacto (tenacidad)

En general, los rellenos aumentan la resistencia al impacto. Los factores que contribuyen a mejorar la resistencia al impacto son el tamaño de las partículas, la forma de las partículas y la rigidez de las partículas. Las fibras mejoran la resistencia al impacto más debido a su gran relación de aspecto . Los rellenos de baja dureza disminuirán la resistencia al impacto. El tamaño de las partículas, dentro de un rango específico, puede aumentar la resistencia al impacto según el material de relleno. [13]

Resistencia al desgaste

El volumen de desgaste (W s ) de los materiales plásticos se puede calcular:

- W s = KμPDW/(EI s ) [13]

dónde:

- K = Constante de proporcionalidad

- P = fuerza

- E = Módulo

- D = Distancia de deslizamiento

- W = carga

- I s = Resistencia al corte interlaminar

Tanto la matriz como el relleno contribuyen a la resistencia al desgaste. En general, se selecciona un relleno para disminuir el coeficiente de fricción del material. El tamaño y la forma de las partículas son factores que contribuyen. Un tamaño de partícula más pequeño aumenta la resistencia al desgaste porque genera menos residuos. La sílice , la alúmina , el disulfuro de molibdeno y el polvo de grafito son rellenos comunes que mejoran la resistencia al desgaste. [13]

Resistencia a la fatiga

El relleno puede tener un efecto negativo o positivo en la resistencia a la fatiga dependiendo del tipo y la forma del relleno. En general, los rellenos crean pequeñas discontinuidades en la matriz. Esto puede contribuir al punto de inicio de la grieta. Si el relleno es frágil, la resistencia a la fatiga será baja, mientras que si el relleno es muy dúctil, el compuesto será resistente a la fatiga. La adhesión también es un factor importante que influye en la resistencia a la fatiga. Si la tensión es mayor que la adhesión de las partículas, se formará/propagará una grieta. Los extremos de las fibras son áreas donde las grietas se inician con mayor frecuencia debido a la alta tensión en los extremos de las fibras con menor adhesión. El talco es un relleno que se puede utilizar para aumentar la resistencia a la fatiga. [13]

Deformación térmica

Los materiales de relleno tienen una gran influencia en la deformación térmica de los polímeros cristalinos. Los polímeros amorfos se ven afectados de manera insignificante por el material de relleno. Las adiciones de fibra de vidrio son las más utilizadas para desviar la mayor parte del calor. Se ha demostrado que las fibras de carbono funcionan mejor que el vidrio en algunos materiales base. En general, los materiales fibrosos son mejores para desviar el calor que los rellenos de partículas. [13]

Arrastrarse

La resistencia a la fluencia se ve muy afectada por los materiales de relleno. La siguiente ecuación muestra la deformación por fluencia de un material de relleno: [13]

- ε c (t)/ε m (t) = Em / E c

dónde:

- ε c (t) = es la deformación del polímero lleno

- ε m (t) = es la deformación de la matriz o del polímero sin relleno

- E m = es el módulo de Young de la matriz

- E c = es el módulo de Young del polímero relleno

Cuanto mejor se adhiera el relleno a la matriz, mejor será la resistencia a la fluencia. Muchas interacciones tendrán una influencia positiva. Se ha demostrado que tanto las perlas de vidrio como las fibras mejoran la resistencia a la fluencia en algunos materiales. El óxido de aluminio también tiene un efecto positivo en la resistencia a la fluencia . La absorción de agua reducirá la resistencia a la fluencia de un material relleno. [13]

Soldabilidad de cargas plásticas

Las adiciones de materiales de relleno pueden afectar drásticamente la soldabilidad del plástico. Esto también depende del tipo de proceso de soldadura utilizado. Para la soldadura ultrasónica , los rellenos como el carbonato de calcio y el caolín pueden aumentar la capacidad de la resina para transmitir ondas ultrasónicas. [14] Para la soldadura electromagnética y la soldadura con placa caliente, las adiciones de talco y vidrio reducirán la resistencia de la soldadura hasta en un 32%. [15] La resistencia del plástico después de la soldadura disminuiría con una cantidad creciente de rellenos en la matriz en comparación con el material a granel. [16] El uso de rellenos abrasivos puede afectar la herramienta utilizada para soldar. Los rellenos abrasivos degradarán las herramientas de soldadura más rápido, por ejemplo, la superficie del cuerno ultrasónico en contacto con el plástico. La mejor manera de probar la soldabilidad del material de relleno es comparar la resistencia de la soldadura con la resistencia de la resina. [17] Esto puede ser difícil de hacer ya que muchos materiales de relleno contienen diferentes niveles de aditivos que cambian el comportamiento mecánico. [17]

Aplicaciones de los rellenos en la industria del plástico

El relleno se utiliza ampliamente en el proceso de producción de productos plásticos. El relleno se utiliza para cambiar las propiedades del plástico original. Al utilizar relleno plástico, los fabricantes pueden ahorrar costos de producción y materias primas.

Es innegable la importancia del masterbatch de relleno para mejorar las propiedades físicas de los plásticos, especialmente para minimizar los costos y la eficiencia de producción. Con la ventaja del precio y la estabilidad, el relleno plástico respalda la producción de:

- Moldeo por soplado

- Película soplada y laminación

- Extrusión (tubería, lámina)

- Moldeo por inyección

- Tela no tejida

- Rafia

- Termoformado

Véase también

Referencias

- ^ Pelzl, Bernhard; Wolf, Rainer; Kaul, Bansi Lal (2018). "Plásticos, aditivos". Ullmann's Encyclopedia of Industrial Chemistry . Weinheim: Wiley-VCH. págs. 1–57. doi :10.1002/14356007.a20_459.pub2. ISBN 9783527306732.

- ^ "Informe del mercado de rellenos: análisis de la industria global, 2024". www.ceresana.com . Consultado el 14 de febrero de 2019 .

- ^ "Estudio de mercado: Rellenos (3.ª edición)". Ceresana. Enero de 2014. Consultado el 7 de septiembre de 2015 .

- ^ ab Xanthos, Marino (2010). Rellenos funcionales para plásticos. Segunda edición, actualizada y ampliada . Weinheim: WILEY-VCH. ISBN 978-3-527-32361-6.

- ^ ab Shrivastava, Anshuman (15 de mayo de 2018). Introducción a la ingeniería de plásticos. William Andrew. ISBN 9780323396196.

- ^ abcdef Gilbert, Marianne (27 de septiembre de 2016). Materiales plásticos de Brydson. William Andrew. ISBN 9780323370226.

- ^ abcdef Murphy, John (2001), "Modificación de propiedades específicas: propiedades mecánicas - Rellenos", Manual de aditivos para plásticos , Elsevier, págs. 19-35, doi :10.1016/b978-185617370-4/50006-3, ISBN 9781856173704, consultado el 14 de febrero de 2019

- ^ European Plastic, Company (5 de junio de 2019). "Acerca del carbonato de calcio en el masterbatch de relleno".

{{cite web}}:|first=tiene nombre genérico ( ayuda ) - ^ Krasnou, I. (2021). "Propiedades físico-mecánicas y morfología del polipropileno de baja densidad relleno: estudio comparativo sobre carbonato de calcio con pizarra bituminosa y cenizas de carbón". Revista de tecnología vinílica y aditiva . 28 : 94–103. doi : 10.1002/vnl.21869 . S2CID 244252984.

- ^ Base de construcción https://www.buildbase.co.uk/link/1/3434147_31669_t.pdf

- ^ "Materiales de relleno utilizados en el hormigón". www.engineeringcivil.com . 16 de marzo de 2008 . Consultado el 3 de abril de 2019 .

- ^ "Rellenos funcionales y minerales especiales para plásticos". Phantom Plastics . Consultado el 20 de febrero de 2019 .

- ^ abcdefghijk Wypych, George. (2016). Manual de rellenos (4.ª edición) - 8. El efecto de los rellenos en las propiedades mecánicas de los materiales rellenos. ChemTec Publishing. Recuperado de https://app.knovel.com/hotlink/pdf/id:kt00CQMQQ7/handbook-fillers-4th/effect-fillers-mechanical

- ^ Malloy, Robert A. (7 de octubre de 2010). "Diseño de piezas de plástico para moldeo por inyección". Diseño de piezas de plástico para moldeo por inyección: una introducción . págs. I–XIV. doi :10.3139/9783446433748.fm. ISBN 978-3-446-40468-7.

{{cite book}}:|journal=ignorado ( ayuda ) - ^ Stewart, Richard (marzo de 2007). "ANTEC™ 2007 y Plastics Encounter @ ANTEC". Ingeniería de plásticos . 63 (3): 24–38. doi :10.1002/j.1941-9635.2007.tb00070.x. ISSN 0091-9578.

- ^ "ANTEC® 2011". Ingeniería de Plásticos . 67 (4): 25. Abril 2011. doi :10.1002/j.1941-9635.2011.tb01931.x. ISSN 0091-9578.

- ^ ab PDL Staff (1997), "Soldadura por vibración", Manual de unión de plásticos , Elsevier, págs. 15-27, doi :10.1016/b978-188420717-4.50005-1, ISBN 9781884207174, consultado el 15 de febrero de 2019