Toma de fuerza

Una toma de fuerza o toma de fuerza ( PTO ) es uno de varios métodos para tomar energía de una fuente de energía, como un motor en funcionamiento , y transmitirla a una aplicación como un implemento adjunto o una máquina separada.

Lo más común es que se trate de un eje de transmisión estriado instalado en un tractor o camión que permite que los implementos con accesorios acoplados sean accionados directamente por el motor.

También se pueden encontrar tomas de fuerza montadas de forma semipermanente en motores industriales y marinos. Estas aplicaciones suelen utilizar un eje de transmisión y una unión atornillada para transmitir potencia a un accesorio o implemento secundario. En el caso de una aplicación marina, estos ejes se pueden utilizar para accionar bombas contra incendios.

En aplicaciones aeronáuticas , este tipo de transmisión de accesorios se puede utilizar junto con una transmisión de velocidad constante . Los aviones a reacción tienen cuatro tipos de unidades de toma de fuerza: caja de cambios interna, caja de cambios externa, eje de transmisión radial y aire de purga, que se utilizan para impulsar los accesorios del motor. En algunos casos, los sistemas de toma de fuerza de los aviones también permiten suministrar energía al motor durante el arranque del mismo. [1] Véase también arrancador Coffman .

Historia

.jpg/440px-International_Harvester_Cub_Tractor_(1963).jpg)

Antes de que las tomas de fuerza se volvieran comunes, existían varios métodos de transmisión de potencia, pero había aplicaciones que se beneficiarían más de algunos de los atributos que proporcionarían las tomas de fuerza. Las correas planas generalmente solo eran útiles para aplicaciones en las que el motor estaba estacionario, como las máquinas de vapor de fábrica , las máquinas estacionarias portátiles o las máquinas de tracción estacionadas frente al trabajo. Para vehículos en movimiento, como una máquina de tracción o un tractor temprano que remolcaba un implemento agrícola , el implemento podía recibir potencia rotatoria tomándola de una de sus propias ruedas (cuyo giro era impartido por el remolque) y distribuyéndola a través de cadenas de rodillos (a la manivela de una barra de hoz , por ejemplo), pero dicha transmisión cesa si el vehículo deja de moverse, y la resistencia de la carga de trabajo tiende a hacer que la rueda patine en lugar de girar, incluso si está enclavada . El concepto de una transmisión por eje con acoplamientos que se conectan y desconectan fácilmente, y flexibilidad para conducir en ángulos cambiantes (como cuando gira una combinación de tractor y remolque articulados), era un objetivo a perseguir.

Las tomas de fuerza experimentales se probaron ya en 1878, y varias versiones caseras se construyeron durante las décadas siguientes. [2] International Harvester Company (IHC) fue la primera en comercializar una toma de fuerza en un tractor de producción, con su modelo 8-16, presentado en 1918. [3] Edward A. Johnston, un ingeniero de IHC, había quedado impresionado por una toma de fuerza casera que vio en Francia aproximadamente una década antes, improvisada por un granjero y mecánico francés de apellido Gougis. [3] Él y sus colegas de IHC incorporaron la idea al 8-16 y diseñaron una familia de implementos para aprovechar la característica. IHC no estuvo sola en el mercado por mucho tiempo, ya que en menos de un año aparecieron las tomas de fuerza en otros tractores de producción, como algunos modelos Case . En 1920, IHC ofreció la opción de toma de fuerza en su tractor 15-30, y fue el primer tractor equipado con toma de fuerza que se presentó para una prueba de tractores en Nebraska . El PTO fue una ventaja competitiva para IHC en la década de 1920, y otras empresas eventualmente se unieron a su implementación.

Dentro de la transmisión , el punto exacto a lo largo del tren de engranajes donde se quita la potencia determina si la TDF puede funcionar independientemente del desplazamiento del vehículo ( velocidad de avance ). Las primeras TDF a menudo se quitaban del eje de salida principal, lo que significa que el vehículo tenía que estar "en marcha" para hacer funcionar la TDF. Más tarde, esto se mejoró con los llamados diseños de TDF activa (LPTO), que permiten controlar la rotación de la TDF independientemente del movimiento del tractor. Esto es una ventaja cuando la carga impulsada por la TDF requiere que el movimiento del tractor disminuya o deje de funcionar para permitir que el equipo impulsado por la TDF se ponga al día. También permite operaciones en las que el tractor permanece estacionado, como llenar silos o descargar un esparcidor de estiércol en un montón o laguna en lugar de en un campo. En 1945, Cockshutt Farm Equipment Ltd de Brantford , Ontario, Canadá, presentó el tractor Cockshutt Modelo 30 con LPTO. Las TDF activas finalmente se convirtieron en una norma generalizada para los equipos nuevos; en los tractores modernos, la LPTO a menudo se controla mediante un botón o un interruptor selector. Esto aumenta la seguridad de los operadores que necesitan acercarse al eje de la toma de fuerza.

Seguridad

La toma de fuerza, así como sus ejes asociados y juntas universales , son una causa común de incidentes y lesiones en la agricultura y la industria. Según el Consejo Nacional de Seguridad , el seis por ciento de las muertes relacionadas con tractores en 1997 en los Estados Unidos involucraron la toma de fuerza. Los incidentes pueden ocurrir cuando la ropa suelta se tira hacia el eje, lo que a menudo resulta en fracturas óseas , pérdida de extremidades , otras discapacidades permanentes o la muerte de su portador. El 13 de abril de 2009, la ex estrella de las Grandes Ligas de Béisbol Mark Fidrych murió como resultado de un accidente relacionado con la toma de fuerza ; "Parecía haber estado trabajando en su camión cuando su ropa se enredó en el eje de la toma de fuerza del camión", dijo el fiscal de distrito Joseph Early Jr. en una declaración. [4] A pesar de mucho trabajo para reducir la frecuencia y gravedad de las lesiones agrícolas, estos eventos todavía ocurren. [5]

Algunas herramientas emplean protectores plásticos ligeros que giran libremente para cubrir el eje de la toma de fuerza; [6] [7] estos son obligatorios en algunos países. [ cita requerida ] En el Reino Unido, la guía de la Dirección de Salud y Seguridad se incluye en un folleto. [8]

Normalización técnica

Las tomas de fuerza agrícolas están estandarizadas en cuanto a dimensiones y velocidad. La norma ISO para tomas de fuerza es la ISO 500 , [9] que a partir de la edición de 2004 se dividió en tres partes:

- ISO 500-1 Especificaciones generales, requisitos de seguridad, dimensiones para blindaje maestro y zona libre

- ISO 500-2 Tractores de vía estrecha, dimensiones del escudo maestro y zona libre

- ISO 500-3 Dimensiones de la toma de fuerza principal y dimensiones de las estrías, ubicación de la toma de fuerza.

El tipo original (designado como Tipo 1) requiere un funcionamiento a 540 revoluciones por minuto (rpm). Un eje que gira a 540 rpm tiene seis estrías y un diámetro de 1+3 ⁄ 8 pulgadas (35 mm). [10]

Dos tipos más nuevos, que admiten aplicaciones de mayor potencia, funcionan a 1000 rpm y difieren en el tamaño del eje. [10] Los agricultores suelen diferenciar estos dos tipos llamándolos "grande 1000" o "pequeño 1000", en comparación con el Tipo 1, que se conoce comúnmente como "540". Todos los tipos nuevos (2, 3 y 4) utilizan estrías evolventes , mientras que el Tipo 1 utiliza estrías rectas. [9]

Los ejes denominados en pulgadas son redondos, rectangulares, cuadrados o estriados; los ejes métricos tienen forma de estrella, de campana o de balón de fútbol . [11]

| Tipo | RPM | Diámetro | Estrías |

|---|---|---|---|

| 1 | 540 | 1+3 ⁄ 8 pulgadas o 35 mm | 6 rectos |

| 2 | 1.000 | 1+3 ⁄ 8 pulgadas o 35 mm | 21 involuta |

| 3 | 1.000 | 1+3 ⁄ 4 pulgadas o 44 mm | 20 involuta |

| 4 | 1.300 | 57,5 milímetros (2,26 pulgadas) | 22 involuta |

[10] [9]

Debido a los requisitos de potencia cada vez mayores de los implementos agrícolas y a la instalación de motores de mayor potencia en los tractores agrícolas, se ha añadido a la norma ISO 500 un tipo aún más grande (designado como Tipo 4). Funciona a una velocidad de rotación más alta de 1300 rpm para permitir la transferencia de potencia a niveles reducidos de par. El eje tiene 22 estrías con un diámetro mayor de 57,5 milímetros (mm). Está diseñado para manejar potencias de toma de fuerza de hasta 450 kilovatios (kW), o aproximadamente 600 caballos de fuerza (hp).

Los cuatro tipos giran en sentido antihorario cuando se los observa desde el interior de la cabina del tractor; cuando se está detrás del tractor y se mira directamente al eje, gira en el sentido de las agujas del reloj. [10]

En algunos equipos antiguos, como el Land Rover de 1948, se utilizó un tipo de 10 estrías . Normalmente, se suministraba un adaptador de seis estrías. Es habitual que los fabricantes de maquinaria agrícola proporcionen la especificación de potencia nominal de la toma de fuerza, una indicación de la potencia instantánea disponible en el eje. Los tractores más nuevos pueden venir equipados con opciones 540/540E y/o 1000/1000E que permiten que el tractor accione ciertos implementos de baja demanda de potencia, como rastrillos de heno o henificadores, utilizando velocidades de motor más bajas para mantener las revoluciones por minuto necesarias, utilizando menos combustible y sometiendo al motor a menos tensión, lo que mejora la eficiencia y reduce los costos.

El primer estándar industrial para el diseño de tomas de fuerza fue adoptado por la ASAE ( Sociedad Estadounidense de Ingenieros Agrícolas ) en abril de 1927. La velocidad de rotación de la toma de fuerza se especificó como 536 ± 10 rpm; la dirección era en el sentido de las agujas del reloj. La velocidad se cambió más tarde a 540 rpm. [12]

Uso en vehículos comerciales

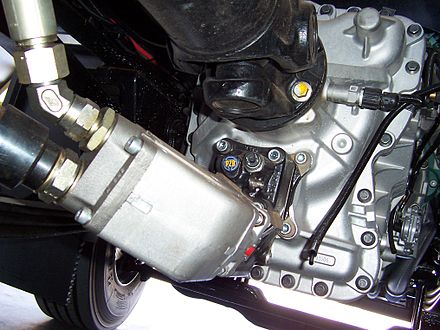

Las transmisiones de los camiones tienen una o más ubicaciones que permiten montar una toma de fuerza. La toma de fuerza debe comprarse por separado y se requiere cuidado para que coincida la interfaz física de la transmisión con una toma de fuerza compatible. Los proveedores de tomas de fuerza generalmente solicitarán detalles de la marca, el modelo e incluso el número de serie de la transmisión. También se debe tener cuidado para garantizar que el espacio físico alrededor de la transmisión permita la instalación de la toma de fuerza. La toma de fuerza se activa y desactiva utilizando el embrague de transmisión principal y un mecanismo de control remoto que opera en la propia toma de fuerza. Por lo general, se utiliza una válvula de aire para activar la toma de fuerza, pero también son opciones un mecanismo hidráulico, eléctrico o de conexión mecánica.

La mayoría de los Unimogs vienen con tomas de fuerza delanteras y/o traseras y sistema hidráulico, así como sistemas de enganche de tres puntos.

Las unidades se clasificarán de acuerdo con el torque continuo e intermitente que se puede aplicar a través de ellas y los diferentes modelos ofrecerán diferentes relaciones de "rotación del eje de la toma de fuerza a RPM del motor".

En la mayoría de los casos, la toma de fuerza se conectará directamente a una bomba hidráulica . Esto permite la transmisión de fuerza mecánica a través del sistema de fluido hidráulico a cualquier lugar alrededor del vehículo donde un motor hidráulico la convertirá nuevamente en fuerza mecánica rotatoria o lineal. Las aplicaciones típicas incluyen:

- Hacer funcionar una bomba de agua en un camión de bomberos o de agua

- Manejo de una máquina de extracción de agua caliente montada en un camión para la limpieza de alfombras (conducción de un soplador de vacío y bombas de solución de alta presión)

- Alimentación de un sistema de soplado utilizado para mover materiales secos como el cemento.

- Alimentación de un sistema de compresor de aire integrado en el vehículo [13]

- Cómo elevar la plataforma de un camión volquete

- Operación del brazo mecánico en un camión con canasta utilizado por personal de mantenimiento eléctrico o equipos de mantenimiento de televisión por cable

- Cómo operar un cabrestante en una grúa

- Operación del compactador en un camión de basura

- Operación de un camión con pluma y pinza

- Operación de un conjunto de pala para árboles y mástil elevador montado en un camión

Eje partido

Una toma de fuerza de eje dividido se monta en el eje de transmisión del camión para proporcionar energía a la toma de fuerza. Esta unidad es una caja de cambios adicional que separa el eje de transmisión del vehículo en dos partes:

- El eje que mira hacia la caja de cambios que transmitirá la potencia del motor a la toma de fuerza de eje dividido;

- El eje orientado hacia el eje que transmite la potencia de propulsión al eje.

La unidad en sí está diseñada para desviar de forma independiente la potencia del motor al eje que mira hacia el eje o al eje de salida de la toma de fuerza adicional. Esto se realiza mediante dos embragues independientes, como embragues dentados o de garras, que pueden funcionar únicamente con la transmisión totalmente detenida. Debido a que la caja de cambios principal cambia la velocidad de rotación al seleccionar una marcha, la toma de fuerza no puede funcionar mientras el vehículo está en movimiento.

En los vehículos 4x4, la caja de cambios PTO de eje dividido utiliza únicamente el eje de transmisión trasero, lo que requiere que el esquema de tracción 4x4 del vehículo sea del tipo 4WD seleccionable para mantener el eje de transmisión del eje delantero completamente desacoplado durante el funcionamiento de la PTO.

También es posible conectar algo más que una bomba hidráulica directamente a la toma de fuerza: por ejemplo, bombas de camiones de bomberos.

Eje partido tipo "sándwich"

Una unidad de eje dividido de tipo "sándwich" se monta entre el motor y la transmisión y se utiliza en vehículos de mantenimiento de carreteras, vehículos de extinción de incendios y vehículos todoterreno. Esta unidad recibe la transmisión directamente del eje del motor y puede suministrar hasta la potencia total del motor a la toma de fuerza. Por lo general, estas unidades vienen con su propio sistema de lubricación. Debido al estilo de montaje tipo sándwich, la caja de cambios se moverá lejos del motor, lo que requiere que la línea de transmisión se adapte a la instalación.

Véase también

Referencias

- ^ Memorándum técnico de la NASA 101731; Técnicas de monitoreo para el "eje de despegue de potencia rotatorio de alta velocidad de la aeronave X-29A"; David F Voracek, Centro de investigación Ames, Instalación de investigación de vuelo Dryden, Edwards, California, diciembre de 1990 nasa.gov

- ^ Quick, Graeme (marzo-abril de 2008). "Hilar una historia histórica sobre los ejes de toma de fuerza" (PDF) . Australian Grain . 17 (6). Greenmount Press: 36-37. Archivado desde el original (PDF) el 26 de febrero de 2021 . Consultado el 28 de julio de 2022 .

[De la pág. 36] Por otro lado, la medalla por la primera toma de fuerza registrada en una pieza de maquinaria móvil debería corresponder a una segadora tipo Aveling y Porter Bell. Este equipo impulsado a vapor se exhibió en la Exposición Universal de 1878 en París.

- ^ ab Pripps y Morland 1993, págs.

- ^ "Examinador: Fidrych murió asfixiado". ESPN.com . 16 de abril de 2009 . Consultado el 7 de enero de 2014 .

- ^ Tinc, Pamela J.; Sorensen, Julie A. (2 de enero de 2019). "Seguridad en el marketing agrícola: uso de principios de influencia para aumentar la protección de las tomas de fuerza". Revista de agromedicina . 24 (1): 101–109. doi :10.1080/1059924X.2018.1539421. ISSN 1059-924X. PMC 6353692 . PMID 30346257.

- ^ "Seguridad de la toma de fuerza (PTO)" (PDF) . Consejo Nacional de Seguridad. Mayo de 2009. Archivado desde el original (PDF) el 2014-04-28 . Consultado el 2022-07-28 .

- ^ Privette, Charles (1 de marzo de 2002). "Seguridad y salud en la granja: seguridad de las tomas de fuerza". Departamento de Ingeniería Agrícola y Biológica. Universidad de Clemson . Archivado desde el original el 28 de marzo de 2005. Consultado el 29 de julio de 2022.

Se desarrollaron escudos y protectores para evitar lesiones causadas por estos ejes giratorios

. - ^ "Hoja de información agrícola n.º 40 (AIS40). Tomas de fuerza y ejes de transmisión de tomas de fuerza" (PDF) . Health and Safety Executive UK . Octubre de 2013 [enero de 2013]. Archivado (PDF) desde el original el 2021-10-31 . Consultado el 2022-07-29 .

- ^ Norma internacional abc (1 de abril de 2014). «Tractores agrícolas. Toma de fuerza trasera de los tipos 1, 2, 3 y 4» (PDF) . Norma internacional . Consultado el 29 de septiembre de 2023 .

- ^ abcd "Centro de equipos: comprensión de las transmisiones por toma de fuerza - Progressive Forage | Ag Proud".

- ^ "Los diferentes tipos de ejes de toma de fuerza". 15 de febrero de 2021.

- ^ Goering, Carroll; Cedarquist, Scott (octubre de 2004). "Last Word: Why 540?" (PDF) . Revista Resource . Vol. 11, no. 8. Sociedad Estadounidense de Ingenieros Agrícolas y Biológicos . p. 29. Archivado desde el original (PDF) el 22 de julio de 2011 . Consultado el 3 de mayo de 2009 .

- ^ "Compresores de aire PTO | Compresor de aire montado con transmisión directa™". VMAC . Consultado el 11 de diciembre de 2018 .

Bibliografía

- Pripps, Robert N.; Morland, Andrew (fotógrafo) (1993), Tractores Farmall: Historia de los tractores Farmall McCormick-Deering internacionales , Serie de historia del color de los tractores agrícolas, Osceola, WI, EE. UU.: MBI, ISBN 978-0-87938-763-1.