Silicio policristalino

This article needs to be updated. The reason given is: industry and production figures, in particular, are very out of date. (June 2024) |

El silicio policristalino , o silicio multicristalino , también llamado polisilicio , poli-Si o mc-Si , es una forma policristalina de silicio de alta pureza , utilizada como materia prima por la industria solar fotovoltaica y electrónica .

El polisilicio se produce a partir de silicio de grado metalúrgico mediante un proceso de purificación química, llamado proceso Siemens . Este proceso implica la destilación de compuestos volátiles de silicio y su descomposición en silicio a altas temperaturas. Un proceso alternativo emergente de refinamiento utiliza un reactor de lecho fluidizado . La industria fotovoltaica también produce silicio de grado metalúrgico mejorado (UMG-Si), utilizando procesos de purificación metalúrgica en lugar de químicos. [1] Cuando se produce para la industria electrónica, el polisilicio contiene niveles de impurezas de menos de una parte por mil millones (ppb), mientras que el silicio policristalino de grado solar (SoG-Si) es generalmente menos puro. En la década de 2010, la producción se trasladó a China, y las empresas con sede en China representan siete de los diez principales productores y alrededor del 90% de la capacidad de producción mundial total de aproximadamente 1.400.000 TM. Las empresas alemanas, estadounidenses y surcoreanas representan el resto. [2]

La materia prima de polisilicio (barras grandes, generalmente rotas en trozos de tamaños específicos y empaquetadas en salas blancas antes del envío) se moldea directamente en lingotes policristalinos o se somete a un proceso de recristalización para generar bolas monocristalinas . Luego, las bolas se cortan en finas obleas de silicio y se utilizan para la producción de células solares , circuitos integrados y otros dispositivos semiconductores .

El polisilicio está formado por pequeños cristales , también conocidos como cristalitos , que le dan al material su típico efecto de escamas metálicas . Aunque el polisilicio y el multisilicio suelen utilizarse como sinónimos, el término policristalino suele referirse a cristales de más de un milímetro de tamaño. Las células solares multicristalinas son el tipo más común de células solares en el creciente mercado fotovoltaico y consumen la mayor parte del polisilicio producido en todo el mundo. Se necesitan unas 5 toneladas de polisilicio para fabricar un megavatio (MW) de módulos solares convencionales. [3] [ cita requerida ] El polisilicio es distinto del silicio monocristalino y del silicio amorfo .

Vs silicio monocristalino

En el silicio monocristalino, también conocido como silicio monocristalino , la estructura cristalina es homogénea, lo que se puede reconocer por una coloración externa uniforme. [4] La muestra entera es un cristal único, continuo e ininterrumpido, ya que su estructura no contiene límites de grano . Los cristales individuales grandes son raros en la naturaleza y también pueden ser difíciles de producir en el laboratorio (véase también recristalización ). Por el contrario, en una estructura amorfa, el orden en las posiciones atómicas está limitado a un rango corto.

Las fases policristalinas y paracristalinas están compuestas por una serie de cristales o cristalitos más pequeños . El silicio policristalino (o silicio semicristalino, polisilicio, poli-Si o simplemente "poli") es un material que consta de múltiples cristales pequeños de silicio. Las células policristalinas se pueden reconocer por un grano visible, un "efecto de escamas metálicas". El silicio policristalino de grado semiconductor (también de grado solar) se convierte en silicio monocristalino, lo que significa que los cristalitos de silicio asociados aleatoriamente en el silicio policristalino se convierten en un gran monocristal. El silicio monocristalino se utiliza para fabricar la mayoría de los dispositivos microelectrónicos basados en Si . El silicio policristalino puede tener una pureza de hasta el 99,9999 %. [5] El poli ultrapuro se utiliza en la industria de los semiconductores , a partir de varillas de poli de dos a tres metros de longitud. En la industria de la microelectrónica (industria de los semiconductores), el poli se utiliza tanto a escala macro como micro. Los monocristales se cultivan utilizando los métodos de Czochralski , fusión por zonas y Bridgman-Stockbarger .

Componentes

A nivel de componentes, el polisilicio se ha utilizado durante mucho tiempo como material de compuerta conductora en tecnologías de procesamiento MOSFET y CMOS . Para estas tecnologías, se deposita mediante reactores de deposición química en fase de vapor a baja presión ( LPCVD ) a altas temperaturas y, por lo general, está altamente dopado con un tipo n o tipo p .

Más recientemente, el polisilicio intrínseco y dopado se está utilizando en electrónica de área grande como capas activas y/o dopadas en transistores de película delgada . Aunque se puede depositar mediante LPCVD , deposición química en fase de vapor mejorada con plasma (PECVD) o cristalización en fase sólida de silicio amorfo en ciertos regímenes de procesamiento, estos procesos aún requieren temperaturas relativamente altas de al menos 300 °C. Estas temperaturas hacen posible la deposición de polisilicio para sustratos de vidrio, pero no para sustratos de plástico.

La deposición de silicio policristalino sobre sustratos de plástico está motivada por el deseo de poder fabricar pantallas digitales en pantallas flexibles. Por ello, se ha ideado una técnica relativamente nueva denominada cristalización láser para cristalizar un material precursor de silicio amorfo (a-Si) sobre un sustrato de plástico sin fundir ni dañar el plástico. Se utilizan pulsos láser ultravioleta cortos y de alta intensidad para calentar el material a-Si depositado por encima del punto de fusión del silicio, sin fundir todo el sustrato.

El silicio fundido se cristalizará a medida que se enfríe. Al controlar con precisión los gradientes de temperatura, los investigadores han podido hacer crecer granos muy grandes, de hasta cientos de micrómetros de tamaño en el caso extremo, aunque también son comunes los tamaños de grano de 10 nanómetros a 1 micrómetro . Sin embargo, para crear dispositivos en polisilicio en áreas grandes, se necesita un tamaño de grano de cristal más pequeño que el tamaño de la característica del dispositivo para homogeneidad de los dispositivos. Otro método para producir poli-Si a bajas temperaturas es la cristalización inducida por metal , donde una película delgada de Si amorfo se puede cristalizar a temperaturas tan bajas como 150 °C si se recoce mientras está en contacto con otra película de metal como aluminio , oro o plata .

El polisilicio tiene muchas aplicaciones en la fabricación de VLSI . Uno de sus usos principales es como material de electrodo de compuerta para dispositivos MOS. La conductividad eléctrica de una compuerta de polisilicio se puede aumentar depositando un metal (como tungsteno) o un siliciuro metálico (como siliciuro de tungsteno) sobre la compuerta. El polisilicio también se puede utilizar como resistencia, conductor o como contacto óhmico para uniones poco profundas, y la conductividad eléctrica deseada se logra dopando el material de polisilicio.

Una diferencia importante entre el polisilicio y el a-Si es que la movilidad de los portadores de carga del polisilicio puede ser órdenes de magnitud mayor y el material también muestra una mayor estabilidad bajo el campo eléctrico y la tensión inducida por la luz. Esto permite crear circuitos más complejos y de alta velocidad en el sustrato de vidrio junto con los dispositivos a-Si, que siguen siendo necesarios por sus características de baja fuga . Cuando se utilizan dispositivos de polisilicio y a-Si en el mismo proceso, esto se denomina procesamiento híbrido. Un proceso completo de capa activa de polisilicio también se utiliza en algunos casos en los que se requiere un tamaño de píxel pequeño, como en las pantallas de proyección .

Materia prima para la industria fotovoltaica

El silicio policristalino es la materia prima clave en la industria fotovoltaica basada en silicio cristalino y se utiliza para la producción de células solares convencionales . Por primera vez, en 2006, más de la mitad del suministro mundial de polisilicio estaba siendo utilizado por fabricantes de PV. [6] La industria solar se vio gravemente obstaculizada por una escasez en el suministro de materia prima de polisilicio y se vio obligada a paralizar aproximadamente una cuarta parte de su capacidad de fabricación de células y módulos en 2007. [7] Solo se sabía que doce fábricas producían polisilicio de grado solar en 2008; sin embargo, para 2013 el número aumentó a más de 100 fabricantes. [8] El silicio monocristalino es más caro y un semiconductor más eficiente que el policristalino, ya que ha experimentado una recristalización adicional a través del método Czochralski.

Métodos de deposición

La deposición de polisilicio, o proceso de deposición de una capa de silicio policristalino sobre una oblea semiconductora, se logra mediante la descomposición química del silano (SiH 4 ) a altas temperaturas de 580 a 650 °C. Este proceso de pirólisis libera hidrógeno.

- SiH

4(g) → Si(s) + 2 H

2(g) CVD a 500-800 °C [9]

Las capas de polisilicio se pueden depositar utilizando 100% de silano a una presión de 25–130 Pa (0,19–0,98 Torr) o con 20–30% de silano (diluido en nitrógeno) a la misma presión total. Ambos procesos pueden depositar polisilicio en 10–200 obleas por pasada, a una velocidad de 10–20 nm/min y con uniformidades de espesor de ±5%. Las variables críticas del proceso para la deposición de polisilicio incluyen temperatura, presión, concentración de silano y concentración de dopante. Se ha demostrado que el espaciado de las obleas y el tamaño de la carga tienen solo efectos menores en el proceso de deposición. La velocidad de deposición de polisilicio aumenta rápidamente con la temperatura, ya que sigue el comportamiento de Arrhenius , es decir, velocidad de deposición = A·exp(–qE a /kT) donde q es la carga del electrón y k es la constante de Boltzmann . La energía de activación (E a ) para la deposición de polisilicio es de aproximadamente 1,7 eV. Según esta ecuación, la velocidad de deposición de polisilicio aumenta a medida que aumenta la temperatura de deposición. Sin embargo, habrá una temperatura mínima en la que la velocidad de deposición será más rápida que la velocidad a la que el silano sin reaccionar llega a la superficie. Más allá de esta temperatura, la velocidad de deposición ya no puede aumentar con la temperatura, ya que ahora se ve obstaculizada por la falta de silano a partir del cual se generará el polisilicio. Se dice entonces que una reacción de este tipo está "limitada por el transporte de masa". Cuando un proceso de deposición de polisilicio se vuelve limitado por el transporte de masa, la velocidad de reacción depende principalmente de la concentración de reactivo, la geometría del reactor y el flujo de gas.

Cuando la velocidad a la que se produce la deposición de polisilicio es más lenta que la velocidad a la que llega el silano sin reaccionar, se dice que está limitada por la reacción superficial. Un proceso de deposición que está limitado por la reacción superficial depende principalmente de la concentración de reactivos y de la temperatura de reacción. Los procesos de deposición deben estar limitados por la reacción superficial porque dan como resultado una excelente uniformidad de espesor y cobertura de escalones. Un gráfico del logaritmo de la velocidad de deposición frente al recíproco de la temperatura absoluta en la región limitada por la reacción superficial da como resultado una línea recta cuya pendiente es igual a –qE a /k.

En los niveles de presión reducida para la fabricación de VLSI, la velocidad de deposición de polisilicio por debajo de 575 °C es demasiado lenta para ser práctica. Por encima de 650 °C, se encontrará una uniformidad de deposición deficiente y una rugosidad excesiva debido a reacciones no deseadas en fase gaseosa y al agotamiento del silano. La presión se puede variar dentro de un reactor de baja presión ya sea modificando la velocidad de bombeo o modificando el flujo de gas de entrada al reactor. Si el gas de entrada está compuesto tanto de silano como de nitrógeno, el flujo de gas de entrada, y por lo tanto la presión del reactor, se puede variar modificando el flujo de nitrógeno a un flujo de silano constante, o modificando tanto el flujo de nitrógeno como el de silano para modificar el flujo total de gas mientras se mantiene constante la relación de gases. Investigaciones recientes han demostrado que la evaporación por haz de electrones, seguida de SPC (si es necesario) puede ser una alternativa rentable y más rápida para producir películas delgadas de poli-Si de grado solar. [10] Se ha demostrado que los módulos producidos por dicho método tienen una eficiencia fotovoltaica de ~6%. [11]

El dopado de polisilicio, si es necesario, también se realiza durante el proceso de deposición, generalmente mediante la adición de fosfina, arsina o diborano. La adición de fosfina o arsina da como resultado una deposición más lenta, mientras que la adición de diborano aumenta la velocidad de deposición. La uniformidad del espesor de la deposición generalmente se degrada cuando se agregan dopantes durante la deposición.

Proceso Siemens

El proceso Siemens es el método más comúnmente utilizado para la producción de polisilicio, especialmente para la electrónica [12], con cerca del 75% de la producción mundial utilizando este proceso en 2005. [13]

El proceso convierte Si de grado metalúrgico , de aproximadamente 98% de pureza, en SiHCl 3 y luego en silicio en un reactor, eliminando así las impurezas de metales de transición y dopantes . [12] El proceso es relativamente caro y lento. [12]

Es un tipo de proceso de deposición química de vapor . [14]

Silicio de grado metalúrgico mejorado

El silicio de grado metalúrgico mejorado (UMG) (también conocido como UMG-Si) para células solares se está produciendo como una alternativa de bajo costo al polisilicio creado por el proceso Siemens . El UMG-Si reduce en gran medida las impurezas de diversas maneras que requieren menos equipo y energía que el proceso Siemens. [15] Tiene una pureza de alrededor del 99%, lo que es tres o más órdenes de magnitud menos puro y aproximadamente 10 veces menos costoso que el polisilicio ($1,70 a $3,20 por kg de 2005 a 2008 en comparación con $40 a $400 por kg para el polisilicio). Tiene el potencial de proporcionar una eficiencia de célula solar casi tan buena con 1/5 del gasto de capital, la mitad de los requisitos de energía y menos de $15/kg. [16]

En 2008, varias empresas promocionaban el potencial del UMG-Si, pero en 2010 la crisis crediticia redujo considerablemente el coste del polisilicio y varios productores de UMG-Si pospusieron sus planes. [17] [18] El proceso Siemens seguirá siendo la forma de producción dominante en los próximos años debido a una implementación más eficiente del proceso Siemens. GT Solar afirma que un nuevo proceso Siemens puede producir a 27 dólares/kg y puede llegar a 20 dólares/kg en 5 años. GCL-Poly espera que los costes de producción sean de 20 dólares/kg a finales de 2011. [19] Elkem Solar estima que sus costes de UMG serán de 25 dólares/kg, con una capacidad de 6.000 toneladas a finales de 2010. Calisolar espera que la tecnología UMG produzca a 12 dólares/kg en 5 años con boro a 0,3 ppm y fósforo a 0,6 ppm. [20] A 50 dólares/kg y 7,5 g/W, los fabricantes de módulos gastan 0,37 dólares/W en el polisilicio. A modo de comparación, si un fabricante de CdTe paga el precio spot por el telurio (420 dólares/kg en abril de 2010) y tiene un espesor de 3 μm , su coste sería 10 veces menor, 0,037 dólares/Watt. A 0,1 g/W y 31 dólares/ozt por la plata, los productores de paneles solares de polisilicio gastan 0,10 dólares/W en plata. [21]

Q-Cells, Canadian Solar y Calisolar han utilizado UMG de Timminco. Timminco puede producir UMG-Si con 0,5 ppm de boro por 21 dólares el kilo, pero los accionistas la demandaron porque esperaban 10 dólares el kilo. [22] RSI y Dow Corning también han estado en litigio por la tecnología UMG-Si. [23]

Aplicaciones potenciales

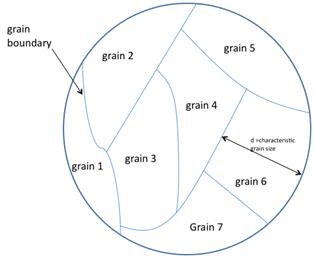

Actualmente, el polisilicio se utiliza comúnmente como material de compuerta conductora en dispositivos semiconductores como los MOSFET ; sin embargo, tiene potencial para dispositivos fotovoltaicos a gran escala. [24] [25] La abundancia, estabilidad y baja toxicidad del silicio, combinadas con el bajo costo del polisilicio en relación con los cristales individuales, hacen que esta variedad de material sea atractiva para la producción fotovoltaica. [25] Se ha demostrado que el tamaño de grano tiene un efecto en la eficiencia de las células solares policristalinas. La eficiencia de la célula solar aumenta con el tamaño de grano. Este efecto se debe a la recombinación reducida en la célula solar. La recombinación, que es un factor limitante para la corriente en una célula solar, ocurre con mayor frecuencia en los límites de grano, consulte la figura 1. [25]

La resistividad, la movilidad y la concentración de portadores libres en el silicio monocristalino varían con la concentración de dopaje del silicio monocristalino. Si bien el dopaje del silicio policristalino tiene un efecto sobre la resistividad, la movilidad y la concentración de portadores libres, estas propiedades dependen en gran medida del tamaño del grano policristalino, que es un parámetro físico que el científico de materiales puede manipular. [25] A través de los métodos de cristalización para formar silicio policristalino, un ingeniero puede controlar el tamaño de los granos policristalinos, lo que variará las propiedades físicas del material.

Ideas novedosas

El uso de silicio policristalino en la producción de células solares requiere menos material y, por lo tanto, proporciona mayores ganancias y un mayor rendimiento de fabricación. El silicio policristalino no necesita depositarse sobre una oblea de silicio para formar una célula solar, sino que puede depositarse sobre otros materiales más baratos, lo que reduce el costo. El hecho de no requerir una oblea de silicio alivia la escasez de silicio que enfrenta ocasionalmente la industria de la microelectrónica. [26] Un ejemplo de no usar una oblea de silicio son los materiales de silicio cristalino sobre vidrio (CSG) [26]

Una de las principales preocupaciones de la industria fotovoltaica es la eficiencia de las células. Sin embargo, un ahorro suficiente en los costes de fabricación de las células puede ser adecuado para compensar la reducción de la eficiencia en el campo, como el uso de conjuntos de células solares más grandes en comparación con diseños más compactos o de mayor eficiencia. Los diseños como el CSG son atractivos debido a un bajo coste de producción incluso con una eficiencia reducida. [26] Los dispositivos de mayor eficiencia producen módulos que ocupan menos espacio y son más compactos; sin embargo, la eficiencia del 5-10% de los dispositivos CSG típicos todavía los hace atractivos para su instalación en grandes estaciones de servicio central, como una central eléctrica. [26] La cuestión de la eficiencia frente al coste es una decisión de valor sobre si se necesita una célula solar "densa en energía" o si hay suficiente superficie disponible para la instalación de alternativas menos costosas. Por ejemplo, una célula solar utilizada para la generación de energía en una ubicación remota puede requerir una célula solar de mayor eficiencia que una utilizada para aplicaciones de baja potencia, como la iluminación solar de acento o las calculadoras de bolsillo, o cerca de redes eléctricas establecidas.

Fabricantes

This section needs to be updated. (April 2021) |

Capacidad

Producción de polisilicio por país en 2013 (sede de la empresa, no ubicación de las instalaciones). Total mundial de 227.000 toneladas. [27]

El mercado de fabricación de polisilicio está creciendo rápidamente. Según Digitimes , en julio de 2011, la producción total de polisilicio en 2010 fue de 209.000 toneladas. Los proveedores de primer nivel representan el 64% del mercado, mientras que las empresas de polisilicio con sede en China tienen el 30% de la cuota de mercado. Es probable que la producción total aumente un 37,4% hasta las 281.000 toneladas a finales de 2011. [28] Para 2012, EETimes Asia predice una producción de 328.000 toneladas con sólo 196.000 toneladas de demanda, con precios spot que se espera que caigan un 56%. Si bien es bueno para las perspectivas de energía renovable, la posterior caída de precios podría ser brutal para los fabricantes. [29] A finales de 2012, SolarIndustryMag informa que se alcanzará una capacidad de 385.000 toneladas a finales de 2012. [30]

Pero a medida que los productores establecidos (mencionados más adelante) amplían sus capacidades, nuevos participantes –muchos de Asia– están entrando al mercado. Incluso los actores que llevan mucho tiempo en el sector han tenido dificultades recientemente para ampliar la producción de plantas. Todavía no está claro qué empresas podrán producir a costos lo suficientemente bajos como para ser rentables después de la pronunciada caída de los precios spot de los últimos meses. [31] [32]

Productores líderes

Wacker proyectó que su capacidad total de producción de polisilicio hiperpuro aumentaría a 67.000 toneladas métricas para 2014, debido a su nueva planta de producción de polisilicio en Cleveland, Tennessee (EE. UU.) con una capacidad anual de 15.000 toneladas métricas. [33] [34]

| Los mayores productores de polisilicio en 2013 (cuota de mercado en %) | |||

|---|---|---|---|

| Energía GCL-Poly | Porcelana | 65.000 toneladas | 22% |

| Química Wacker | Alemania | 52.000 toneladas | 17% |

| OCI | Corea del Sur | 42.000 toneladas | 14% |

| Semiconductor de cicuta | EE.UU | 36.000 toneladas | 12% |

| REC | Noruega | 21.500 toneladas | 7% |

| Fuente: Market Realist cita una capacidad de producción mundial de 300.000 toneladas en 2013. [3] BNEF estimó la producción real para 2013 en 227.000 toneladas [27] | |||

- Otros fabricantes

- LDK Solar (2010: 15 nudos) [35] China.

- Tokuyama Corporation (2009: 8 nudos, enero de 2013: 11 nudos, 2015: 31 nudos [36] ) [37] [38] Japón .

- MEMC / SunEdison (2010: 8 kt, enero de 2013: 18 kt) [39] [40] Estados Unidos.

- Hankook Silicio (2011: 3,2 nudos, 2013: 14,5 nudos) [41]

- Nitol Solar , (2011: 5 nudos, enero de 2011), Rusia [42]

- Mitsubishi Polysilicon (2008: 4,3 kt) [43]

- Tecnologías de titanio de Osaka (2008: 4,2 kt) [43]

- Daqo New Energy , (2011: 4,3 kt, en construcción 3 kt), China [44]

- Beijing Lier High-temperature Materials Co. (2012: 5 kt) [45]

- Qatar Solar Technologies , en Ras Laffan , anunció una instalación de 8 t que comenzará a funcionar en 2013. [46] [ cita requerida ]

Precio

Los precios del polisilicio suelen dividirse en dos categorías: precios de contrato y precios al contado, y cuanto mayor sea la pureza, mayores serán los precios. En épocas de auge de las instalaciones, los precios del polisilicio se disparan. No sólo los precios al contado superan los precios de contrato en el mercado, sino que además es difícil adquirir suficiente polisilicio. Los compradores aceptarán pagos iniciales y acuerdos a largo plazo para adquirir un volumen suficientemente grande de polisilicio. Por el contrario, los precios al contado estarán por debajo de los precios de contrato una vez que la instalación solar fotovoltaica esté en una tendencia a la baja. A finales de 2010, el auge de las instalaciones hizo subir los precios al contado del polisilicio. En la primera mitad de 2011, los precios del polisilicio se mantuvieron fuertes debido a las políticas FIT de Italia. La empresa de investigación de mercado y encuestas de precios de energía solar fotovoltaica, PVinsights, [47] informó que los precios del polisilicio podrían verse arrastrados a la baja por la falta de instalación en la segunda mitad de 2011. [48] Tan recientemente como en 2008 los precios superaban los 400 dólares/kg, subiendo desde niveles de alrededor de 200 dólares/kg, mientras que se esperaba que cayeran a 15 dólares/kg en 2013. [49]

Dumping

El gobierno chino acusó a los fabricantes de Estados Unidos y Corea del Sur de aplicar precios predatorios o "dumping" . Como consecuencia de ello, en 2013 impuso aranceles de importación de hasta el 57 por ciento al polisilicio enviado desde esos dos países para impedir que el producto se vendiera por debajo del costo. [50]

Desperdiciar

Debido al rápido crecimiento de la industria manufacturera en China y la falta de controles regulatorios, ha habido informes de vertido de tetracloruro de silicio residual . [51] Normalmente, el tetracloruro de silicio residual se recicla, pero esto aumenta el costo de fabricación, ya que debe calentarse a 1800 °F (980 °C).

Véase también

Referencias

- ^ Méndez, Laura; Forniés, Eduardo; Garraín, Daniel; Pérez Vázquez, Antonio; Souto, Alejandro; Vlasenko, Timur (1 de octubre de 2021). "Silicio y polisilicio de grado metalúrgico mejorados para la producción de electricidad solar: una evaluación comparativa del ciclo de vida". Ciencia del Medio Ambiente Total . 789 : 147969. arXiv : 2102.11571 . Código Bib : 2021ScTEn.78947969M. doi :10.1016/j.scitotenv.2021.147969. PMID 34082204. S2CID 232013656.

- ^ "FABRICANTES DE POLISILICIO". BernReuter Research . Archivado desde el original el 29 de mayo de 2024. Consultado el 18 de agosto de 2024 .

- ^ ab «China: El nuevo Silicon Valley – Polysilicon». 2 de febrero de 2015. Archivado desde el original el 25 de abril de 2015. Consultado el 30 de abril de 2015 .

- ^ "Solar ABC". solarworld.de . Archivado desde el original el 25 de enero de 2009 . Consultado el 10 de abril de 2018 .

- ^ Kolic, Y (1995). "Placas de silicio policristalino con cinta de polvo electrónico utilizadas para la fabricación de capas porosas". Thin Solid Films . 255 (1–2): 159. Bibcode :1995TSF...255..159K. doi :10.1016/0040-6090(94)05644-S.

- ^ "Energía fotovoltaica: cada vez más barata". nyecospaces.com . Archivado desde el original el 2 de enero de 2015. Consultado el 10 de abril de 2018 .

- ^ The Wall Street Journal, La escasez afecta a la energía solar. 29 de abril de 2006.

- ^ Ltd., ENF. "ENF Ltd". www.enfsolar.com . Consultado el 10 de abril de 2018 .

- ^ Morgan, DV; Board, K. (1991). Introducción a la microtecnología de semiconductores (2.ª ed.). Chichester, West Sussex, Inglaterra: John Wiley & Sons. pág. 27. ISBN 0471924784.

- ^ C. Becker, Microestructura y rendimiento fotovoltaico de películas delgadas de silicio policristalino sobre capas de ZnO:Al estables a la temperatura. J. Appl. Phys. 106, 084506 (2009), DOI:10.1063/1.3240343

- ^ [35.ª Conferencia de especialistas en energía fotovoltaica del IEEE, 614 (2010)]

- ^ abc Karl W. Boer (6 de diciembre de 2012). Avances en energía solar: una revisión anual de investigación y desarrollo, volumen 1 · 1982. Springer Science & Business Media. pp. 153–. ISBN 978-1-4684-8992-7.

- ^ Vesselinka Petrova-Koch (2009). Fotovoltaica de bajo costo y alta eficiencia: desarrollos recientes. Springer Science & Business Media. pp. 47–. ISBN 978-3-540-79358-8.

- ^ "Producción de polisilicio: proceso Siemens". Bernreuter Research . 2020-06-29 . Consultado el 2024-06-29 .

- ^ ¿ Es el silicio de grado metalúrgico mejorado la única esperanza para los fabricantes de células solares fotovoltaicas? – GLG News. Glgroup.com (2008-05-20). Consultado el 2011-04-02.

- ^ Dow Corning detuvo la producción de silicio de grado solar UMG. Cartera GUNTHER (2010-04-29). Consultado el 2011-04-02.

- ^ Dow Corning detuvo la producción de silicio de grado solar UMG. Cartera GUNTHER (2010-04-29). Consultado el 2011-04-02.

- ^ Comunicado de prensa. Timminco. Recuperado el 2 de abril de 2011. Nota sobre Timminco: El 14 de mayo de 2009, Timminco Limited, Photon Consulting LLC, Rogol Energy Consulting LLC, Michael Rogol, Dr. Heinz Schimmelbusch, Robert Dietrich, René Boisvert, Arthur R. Spector, Jack L. Messman, John C. Fox, Michael D. Winfield, Mickey P. Yakisch y John P. Walsh fueron nombrados como demandados en una demanda. La demanda era por $500 millones más daños punitivos. La decisión del Tribunal Superior de Justicia a favor de los demandados está disponible aquí: https://www.canlii.org/en/on/onsc/doc/2016/2016onsc3124/2016onsc3124.html Una apelación ante el Tribunal Superior de Ontario está disponible en el siguiente enlace. El Tribunal nuevamente falló a favor de los demandados y otorgó costas en consecuencia. Español: https://www.canlii.org/en/on/onca/doc/2017/2017onca369/2017onca369.html Se presentó una apelación ante la Corte Suprema de Canadá. La decisión final de la Corte Suprema de Canadá reivindicó plenamente la posición de los demandados y les otorgó parcialmente las costas. La decisión final está disponible aquí: https://scc-csc.lexum.com/scc-csc/scc-l-csc-a/en/16947/1/document.do Un resumen de este caso está disponible aquí: https://www.canadianunderwriter.ca/insurance/court-shuts-door-case-may-muddied-water-limitation-periods-1004126598/

- ^ Servidor solar | El portal de Internet para la energía eléctrica

- ^ http://www.bernreuter.com/fileadmin/user_upload/samples/SWE_6-2010_Solar_Silicon_Conference.pdf [ URL básica PDF ]

- ^ "Noticias sobre finanzas personales, artículos, consejos y recomendaciones para administrar su dinero - myfinances.co.uk" (PDF) . Mis Finanzas . Consultado el 10 de abril de 2018 .

- ^ Quién es quién en la producción de silicio solar: empresas, tecnologías, costos, capacidades y perspectivas globales hasta 2012

- ^ Litigios sobre calidad solar: Dow Corning vs. RSI Silicon. Cartera GUNTHER. Recuperado el 2 de abril de 2011.

- ^ Streetman, BG y Banerjee, S. (2000), Dispositivos electrónicos de estado sólido (5.ª ed.), Nueva Jersey: Prentice Hall, ISBN 0-13-025538-6

- ^ abcd Ghosh, Amal K.; Fishman, Charles y Feng, Tom (1980), "Teoría de las propiedades eléctricas y fotovoltaicas del silicio policristalino", Journal of Applied Physics , 51 (1): 446, Bibcode :1980JAP....51..446G, doi :10.1063/1.327342

- ^ abcd Basore, PA (2006), "CSG-2: Expansión de la producción de una nueva tecnología fotovoltaica de silicio policristalino" (PDF) , Actas de la 21.ª Conferencia Europea sobre Energía Solar Fotovoltaica

- ^ ab "Solar Insight, Research note – PV production 2013: an all Asian-affair" (PDF) . Bloomberg New Energy Finance. 16 de abril de 2014. págs. 2-3. Archivado (PDF) desde el original el 30 de junio de 2014.

- ^ DIGITIMES (19 de julio de 2011). «Iniciar sesión en el archivo y la investigación de DIGITIMES». www.digitimes.com . Consultado el 10 de abril de 2018 .

- ^ "El excedente de polisilicio erosionaría los precios, dice un analista" www.eetasia.com . Consultado el 10 de abril de 2018 .

- ^ "Los fabricantes de polisilicio solar aumentan el suministro a pesar de las pérdidas - Industria solar". solarindustrymag.com . 2 de octubre de 2012 . Consultado el 10 de abril de 2018 .

- ^ Commerzbank Equity Research, Robert Schramm, Lauren Licuanan: Comentarios de la conferencia Solar Silicon Conference . 28 de abril de 2010

- ^ Citigroup Global Markets, Timothy Lam: Asia Solar View – mayo de 2010 , 3 de mayo de 2010

- ^ http://www.wacker.com WACKER TENNESSEE Preguntas frecuentes, 2015

- ^ "EANS-News: Wacker Chemie AG / PUESTA EN MARCHA DE LAS INSTALACIONES DE POLISILICIO EN LA INSTALACIÓN DE WACKER'SBURGHAUSEN". presseportal.de . 21 de abril de 2010 . Consultado el 10 de abril de 2018 .

- ^ "404 Not Found" (No encontrado). www.ldksolar.com . Consultado el 10 de abril de 2018 .

{{cite web}}: La cita utiliza un título genérico ( ayuda ) - ^ Servidor solar | El portal de Internet para la energía eléctrica

- ^ "TOKUYAMA:Acerca de nosotros:Actividades comerciales:División comercial de productos especiales:Materiales electrónicos". Archivado desde el original el 2011-04-06 . Consultado el 2011-04-03 .

- ^ "Copia archivada" (PDF) . Archivado desde el original (PDF) el 15 de diciembre de 2010. Consultado el 3 de abril de 2011 .

{{cite web}}: CS1 maint: archived copy as title (link) - ^ "404 - Página no encontrada: SunEdison Semiconductor". www.memc.com . Consultado el 10 de abril de 2018 .

{{cite web}}: La cita utiliza un título genérico ( ayuda ) - ^ "Samsung Fine Chemicals y MEMC firman un acuerdo de empresa conjunta para la producción de polisilicio". www.chemicalonline.com . Consultado el 10 de abril de 2018 .

- ^ Servidor solar | El portal de Internet para la energía eléctrica

- ^ "Nitol Solar" (PDF) . RusTec . Universidad Estatal de Arizona. Noviembre de 2010. Archivado (PDF) del original el 24 de enero de 2023 . Consultado el 23 de enero de 2023 .

- ^ ab "Polysilicon - Solar Value Chain" (Cadena de valor solar del polisilicio). www.greenrhinoenergy.com . Consultado el 10 de abril de 2018 .

- ^ [1] [ enlace muerto ]

- ^ "Beijing Lier planea un proyecto de polisilicio de 1.400 millones de yuanes en Henan". Bloomberg . 12 de julio de 2011.

- ^ Gulf Times Ras Laffan recibirá una planta de polisilicio de 1.000 millones de dólares

- ^ "PVinsights". www.pvinsights.com . Consultado el 10 de abril de 2018 .

- ^ El recorte de precios de la cadena de suministro de energía solar fotovoltaica se extiende y el precio del polisilicio podría verse arrastrado a la baja por otros

- ^ DIGITIMES (23 de noviembre de 2012). «Iniciar sesión en el archivo y la investigación de DIGITIMES». www.digitimes.com . Consultado el 10 de abril de 2018 .

- ^ "China impone aranceles al polisilicio de Estados Unidos y Corea del Sur". Bloomberg . 18 de julio de 2013. Archivado desde el original el 14 de marzo de 2017 . Consultado el 14 de marzo de 2017 .

- ^ "Las empresas de energía solar dejan residuos en China". Washington Post . 9 de marzo de 2008 . Consultado el 8 de marzo de 2015 .

Enlaces externos

- Alan Joch (10 de noviembre de 2006). "Trampa de arena: ¿La escasez de silicio frenará el crecimiento de la industria solar?". Revista Plenty .