Motor de seis tiempos

Es posible que sea necesario reescribir este artículo para cumplir con los estándares de calidad de Wikipedia . ( julio de 2023 ) |

Un motor de seis tiempos es uno de los varios diseños alternativos de motores de combustión interna que intentan mejorar los motores tradicionales de dos y cuatro tiempos . Las ventajas que se le atribuyen pueden incluir una mayor eficiencia de combustible , una menor complejidad mecánica y/o una reducción de las emisiones . Estos motores se pueden dividir en dos grupos según la cantidad de pistones que contribuyen a los seis tiempos.

En los diseños de un solo pistón, el motor captura el calor perdido del ciclo Otto de cuatro tiempos o del ciclo diésel y lo utiliza para generar una carrera de potencia y escape adicional del pistón en el mismo cilindro, en un intento de mejorar la eficiencia del combustible y ayudar con la refrigeración del motor. Los pistones de este tipo de motor de seis tiempos suben y bajan tres veces por cada inyección de combustible. Estos diseños utilizan vapor o aire como fluido de trabajo para la carrera de potencia adicional. [1]

Los diseños en los que los seis tiempos están determinados por las interacciones entre dos pistones son más diversos. Los pistones pueden estar opuestos en un solo cilindro o pueden residir en cilindros separados. Por lo general, un cilindro realiza dos tiempos mientras que el otro realiza cuatro tiempos, lo que da seis movimientos del pistón por ciclo. El segundo pistón puede usarse para reemplazar el mecanismo de válvulas de un motor convencional, lo que puede reducir la complejidad mecánica y permitir una mayor relación de compresión al eliminar los puntos calientes que de otro modo limitarían la compresión. El segundo pistón también puede usarse para aumentar la relación de expansión , desacoplándola de la relación de compresión. Aumentar la relación de expansión de esta manera puede aumentar la eficiencia termodinámica de manera similar al ciclo Miller o Atkinson .

Tipos de motor

Diseños de un solo pistón

Estos diseños utilizan un solo pistón por cilindro, como un motor convencional de dos o cuatro tiempos. Se inyecta un fluido secundario no detonante en la cámara y el calor sobrante de la combustión hace que se expanda para una segunda carrera de potencia seguida de una segunda carrera de escape.

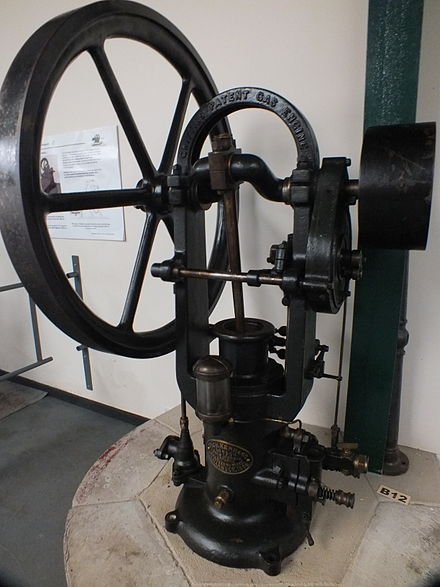

Motor de seis tiempos Griffin

En 1883, el ingeniero Samuel Griffin, con sede en Bath , era un fabricante establecido de motores de vapor y gas. Quería producir un motor de combustión interna, pero sin pagar los costos de licencia de las patentes de Otto . Su solución fue desarrollar una "válvula de corredera patentada" y un motor de seis tiempos de acción simple que la usara. En 1886, el fabricante de locomotoras de vapor escocés Dick, Kerr & Co. vio un futuro en los grandes motores de aceite y licenció las patentes de Griffin. Se trataba de motores en tándem de doble acción y se vendían con el nombre de "Kilmarnock". [2] Un mercado importante para el motor Griffin era la generación de electricidad, donde se ganó la reputación de funcionar felizmente livianos durante largos períodos y luego, de repente, ser capaces de satisfacer una gran demanda de energía. Su construcción grande y pesada no los adaptaba para el uso móvil, pero eran capaces de quemar grados de aceite más pesados y más baratos. El principio clave del "Griffin Simplex" era un vaporizador externo calentado con camisa de escape, en el que se rociaba el combustible. La temperatura se mantuvo alrededor de 550 °F (288 °C), suficiente para vaporizar físicamente el aceite, pero no para descomponerlo químicamente. Esta destilación fraccionada permitió el uso de combustibles de aceite pesado, ya que los alquitranes y asfaltos inutilizables se separaban en el vaporizador. Se utilizó un encendido de bulbo caliente , que Griffin denominó "encendedor catatérmico", una pequeña cavidad aislada conectada a la cámara de combustión. El inyector de pulverización tenía una boquilla interna ajustable para el suministro de aire, rodeada por una carcasa anular para el aceite, y tanto el aceite como el aire entraban a una presión de 20 psi (140 kPa) y se regulaban mediante un regulador. [3] [4] Griffin cerró en 1923. Solo sobreviven dos ejemplos conocidos de un motor de seis tiempos Griffin. Uno se encuentra en el Museo del Motor Anson . El otro fue construido en 1885 y durante algunos años estuvo en el Museo de Ciencia y Tecnología de Birmingham , pero en 2007 regresó a Bath y al Museo de Bath en el Trabajo . [5]

Motor de seis tiempos Dyer

En 1915, Leonard Dyer inventó un motor de combustión interna de seis tiempos con inyección de agua, muy similar al diseño de Crower (véase más abajo). Desde entonces se han concedido una docena de patentes similares.

Características del motor de seis tiempos de Dyer:

- No requiere sistema de enfriamiento

- Mejora el consumo de combustible de un motor típico.

- Requiere un suministro de agua pura que actúe como medio para la segunda carrera de potencia.

- Extrae la potencia adicional de la expansión del vapor.

Motor de seis tiempos Bajulaz

El motor de seis tiempos Bajulaz es similar en diseño a un motor de combustión convencional, pero se realizaron modificaciones en la culata, con dos cámaras suplementarias de capacidad fija: una cámara de combustión y una cámara de precalentamiento de aire sobre cada cilindro. La cámara de combustión recibe una carga de aire caliente del cilindro; la inyección de combustible inicia una combustión isocórica (de volumen constante), que aumenta la eficiencia térmica en comparación con una combustión en el cilindro. La alta presión lograda se libera luego en el cilindro para generar la carrera de potencia o expansión. Mientras tanto, una segunda cámara, que cubre la cámara de combustión, tiene su contenido de aire calentado a un alto grado por el calor que pasa a través de la pared del cilindro. Este aire calentado y presurizado se usa luego para impulsar una carrera adicional del pistón.

Las ventajas declaradas del motor incluyen una reducción del consumo de combustible de al menos el 40%, dos tiempos de expansión en seis tiempos, capacidad de uso de múltiples combustibles y una reducción drástica de la contaminación . [6]

El motor de seis tiempos Bajulaz fue inventado en 1989 por Roger Bajulaz de la empresa Bajulaz SA, con sede en Ginebra , Suiza ; tiene patente estadounidense 4.809.511 y patente estadounidense 4.513.568 .

Las características declaradas del motor de seis tiempos Bajulaz son:

- Reducción del consumo de combustible de al menos un 40%

- Dos golpes de expansión (trabajo) en seis golpes

- Multicombustible, incluido el gas licuado de petróleo

- Reducción drástica de la contaminación del aire

- Costes comparables a los de un motor de cuatro tiempos

Motor de seis tiempos Velozeta

En un motor Velozeta, se inyecta aire fresco en el cilindro durante la carrera de escape, que se expande por el calor y, por lo tanto, fuerza al pistón hacia abajo para una carrera adicional. Se han eliminado las superposiciones de válvulas y las dos carreras adicionales que utilizan inyección de aire proporcionan una mejor limpieza de gases . El motor parece mostrar una reducción del 40% en el consumo de combustible y una reducción drástica de la contaminación del aire. [7] Su relación potencia-peso es ligeramente menor que la de un motor de gasolina de cuatro tiempos. [7] El motor puede funcionar con una variedad de combustibles, que van desde gasolina y combustible diésel hasta GLP . Un motor alterado muestra una reducción del 65% en la contaminación por monóxido de carbono en comparación con el motor de cuatro tiempos a partir del cual se desarrolló. [7] El motor fue desarrollado en 2005 por un equipo de estudiantes de ingeniería mecánica, U Krishnaraj, Boby Sebastian, Arun Nair y Aaron Joseph George de la Facultad de Ingeniería de Trivandrum .

Motor de seis tiempos NIYKADO

Este motor fue desarrollado por Chanayil Cleetus Anil, de Cochin, India, quien patentó el diseño en 2012. [8] El nombre del motor proviene del nombre de su empresa, NIYKADO Motors. El motor se sometió a una ronda preliminar de pruebas a toda velocidad en la Asociación de Investigación Automotriz de la India, en Pune. [8] El inventor afirma que este motor "es un 23% más eficiente en el consumo de combustible en comparación con un motor de cuatro tiempos convencional" [8] y "es muy poco contaminante". [8]

Anil, un mecánico, desarrolló el motor NIYKADO a lo largo de más de 15 años. El motor se probó por primera vez en 2004 y Anil solicitó su patente en 2005. Afirma que su diseño produce una contaminación drásticamente menor y que su uso en la industria automotriz podría conducir a una "movilidad con menos emisiones".

Funcionalidad del motor:

Los diferentes trazos son:

- Carrera de admisión

- Carrera de compresión

- Golpe de potencia

- Carrera de escape

- Toma de aire

- Escape de aire

El motor tiene cuatro válvulas:

- Válvula de admisión de aire y combustible

- Válvula de admisión de solo aire

- Válvula de escape de combustión

- Válvula de escape de solo aire

Carrera de admisión: En esta carrera, el pistón se mueve desde el punto muerto superior (PMS) hasta el punto muerto inferior (PIM). La válvula de admisión se abre y la mezcla de aire y combustible ingresa al cilindro.

Carrera de compresión: el pistón se mueve desde el PMI al PMS y todas las válvulas están cerradas.

Carrera de potencia: la bujía enciende la mezcla de aire y combustible. El pistón se mueve del PMS al PMI, mientras que todas las válvulas permanecen cerradas.

Carrera de escape: el pistón se mueve desde el PMI al PMS mientras la válvula de escape se abre, permitiendo que los gases de escape salgan del cilindro.

Carrera de admisión de aire: la válvula de admisión de aire únicamente se abre mientras el pistón se mueve del PMS al PMI, extrayendo aire fresco de la atmósfera hacia el cilindro. Este aire se mezcla con los restos de escape o combustible sin quemar, mientras se enfría el interior del cilindro.

Carrera de escape de aire: la válvula de escape de aire se abre mientras el pistón se mueve desde el PMI al PMS. El aire fresco y la mayor parte del combustible y los gases de escape restantes salen del cilindro. Anil afirma que esto crea una atmósfera más fresca dentro del cilindro antes de la siguiente carrera de admisión de aire y combustible, ayuda al motor a quemar casi el 100 % de la mezcla de aire y combustible y reduce las emisiones nocivas (incluida una reducción del 98 % en las emisiones de monóxido de carbono).

Motor Crower de seis tiempos

En un motor de seis tiempos prototipado en Estados Unidos por Bruce Crower, se inyecta agua en el cilindro después de la carrera de escape y se convierte instantáneamente en vapor , que se expande y obliga al pistón a bajar para una carrera de potencia adicional. De este modo, el calor residual que requiere un sistema de refrigeración por aire o agua para descargarse en la mayoría de los motores se captura y se utiliza para impulsar el pistón. [1] Crower estimó que su diseño reduciría el consumo de combustible en un 40% al generar la misma potencia de salida a una velocidad de rotación menor. El peso asociado con un sistema de refrigeración podría eliminarse, pero eso se equilibraría con la necesidad de un tanque de agua además del tanque de combustible normal.

El motor de seis tiempos Crower fue un diseño experimental que atrajo la atención de los medios en 2006 debido a una entrevista concedida por el inventor estadounidense de 75 años, que solicitó una patente para su diseño. [1] Esa solicitud de patente fue posteriormente abandonada. [9]

Motor Porsche de seis tiempos

[10] [11] [12] [13] [14]

Diseños de pistones opuestos

Estos diseños utilizan dos pistones por cilindro que funcionan a diferentes velocidades y la combustión se produce entre los pistones.

Cabeza de oso

El diseño del motor Beare-head fue desarrollado por Malcolm Beare de Australia . La tecnología combina un extremo inferior de un motor de cuatro tiempos con un pistón opuesto en la culata que trabaja a la mitad de la tasa cíclica del pistón inferior. Funcionalmente, el segundo pistón reemplaza el mecanismo de válvulas de un motor convencional. Los beneficios declarados incluyen un aumento del 9% en la potencia y una eficiencia termodinámica mejorada a través de una mayor relación de compresión posibilitada por la eliminación de la válvula de escape caliente. [15]

M4+2

La idea fue desarrollada en la Universidad Tecnológica de Silesia , Polonia, bajo la dirección del doctor en ingeniería Adam Ciesiołkiewicz. La Oficina de Patentes de Polonia le concedió la patente número 195052 .

Los motores M4+2 tienen mucho en común con los motores Beare-head , ya que combinan dos pistones opuestos en el mismo cilindro. Un pistón trabaja a la mitad de la velocidad cíclica del otro, pero mientras que la función principal del segundo pistón en un motor Beare-head es reemplazar el mecanismo de válvulas de un motor de cuatro tiempos convencional, el M4+2 lleva el principio un paso más allá. El funcionamiento del motor de combustión de doble pistón se basa en la cooperación de ambos módulos. El cambio de carga de aire se realiza en la sección de dos tiempos del motor. El pistón de la sección de cuatro tiempos es un sistema de ayuda al intercambio de carga de aire, que funciona como un sistema de válvulas. El cilindro se llena con aire o con una mezcla de aire y combustible. El proceso de llenado se realiza a sobrepresión mediante el sistema de admisión de corredera. Los gases de escape se eliminan como en el motor de dos tiempos clásico, a través de ventanas de escape en el cilindro. El combustible se suministra al cilindro mediante un sistema de inyección de combustible. El encendido se realiza mediante dos bujías. La potencia efectiva del motor de dos pistones se transmite por medio de dos cigüeñales. La característica distintiva de este motor es la posibilidad de cambiar continuamente la cilindrada y el índice de compresión durante el funcionamiento del motor al cambiar la posición del pistón. Los modelos mecánicos y termodinámicos fueron diseñados para motores de dos pistones, lo que permitió elaborar un nuevo ciclo termodinámico teórico para motores de combustión interna de dos pistones. [16]

El principio de funcionamiento del motor se explica en el artículo sobre motores de dos y cuatro tiempos .

Otros diseños de dos pistones

Motor de sobrealimentación por pistón

Esta sección puede contener referencias excesivas o inapropiadas a fuentes autopublicadas . ( Enero de 2014 ) |

En este motor, de diseño similar al de la culata Beare, un "cargador de pistón" reemplaza el sistema de válvulas. El cargador de pistón carga el cilindro principal y regula simultáneamente la abertura de entrada y salida, lo que evita la pérdida de aire y combustible en el escape. [17] En el cilindro principal, la combustión tiene lugar en cada vuelta como en un motor de dos tiempos , mientras que la lubricación se logra de la misma manera que en un motor de cuatro tiempos . La inyección de combustible puede tener lugar en el cargador de pistón, en el canal de transferencia de gas o en la cámara de combustión. También es posible cargar dos cilindros de trabajo con un cargador de pistón. Se afirma que la combinación de un diseño compacto para la cámara de combustión junto con la ausencia de pérdida de aire y combustible proporciona al motor más par, más potencia y mejor eficiencia de combustible. Se afirma que el beneficio de menos piezas móviles y diseño conduce a menores costos de fabricación. Se afirma que el motor es adecuado para combustibles alternativos ya que no deja corrosión ni depósitos en las válvulas. Los seis tiempos son:

- Aspiración

- Precompresión

- Transferencia de gas

- Compresión

- Encendido

- Expulsión.

Se trata de una invención de Helmut Kottmann, de Alemania, que trabajó durante 25 años en la empresa MAHLE GmbH, dedicada a la construcción de pistones y cilindros. Las patentes estadounidenses de Kottmann 3921608 y 5755191 se enumeran a continuación.

Ilmor/Schmitz de cinco tiempos

Este diseño fue inventado por el ingeniero belga Gerhard Schmitz y su prototipo fue creado por Ilmor Engineering. [18]

Estos diseños utilizan dos (o cuatro, seis u ocho) cilindros con un ciclo Otto convencional de cuatro tiempos. Un pistón adicional (en su propio cilindro) es compartido por los dos cilindros del ciclo Otto. El escape del cilindro del ciclo Otto se dirige al cilindro compartido, donde se expande, generando trabajo adicional. Esto es en algunos aspectos similar al funcionamiento de una máquina de vapor compuesta, donde los cilindros del ciclo Otto son la etapa de alta presión y el cilindro compartido la etapa de baja presión. El funcionamiento del motor es:

| HP1 (Otto) | LP (compartido) | HP2 (Otto) |

|---|---|---|

| escape | expansión (potencia) | compresión |

| consumo | escape | fuerza |

| compresión | expansión (potencia) | escape |

| fuerza | escape | consumo |

Los diseñadores consideran que se trata de un diseño de cinco tiempos , considerando que la carrera de escape de HP y la carrera de expansión de LP simultáneas son una sola carrera. Este diseño proporciona una mayor eficiencia de combustible debido a la mayor relación de expansión general de los cilindros combinados. Se pueden lograr relaciones de expansión comparables a las de los motores diésel, mientras se sigue utilizando combustible de gasolina. Los motores de cinco tiempos supuestamente son más livianos y tienen una mayor densidad de potencia que los motores diésel. [ cita requerida ]

Motores Revetec

Los motores de combustión controlada , diseñados por Bradley Howell-Smith de la firma australiana Revetec Holdings Pty Ltd, utilizan pares opuestos de pistones para impulsar un par de levas contrarrotativas de tres lóbulos a través de cojinetes. Estos elementos reemplazan al cigüeñal y las bielas convencionales, que permiten que el movimiento de los pistones sea puramente axial, de modo que la mayor parte de la potencia que de otro modo se desperdiciaría en el movimiento lateral de las bielas se transfiere efectivamente al eje de salida. Esto proporciona seis carreras de potencia por revolución del eje (repartidas en un par de pistones). Una prueba independiente midió el consumo de combustible específico de freno del motor de gasolina prototipo X4v2 de Revetec en 212 g/kW-h [19] (que corresponde a una eficiencia energética del 38,6%). Se puede utilizar cualquier número par de pistones, en configuraciones boxer o X; los tres lóbulos de las levas se pueden reemplazar por cualquier otro número impar mayor que uno; y la geometría de las levas se puede cambiar para adaptarse a las necesidades de los combustibles de destino y las aplicaciones de los motores. Estas variantes pueden tener 10 o más golpes por ciclo.

Patentes relacionadas

Patentes estadounidenses relacionadas

- 1217788 Motor de combustión interna y de vapor 27 de febrero de 1917. Hugo F. Liedtke parece ser uno de los primeros en contemplar la alternancia entre la combustión interna y la inyección de vapor en la cámara de combustión.

- 1339176 Motor de combustión interna 4 de mayo de 1920. Leonard H. Dyer inventó el primer motor de combustión interna/inyección de agua de 6 tiempos en 1915.

- 2209706 Motor de combustión interna 30 de julio de 1940

- 3921608 Motor de combustión interna de dos tiempos 25 de noviembre de 1975

- 3964263 Motor de combustión interna de seis tiempos y vaporización de fluidos 22 de junio de 1976

- 4143518 Motor de combustión interna y de vapor 13 de marzo de 1979

- 4301655 Combinación de motor de combustión interna y de vapor 24 de noviembre de 1981

- 4433548 Combinación de motor de combustión interna y de vapor 28 de febrero de 1984

- 4489558 Motor de combustión interna compuesto y método para su utilización 25 de diciembre de 1984

- 4489560 Motor de combustión interna compuesto y método para su utilización 25 de diciembre de 1984

- 4736715 Motor con ciclo de seis tiempos, relación de compresión variable y carrera constante 12 de abril de 1988

- 4917054 Motor de combustión interna de seis tiempos 17 de abril de 1990

- 4924823 Motor de combustión interna de seis tiempos 15 de mayo de 1990

- 5755191 Motor de combustión interna de dos tiempos con cilindro de carga 26 de mayo de 1998

- 6253745 Motor de tiempos múltiples con cargas de combustible y vapor 3 de julio de 2001

- 6311651 Motor de combustión interna de seis tiempos controlado por computadora y su método de funcionamiento 6 de noviembre de 2001

- 6571749 Motor de combustión interna de seis tiempos controlado por computadora y su método de funcionamiento 3 de junio de 2003

- 7021272 Conjunto generador de energía de ciclo múltiple controlado por computadora y método de operación 4 de abril de 2006

Patentes indias relacionadas

- Patente IN 252642 Motor de seis tiempos 25 de mayo de 2012

Patentes polacas relacionadas

- Boletín de la Oficina de Patentes de Polonia , nº 12(664)1999, pág. 53, patente nº P323508 "Principio de funcionamiento de un motor de combustión interna de varios tiempos" (por Antoni Gnoiński, constructor de Będzin , Polonia )

Referencias

- ^ abc Lyons, Pete (27 de febrero de 2006). "Dentro del motor de seis tiempos de Bruce Crower". Autoweek.com . Consultado el 28 de julio de 2012 .

- ^ "American Griffin Engine". Smokstak.com. Noviembre de 2007. Consultado el 7 de febrero de 2014 ., fotografías vinculadas y diagramas de época

- ^ Caudle, P.; Brain, Eric (septiembre de 2000). "The Griffin Engineering Company". staff.bath.ac.uk . Archivado desde el original el 13 de mayo de 2007.

- ^ Knight, Patrick. De la A a la Z de las máquinas estacionarias británicas . pág. 83.

- ^ "El único motor Griffin superviviente regresa al museo de Bath". Culture24.org.uk. 15 de abril de 2007. Consultado el 7 de febrero de 2014 .

- ^ Yuen, WW; et al. "El ciclo Bajulaz: un motor de combustión interna de dos cámaras con mayor eficiencia térmica". Serie de documentos técnicos de la SAE (febrero de 1986): 1–10. N.º 860534.

- ^ abc "Un brillante motor de seis tiempos de la mano de expertos en tecnología". 14 de febrero de 2007. Archivado desde el original el 22 de febrero de 2013 . Consultado el 8 de mayo de 2012 .

- ^ abcd "Un kochiita patenta un motor de seis tiempos". The Hindu . Thehindu.com. 4 de julio de 2012.

- ^ "Solicitud 11/494.090: Método y aparato para el funcionamiento de un motor de combustión interna" . Consultado el 6 de diciembre de 2011 .

- ^ https://www.motortrend.com/news/porsche-engine-patent-stroke-explained/

- ^ https://newatlas.com/automotive/porsche-patents-6-stroke-engine/

- ^ https://www.porschelehighvalley.com/porsches-new-revolutionary-six-stroke-engine-design/

- ^ https://www.theautopian.com/porsche-patents-a-six-stroke-combustion-engine-and-im-not-sure-i-get-it/

- ^ https://interestingengineering.com/innovation/porsche-6-stroke-engine-innovation

- ^ "Después de 16 años de trabajo, el motor de seis tiempos" (PDF) . Border Chronicle . Vol. 87, núm. 4365. Bordertown, Australia del Sur. 10 de noviembre de 1994. Archivado desde el original (PDF) el 1 de octubre de 2011.

- ^ Sitio oficial de la ciudad de Myszków, Polonia ( en polaco )

- ^ Berni Kühne [email protected]. "Nace una nueva generación de motores Kottmann-Motor-Team Six-Stroke-Engine. Consultado en enero de 2008". Sechstaktmotor.de . Consultado el 31 de enero de 2014 .

{{cite web}}: CS1 maint: nombres numéricos: lista de autores ( enlace ) - ^ "Motor de 5 tiempos". Ilmor Engineering . Consultado el 6 de febrero de 2016 .

- ^ "Informe de prueba del motor Revetec X4v2" (PDF) . Archivado desde el original (PDF) el 27 de septiembre de 2011. Consultado el 6 de diciembre de 2011 .

Enlaces externos

- Motor de seis tiempos Bajulaz Consultado en junio de 2007

- Animación de Bajulaz. Consultado en junio de 2007.

- Motor de seis tiempos Beare

- Vídeo del inventor del motor de seis tiempos NIYKADO

- Prototipo de motor de cinco tiempos Ilmor

- Motor de gas vertical de seis tiempos