Motor de arranque

Un arrancador (también autoarranque , motor de arranque o motor de arranque ) es un dispositivo que se utiliza para hacer girar (hacer girar) un motor de combustión interna de modo que inicie el funcionamiento del motor por su propia potencia. Los arrancadores pueden ser eléctricos , neumáticos o hidráulicos . El arrancador también puede ser otro motor de combustión interna en el caso, por ejemplo, de motores muy grandes o de motores diésel en aplicaciones agrícolas o de excavación. [1]

Los motores de combustión interna son sistemas de retroalimentación que, una vez que se ponen en marcha, dependen de la inercia de cada ciclo para iniciar el siguiente ciclo. En un motor de cuatro tiempos , el tercer tiempo libera energía del combustible, lo que alimenta el cuarto tiempo (escape) y también los dos primeros tiempos (admisión, compresión) del siguiente ciclo, además de alimentar la carga externa del motor. Para iniciar el primer ciclo al comienzo de una sesión en particular, los dos primeros tiempos deben recibir energía de alguna otra manera que no sea desde el propio motor. El motor de arranque se utiliza para este propósito y no es necesario una vez que el motor comienza a funcionar y su circuito de retroalimentación se vuelve autosuficiente.

Historia

Antes de la llegada del motor de arranque, los motores se ponían en marcha mediante diversos métodos, incluidos resortes de cuerda, cilindros de pólvora y técnicas impulsadas por el hombre, como una manivela extraíble que enganchaba la parte delantera del cigüeñal, tirando de la hélice de un avión o tirando de una cuerda enrollada alrededor de una polea abierta.

El método de la manivela se utilizaba comúnmente para arrancar motores, pero era incómodo, difícil y peligroso. El comportamiento de un motor durante el arranque no siempre es predecible. El motor puede retroceder, provocando una rotación inversa repentina. Muchos arrancadores manuales incluían un mecanismo de deslizamiento o liberación unidireccional para que una vez que comenzaba la rotación del motor, el arrancador se desacoplara del motor. En caso de un retroceso, la rotación inversa del motor podía acoplar repentinamente el arrancador, provocando que la manivela se sacudiera de forma inesperada y violenta, posiblemente hiriendo al operador. En el caso de los arrancadores con cuerda, un retroceso podía empujar al operador hacia el motor o la máquina, o hacer girar la cuerda y el mango del arrancador a alta velocidad alrededor de la polea de arranque. Aunque las manivelas tenían un mecanismo de sobremarcha , cuando el motor arrancaba, la manivela podía empezar a girar junto con el cigüeñal y potencialmente golpear a la persona que estaba haciendo girar el motor. Además, se debía tener cuidado de retardar la chispa para evitar contraexplosiones ; con un ajuste de chispa avanzado, el motor podría retroceder (funcionar en reversa), arrastrando el cigüeñal con él, porque el mecanismo de seguridad de sobremarcha funciona en una sola dirección.

Aunque se aconsejaba a los usuarios que colocaran los dedos y el pulgar debajo de la manivela y tiraran hacia arriba, a los operadores les parecía natural agarrar la manivela con los dedos de un lado y el pulgar del otro. Incluso un simple petardeo podía provocar la fractura del pulgar, la fractura de la muñeca , la dislocación del hombro o algo peor. Además, los motores cada vez más grandes y con relaciones de compresión más altas hacían que el manejo manual de la manivela fuera una tarea físicamente más exigente.

El primer arrancador eléctrico fue instalado en un Arnold , una adaptación del Benz Velo, construido en 1896 en East Peckham , Inglaterra , por el ingeniero eléctrico HJ Dowsing. [2]

En 1903, Clyde J. Coleman inventó y patentó el primer arrancador eléctrico en Estados Unidos (patente estadounidense 0.745.157) . [3]

En 1911, Charles F. Kettering , junto con Henry M. Leland , de la Dayton Engineering Laboratories Company ( DELCO ), inventaron y presentaron la patente estadounidense 1.150.523 para un motor de arranque eléctrico en Estados Unidos. (Kettering había reemplazado la manivela de las cajas registradoras de NCR por un motor eléctrico cinco años antes).

Un aspecto de la invención residía en la comprensión de que un motor relativamente pequeño, impulsado con un voltaje y una corriente más altos de los que serían factibles para un funcionamiento continuo, podría proporcionar suficiente energía para hacer girar el motor para arrancarlo. Con los niveles de voltaje y corriente requeridos, un motor de este tipo se quemaría en unos pocos minutos de funcionamiento continuo, pero no durante los pocos segundos necesarios para arrancar el motor. Los arrancadores se instalaron por primera vez en el Cadillac Model Thirty en 1912, y el mismo sistema fue adoptado por Lanchester más tarde ese año. [4] Estos arrancadores también funcionaban como generadores una vez que el motor estaba en marcha, un concepto que ahora se está recuperando en los vehículos híbridos .

Aunque el motor de arranque eléctrico dominaría el mercado automovilístico, en 1912 había varios tipos de arranque en competencia [4] , con los coches Adams, SCAT y Wolseley con arranques neumáticos directos, y Sunbeam introduciendo un motor de arranque neumático con un enfoque similar al utilizado para los motores de arranque eléctricos Delco y Scott-Crossley (es decir, que se acoplaban con un anillo dentado en el volante). Los coches Star y Adler tenían motores de resorte (a veces denominados motores de relojería), que utilizaban la energía almacenada en un resorte que pasaba por un engranaje reductor. Si el coche no arrancaba, se podía utilizar la manija de arranque para dar cuerda al resorte para un nuevo intento.

Una de las innovaciones del primer automóvil Dodge , el Modelo 30-35, cuando se presentó en 1914, fue un arranque eléctrico y una iluminación eléctrica con un sistema de 12 voltios (en lugar de los seis voltios que eran habituales en ese momento) como equipamiento estándar en lo que era un automóvil de precio relativamente bajo. [5] El Dodge usaba una unidad combinada de arranque-generador, con un dinamo de corriente continua acoplado permanentemente por engranajes al cigüeñal del motor. Un sistema de relés eléctricos permitía que esto funcionara como un motor para hacer girar el motor para arrancar, y una vez que se soltaba el botón de arranque, el tablero de control devolvía la unidad al funcionamiento como generador. Debido a que el arranque-generador estaba acoplado directamente al motor, no necesitaba un método para conectar y desconectar el accionamiento del motor. Por lo tanto, sufría un desgaste mecánico insignificante y su funcionamiento era prácticamente silencioso. El generador de arranque siguió siendo una característica de los automóviles Dodge hasta 1929. La desventaja del diseño era que, como dispositivo de doble propósito, la unidad estaba limitada tanto en su potencia como motor como en su salida como generador, lo que se convirtió en un problema a medida que aumentaba el tamaño del motor y las demandas eléctricas de los automóviles. Controlar el cambio entre los modos motor y generador requería un equipo de conmutación dedicado y relativamente complejo que era más propenso a fallar que los contactos de servicio pesado de un motor de arranque dedicado. Si bien el generador de arranque cayó en desuso para los automóviles en la década de 1930, el concepto todavía era útil para vehículos más pequeños y fue adoptado por la empresa alemana SIBA Elektrik , que construyó un sistema similar destinado principalmente a su uso en motocicletas, scooters, automóviles económicos (especialmente aquellos con motores de dos tiempos de pequeña capacidad ) y motores marinos. Estos se comercializaron con el nombre "Dynastart". Dado que las motocicletas generalmente tenían motores pequeños y equipo eléctrico limitado, así como espacio y peso restringidos, el Dynastart fue una característica útil. Los devanados del generador de arranque generalmente estaban incorporados al volante del motor, por lo que no era necesaria una unidad separada.

Hasta 1919, el Ford Modelo T dependía de manivelas manuales; durante la década de 1920, los arranques eléctricos se convirtieron en algo casi universal en la mayoría de los automóviles nuevos, lo que facilitó la conducción a mujeres y personas mayores. En la década de 1960, los automóviles seguían teniendo manivelas de arranque, y esto continuó mucho más tarde en el caso de algunas marcas (por ejemplo, el Citroën 2CV hasta el final de su producción en 1990). En muchos casos, las manivelas se utilizaban para ajustar la sincronización en lugar de para arrancar el motor, ya que el aumento de la cilindrada y las relaciones de compresión hacían que esto fuera poco práctico. Los automóviles del bloque comunista, como los Lada, a menudo seguían teniendo arranque con manivela hasta la década de 1980.

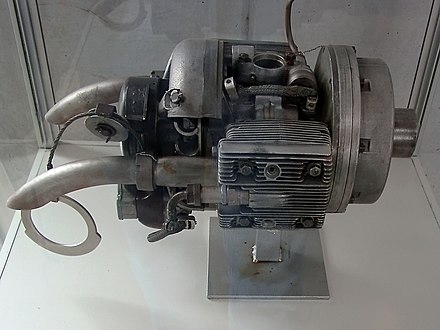

Para los primeros ejemplos de motores turborreactores alemanes de producción más tarde en la Segunda Guerra Mundial, Norbert Riedel diseñó un pequeño motor de gasolina de dos tiempos, bicilíndrico opuesto, para arrancar las turbinas de gas de los aviones Junkers Jumo 004 y BMW 003 como una forma de unidad de potencia auxiliar para hacer girar el eje central de cada diseño de motor; estos generalmente se instalaban en la parte delantera del turborreactor y se ponían en marcha mediante una cuerda de tracción para ponerlos en funcionamiento durante el procedimiento de arranque de los motores a reacción en los que estaban instalados.

Antes de la innovación de Chrysler en 1949 del interruptor de encendido y arranque combinados con llave, [6] el motor de arranque solía ser accionado por el conductor presionando un botón montado en el piso o en el tablero. Algunos vehículos tenían un pedal en el piso que acoplaba manualmente el piñón de transmisión del motor de arranque con la corona dentada del volante y luego completaba el circuito eléctrico hacia el motor de arranque una vez que el pedal llegaba al final de su recorrido. Los tractores Ferguson de la década de 1940, incluido el Ferguson TE20 , tenían una posición adicional en la palanca de cambios que acoplaba el interruptor de arranque, lo que garantizaba la seguridad al evitar que los tractores se pusieran en marcha con una marcha puesta. [7]

Eléctrico

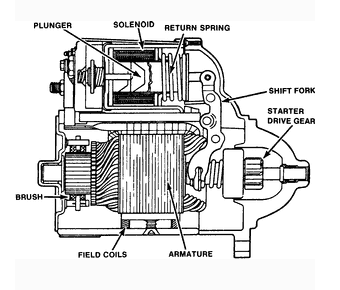

- Carcasa principal (yugo)

- Conjunto de rueda libre y piñón

- Armadura

- Bobinas de campo con escobillas acopladas

- Portaescobillas

- Solenoide

El motor de arranque eléctrico o motor de arranque es el tipo más común que se utiliza en los motores de gasolina y en los motores diésel pequeños. El motor de arranque moderno es un motor eléctrico de corriente continua de imán permanente o devanado en serie -paralelo con un solenoide de arranque (similar a un relé ) montado en él. Cuando se aplica corriente continua de la batería de arranque al solenoide, generalmente a través de un interruptor operado con llave (el "interruptor de encendido"), el solenoide activa una palanca que empuja el piñón de transmisión en el eje de transmisión del motor de arranque y engrana el piñón con la corona dentada del motor de arranque en el volante del motor. [8]

El solenoide también cierra los contactos de alta corriente para el motor de arranque, que comienza a girar. Una vez que el motor arranca, el interruptor operado con llave se abre, un resorte en el conjunto del solenoide aleja el piñón de la corona dentada y el motor de arranque se detiene. El piñón del motor de arranque está acoplado a su eje de transmisión a través de un embrague de rueda libre que permite que el piñón transmita la tracción en una sola dirección. De esta manera, la tracción se transmite a través del piñón a la corona dentada del volante, pero si el piñón permanece acoplado (por ejemplo, porque el operador no suelta la llave tan pronto como arranca el motor, o si hay un cortocircuito y el solenoide permanece acoplado), el piñón girará independientemente de su eje de transmisión. Esto evita que el motor accione el motor de arranque, ya que dicha tracción inversa haría que el motor de arranque girara tan rápido que se desintegraría.

El sistema de embrague de patín impediría el uso del motor de arranque como generador si se empleara en el esquema híbrido mencionado anteriormente, a menos que se hicieran modificaciones. El motor de arranque estándar está diseñado típicamente para un uso intermitente, lo que impediría su uso como generador. Los componentes eléctricos del motor de arranque están diseñados para funcionar sólo durante menos de 30 segundos antes de sobrecalentarse (por una disipación demasiado lenta del calor de las pérdidas óhmicas ), para ahorrar peso y costo. La mayoría de los manuales de propietarios de automóviles indican al operador que debe hacer una pausa de al menos diez segundos después de cada diez o quince segundos de arranque del motor, cuando intenta arrancar un motor que no arranca inmediatamente.

Este sistema de piñón con embrague de rueda libre se empezó a utilizar a principios de los años 60; antes de esa fecha, se utilizaba un sistema Bendix . El sistema Bendix coloca el piñón de accionamiento del motor de arranque sobre un eje de accionamiento cortado helicoidalmente. Cuando el motor de arranque empieza a girar, la inercia del conjunto del piñón de accionamiento hace que se desplace hacia delante sobre la hélice y, por lo tanto, se engrane con la corona dentada. Cuando el motor arranca, la contratracción de la corona dentada hace que el piñón de accionamiento supere la velocidad de rotación del motor de arranque, momento en el que el piñón de accionamiento se ve obligado a retroceder por el eje helicoidal y, por lo tanto, se sale de la corona dentada. [9] Esto tiene la desventaja de que los engranajes se desengranarán si el motor arranca brevemente pero no sigue funcionando.

Unidad Folo-Thru

Un desarrollo intermedio entre la transmisión Bendix desarrollada en la década de 1930 y los diseños de embrague de rueda libre introducidos en la década de 1960 fue la transmisión Bendix Folo-Thru. La transmisión Bendix estándar se desacoplaba de la corona dentada tan pronto como se encendía el motor, incluso si no seguía funcionando. La transmisión Folo-Thru contiene un mecanismo de enganche y un conjunto de contrapesos en el cuerpo de la unidad de transmisión. Cuando el motor de arranque comienza a girar y la unidad de transmisión se ve forzada hacia adelante en el eje helicoidal por inercia, se engancha en la posición de enganche. Solo cuando la unidad de transmisión gira a una velocidad superior a la alcanzada por el propio motor de arranque (es decir, es impulsada hacia atrás por el motor en marcha), los contrapesos tiran radialmente hacia afuera, liberando el enganche y permitiendo que la unidad de transmisión sobremarchada se desenganche. De esta manera, se evita el desenganche no deseado del motor de arranque antes de un arranque exitoso del motor.

Reducción de engranajes

En 1962, Chrysler introdujo un motor de arranque que incorporaba un tren de engranajes entre el motor y el eje de transmisión. El eje del motor incluía dientes de engranaje cortados integralmente que formaban un piñón que engranaba con un engranaje impulsado adyacente más grande para proporcionar una relación de reducción de engranajes de 3,75:1. Esto permitió el uso de un conjunto de motor de mayor velocidad, menor corriente, más ligero y más compacto, al tiempo que aumentaba el par de arranque. [10] Se utilizaron variantes de este diseño de motor de arranque en la mayoría de los vehículos con tracción trasera y en las cuatro ruedas producidos por Chrysler Corporation entre 1962 y 1987. Produce un sonido único y distintivo al arrancar el motor, lo que llevó a que se lo apodara "Highland Park Hummingbird", una referencia a la sede de Chrysler en Highland Park, Michigan . [11]

El motor de arranque con reducción de engranajes de Chrysler formó la base conceptual de los motores de arranque con reducción de engranajes que hoy predominan en los vehículos en circulación. Muchos fabricantes de automóviles japoneses introdujeron gradualmente motores de arranque con reducción de engranajes en los años 1970 y 1980. [ cita requerida ] Los motores de aviones ligeros también hicieron un uso extensivo de este tipo de motor de arranque, porque su peso ligero ofrecía una ventaja.

Los arrancadores que no utilizan trenes de engranajes descentrados como el de Chrysler generalmente emplean trenes de engranajes epicicloidales planetarios . Los arrancadores de transmisión directa están casi completamente obsoletos debido a su mayor tamaño, mayor peso y mayores requisitos de corriente. [ cita requerida ]

Zapata de poste móvil

Ford presentó un motor de arranque no estándar, un diseño de " zapata polar móvil" de accionamiento directo que proporcionaba una reducción de costes en lugar de beneficios eléctricos o mecánicos. Este tipo de motor de arranque eliminó el solenoide, sustituyéndolo por una zapata polar móvil y un relé de arranque independiente. Este motor de arranque funciona de la siguiente manera: el conductor gira la llave, activando el interruptor de arranque. Una pequeña corriente eléctrica fluye a través del relé de arranque accionado por solenoide , cerrando los contactos y enviando una gran corriente de la batería al motor de arranque. Una de las zapatas polares, con bisagras en la parte delantera, vinculada al mecanismo de arranque y accionada por resorte fuera de su posición de funcionamiento normal, se coloca en posición mediante el campo magnético creado por la electricidad que fluye a través de su bobina de campo. Esto mueve el mecanismo de arranque hacia delante para acoplarse a la corona dentada del volante y, al mismo tiempo, cierra un par de contactos que suministran corriente al resto del bobinado del motor de arranque. Una vez que el motor arranca y el conductor suelta el interruptor de arranque, un resorte retrae la zapata polar, lo que hace que el mecanismo de arranque deje de acoplarse a la corona dentada.

Este motor de arranque se utilizó en vehículos Ford desde 1973 hasta 1990, cuando una unidad de reducción de engranajes conceptualmente similar a la unidad Chrysler lo reemplazó.

Arranque por inercia

Una variante del motor de arranque eléctrico es el motor de arranque por inercia (que no debe confundirse con el motor de arranque tipo Bendix descrito anteriormente). En este caso, el motor de arranque no hace girar el motor directamente, sino que, cuando se activa, hace girar un pesado volante integrado en su carcasa (no el volante principal del motor). Una vez que la unidad volante/motor ha alcanzado una velocidad constante, se corta la corriente que va al motor y se desconecta la transmisión entre el motor y el volante mediante un mecanismo de rueda libre. El volante giratorio se conecta entonces al motor principal y su inercia lo hace girar para ponerlo en marcha. Estas etapas suelen estar automatizadas por interruptores de solenoide , y el operador de la máquina utiliza un interruptor de control de dos posiciones, que se mantiene en una posición para hacer girar el motor y luego se mueve a la otra para cortar la corriente que va al motor y acoplar el volante al motor.

La ventaja del arrancador por inercia es que, como el motor no impulsa directamente al motor, puede tener una potencia mucho menor que el arrancador estándar para un motor del mismo tamaño. Esto permite utilizar un motor de mucho menor peso y tamaño, así como cables más livianos y baterías más pequeñas para alimentar el motor. Esto hizo que el arrancador por inercia fuera una opción común para aeronaves con grandes motores de pistón radial . La desventaja es el mayor tiempo necesario para arrancar el motor: hacer girar el volante hasta la velocidad requerida puede llevar entre 10 y 20 segundos. Si el motor no arranca cuando el volante ha perdido su inercia, entonces el proceso debe repetirse para el siguiente intento.

Neumático

Algunos motores de turbina de gas y motores diésel , en particular en camiones , utilizan un sistema de arranque neumático . En los vehículos terrestres, el sistema consta de una turbina con engranajes, un compresor de aire y un tanque de presión. El aire comprimido liberado desde el tanque se utiliza para hacer girar la turbina y, a través de un conjunto de engranajes reductores , acopla el engranaje anular del volante, de forma muy similar a un arranque eléctrico. El motor, una vez en marcha, impulsa el compresor para recargar el tanque.

Los aviones con grandes motores de turbina de gas suelen arrancarse utilizando un gran volumen de aire comprimido a baja presión, suministrado desde un motor muy pequeño denominado unidad de potencia auxiliar , ubicado en otra parte del avión. Alternativamente, los motores de turbina de gas de los aviones pueden arrancarse rápidamente utilizando un motor de arranque neumático móvil en tierra, denominado carro de arranque o carro de arranque aéreo .

En los generadores diésel más grandes que se encuentran en grandes instalaciones costeras y, especialmente, en los barcos, se utiliza un mecanismo de arranque neumático. El motor neumático normalmente funciona con aire comprimido a presiones de 10 a 30 bares . El motor neumático está formado por un tambor central del tamaño de una lata de sopa con cuatro o más ranuras cortadas en él para permitir que las paletas se coloquen radialmente en el tambor para formar cámaras alrededor del tambor. El tambor está desplazado dentro de una carcasa redonda de modo que el aire de entrada para el arranque se admita en el área donde el tambor y las paletas forman una cámara pequeña en comparación con las demás. El aire comprimido solo puede expandirse girando el tambor, lo que permite que la cámara pequeña se haga más grande y coloca otra de las combas en la entrada de aire. El motor neumático gira demasiado rápido para usarse directamente en el volante del motor; en su lugar, se utiliza una gran reducción de engranajes, como un engranaje planetario, para reducir la velocidad de salida. Se utiliza un engranaje Bendix para acoplar el volante.

Dado que los camiones grandes suelen utilizar frenos de aire , el sistema cumple una doble función: suministra aire comprimido al sistema de frenos. Los arrancadores neumáticos tienen las ventajas de ofrecer un par elevado, simplicidad mecánica y fiabilidad. Eliminan la necesidad de baterías de almacenamiento pesadas y de gran tamaño en los sistemas eléctricos de los motores primarios.

Los grandes generadores diésel y casi todos los motores diésel utilizados como propulsores principales de los barcos utilizan aire comprimido que actúa directamente sobre la culata. Esto no es ideal para los diésel más pequeños, ya que proporciona demasiada refrigeración al arrancar. Además, la culata debe tener suficiente espacio para soportar una válvula adicional para el sistema de arranque neumático. El sistema de arranque neumático es conceptualmente muy similar a un distribuidor en un automóvil. Hay un distribuidor de aire que está engranado con el árbol de levas del motor diésel; en la parte superior del distribuidor de aire hay un solo lóbulo similar al que se encuentra en un árbol de levas. Dispuestos radialmente alrededor de este lóbulo hay seguidores de punta de rodillo para cada cilindro. Cuando el lóbulo del distribuidor de aire golpea uno de los seguidores, enviará una señal de aire que actúa sobre la parte posterior de la válvula de arranque neumático ubicada en la culata, haciendo que se abra. El aire comprimido se proporciona desde un gran depósito que alimenta un cabezal ubicado a lo largo del motor. Tan pronto como se abre la válvula de arranque neumático, el aire comprimido ingresa y el motor comienza a girar. Se puede utilizar en motores de dos y cuatro tiempos y en motores de inversión. En los grandes motores de dos tiempos se necesita menos de una revolución del cigüeñal para arrancar.

Hidráulico

Algunos motores diésel de seis a dieciséis cilindros se ponen en marcha mediante un motor hidráulico . Los arrancadores hidráulicos y los sistemas asociados proporcionan un método fiable y sin chispas para poner en marcha el motor en un amplio rango de temperaturas. [12] Normalmente, los arrancadores hidráulicos se encuentran en aplicaciones como generadores remotos, motores de propulsión de botes salvavidas, motores de bombeo contra incendios en alta mar y plataformas de fracturación hidráulica . El sistema utilizado para apoyar el arrancador hidráulico incluye válvulas, bombas, filtros, un depósito y acumuladores de pistón. El operador puede recargar manualmente el sistema hidráulico; esto no se puede hacer fácilmente con los sistemas de arranque eléctricos, por lo que los sistemas de arranque hidráulico se prefieren en aplicaciones en las que el arranque de emergencia es un requisito.

Los arrancadores hidráulicos se pueden instalar en cualquier motor gracias a sus distintas configuraciones. Los arrancadores hidráulicos aprovechan la alta eficiencia del concepto de motor de pistones axiales, que proporciona un par elevado a cualquier temperatura o entorno y garantiza un desgaste mínimo de la corona dentada y del piñón del motor. [13]

No motor

Arranque de primavera

Un arrancador de resorte utiliza la energía potencial almacenada en un resorte enrollado con una manivela para arrancar un motor sin batería ni alternador . Al girar la manivela, el piñón se engrana con la corona dentada del motor y luego se enrolla el resorte. Al tirar de la palanca de liberación, se aplica la tensión del resorte al piñón, lo que hace girar la corona dentada para arrancar el motor. El piñón se desacopla automáticamente del volante después de la operación. También se han tomado medidas para permitir que el motor gire lentamente con la mano para realizar tareas de mantenimiento del motor. Esto se logra accionando la palanca de desenganche justo después de que el piñón se haya acoplado al volante. Si se gira posteriormente la manivela durante esta operación, no se cargará el arrancador. Los arrancadores de resorte se pueden encontrar en generadores de motor y grupos electrógenos hidráulicos, y en motores de botes salvavidas , siendo la aplicación más común el sistema de arranque de emergencia en buques marítimos. Muchas cortadoras de césped Briggs & Stratton de la década de 1960 tenían arrancadores de resorte accionados manualmente. [14]

Arranque de combustible

Algunos motores de gasolina modernos con doce o más cilindros siempre tienen al menos uno o más pistones al comienzo de su carrera de potencia y pueden arrancar inyectando combustible en ese cilindro y encendiéndolo. El mismo procedimiento se puede aplicar a motores con menos cilindros, si el motor se detiene en la posición correcta. Esta es una forma de arrancar el motor de un automóvil con sistema de parada y arranque . [15]

Véase también

- Arrancador de motor de avión

- Arranque Coffman

- Sistema de encendido por llama

- Entrante de Hucks

- Unidad de sinergia híbrida

- Lista de repuestos para autos

- Vincent Hugo Bendix

Referencias

- ^ Gingell, Rachel (8 de diciembre de 2016). "El John Deere 720 diésel y su innovador diseño de motor pony". Farms.com . Consultado el 28 de marzo de 2021 .

- ^ Georgano, GN (1985). Coches 1886-1930 . Casa Beekman. ISBN 9781855019263.

- ^ "Patente No 745 157" (PDF) .

- ^ ab "Salón del Automóvil de Olympia". El diario Automotor : 1402-1412. 23 de noviembre de 1912.

- ^ Sessions, Ron (21 de febrero de 2017). "El Museo Chrysler en imágenes: desaparecido pero no olvidado". Car and Driver . Consultado el 20 de septiembre de 2024 .

{{cite web}}: CS1 maint: estado de la URL ( enlace ) - ^ Whittacker, Wayne (abril de 1949). «Chrysler Family Debut». Popular Mechanics . 91 (4): 122 . Consultado el 25 de mayo de 2015 .

- ^ Sanders, Ralph W. (1996). Tractores agrícolas antiguos: el tributo definitivo a los tractores clásicos. pág. 98. ISBN 9780896582804. Recuperado el 25 de mayo de 2015 .

- ^ R. Howell, Benito (17 de agosto de 2017). «Generadores de imanes permanentes para motores diésel». Generadores de imanes permanentes . Consultado el 14 de enero de 2021 .

- ^ "Conozca el sistema nervioso de su automóvil: motores de arranque". Popular Mechanics . 96 (6): 186–189. Junio de 1952 . Consultado el 25 de mayo de 2015 .

- ^ El motor de arranque y el alternador de 1962 , Chrysler Corporation, noviembre de 1961

- ^ LaChance, David (junio de 2007). "Memorable Mirada". Hemmings Classic Car . Consultado el 25 de mayo de 2015.

...los gorjeos del colibrí de Highland Park, el famoso motor de arranque con reducción de marchas de Mopar...

- ^ "Arrancadores de motores y turbinas" (PDF) . Fspowercontrol.com. Archivado desde el original (PDF) el 30 de mayo de 2013.

- ^ "Sistemas de arranque hidráulicos". Huegli-tech.com . Consultado el 25 de mayo de 2015 .

- ^ Arranque a cuerda Briggs 1963. YouTube .

- ^ "Tecnología de parada en ralentí". Mazda.com. Archivado desde el original el 1 de junio de 2022. Consultado el 30 de noviembre de 2015 .

Enlaces externos

Patentes

- Patente estadounidense 745.157 , Clyde J. Coleman

- Patente de EE. UU. 1.050.739 , RC Hull

- Patente estadounidense 1.464.714 , Arthur Atwater Kent