Moldeador

En el mecanizado , una perfiladora es un tipo de máquina herramienta que utiliza un movimiento relativo lineal entre la pieza de trabajo y una herramienta de corte de un solo punto para mecanizar una trayectoria lineal. Su corte es análogo al de un torno , excepto que es (arquetípicamente) lineal en lugar de helicoidal .

Una moldeadora de madera es una herramienta para trabajar la madera funcionalmente diferente, generalmente con un cabezal de corte giratorio motorizado y una pieza de trabajo alimentada manualmente, generalmente conocida simplemente como moldeadora en América del Norte y tupí en el Reino Unido .

Una perfiladora para trabajar metales es algo similar a una cepilladora para trabajar metales , en la que la cuchilla se desplaza sobre un ariete que se mueve en relación con una pieza de trabajo estacionaria, en lugar de que la pieza de trabajo se mueva debajo de la cuchilla. El ariete suele accionarse mediante una manivela mecánica dentro de la columna, aunque cada vez se utilizan más perfiladoras accionadas hidráulicamente . Añadir ejes de movimiento a una perfiladora puede dar lugar a trayectorias de herramientas helicoidales, como también se hace en el cepillado helicoidal .

Proceso

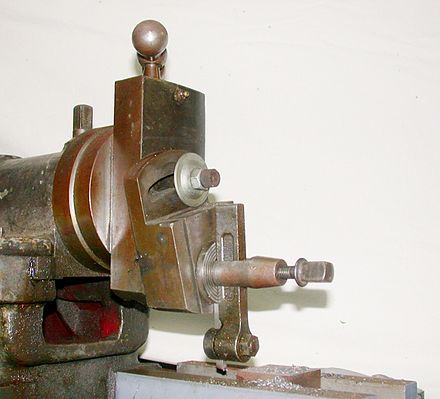

Una herramienta de corte de un solo punto se sujeta rígidamente en el portaherramientas, que está montado en el ariete. La pieza de trabajo se sujeta rígidamente en una prensa o se sujeta directamente sobre la mesa. La mesa puede apoyarse en el extremo exterior. El ariete se mueve en vaivén y la herramienta de corte, sujetada en el portaherramientas, se mueve hacia adelante y hacia atrás sobre la pieza de trabajo. En una perfiladora estándar, el corte del material se lleva a cabo durante el recorrido de avance del ariete y el recorrido de retorno permanece inactivo. El retorno está controlado por un mecanismo de retorno rápido . La profundidad del corte aumenta al mover la pieza de trabajo, y la pieza de trabajo se alimenta mediante un mecanismo de trinquete y trinquete .

Tipos

Las perfiladoras se clasifican principalmente en estándar, de corte por estirado, horizontales, universales, verticales, de engranajes, de manivela, hidráulicas, de contorno y de cabezal móvil, [1] siendo la disposición horizontal la más común. Las perfiladoras verticales generalmente están equipadas con una mesa giratoria para permitir que se mecanicen superficies curvas (la misma idea que en el cepillado helicoidal ). La perfiladora vertical es esencialmente lo mismo que una ranuradora (máquina ranuradora), aunque técnicamente se puede hacer una distinción si se define una verdadera perfiladora vertical como una máquina cuyo carro se puede mover desde la vertical. Una ranuradora está fija en el plano vertical.

Operación

La pieza de trabajo se monta sobre una mesa rígida en forma de caja delante de la máquina. La altura de la mesa se puede ajustar para adaptarse a esta pieza de trabajo, y la mesa puede desplazarse lateralmente por debajo de la herramienta alternativa, que está montada en el ariete. El movimiento de la mesa se puede controlar manualmente, pero normalmente se hace avanzar mediante un mecanismo de avance automático que actúa sobre el tornillo de avance . El ariete se desliza hacia adelante y hacia atrás por encima de la pieza de trabajo. En el extremo delantero del ariete hay una corredera de herramientas vertical que se puede ajustar a ambos lados del plano vertical a lo largo del eje de carrera. Esta corredera de herramientas sostiene la caja de la clapeta y el poste de la herramienta, desde el que se puede colocar la herramienta para cortar una superficie recta y plana en la parte superior de la pieza de trabajo. La corredera de herramientas permite alimentar la herramienta hacia abajo para profundizar un corte. Esta flexibilidad, junto con el uso de cortadores y portaherramientas especializados, permite al operador cortar dientes de engranajes internos y externos.

El pistón es ajustable en cuanto a su recorrido y, debido a la geometría del varillaje, se mueve más rápido en el recorrido de retorno (sin corte) que en el recorrido de avance (corte). Este recorrido de retorno está controlado por un mecanismo de retorno rápido . [ cita requerida ]

Usos

El uso más común es el mecanizado de superficies rectas y planas, pero con ingenio y algunos accesorios se pueden realizar una amplia gama de trabajos. Otros ejemplos de su uso son:

- Las chaveteros en el cubo de una polea o engranaje se pueden mecanizar sin recurrir a una configuración de brochado específica .

- Diapositivas de cola de milano

- Estrías internas y dientes de engranajes.

- Corte de chaveteros, estrías y dientes de engranajes en agujeros ciegos

- Tambores de leva con trayectorias de herramientas del tipo que en términos de fresado CNC requerirían contorneado de 4 o 5 ejes o interpolación cilíndrica de torno-fresado

- En algunos casos, incluso es posible obviar el trabajo de electroerosión por hilo . A partir de un orificio perforado o perforado, una fresadora con una herramienta de tipo barra de mandrilar puede cortar características internas que no se prestan al fresado o al mandrilado (como orificios de forma irregular con esquinas cerradas).

- Alisado de una superficie rugosa

Historia

Samuel Bentham desarrolló una formadora entre 1791 y 1793. [2] Sin embargo, Roe (1916) atribuye a James Nasmyth la invención de la formadora en 1836. [3] Las formadoras fueron muy comunes en la producción industrial desde mediados del siglo XIX hasta mediados del XX. En la práctica industrial actual, las formadoras han sido reemplazadas en gran medida por otras máquinas herramienta (especialmente del tipo CNC ), incluidas las fresadoras , las rectificadoras y las brochadoras . Pero la función básica de una formadora sigue siendo sólida; las herramientas para ellas son mínimas y muy baratas de reproducir; y son simples y robustas en construcción, lo que hace que su reparación y mantenimiento sean fácilmente alcanzables. Por lo tanto, siguen siendo populares en muchos talleres de máquinas, desde talleres de trabajo o talleres de reparación hasta talleres de herramientas y matrices , donde solo se requiere producir una o unas pocas piezas, y los métodos alternativos son costosos o intensivos en herramientas. También tienen un atractivo retro considerable para muchos maquinistas aficionados, que están felices de obtener una moldeadora usada o, en algunos casos, incluso de construir una nueva desde cero.

Véase también

Referencias

- ^ Tipos de mecanismos de modelado Archivado el 31 de agosto de 2005 en Wayback Machine

- ^ Hackett, Donald F.; Spielman, Patrick E. (1968). "Tecnología moderna de la madera".

- ^ Roe 1916, pág. 92.

Bibliografía

- Roe, Joseph Wickham (1916), Constructores de herramientas ingleses y estadounidenses, New Haven, Connecticut: Yale University Press, LCCN 16011753. Reimpreso por McGraw-Hill, Nueva York y Londres, 1926 ( LCCN 27-24075); y por Lindsay Publications, Inc., Bradley, Illinois ( ISBN 978-0-917914-73-7 ).

Enlaces externos

- Archivo de información de Lathes.co.uk sobre perfiladoras manuales

- Vídeo de YouTube sobre el mecanismo de moldeado

- Vídeo de YouTube de un modelador vintage en acción

- Vídeo de YouTube de un modelador de aficionados recién construido en acción

- Varios tipos de herramientas de modelado