Reformado catalítico

El reformado catalítico es un proceso químico utilizado para convertir naftas del petróleo crudo en productos líquidos llamados reformados , que son "materiales de mezcla" de primera calidad para la gasolina de alto octanaje. El proceso convierte hidrocarburos lineales de bajo octanaje (parafinas) en alcanos ramificados (isoparafinas) y naftenos cíclicos , que luego se deshidrogenan parcialmente para producir hidrocarburos aromáticos de alto octanaje . [1] La deshidrogenación también produce cantidades significativas de gas hidrógeno como subproducto , que se alimenta a otros procesos de refinería como el hidrocraqueo . Una reacción secundaria es la hidrogenólisis , que produce hidrocarburos ligeros de menor valor, como metano , etano , propano y butanos .

Además de como material de mezcla de gasolina, el reformado es la principal fuente de productos químicos aromáticos a granel, como el benceno , el tolueno , el xileno y el etilbenceno , que tienen diversos usos, principalmente como materias primas para la conversión en plásticos. Sin embargo, el contenido de benceno del reformado lo vuelve cancerígeno , lo que ha llevado a regulaciones gubernamentales que exigen un procesamiento posterior para reducir su contenido de benceno.

El reformado catalítico es muy diferente del proceso de reformado catalítico con vapor que se utiliza industrialmente para producir productos como hidrógeno , amoníaco y metanol a partir de gas natural , nafta u otras materias primas derivadas del petróleo y no debe confundirse con él. Este proceso tampoco debe confundirse con otros procesos de reformado catalítico que utilizan metanol o materias primas derivadas de biomasa para producir hidrógeno para pilas de combustible u otros usos.

Historia

En la década de 1940, Vladimir Haensel , [2] un químico investigador que trabajaba para Universal Oil Products (UOP), desarrolló un proceso de reformado catalítico utilizando un catalizador que contenía platino . El proceso de Haensel fue comercializado posteriormente por UOP en 1949 para producir una gasolina de alto octanaje a partir de naftas de bajo octanaje y el proceso UOP pasó a conocerse como el proceso Platforming. [3] La primera unidad Platforming se construyó en 1949 en la refinería de Old Dutch Refining Company en Muskegon , Michigan .

Desde entonces, algunas de las principales compañías petroleras y otras organizaciones han desarrollado muchas otras versiones del proceso. Hoy en día, la gran mayoría de la gasolina producida en todo el mundo se obtiene mediante el proceso de reformado catalítico.

Para nombrar algunas de las otras versiones de reformado catalítico que se desarrollaron, todas las cuales utilizaron un catalizador de platino y/o renio :

- Rheniforming: Desarrollado por Chevron .

- Plataforma CCR : una versión de Plataforma, diseñada para la regeneración continua del catalizador, desarrollada por Universal Oil Products (UOP).

- Powerforming: Desarrollado por Esso , actualmente conocida como ExxonMobil .

- Magnaforming: Desarrollado por Engelhard y Atlantic Richfield Oil Company .

- Ultraformado: desarrollado por Standard Oil de Indiana , ahora parte de BP .

- Houdriforming: Desarrollado por Houdry Process Corporation.

- Octanización: Versión de reformado catalítico desarrollada por Axens, filial del Instituto Francés del Petróleo (IFP), diseñada para la regeneración continua del catalizador.

Materias primas típicas de nafta

Una refinería de petróleo incluye muchas operaciones unitarias y procesos unitarios . La primera operación unitaria en una refinería es la destilación continua del petróleo crudo que se está refinando. El destilado líquido de cabeza se llama nafta y se convertirá en un componente principal del producto de gasolina (gasolina) de la refinería después de que se procese más a través de un hidrodesulfurador catalítico para eliminar los hidrocarburos que contienen azufre y un reformador catalítico para reformar sus moléculas de hidrocarburos en moléculas más complejas con un valor de octano más alto. La nafta es una mezcla de muchos compuestos de hidrocarburos diferentes. Tiene un punto de ebullición inicial de aproximadamente 35 °C y un punto de ebullición final de aproximadamente 200 °C, y contiene parafina , nafteno (parafinas cíclicas) e hidrocarburos aromáticos que van desde los que contienen 6 átomos de carbono hasta los que contienen aproximadamente 10 u 11 átomos de carbono.

La nafta procedente de la destilación del petróleo crudo suele destilarse aún más para producir una nafta "ligera" que contiene la mayoría (pero no todos) de los hidrocarburos con 6 o menos átomos de carbono y una nafta "pesada" que contiene la mayoría (pero no todos) de los hidrocarburos con más de 6 átomos de carbono. La nafta pesada tiene un punto de ebullición inicial de aproximadamente 140 a 150 °C y un punto de ebullición final de aproximadamente 190 a 205 °C. Las naftas derivadas de la destilación de petróleo crudo se denominan naftas "de destilación directa".

La nafta pesada de destilación directa es la que se procesa habitualmente en un reformador catalítico, ya que la nafta ligera tiene moléculas con 6 átomos de carbono o menos que, cuando se reforman, tienden a descomponerse en butano e hidrocarburos de menor peso molecular que no son útiles como componentes de mezcla de gasolina de alto octanaje. Además, las moléculas con 6 átomos de carbono tienden a formar aromáticos, lo que es indeseable porque las regulaciones ambientales gubernamentales en varios países limitan la cantidad de aromáticos (en particular, benceno ) que puede contener la gasolina. [4] [5] [6]

Existen muchas fuentes de petróleo crudo en todo el mundo y cada petróleo crudo tiene su propia composición o "ensayo" único . Además, no todas las refinerías procesan los mismos petróleos crudos y cada refinería produce sus propias naftas de destilación directa con sus propios puntos de ebullición inicial y final únicos. En otras palabras, nafta es un término genérico en lugar de un término específico.

En la tabla que figura a continuación se enumeran algunas materias primas de nafta pesada de primera destilación bastante típicas, disponibles para el reformado catalítico, derivadas de diversos petróleos crudos. Se puede observar que difieren significativamente en su contenido de parafinas, naftenos y aromáticos:

| Nombre del petróleo crudo Ubicación | Isla Barrow , Australia [7] | Amotinado-Exeter Australia [8] | Mezcla CPC de Kazajstán [9] | Draugen Mar del Norte [10] |

|---|---|---|---|---|

| Punto de ebullición inicial, °C | 149 | 140 | 149 | 150 |

| Punto de ebullición final, °C | 204 | 190 | 204 | 180 |

| Parafinas, volumen líquido % | 46 | 62 | 57 | 38 |

| Naftenos, volumen líquido % | 42 | 32 | 27 | 45 |

| Aromáticos, volumen de líquido % | 12 | 6 | 16 | 17 |

Algunas naftas de refinería incluyen hidrocarburos olefínicos , como las naftas derivadas de los procesos de craqueo catalítico fluido y coquización utilizados en muchas refinerías. Algunas refinerías también pueden desulfurar y reformar catalíticamente esas naftas. Sin embargo, en su mayor parte, el reformado catalítico se utiliza principalmente en las naftas pesadas de primera destilación, como las de la tabla anterior, derivadas de la destilación de petróleos crudos.

Reacciones

En el proceso de reformado catalítico se producen muchas reacciones químicas. [1] Todas requieren la presencia de un catalizador, casi siempre que contenga platino, y una alta presión parcial de hidrógeno. Según el tipo o la versión de reformado catalítico utilizado, así como la severidad de la reacción deseada, las condiciones de reacción varían desde temperaturas de aproximadamente 495 a 525 °C y desde presiones de aproximadamente 5 a 45 atm . [11]

Las cuatro reacciones principales de reformado catalítico son: [12] [ página necesaria ]

La deshidrogenación de naftenos para convertirlos en aromáticos, como se ejemplifica en la conversión de metilciclohexano (un nafteno) en tolueno (un aromático):

La isomerización de parafinas normales a isoparafinas, como se ejemplifica en la conversión de octano normal a 2,5-dimetilhexano (una "isoparafina"):

La deshidrogenación y aromatización de parafinas a aromáticos (comúnmente llamada deshidrociclización), como se ejemplifica en la conversión de heptano normal a tolueno:

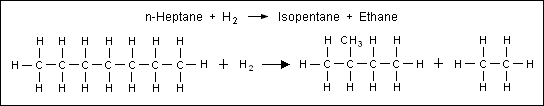

El hidrocraqueo de parafinas en moléculas más pequeñas, como lo ejemplifica el craqueo de heptano normal en isopentano y etano:

Durante las reacciones de reformado, el número de carbonos de los reactivos permanece invariable, excepto en las reacciones de hidrocraqueo que descomponen los hidrocarburos. El hidrocraqueo de parafinas es la única de las cuatro reacciones de reformado principales anteriores que consume hidrógeno. La isomerización de parafinas normales no consume ni produce hidrógeno. Sin embargo, tanto la deshidrogenación de naftenos como la deshidrociclación de parafinas producen hidrógeno. La producción neta total de hidrógeno en el reformado catalítico de naftas de petróleo varía de aproximadamente 50 a 200 metros cúbicos de gas hidrógeno (a 0 °C y 1 atm) por metro cúbico de materia prima de nafta líquida. En las unidades habituales de los Estados Unidos , eso equivale a entre 300 y 1200 pies cúbicos de gas hidrógeno (a 60 °F y 1 atm) por barril de materia prima de nafta líquida. [13] En muchas refinerías de petróleo, el hidrógeno neto producido en el reformado catalítico suministra una parte significativa del hidrógeno utilizado en otras partes de la refinería (por ejemplo, en los procesos de hidrodesulfuración). El hidrógeno también es necesario para hidrogenar los polímeros que se forman en el catalizador.

En la práctica, cuanto mayor sea el contenido de naftenos en la materia prima de nafta, mejor será la calidad del reformado y mayor será la producción de hidrógeno. Los crudos que contienen la mejor nafta para el reformado suelen proceder de África occidental o del Mar del Norte, como el petróleo ligero Bonny o el Troll noruego .

Descripción del proceso

El tipo de unidad de reformado catalítico más comúnmente utilizado tiene tres reactores , cada uno con un lecho fijo de catalizador, y todo el catalizador se regenera in situ durante las paradas de regeneración de catalizador de rutina que ocurren aproximadamente una vez cada 6 a 24 meses. Dicha unidad se conoce como reformador catalítico semirregenerativo (SRR).

Algunas unidades de reformado catalítico tienen un reactor de reserva o de reserva adicional y cada reactor puede aislarse individualmente para que cualquiera de ellos pueda someterse a una regeneración in situ mientras los demás reactores están en funcionamiento. Cuando ese reactor se regenera, reemplaza a otro reactor que, a su vez, se aísla para que pueda regenerarse. Estas unidades, denominadas reformadores catalíticos cíclicos , no son muy comunes. Los reformadores catalíticos cíclicos sirven para ampliar el período entre paradas obligatorias.

El tipo más reciente y moderno de reformadores catalíticos se denomina reformadores de regeneración catalítica continua (CCR). Estas unidades se definen por la regeneración continua in situ de parte del catalizador en un regenerador especial y por la adición continua del catalizador regenerado a los reactores en funcionamiento. A partir de 2006, se encuentran disponibles dos versiones de CCR: el proceso CCR Platformer de UOP [14] y el proceso Octanizing de Axens [15] . La instalación y el uso de unidades CCR están aumentando rápidamente.

Muchas de las primeras unidades de reformado catalítico (en los años 1950 y 1960) no eran regenerativas, es decir, no realizaban la regeneración del catalizador in situ. En cambio, cuando era necesario, el catalizador envejecido se reemplazaba por un catalizador nuevo y el catalizador envejecido se enviaba a los fabricantes de catalizadores para que lo regeneraran o para recuperar el contenido de platino del catalizador envejecido. Muy pocos reformadores catalíticos, si es que hay alguno, que estén en funcionamiento actualmente no son regenerativos. [ cita requerida ]

El diagrama de flujo del proceso a continuación muestra una unidad de reformado catalítico semiregenerativo típica.

La alimentación líquida (en la parte inferior izquierda del diagrama) se bombea hasta la presión de reacción (5–45 atm) y se le une una corriente de gas de reciclaje rico en hidrógeno. La mezcla de líquido-gas resultante se precalienta al fluir a través de un intercambiador de calor . Luego, la mezcla de alimentación precalentada se vaporiza por completo y se calienta a la temperatura de reacción (495–520 °C) antes de que los reactivos vaporizados ingresen al primer reactor. A medida que los reactivos vaporizados fluyen a través del lecho fijo de catalizador en el reactor, la reacción principal es la deshidrogenación de naftenos a aromáticos (como se describió anteriormente en este documento), que es altamente endotérmica y da como resultado una gran disminución de temperatura entre la entrada y la salida del reactor. Para mantener la temperatura de reacción requerida y la velocidad de reacción, la corriente vaporizada se recalienta en el segundo calentador encendido antes de que fluya a través del segundo reactor. La temperatura nuevamente disminuye a través del segundo reactor y la corriente vaporizada debe recalentarse nuevamente en el tercer calentador encendido antes de que fluya a través del tercer reactor. A medida que la corriente vaporizada avanza a través de los tres reactores, las velocidades de reacción disminuyen y, por lo tanto, los reactores se hacen más grandes. Al mismo tiempo, la cantidad de recalentamiento necesaria entre los reactores se hace menor. Por lo general, tres reactores son todo lo que se necesita para proporcionar el rendimiento deseado de la unidad de reformado catalítico.

Algunas instalaciones utilizan tres calentadores de fuego independientes, como se muestra en el diagrama esquemático, y algunas instalaciones utilizan un solo calentador de fuego con tres serpentines de calentamiento independientes.

Los productos de reacción calientes del tercer reactor se enfrían parcialmente al fluir a través del intercambiador de calor, donde la alimentación al primer reactor se precalienta y luego fluye a través de un intercambiador de calor enfriado por agua antes de fluir a través del controlador de presión (PC) hacia el separador de gas.

La mayor parte del gas rico en hidrógeno del recipiente separador de gas regresa a la succión del compresor de gas hidrógeno de reciclaje y la producción neta de gas rico en hidrógeno de las reacciones de reformado se exporta para su uso en otros procesos de refinería que consumen hidrógeno (como unidades de hidrodesulfuración y/o una unidad de hidrocraqueo ).

El líquido del recipiente separador de gas se envía a una columna de fraccionamiento comúnmente llamada estabilizador . El producto de desgasificación de cabeza del estabilizador contiene los subproductos de metano, etano, propano y butano producidos por las reacciones de hidrocraqueo, como se explicó en la discusión anterior sobre la química de la reacción de un reformador catalítico, y también puede contener una pequeña cantidad de hidrógeno. Ese desgasificación se envía a la planta de procesamiento de gas central de la refinería para la eliminación y recuperación de propano y butano. El gas residual después de dicho procesamiento se convierte en parte del sistema de gas combustible de la refinería.

El producto de fondo del estabilizador es el reformado líquido de alto octanaje que se convertirá en un componente de la gasolina producida en la refinería. El reformado se puede mezclar directamente en el depósito de gasolina, pero a menudo se separa en dos o más corrientes. Un esquema de refinación común consiste en fraccionar el reformado en dos corrientes, reformado ligero y reformado pesado. El reformado ligero tiene un octanaje más bajo y se puede utilizar como materia prima de isomerización si esta unidad está disponible. El reformado pesado tiene un alto octanaje y un bajo contenido de benceno, por lo que es un excelente componente de mezcla para el depósito de gasolina.

El benceno se suele eliminar con una operación específica para reducir el contenido de benceno en el reformado, ya que la gasolina terminada suele tener un límite superior de contenido de benceno (en la UE es del 1 % en volumen). El benceno extraído se puede comercializar como materia prima para la industria química.

Catalizadores y mecanismos

La mayoría de los catalizadores de reformado catalítico contienen platino con o sin algo de renio sobre una base de sílice o sílice-alúmina . El catalizador nuevo se clora antes de su uso. [ cita requerida ]

Los metales nobles (platino y renio) son sitios catalíticos para las reacciones de deshidrogenación y la alúmina clorada proporciona los sitios ácidos necesarios para las reacciones de isomerización, ciclización e hidrocraqueo. [12] [ página necesaria ] La cloración requiere delicadeza, para que no afecte al componente Pt o Re. El platino y/o el renio son muy susceptibles al envenenamiento por compuestos de azufre y nitrógeno . Por lo tanto, la materia prima de nafta para un reformador catalítico siempre se preprocesa en una unidad de hidrodesulfuración que elimina tanto los compuestos de azufre como de nitrógeno. La mayoría de los catalizadores requieren que el contenido de azufre y nitrógeno sea inferior a 1 ppm.

La actividad (es decir, la eficacia) del catalizador en un reformador catalítico semirregenerativo se reduce con el tiempo durante la operación por la deposición de coque carbonoso y la pérdida de cloruro. La actividad del catalizador se puede regenerar o restaurar periódicamente mediante la oxidación in situ a alta temperatura del coque seguida de cloración. Los reformadores catalíticos semirregenerativos se regeneran aproximadamente una vez cada 6 a 24 meses. Cuanto mayor sea la severidad de las condiciones de reacción (temperatura), mayor será el octanaje del reformado producido, pero también menor será la duración entre dos regeneraciones. La duración del ciclo del catalizador también depende de la materia prima. Sin embargo, independientemente del petróleo crudo utilizado en la refinería, todos los catalizadores requieren un punto de ebullición final máximo de la materia prima de nafta de 180 °C.

Normalmente, el catalizador se puede regenerar quizás 3 o 4 veces antes de tener que devolverlo al fabricante para recuperar el valioso contenido de platino y/o renio. [12] [ página necesaria ]

Debilidades y competencia

La sensibilidad del reformado catalítico a la contaminación por azufre y nitrógeno requiere hidrotratar la nafta antes de que entre al reformador, lo que aumenta el costo y la complejidad del proceso. La deshidrogenación, un componente importante del reformado, es una reacción fuertemente endotérmica y, como tal, requiere que el recipiente del reactor se caliente externamente. Esto contribuye tanto a los costos como a las emisiones del proceso. El reformado catalítico tiene una capacidad limitada para procesar naftas con un alto contenido de parafinas normales, por ejemplo, naftas de las unidades de gas a líquido (GTL). El reformado tiene un contenido de benceno mucho más alto que el permitido por las regulaciones actuales en muchos países. Esto significa que el reformado debe procesarse más en una unidad de extracción de aromáticos o mezclarse con corrientes de hidrocarburos apropiadas con bajo contenido de aromáticos. El reformado catalítico requiere toda una gama de otras unidades de procesamiento en la refinería (además de la torre de destilación, un hidrotratador de nafta, generalmente una unidad de isomerización para procesar nafta ligera, una unidad de extracción de aromáticos, etc.), lo que lo pone fuera del alcance de las (micro)refinerías más pequeñas.

Los principales licenciantes de los procesos de reformado catalítico, UOP y Axens, trabajan constantemente en la mejora de los catalizadores, pero el ritmo de mejora parece estar alcanzando sus límites físicos. Esto está impulsando el surgimiento de nuevas tecnologías para procesar nafta en gasolina por parte de empresas como Chevron Phillips Chemical (Aromax [16] [ verificación fallida ] y NGT Synthesis (Methaforming, [16] [17] ).

Lectura adicional

- Lichtarowicz, Marek. "Cracking y refinería relacionada" . Consultado el 3 de diciembre de 2017 .

Referencias

- ^ ab Irion, Walther W.; Neuwirth, Otto S. (2000). "Refinación de petróleo". Ullmann's Encyclopedia of Industrial Chemistry . doi :10.1002/14356007.a18_051. ISBN 3-527-30673-0.

- ^ Memorias biográficas de Vladimir Haensel escritas por Stanley Gembiki, publicadas por la Academia Nacional de Ciencias en 2006.

- ^ Plataformas descritas en el sitio web de UOP Archivado el 30 de diciembre de 2006 en Wayback Machine.

- ^ Normativa canadiense sobre el benceno en la gasolina Archivado el 12 de octubre de 2004 en Wayback Machine.

- ^ Normativa del Reino Unido sobre el benceno en la gasolina Archivado el 23 de noviembre de 2006 en Wayback Machine.

- ^ "La EPA busca reducir el contenido de benceno en la gasolina". The Washington Post . Archivado desde el original el 20 de diciembre de 2018.

- ^ "Análisis de petróleo crudo de Barrow Island" (PDF) . Archivado desde el original (PDF) el 2008-03-09 . Consultado el 2006-12-16 .

- ^ "Ensayo de petróleo crudo Mutineer-Exeter" (PDF) . Archivado desde el original (PDF) el 2008-03-09 . Consultado el 2006-12-16 .

- ^ Ensayo de mezcla de crudo CPC

- ^ Ensayo de petróleo crudo Draugen Archivado el 28 de noviembre de 2007 en Wayback Machine.

- ^ Manual técnico de OSHA, Sección IV, Capítulo 2, Procesos de refinación de petróleo (Una publicación de la Administración de Seguridad y Salud Ocupacional )

- ^ abc Gary, JH; Handwerk, GE (1984). Tecnología y economía de la refinación de petróleo (2.ª ed.). Marcel Dekker, Inc. ISBN 0-8247-7150-8.

- ^ Patente de EE. UU. 5011805, Catalizador de deshidrogenación, deshidrociclación y reformado (Inventor: Ralph Dessau, Cesionario: Mobil Oil Corporation)

- ^ "Plataformas CCR" (PDF) . uop.com . 2004. Archivado desde el original (PDF) el 9 de noviembre de 2006.

- ^ Opciones de octanización Archivado el 9 de marzo de 2008 en Wayback Machine (sitio web de Axens)

- ^ ab "Reformado catalítico" (PDF) . Worldwide Refinery Processing Review . Paoli, Pa.: Hydrocarbon Publishing Company. Tercer trimestre de 2017. Archivado desde el original (PDF) el 2018-04-08 . Consultado el 2018-04-08 .

- ^ "La revista líder de la industria "Hydrocarbon Processing" reconoce el proceso de innovación de NGTS".

Enlaces externos

- Procesos de refinación de petróleo: una breve descripción general

- Notas de clase de la Escuela de Minas de Colorado ( Capítulo 10, Procesos de refinación, Refinería catalítica, por John Jechura, profesor adjunto)

- Guía para estudiantes sobre refinamiento (desplácese hacia abajo hasta Plataformas )

- Sitio web de la refinería moderna de la Universidad Tecnológica de Delft , Países Bajos (utilice la función de búsqueda para Reformado )

- Principales desafíos científicos y técnicos en el desarrollo de nuevos procesos de refinación Archivado el 24 de noviembre de 2006 en Wayback Machine (sitio web del IFP)