Fundición en arena

La fundición en arena , también conocida como fundición moldeada en arena , es un proceso de fundición de metales que se caracteriza por el uso de arena (conocida como arena de fundición ) como material del molde . El término "fundición en arena" también puede referirse a un objeto producido mediante el proceso de fundición en arena. Las fundiciones en arena se producen en fábricas especializadas llamadas fundiciones . En 2003, más del 60 % de todas las fundiciones de metal se produjeron mediante fundición en arena. [1]

Los moldes hechos de arena son relativamente baratos y lo suficientemente refractarios incluso para su uso en fundiciones de acero. Además de la arena, se mezcla o se produce con la arena un agente aglutinante adecuado (generalmente arcilla). La mezcla se humedece, generalmente con agua, pero a veces con otras sustancias, para desarrollar la resistencia y plasticidad de la arcilla y hacer que el agregado sea adecuado para el moldeo. La arena generalmente está contenida en un sistema de marcos o cajas de molde conocidas como matraz . Las cavidades del molde y el sistema de compuertas se crean compactando la arena alrededor de modelos llamados patrones , tallando directamente en la arena o mediante impresión 3D .

Proceso básico

Este proceso consta de cinco pasos:

- Coloque un patrón en la arena para crear un molde.

- Incorporar el patrón y la arena en un sistema de compuertas. Retirar el patrón.

- Llene la cavidad del molde con metal fundido.

- Deje que el metal se enfríe.

- Rompa el molde de arena y retire la pieza fundida.

Componentes

Patrones

A partir del diseño, proporcionado por un diseñador, un experto en patrones construye un patrón del objeto que se va a producir, utilizando madera, metal o un plástico como el poliestireno expandido. La arena se puede moler, barrer o rociar para darle forma. El metal que se va a fundir se contraerá durante la solidificación, y esto puede ser no uniforme debido al enfriamiento desigual. Por lo tanto, el patrón debe ser ligeramente más grande que el producto terminado, una diferencia conocida como margen de contracción . Se utilizan diferentes reglas de escala para diferentes metales, porque cada metal y aleación se contrae en una cantidad distinta de todos los demás. Los patrones también tienen impresiones de núcleo que crean registros dentro de los moldes en los que se colocan núcleos de arena . Dichos núcleos, a veces reforzados con alambres, se utilizan para crear perfiles socavados y cavidades que no se pueden moldear con la capa de agarre y arrastre, como los conductos interiores de las válvulas o los conductos de refrigeración en los bloques de motor.

Los caminos para la entrada de metal en la cavidad del molde constituyen el sistema de canales e incluyen la mazarota , varios alimentadores que mantienen una buena 'alimentación' de metal y compuertas de entrada que unen el sistema de canales a la cavidad de fundición. El gas y el vapor generados durante la fundición salen a través de la arena permeable o por medio de elevadores [nota 1] , que se agregan ya sea en el propio modelo o como piezas separadas.

Herramientas

Además de los patrones, el moldeador de arena también podría utilizar herramientas para crear los agujeros.

Caja de moldeo y materiales

Se prepara una caja de moldeo de varias partes (conocida como caja de colada , cuyas mitades superior e inferior se conocen respectivamente como tapa y contratuerca) para recibir el modelo. Las cajas de moldeo se fabrican en segmentos que se pueden unir entre sí y a los cierres de los extremos. Para un objeto simple, plano por un lado, la parte inferior de la caja, cerrada en la parte inferior, se llenará con arena de moldeo. La arena se compacta mediante un proceso vibratorio llamado apisonado y, en este caso, se nivela periódicamente . Luego, la superficie de la arena se puede estabilizar con un compuesto de encolado. El modelo se coloca sobre la arena y se agrega otro segmento de la caja de moldeo. Se apisona arena adicional sobre y alrededor del modelo. Finalmente, se coloca una tapa sobre la caja y se gira y se desengancha, de modo que se puedan separar las mitades del molde y se pueda quitar el modelo con sus patrones de bebedero y ventilación. Se puede agregar encolado adicional y se corrigen los defectos introducidos por la eliminación del modelo. La caja se vuelve a cerrar. Esto forma un molde "verde" que debe secarse para recibir el metal caliente. Si el molde no se seca lo suficiente, puede producirse una explosión de vapor que puede hacer que el metal fundido se esparza por todas partes. En algunos casos, la arena puede estar aceitada en lugar de humedecida, lo que permite realizar la fundición sin tener que esperar a que la arena se seque. La arena también puede estar unida mediante aglutinantes químicos, como resinas de furano o resinas endurecidas con aminas.

La fabricación aditiva (FA) se puede utilizar en la preparación de moldes de arena, de modo que en lugar de formar el molde de arena mediante la compactación de arena alrededor de un patrón, se imprima en 3D. Esto puede reducir los plazos de entrega de la fundición al obviar la fabricación de patrones. [3] Además de reemplazar métodos más antiguos, la fabricación aditiva también puede complementarlos en modelos híbridos, como la fabricación de una variedad de núcleos impresos mediante FA para una cavidad derivada de un patrón tradicional. [3]

Escalofríos

Para controlar la estructura de solidificación del metal, es posible colocar placas de metal, enfriadores , en el molde. El enfriamiento local rápido asociado formará una estructura de grano más fino y puede formar un metal algo más duro en estos lugares. En fundiciones ferrosas, el efecto es similar al temple de metales en el trabajo de forja . El diámetro interior de un cilindro de motor se endurece mediante un núcleo de enfriamiento. En otros metales, se pueden utilizar enfriadores para promover la solidificación direccional de la fundición. Al controlar la forma en que se congela una fundición, es posible evitar huecos internos o porosidad dentro de las fundiciones.

Núcleos

Los núcleos son aparatos utilizados para generar cavidades huecas o características internas que no se pueden formar usando solo un patrón en el moldeo; los núcleos generalmente se fabrican usando arena, pero algunos procesos también utilizan núcleos permanentes hechos de metal.

Para producir cavidades dentro de la fundición (por ejemplo, para refrigeración líquida en bloques de motor y culatas) , se utilizan formas negativas para producir núcleos . Los núcleos, generalmente moldeados en arena, se insertan en la caja de fundición después de retirar el patrón. Siempre que es posible, se realizan diseños que evitan el uso de núcleos, debido al tiempo de preparación adicional, la masa y, por lo tanto, un mayor costo.

Una vez completado el molde con el contenido de humedad adecuado, la caja que contiene el molde de arena se coloca para llenarlo con metal fundido, generalmente hierro , acero , bronce , latón , aluminio , aleaciones de magnesio o varias aleaciones de metales fundidos , que a menudo incluyen plomo , estaño y zinc . Después de llenarse con metal líquido, la caja se deja a un lado hasta que el metal se enfríe lo suficiente para ser fuerte. Luego se retira la arena, revelando una pieza de fundición en bruto que, en el caso del hierro o el acero, todavía puede estar al rojo vivo. En el caso de metales que son significativamente más pesados que la arena de fundición, como el hierro o el plomo, el matraz de fundición a menudo se cubre con una placa pesada para evitar un problema conocido como flotación del molde. La flotación del molde ocurre cuando la presión del metal empuja la arena sobre la cavidad del molde y la deforma, lo que hace que la pieza de fundición falle.

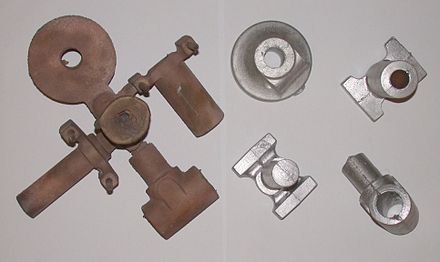

Después de la fundición, los núcleos se rompen con varillas o granalla y se retiran de la fundición. El metal de la mazarota y las mazarotas se corta de la fundición bruta. Se pueden aplicar varios tratamientos térmicos para aliviar las tensiones del enfriamiento inicial y para agregar dureza (en el caso del acero o el hierro, mediante temple en agua o aceite). La fundición se puede fortalecer aún más mediante un tratamiento de compresión de la superficie (como el granallado ) que agrega resistencia al agrietamiento por tracción y suaviza la superficie rugosa. Y cuando se requiere alta precisión, se realizan varias operaciones de mecanizado (como fresado o mandrilado) para terminar áreas críticas de la fundición. Algunos ejemplos de esto incluirían el mandrilado de cilindros y el fresado de la cubierta en un bloque de motor fundido.

Requisitos de diseño

La pieza a fabricar y su patrón deben estar diseñados para adaptarse a cada etapa del proceso, ya que debe ser posible retirar el patrón sin alterar la arena de moldeo y tener ubicaciones adecuadas para recibir y colocar los núcleos. Se debe utilizar una ligera conicidad, conocida como ángulo de desmoldeo , en las superficies perpendiculares a la línea de separación, para poder retirar el patrón del molde. Este requisito también se aplica a los núcleos, ya que deben retirarse de la caja de núcleos en la que se forman. La mazarota y los elevadores deben estar dispuestos para permitir un flujo adecuado de metal y gases dentro del molde para evitar una fundición incompleta. Si un trozo de núcleo o molde se desprende, puede incrustarse en la fundición final, formando un pozo de arena , que puede inutilizar la fundición. Las bolsas de gas pueden causar huecos internos. Estos pueden ser visibles inmediatamente o pueden revelarse solo después de que se haya realizado un mecanizado extenso. Para aplicaciones críticas, o donde el costo del esfuerzo desperdiciado es un factor, se pueden aplicar métodos de prueba no destructivos antes de realizar más trabajo.

Procesos

En general, podemos distinguir dos métodos de fundición en arena: el primero utilizando arena verde y el segundo siendo el método de fraguado al aire .

Arena verde

Estas piezas fundidas se fabrican utilizando moldes de arena formados a partir de arena "húmeda" que contiene agua y compuestos aglutinantes orgánicos, normalmente denominados arcilla. El nombre "arena verde" proviene del hecho de que el molde de arena no está "fraguado", todavía está en estado "verde" o sin curar incluso cuando se vierte el metal en el molde. La arena verde no es de color verde, sino "verde" en el sentido de que se utiliza en estado húmedo (similar a la madera verde). Al contrario de lo que sugiere el nombre , la "arena verde" no es un tipo de arena en sí misma (es decir, no es arena verde en el sentido geológico), sino que es más bien una mezcla de:

- arena de sílice (SiO 2 ), arena de cromita (FeCr 2 O 4 ) o arena de circón (ZrSiO 4 ), 75 a 85%, a veces con una proporción de olivino , estaurolita o grafito .

- bentonita ( arcilla ), 5 a 11%

- agua, 2 a 4%

- lodos inertes 3 a 5%

- Antracita (0 a 1%)

Existen muchas recetas para la proporción de arcilla, pero todas logran diferentes equilibrios entre moldeabilidad, acabado superficial y capacidad del metal fundido caliente para desgasificarse . El carbón, típicamente conocido en las fundiciones como carbón marino , que está presente en una proporción de menos del 5%, se quema parcialmente en presencia del metal fundido, lo que lleva a la liberación de gases de vapores orgánicos. La fundición en arena verde para metales no ferrosos no utiliza aditivos de carbón, ya que el CO creado no evita la oxidación. La arena verde para aluminio generalmente utiliza arena de olivino (una mezcla de los minerales forsterita y fayalita , que se obtiene triturando roca dunita ).

La elección de la arena tiene mucho que ver con la temperatura a la que se vierte el metal. A las temperaturas a las que se vierten el cobre y el hierro, la arcilla se inactiva por el calor, de modo que la montmorillonita se convierte en illita , que es una arcilla que no se expande. La mayoría de las fundiciones no tienen el costoso equipo para retirar la arcilla quemada y sustituirla por arcilla nueva, por lo que, en su lugar, las que vierten hierro suelen trabajar con arena de sílice, que es barata en comparación con las otras arenas. A medida que se quema la arcilla, se añade arena recién mezclada y parte de la arena vieja se descarta o se recicla para otros usos. La sílice es la menos deseable de las arenas, ya que los granos metamórficos de arena de sílice tienen una tendencia a explotar para formar partículas de tamaño submicrónico cuando se someten a un choque térmico durante el vertido de los moldes. Estas partículas entran en el aire del área de trabajo y pueden provocar silicosis en los trabajadores. Las fundiciones de hierro dedican un esfuerzo considerable a la recolección agresiva de polvo para capturar esta sílice fina. También se utilizan varios tipos de equipos de protección respiratoria en las fundiciones. [4] [5]

La arena también tiene la inestabilidad dimensional asociada con la conversión de cuarzo de cuarzo alfa a cuarzo beta a 680 °C (1250 °F). A menudo, se agregan aditivos combustibles como harina de madera para crear espacios para que los granos se expandan sin deformar el molde. Por lo tanto, se utilizan olivino , cromita , etc. porque no tienen una transición de fase que provoque una rápida expansión de los granos. El olivino y la cromita también ofrecen una mayor densidad, lo que enfría el metal más rápido, produciendo así estructuras de grano más finas en el metal. Como no son minerales metamórficos , no tienen los policristales que se encuentran en la sílice y, posteriormente, no forman partículas peligrosas de tamaño submicrónico.

Método de "ajuste de aire"

El método de fraguado al aire utiliza arena seca unida con materiales distintos de la arcilla, utilizando un adhesivo de curado rápido . Este último también puede denominarse " fundición en molde sin cocción ". Cuando se utilizan estos, se los denomina colectivamente fundiciones en arena "fraguadas al aire" para distinguirlas de las fundiciones en "arena verde". Hay dos tipos de arena de moldeo: la aglomerada natural (arena de banco) y la sintética (arena de lago); esta última es generalmente la preferida debido a su composición más consistente.

Con ambos métodos, la mezcla de arena se compacta alrededor de un patrón , formando una cavidad de molde. Si es necesario, se coloca un tapón temporal en la arena y en contacto con el patrón para formar posteriormente un canal en el que se puede verter el fluido de colada. Los moldes de fraguado al aire se forman a menudo con la ayuda de un matraz de colada que tiene una parte superior e inferior, denominadas tapa y arrastre . La mezcla de arena se apisona a medida que se agrega alrededor del patrón, y el conjunto del molde final a veces se hace vibrar para compactar la arena y llenar los huecos no deseados en el molde. Luego, el patrón se retira junto con el tapón del canal, dejando la cavidad del molde. Luego, el líquido de colada (normalmente metal fundido) se vierte en la cavidad del molde. Después de que el metal se ha solidificado y enfriado, la pieza fundida se separa del molde de arena. Normalmente no hay agente desmoldante y el molde generalmente se destruye en el proceso de extracción. [6]

La precisión de la fundición está limitada por el tipo de arena y el proceso de moldeo. Las piezas fundidas en arena hechas de arena verde gruesa imparten una textura rugosa a la superficie, y esto las hace fáciles de identificar. Las piezas fundidas hechas de arena verde fina pueden brillar como fundidas, pero están limitadas por la relación profundidad-ancho de las cavidades en el patrón. Los moldes de fraguado al aire pueden producir piezas fundidas con superficies más lisas que la arena verde gruesa, pero este método se elige principalmente cuando se necesitan cavidades estrechas y profundas en el patrón, debido al costo del plástico utilizado en el proceso. Las piezas fundidas de fraguado al aire generalmente se pueden identificar fácilmente por el color quemado en la superficie. Las piezas fundidas generalmente se granallan para eliminar ese color quemado. Las superficies también se pueden esmerilar y pulir posteriormente, por ejemplo, al hacer una campana grande . Después del moldeo, la pieza fundida se cubre con un residuo de óxidos, silicatos y otros compuestos. Este residuo se puede eliminar por varios medios, como el esmerilado o el granallado.

Durante la fundición, algunos de los componentes de la mezcla de arena se pierden en el proceso de fundición térmica. La arena verde se puede reutilizar después de ajustar su composición para reponer la humedad y los aditivos perdidos. El propio patrón se puede reutilizar indefinidamente para producir nuevos moldes de arena. El proceso de moldeo en arena se ha utilizado durante muchos siglos para producir piezas fundidas manualmente. Desde 1950, se han desarrollado procesos de fundición parcialmente automatizados para líneas de producción.

Caja fría

La caja fría utiliza aglutinantes orgánicos e inorgánicos que refuerzan el molde al adherirse químicamente a la arena. Este tipo de molde recibe su nombre porque no se hornea en un horno como otros tipos de moldes de arena. Este tipo de molde es más preciso en cuanto a las dimensiones que los moldes de arena verde, pero es más caro. Por lo tanto, se utiliza solo en aplicaciones que lo requieren.

Moldes sin horno

Los moldes sin cocción son moldes de arena desechables, similares a los moldes de arena típicos, excepto que también contienen una resina líquida de fraguado rápido y un catalizador. En lugar de apisonarse, la arena de moldeo se vierte en el matraz y se mantiene hasta que la resina se solidifique, lo que ocurre a temperatura ambiente. Este tipo de moldeo también produce un mejor acabado de la superficie que otros tipos de moldes de arena. [7] Debido a que no se involucra calor, se llama proceso de fraguado en frío. Los materiales comunes de matraz que se utilizan son madera, metal y plástico. Los metales comunes fundidos en moldes sin cocción son latón, hierro ( ferroso ) y aleaciones de aluminio.

Moldeo al vacío

El moldeo al vacío ( proceso V ) es una variación del proceso de fundición en arena para la mayoría de los metales ferrosos y no ferrosos, [8] en el que la arena no unida se mantiene en el matraz con un vacío . El patrón está especialmente ventilado para que se pueda hacer vacío a través de él. Una lámina delgada ablandada por calor (0,003 a 0,008 pulgadas (0,076 a 0,203 mm)) de película de plástico se coloca sobre el patrón y se crea un vacío (200 a 400 mmHg (27 a 53 kPa)). Un matraz de formación al vacío especial se coloca sobre el patrón de plástico y se llena con una arena que fluye libremente. La arena se vibra para compactarla y se forma un bebedero y una copa de vertido en la parte superior. Otra lámina de plástico se coloca sobre la parte superior de la arena en el matraz y se crea un vacío a través del matraz especial; esto endurece y fortalece la arena no unida. Luego, se libera el vacío en el patrón y se retira la parte superior. El molde se fabrica de la misma manera (sin la mazarota ni el vaso de colada). Se colocan los machos y se cierra el molde. El metal fundido se vierte mientras la mazarota y el molde todavía están al vacío, porque el plástico se vaporiza pero el vacío mantiene la forma de la arena mientras el metal se solidifica. Cuando el metal se ha solidificado, se apaga el vacío y la arena sale libremente, liberando la pieza fundida. [9] [10]

El proceso en V es conocido por no requerir corriente de aire porque la película de plástico tiene un cierto grado de lubricidad y se expande ligeramente cuando se hace el vacío en el matraz. El proceso tiene una alta precisión dimensional, con una tolerancia de ±0,010 pulgadas para la primera pulgada y ±0,002 pulgadas/pulgada a partir de entonces. Se pueden lograr secciones transversales tan pequeñas como 0,090 pulgadas (2,3 mm). El acabado de la superficie es muy bueno, generalmente entre 150 y 125 rms . Otras ventajas incluyen la ausencia de defectos relacionados con la humedad, la ausencia de costos de aglutinantes, una excelente permeabilidad a la arena y la ausencia de humos tóxicos por la quema de los aglutinantes. Finalmente, el patrón no se desgasta porque la arena no lo toca. La principal desventaja es que el proceso es más lento que la fundición en arena tradicional, por lo que solo es adecuado para volúmenes de producción bajos a medianos; aproximadamente de 10 a 15 000 piezas al año. Sin embargo, esto lo hace perfecto para el trabajo de prototipos, porque el patrón se puede modificar fácilmente ya que está hecho de plástico. [9] [10] [11]

Procesos rápidos de fabricación de moldes

Con el rápido desarrollo de la industria de construcción de automóviles y maquinaria, las áreas que consumen piezas de fundición exigieron una productividad cada vez mayor . Las etapas básicas del proceso de moldeo y fundición mecánicas son similares a las descritas en el proceso de fundición en arena manual. Sin embargo, el desarrollo técnico y mental fue tan rápido y profundo que el carácter del proceso de fundición en arena cambió radicalmente.

Moldeo mecanizado en arena

Las primeras líneas de moldeo mecanizadas consistían en lanzadores de arena y/o dispositivos de compresión por sacudidas que compactaban la arena en los moldes. La manipulación posterior de los moldes era mecánica mediante grúas, polipastos y correas. Después del fraguado del núcleo, las tapas y los arrastres se acoplaban mediante pasadores guía y se sujetaban con abrazaderas para lograr una mayor precisión. Los moldes se empujaban manualmente sobre una cinta transportadora de rodillos para su colada y enfriamiento.

Líneas automáticas de moldeo de arena a alta presión

Los crecientes requisitos de calidad hicieron necesario aumentar la estabilidad de los moldes aplicando una presión de compresión cada vez mayor y métodos de compactación modernos para la arena en los moldes. A principios de los años cincuenta se desarrolló el moldeo a alta presión y se aplicó en líneas de moldeo mecánicas y, posteriormente, automáticas. Las primeras líneas utilizaban sacudidas y vibraciones para precompactar la arena en los moldes y pistones accionados por aire comprimido para compactar los moldes.

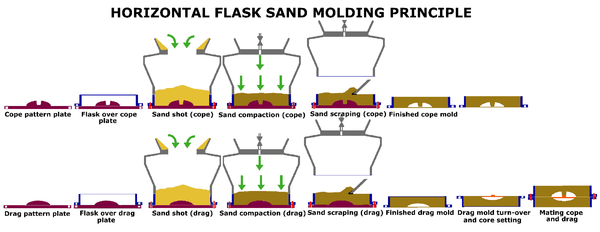

Moldeo en matraz de arena horizontal

En las primeras líneas automáticas de moldes horizontales, la arena se proyectaba o se arrojaba sobre el molde y se comprimió con una presión hidráulica de hasta 140 bares . El manejo posterior del molde, que incluía el giro, el montaje y la extracción en una cinta transportadora, se realizaba de forma manual o automática. A finales de los años cincuenta, se utilizaban pistones accionados hidráulicamente o sistemas de pistones múltiples para la compactación de la arena en los moldes. Este método producía moldes mucho más estables y precisos que los que se podían conseguir de forma manual o neumática . A finales de los años sesenta, se desarrolló la compactación del molde mediante una rápida caída de presión de aire o de gas sobre el molde de arena precompactado (impulso de arena e impacto de gas). El principio de funcionamiento general de la mayoría de los sistemas de líneas de moldes horizontales se muestra en el siguiente esquema.

En la actualidad existen numerosos fabricantes de líneas automáticas de moldeo horizontal de cajas de moldeo. Las principales desventajas de estos sistemas son el alto consumo de piezas de repuesto debido a la multitud de piezas móviles, la necesidad de almacenar, transportar y mantener las cajas de moldeo y la productividad limitada a aproximadamente 90-120 moldes por hora.

Moldeo vertical sin caja de arena

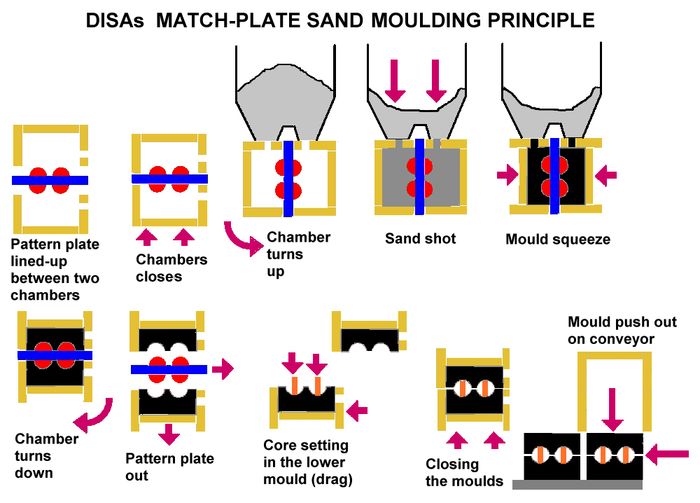

En 1962, Dansk Industri Syndikat A/S (DISA- DISAMATIC ) inventó un proceso de moldeo sin caja utilizando moldes partidos y vertidos verticalmente. La primera línea podía producir hasta 240 moldes de arena completos por hora. Hoy en día, las líneas de moldeo pueden alcanzar una velocidad de moldeo de 550 moldes de arena por hora y requieren solo un operador de supervisión. El desajuste máximo de dos mitades de molde es de 0,1 mm (0,0039 pulgadas). Aunque son muy rápidos, los moldes partidos verticalmente no se utilizan normalmente en fundiciones a pedido debido a las herramientas especializadas necesarias para funcionar en estas máquinas. Los machos deben colocarse con una máscara de machos en lugar de a mano y deben colgar en el molde en lugar de colocarse en la superficie de separación.

Moldeo de arena con placa de ajuste

El principio de la placa de coincidencia, es decir, placas de patrón con dos patrones en cada lado de la misma placa, fue desarrollado y patentado en 1910, lo que fomentó las perspectivas de futuras mejoras en el moldeo en arena. Sin embargo, a principios de los años sesenta, la empresa estadounidense Hunter Automated Machinery Corporation lanzó su primera línea de moldeo horizontal automática sin caja que aplicaba la tecnología de placa de coincidencia.

El método, similar al moldeo vertical de DISA (DISAMATIC), no utiliza cajas, pero es horizontal. La tecnología de moldeo con placas de adaptación se utiliza ampliamente en la actualidad. Su gran ventaja es el bajo costo de las herramientas de moldeo, la facilidad de cambio de las herramientas de moldeo y, por lo tanto, la idoneidad para fabricar piezas fundidas en series cortas, tan típicas de las fundiciones de encargo. Las máquinas de moldeo con placas de adaptación modernas son capaces de lograr una alta calidad de moldeo, un menor desplazamiento de la pieza fundida debido a desajustes entre la máquina y el molde (en algunos casos, menos de 0,15 mm (0,0059 pulgadas)), moldes estables de manera constante para un menor desgaste y una mejor definición de la línea de separación. Además, las máquinas están cerradas para un entorno de trabajo más limpio y silencioso con una menor exposición del operador a riesgos de seguridad o problemas relacionados con el servicio.

Normas de seguridad

Con la fabricación automatizada de moldes se han añadido requisitos adicionales de seguridad en el lugar de trabajo. Se aplican diferentes normas técnicas voluntarias según la jurisdicción geopolítica en la que se vaya a utilizar la maquinaria.

Canadá

Canadá no cuenta con una norma técnica voluntaria específica para máquinas que fabrican moldes de arena. Este tipo de maquinaria está contemplada en:

Protección de maquinaria, CSA Z432. Asociación Canadiense de Normas. 2016.

Además, los requisitos de seguridad eléctrica están cubiertos por:

Maquinaria eléctrica industrial, CSA C22.2 No. 301. 2016.

unión Europea

La norma principal para equipos de fabricación de moldes de arena en la UE es: Requisitos de seguridad para maquinaria de moldeo de fundición y fabricación de núcleos y equipos asociados a la planta, EN 710. Comité Europeo de Normalización (CEN).

La norma EN 710 deberá utilizarse junto con la norma EN 60204-1 para la seguridad eléctrica y con la norma EN ISO 13849-1 y EN ISO 13849-2 o EN 62061 para la seguridad funcional. También pueden ser necesarias normas adicionales de tipo C para cintas transportadoras, robótica u otros equipos que puedan ser necesarios para respaldar el funcionamiento del equipo de fabricación de moldes.

Estados Unidos

No existe ninguna norma específica para la fabricación de equipos de moldeo por arena. La familia de normas ANSI B11 incluye algunas normas genéricas para máquinas herramienta que podrían aplicarse a este tipo de maquinaria, entre ellas:

- Seguridad de la maquinaria, ANSI B11.0. Instituto Nacional Estadounidense de Normas (ANSI). 2020. [12]

- Requisitos de desempeño para medidas de reducción de riesgos: salvaguardias y otros medios de reducción de riesgos, ANSI B11.19. Instituto Nacional Estadounidense de Normas (ANSI). 2019.

- Requisitos de seguridad para la integración de maquinaria en un sistema, ANSI B11.20. Instituto Nacional Estadounidense de Normas (ANSI). 2017.

- Requisitos de seguridad para máquinas de transferencia, ANSI B11.24. Instituto Nacional Estadounidense de Normas (ANSI). 2002 (R2020).

- Seguridad funcional de equipos (sistemas de control de potencia eléctrica/fluídica) Principios generales para el diseño de sistemas de control de seguridad utilizando ISO 13849-1, ANSI B11.26. Instituto Nacional Estadounidense de Normas (ANSI). 2018.

- Pautas para la medición del nivel de sonido, ANSI B11.TR5. Instituto Nacional Estadounidense de Normas (ANSI). 2006 (R2017).

Materiales de moldeo

Hay cuatro componentes principales para hacer un molde de fundición en arena: arena base , un aglutinante , aditivos y un compuesto de separación .

Arenas de moldeo

Las arenas de moldeo , también conocidas como arenas de fundición , se definen por ocho características: refractariedad, inercia química, permeabilidad, acabado superficial, cohesión, fluidez, colapsabilidad y disponibilidad/costo. [13]

Refractariedad : se refiere a la capacidad de la arena para soportar la temperatura del metal líquido que se está fundiendo sin descomponerse. Por ejemplo, algunas arenas solo necesitan soportar 650 °C (1202 °F) si se funden aleaciones de aluminio, mientras que el acero necesita una arena que resista 1500 °C (2730 °F). La arena con una refractariedad demasiado baja se derretirá y se fusionará con la pieza fundida. [13]

Inercia química : la arena no debe reaccionar con el metal que se está fundiendo. Esto es especialmente importante con metales altamente reactivos, como el magnesio y el titanio . [13]

Permeabilidad : se refiere a la capacidad de la arena para expulsar gases. Esto es importante porque durante el proceso de vertido se producen muchos gases, como hidrógeno , nitrógeno , dióxido de carbono y vapor , que deben salir del molde de lo contrario se producen defectos de fundición , como orificios de soplado y orificios de gas, en la fundición. Tenga en cuenta que por cada centímetro cúbico (cc) de agua que se agrega al molde se producen 1600 cc de vapor. [13]

Acabado superficial : el tamaño y la forma de las partículas de arena definen el mejor acabado superficial que se puede lograr; las partículas más finas producen un mejor acabado. Sin embargo, a medida que las partículas se vuelven más finas (y el acabado superficial mejora), la permeabilidad empeora. [13]

Cohesión (o enlace ): es la capacidad de la arena de conservar una forma determinada después de eliminar el patrón. [14]

Fluidez : La capacidad de la arena de fluir hacia detalles intrincados y rincones estrechos sin necesidad de procesos o equipos especiales. [15]

Colapso : es la capacidad de la arena de desprenderse fácilmente de la pieza fundida una vez que se ha solidificado. Las arenas con poca colapso se adhieren fuertemente a la pieza fundida. Cuando se funden metales que se contraen mucho durante el enfriamiento o con rangos de temperatura de congelación largos, una arena con poca colapso provocará grietas y desgarros por calor en la pieza fundida. Se pueden utilizar aditivos especiales para mejorar la colapso. [15]

Disponibilidad/costo : La disponibilidad y el costo de la arena son muy importantes porque por cada tonelada de metal vertida, se requieren de tres a seis toneladas de arena. [15] Aunque la arena se puede tamizar y reutilizar, las partículas con el tiempo se vuelven demasiado finas y requieren un reemplazo periódico con arena fresca. [16]

En piezas de fundición de gran tamaño resulta económico utilizar dos arenas diferentes, ya que la mayor parte de la arena no estará en contacto con la pieza, por lo que no necesita propiedades especiales. La arena que está en contacto con la pieza de fundición se denomina arena de revestimiento y está diseñada para la pieza de fundición en cuestión. Esta arena se acumulará alrededor del patrón hasta alcanzar un espesor de 30 a 100 mm (1,2 a 3,9 pulgadas). La arena que rellena alrededor de la arena de revestimiento se denomina arena de respaldo . Esta arena es simplemente arena de sílice con solo una pequeña cantidad de aglutinante y sin aditivos especiales. [17]

Tipos de arenas base

La arena base es el tipo que se utiliza para hacer el molde o macho sin ningún aglutinante. Como no tiene aglutinante, no se une y no se puede utilizar en este estado. [15]

Arena de sílice

La arena de sílice (SiO2 ) es la arena que se encuentra en las playas y también es la arena más utilizada. Se obtiene triturando arenisca o se obtiene de lugares naturales, como playas y lechos de ríos. El punto de fusión de la sílice pura es de 1760 °C (3200 °F), sin embargo, las arenas utilizadas tienen un punto de fusión más bajo debido a las impurezas. Para fundiciones con un punto de fusión alto, como los aceros, se debe utilizar arena de sílice con un mínimo del 98 % de pureza; sin embargo, para metales con un punto de fusión más bajo, como el hierro fundido y los metales no ferrosos , se puede utilizar una arena de menor pureza (entre el 94 y el 98 % de pureza). [15]

La arena de sílice es la arena más utilizada debido a su gran abundancia y, por lo tanto, a su bajo costo (siendo esta su mayor ventaja). Sus desventajas son la alta expansión térmica , que puede causar defectos de fundición con metales de alto punto de fusión, y la baja conductividad térmica , que puede dar lugar a una fundición defectuosa. Tampoco se puede utilizar con ciertos metales básicos porque interactuará químicamente con el metal, formando defectos superficiales. Finalmente, libera partículas de sílice durante el vertido, lo que supone un riesgo de silicosis en los trabajadores de la fundición. [18]

Arena de olivino

El olivino es una mezcla de ortosilicatos de hierro y magnesio provenientes del mineral dunita . Su principal ventaja es que no contiene sílice, por lo que se puede utilizar con metales básicos, como los aceros al manganeso. Otras ventajas incluyen una baja expansión térmica, una alta conductividad térmica y un alto punto de fusión. Por último, es más seguro de usar que la sílice, por lo que es popular en Europa. [18]

Arena de cromita

La arena de cromita es una solución sólida de espinelas . Sus ventajas son un bajo porcentaje de sílice, un punto de fusión muy alto (1.850 °C (3.360 °F)) y una conductividad térmica muy alta. Su desventaja es su alto coste, por lo que solo se utiliza en fundiciones de aceros aleados costosos y para fabricar núcleos. [18]

Arena de circón

La arena de circón es un compuesto de aproximadamente dos tercios de óxido de circonio (ZrO 2 ) y un tercio de sílice. Tiene el punto de fusión más alto de todas las arenas base a 2600 °C (4710 °F), una expansión térmica muy baja y una alta conductividad térmica. Debido a estas buenas propiedades, se utiliza comúnmente al fundir aceros aleados y otras aleaciones costosas. También se utiliza como lavado de moldes (un recubrimiento aplicado a la cavidad de moldeo) para mejorar el acabado de la superficie. Sin embargo, es caro y no se consigue fácilmente. [18]

Arena de chamota

La chamota se obtiene calcinando arcilla refractaria ( Al2O3 - SiO2 ) a temperaturas superiores a 1100 ° C (2010 °F). Su punto de fusión es de 1750 °C (3180 °F) y tiene una expansión térmica baja. Es la segunda arena más barata, aunque sigue siendo el doble de cara que la sílice. Sus desventajas son que tiene granos muy gruesos, lo que da como resultado un acabado superficial deficiente, y que está limitada al moldeo con arena seca. Los lavados de moldes se utilizan para superar los problemas de acabado superficial. Esta arena se suele utilizar para fundir piezas de acero de gran tamaño. [18] [19]

Carpetas

Se añaden aglutinantes a una arena base para unir las partículas de arena (es decir, es el pegamento que mantiene unido el molde).

Arcilla y agua

La mezcla de arcilla y agua es el aglutinante más utilizado. Hay dos tipos de arcilla que se utilizan habitualmente: bentonita y caolinita , siendo la primera la más común. [20]

Aceite

Los aceites, como el de linaza , otros aceites vegetales y aceites marinos , solían utilizarse como aglutinantes, pero debido a su creciente coste, se han ido eliminando gradualmente. El aceite también requería un horneado cuidadoso a una temperatura de entre 100 y 200 °C (212 y 392 °F) para curarse (si se sobrecalienta, el aceite se vuelve quebradizo y se desperdicia el molde). [21]

Resina

Los aglutinantes de resina son gomas naturales o sintéticas de alto punto de fusión . Los dos tipos más comunes que se utilizan son las resinas de urea formaldehído (UF) y fenol formaldehído (PF). Las resinas PF tienen una mayor resistencia al calor que las resinas UF y cuestan menos. También existen resinas de fraguado en frío, que utilizan un catalizador en lugar de calor para curar el aglutinante. Los aglutinantes de resina son bastante populares porque se pueden lograr diferentes propiedades al mezclarlos con varios aditivos. Otras ventajas incluyen una buena colapsabilidad, baja formación de gases y dejan un buen acabado superficial en la pieza fundida. [21]

El MDI (diisocianato de difenilmetano) también es una resina aglutinante comúnmente utilizada en el proceso de núcleos de fundición.

Silicato de sodio

El vidrio de agua ( silicato de sodio [Na 2 SiO 3 o (Na 2 O)(SiO 2 )]) es un aglutinante de alta resistencia que se utiliza con arena de moldeo de sílice tanto para núcleos como para moldes. [22] : 69–70 Para curar una mezcla de arena finamente molida (por ejemplo, utilizando un molino de arena) y entre un 3 y un 4 % de silicato de sodio, se utiliza el aglutinante y el gas dióxido de carbono (CO 2 ). [22] : 69–70 La mezcla se expone al gas a temperatura ambiente y reacciona de la siguiente manera: [22] : 69–70

La ventaja de este aglutinante es que se puede utilizar a temperatura ambiente y es rápido. La desventaja es que su alta resistencia provoca dificultades de desmoldeo y posiblemente desgarros por calor (probablemente debido a la inversión del cuarzo [ cita requerida ] ) en la fundición. [21] [22] : 70 La mezcla de silicato de sodio y arena también se puede calentar con una pistola de calor para lograr una mejor rigidez.

Aditivos

Se añaden aditivos a los componentes de moldeo para mejorar: el acabado de la superficie, la resistencia en seco, la refractariedad y las "propiedades de amortiguación".

Se puede añadir hasta un 5% de agentes reductores , como carbón en polvo, brea , creosota y fueloil , al material de moldeo para evitar la humectación (evitar que el metal líquido se adhiera a las partículas de arena, dejándolas así en la superficie de la fundición), mejorar el acabado de la superficie, disminuir la penetración del metal y los defectos de quemado. Estos aditivos logran esto creando gases en la superficie de la cavidad del molde, que evitan que el metal líquido se adhiera a la arena. Los agentes reductores no se utilizan con la fundición de acero, porque pueden carburar el metal durante la fundición. [23]

Se puede añadir hasta un 3% de "material de amortiguación", como harina de madera, aserrín , cáscaras en polvo , turba y paja , para reducir los defectos de fundición por formación de costras , desgarros en caliente y grietas en caliente al fundir metales a alta temperatura. Estos materiales son beneficiosos porque el desprendimiento cuando se vierte el metal crea pequeños huecos en el molde, lo que permite que las partículas de arena se expandan. También aumentan la colapsabilidad y reducen el tiempo de desmoldeo. [23]

Se puede utilizar hasta un 2% de aglutinantes de cereales , como dextrina , almidón , lejía de sulfito y melaza , para aumentar la resistencia en seco (la resistencia del molde después del curado) y mejorar el acabado de la superficie. Los aglutinantes de cereales también mejoran la colapsabilidad y reducen el tiempo de desmoldeo porque se queman cuando se vierte el metal. La desventaja de los aglutinantes de cereales es que son caros. [23]

Se puede utilizar hasta un 2% de polvo de óxido de hierro para evitar el agrietamiento del molde y la penetración del metal, mejorando esencialmente la refractariedad. La harina de sílice (sílice fina) y la harina de circón también mejoran la refractariedad, especialmente en fundiciones ferrosas. Las desventajas de estos aditivos es que reducen en gran medida la permeabilidad. [23]

Compuestos de separación

Para sacar el patrón del molde, antes de la fundición, se aplica un compuesto de separación al patrón para facilitar su extracción. Pueden ser líquidos o polvos finos (diámetros de partículas entre 75 y 150 micrómetros (0,0030 y 0,0059 pulgadas)). Los polvos más comunes incluyen talco , grafito y sílice seca; los líquidos más comunes incluyen aceite mineral y soluciones de silicona a base de agua. Estos últimos se utilizan más comúnmente con patrones de metal y madera grandes. [24]

Historia

Los moldes de arcilla se utilizaban en la antigua China desde la dinastía Shang ( c. 1600 a 1046 a. C.). El famoso ding Houmuwu (c. 1300 a. C.) se fabricaba con moldes de arcilla.

El rey asirio Senaquerib (704–681 a. C.) fundió bronces enormes de hasta 30 toneladas y afirma haber sido el primero en utilizar moldes de arcilla en lugar del método de "cera perdida": [25]

Mientras que en tiempos pasados los reyes mis antepasados habían creado estatuas de bronce imitando formas reales para ponerlas en exhibición dentro de sus templos, pero en su método de trabajo habían agotado a todos los artesanos, por falta de habilidad y por no entender los principios necesitaban tanto aceite, cera y sebo para el trabajo que causaron una escasez en sus propios países, yo, Senaquerib, líder de todos los príncipes, conocedor de todo tipo de trabajo, recibí muchos consejos y reflexiones profundas sobre la realización de ese trabajo. Grandes columnas de bronce, leones colosales que caminaban, como ningún rey anterior había construido antes que yo, con la habilidad técnica que Ninushki llevó a la perfección en mí, y por impulso de mi inteligencia y el deseo de mi corazón inventé una técnica para el bronce y la hice hábilmente. Creé moldes de arcilla como por inteligencia divina... doce feroces leones colosos junto con doce poderosos toros colosos que eran fundiciones perfectas... Vertí cobre en ellos una y otra vez; Hice las piezas fundidas con tanta habilidad como si sólo pesaran medio siclo cada una.

En 1206, Ismail al-Jazari describió por primera vez la fundición de metales en cajas de molde cerradas con arena . [26] [27] El método de moldeo por fundición en arena fue registrado por Vannoccio Biringuccio en su libro publicado alrededor de 1540.

En 1924, la Ford Motor Company estableció un récord al producir un millón de automóviles, consumiendo en el proceso un tercio de la producción total de fundición en los EE. UU. A medida que crecía la industria automotriz, también aumentó la necesidad de una mayor eficiencia de fundición. La creciente demanda de piezas fundidas en la creciente industria de construcción de automóviles y maquinaria durante y después de la Primera y Segunda Guerra Mundial estimuló nuevas invenciones en la mecanización y, posteriormente, la automatización de la tecnología del proceso de fundición en arena.

No había un único obstáculo para una producción de fundición más rápida, sino más bien varios. Se realizaron mejoras en la velocidad de moldeo, la preparación de la arena de moldeo, la mezcla de arena , los procesos de fabricación de núcleos y la lenta tasa de fusión del metal en los hornos de cubilote . En 1912, la empresa estadounidense Beardsley & Piper inventó el lanzador de arena . En 1912, la primera mezcladora de arena con arados giratorios montados individualmente fue comercializada por la Simpson Company. En 1915, comenzaron los primeros experimentos con arcilla de bentonita en lugar de arcilla refractaria simple como aditivo aglutinante para la arena de moldeo. Esto aumentó enormemente la resistencia verde y seca de los moldes. En 1918, entró en producción la primera fundición completamente automatizada para fabricar granadas de mano para el ejército de los EE. UU . En la década de 1930 , se instaló el primer horno eléctrico sin núcleo de alta frecuencia en los EE. UU. En 1943, se inventó el hierro dúctil agregando magnesio al hierro gris ampliamente utilizado . En 1940 se aplicó la recuperación de arena térmica para moldes y arenas para machos. En 1952 se desarrolló el "proceso D" para fabricar moldes de concha con arena fina pre-revestida. En 1953 se inventó el proceso de arena para machos de caja caliente en el que los machos se curan térmicamente. En 1954 apareció un nuevo aglutinante para machos, el vidrio soluble (silicato de sodio ), endurecido con CO2 del aire ambiente.

En la década de 2010, la fabricación aditiva comenzó a aplicarse a la preparación de moldes de arena en la producción comercial; en lugar de formarse el molde de arena compactando arena alrededor de un patrón, se imprime en 3D.

Véase también

- Fundición – Proceso de fabricación en el que se vierte un líquido en un molde para solidificarlo.

- Veteado (metalurgia) : defecto de fundición metalúrgica, defecto común de fundición en arena

- Prueba de arena de fundición

- Molde manual : herramienta utilizada en el moldeo por inyección y la impresión.

- Apisonadora de arena

- Fundición Juutila : fundición de campanas finlandesa ( Finlandia ), fundada en 1881, especializada en fundición en arena

- voxeljet ( Alemania ), impresión 3D ,

- ^ "Riser" (Reino Unido) es un término que se utiliza para designar un canal ascendente, en el que el metal vertido asciende desde la pieza fundida. En la práctica estadounidense, un riser es otro término que se utiliza para designar un alimentador que llega a la parte superior de una pieza fundida. [2]

Referencias

Notas

- ^ Rao 2003, pág. 15.

- ^ Campbell, John (1993). Fundiciones . Butterworth-Heinemann . pág. 49. ISBN. 0-7506-1696-2.

- ^ ab Donaldson, Brent (2017-11-01), "Foundry dice que la impresión robótica con arena es un "cambio radical" para la fundición de metales", Additive Manufacturing , consultado el 2017-11-14 .

- ^ Mayam Saraei; Habibbolah Masoudi; Omid Aminian; Nazanin Izadi (2018). "Salud respiratoria y cambios entre turnos de los trabajadores de fundición en Irán". Revista Tanaffos de enfermedades respiratorias, cirugía torácica, cuidados intensivos y tuberculosis . 17 (4): 285–290. PMC 6534795. PMID 31143220 .

- ^ "Uso y prácticas de respiradores en operaciones con metales primarios". Gestión y tecnología de fundiciones . Consultado el 5 de abril de 2021 .

- ^ Descripción del proceso de fundición en arena

- ^ Todd, Allen y Alting 1994, págs. 256–257.

- ^ Técnicas de fundición de metales - Moldeo por proceso de vacío ("V") , recuperado el 9 de noviembre de 2009 .

- ^ desde Degarmo, Black y Kohser 2003, pág. 310.

- ^ ab El proceso V (PDF) , archivado desde el original (PDF) el 2012-03-01 , consultado el 2009-11-09 .

- ^ Degarmo, Black y Kohser 2003, pág. 311.

- ^ Normas B11

- ^ abcde Rao 2003, pág. 18.

- ^ Degarmo, Black y Kohser 2003, pág. 300.

- ^ abcde Rao 2003, pág. 19.

- ^ "Reutilización beneficiosa de arena de fundición usada" (PDF) . 1996.

- ^ Rao 2003, pág. 22.

- ^ abcde Rao 2003, pág. 20.

- ^ Rao 2003, pág. 21.

- ^ Rao 2003, pág. 23.

- ^ abc Rao 2003, pág. 24.

- ^ abcd Asthana, R. (2006). Procesamiento de materiales y ciencia de la fabricación. A. Kumar, Narendra B. Dahotre. Ámsterdam: Boston. ISBN 978-0-08-046488-6.OCLC 85814321 .

- ^ abcd Rao 2003, pág. 25.

- ^ Rao 2003, pág. 26.

- ^ Stephanie Dalley , El misterio del jardín colgante de Babilonia: una esquiva maravilla del mundo rastreada , Oxford University Press (2013). ISBN 978-0-19-966226-5 . Traducción del autor, reproducida con autorización de Oxford University Press.

- ^ Donald Hill , "Ingeniería mecánica en el Cercano Oriente medieval", Scientific American , mayo de 1991, págs. 64-9 ( cf. Donald Hill , Ingeniería mecánica Archivado el 25 de diciembre de 2007 en Wayback Machine )

- ^ Colina, Donald Routledge (1974). El libro del conocimiento de ingeniosos dispositivos mecánicos (Kitab fi Ma'rifat al-Hiyal al-Handasiyya) de ibn al-Razzaz al-Jazari. D. Editorial Reidel. págs. xiii.

Bibliografía

- Degarmo, E. Paul; Black, J T.; Kohser, Ronald A. (2003), Materiales y procesos en la fabricación (novena edición), Wiley, ISBN 0-471-65653-4.

- Todd, Robert H.; Allen, Dell K.; Alting, Leo (1994), Guía de referencia de procesos de fabricación, Industrial Press Inc., ISBN 0-8311-3049-0.

- Rao, TV (2003), Fundición de metales: principios y práctica , New Age International, ISBN 978-81-224-0843-0.

Enlaces externos

- Moldeo con arena en el horno Hopewell (técnicas de los siglos XVIII y XIX) - Servicio de Parques Nacionales de EE. UU. (vídeo de YouTube)

- Diferentes tipos de procesos de fundición de metales