Articulación de velocidad constante

Una junta de velocidad constante (también llamada junta homocinética y junta homocinética ) es un acoplamiento mecánico que permite que los ejes giren libremente (sin un aumento apreciable en la fricción o el juego ) y compensa el ángulo entre los dos ejes, dentro de un cierto rango, para mantener la misma velocidad.

Un uso común de las juntas homocinéticas es en vehículos con tracción delantera , donde se utilizan para transferir la potencia del motor a las ruedas, incluso cuando el ángulo del eje de transmisión varía debido al funcionamiento de la suspensión .

Historia

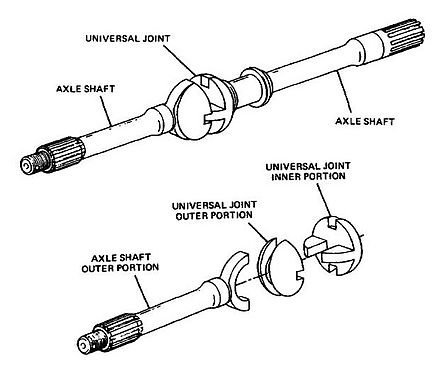

El predecesor de la junta homocinética fue la junta universal (también llamada junta cardánica ), que fue inventada por Gerolamo Cardano en el siglo XVI. Las juntas universales son fáciles de fabricar y pueden soportar grandes fuerzas; sin embargo, a medida que aumenta el ángulo de operación, las juntas universales suelen presentar muescas y ser difíciles de girar.

El primer tipo de articulación de velocidad constante fue la articulación de doble cardán , inventada por Robert Hooke en el siglo XVII. Este diseño utiliza dos juntas universales desfasadas 90 grados, lo que anula las variaciones de velocidad en cada articulación.

Desde entonces se han inventado muchos otros tipos de juntas de velocidad constante.

Tipos

Esta sección necesita citas adicionales para su verificación . ( febrero de 2023 ) |

Doble cardán

Las juntas de cardán dobles son similares a los ejes de cardán dobles , excepto que la longitud del eje intermedio se acorta dejando solo los yugos; esto permite efectivamente que las dos juntas de Hooke se monten espalda con espalda. Las DCJ se utilizan normalmente en columnas de dirección, ya que eliminan la necesidad de sincronizadas correctamente las juntas universales en los extremos del eje intermedio (IS), lo que facilita el empaquetamiento del IS alrededor de los otros componentes en el compartimiento del motor del automóvil. También se utilizan para reemplazar las juntas de velocidad constante de estilo Rzeppa en aplicaciones donde los ángulos de articulación altos o las cargas de par impulsivo son comunes, como los ejes de transmisión y semiejes de vehículos robustos con tracción en las cuatro ruedas. Las juntas de cardán dobles requieren un elemento de centrado que mantenga ángulos iguales entre los ejes impulsado y de transmisión para una verdadera rotación de velocidad constante. [1] [2] Este dispositivo de centrado requiere un par adicional para acelerar las partes internas de la junta y genera algo de vibración adicional a velocidades más altas. [3]

Articulaciones del tracto

La articulación Tracta funciona según el principio de la articulación machihembrada doble . Consta únicamente de cuatro piezas individuales: las dos horquillas (también conocidas como yugos, una motriz y otra impulsada) y las dos piezas deslizantes semiesféricas (una llamada rótula macho o de espiga y otra llamada rótula hembra o ranurada) que se entrelazan en una conexión flotante (móvil). Cada mordaza de yugo se acopla a una ranura circular formada en los elementos intermedios. Ambos elementos intermedios están acoplados entre sí a su vez por una articulación machihembrada giratoria. Cuando los ejes de entrada y salida están inclinados en un ángulo de trabajo entre sí, el elemento intermedio motriz acelera y desacelera durante cada revolución. Dado que la articulación machihembrada central está desfasada un cuarto de revolución con respecto a las mordazas de yugo, la fluctuación de velocidad correspondiente de los elementos de mordaza intermedios y de salida impulsados contrarresta y neutraliza exactamente la variación de velocidad del elemento de entrada. Por lo tanto, el cambio de velocidad de salida es idéntico al del accionamiento de entrada, lo que proporciona una rotación a velocidad constante. [4]

Articulaciones de Rzeppa

Una junta Rzeppa (inventada por Alfred H. Rzeppa en 1926) consta de una carcasa interna esférica con 6 ranuras y una carcasa exterior envolvente similar. Cada ranura guía una bola . El eje de entrada encaja en el centro de un "engranaje" grande de acero en forma de estrella que se encuentra dentro de una jaula circular. La jaula es esférica pero con los extremos abiertos y, por lo general, tiene seis aberturas alrededor del perímetro. Esta jaula y el engranaje encajan en una copa ranurada que tiene un eje estriado y roscado unido a ella. Seis bolas grandes de acero se asientan dentro de las ranuras de la copa y encajan en las aberturas de la jaula, ubicadas en las ranuras del engranaje de estrella. El eje de salida de la copa pasa luego a través del cojinete de la rueda y está asegurado por la tuerca del eje.

Esta articulación puede adaptarse a los grandes cambios de ángulo cuando las ruedas delanteras giran mediante el sistema de dirección; las articulaciones típicas de Rzeppa permiten una articulación de 45° a 48°, mientras que algunas pueden dar 54°. [5] En el extremo "exterior" del eje de transmisión se utiliza una unidad ligeramente diferente. El extremo del eje de transmisión está estriado y encaja en la "articulación" exterior. Normalmente se mantiene en su lugar mediante un anillo de retención .

Articulaciones Birfield

La junta Birfield es un tipo de junta homocinética basada en la junta Rzeppa, pero con las seis bolas confinadas mediante pistas elípticas en lugar de una jaula. Han mejorado la eficiencia y se utilizan ampliamente en los automóviles modernos para las juntas del eje de transmisión exterior. [6] La junta Birfield fue desarrollada por Birfield Industries y se generalizó su uso con el desarrollo de automóviles con tracción delantera, como el Mini . [7]

Articulaciones de trípode

Las juntas de trípode se utilizan en el extremo interior de los ejes de transmisión de los automóviles. Las juntas fueron desarrolladas por Michel Orain, de Glaenzer Spicer de Poissy , Francia . Esta junta tiene un yugo de tres puntas unido al eje, que tiene cojinetes de rodillos en forma de barril en los extremos. Estos encajan en una copa con tres ranuras coincidentes, unidas al diferencial . Dado que solo hay un movimiento significativo en un eje, esta disposición simple funciona bien. Estos también permiten un movimiento de "inmersión" axial del eje, de modo que el balanceo del motor y otros efectos no precarguen los cojinetes. Una junta de trípode típica tiene hasta 50 mm de recorrido de inmersión y 26 grados de articulación angular. [8] La junta de trípode no tiene tanto rango angular como muchos de los otros tipos de juntas, pero tiende a ser más económica y más eficiente. Debido a esto, se usa típicamente en configuraciones de vehículos con tracción trasera o en el lado interior de los vehículos con tracción delantera donde el rango de movimiento requerido es menor.

Articulaciones Weiss

Una junta Weiss consta de dos horquillas de bolas idénticas que están colocadas de forma positiva (normalmente) mediante cuatro bolas. Las dos juntas están centradas por medio de una bola con un orificio en el medio. Dos bolas en pistas circulares transmiten el par mientras que las otras dos precargan la junta y garantizan que no haya holgura cuando cambia la dirección de la carga.

Su construcción difiere de la del Rzeppa en que las bolas encajan perfectamente entre las dos mitades del acoplamiento y en que no se utiliza ninguna jaula. La bola central gira sobre un pasador insertado en la pista exterior y sirve como medio de bloqueo para las otras cuatro bolas. Cuando ambos ejes están en línea, es decir, en un ángulo de 180 grados, las bolas se encuentran en un plano que está a 90 grados de los ejes. Si el eje impulsor permanece en la posición original, cualquier movimiento del eje impulsado hará que las bolas se muevan la mitad de la distancia angular. Por ejemplo, cuando el eje impulsado se mueve en un ángulo de 20 grados, el ángulo entre los dos ejes se reduce a 160 grados. Las bolas se moverán 10 grados en la misma dirección y el ángulo entre el eje impulsor y el plano en el que se encuentran las bolas se reducirá a 80 grados. Esta acción cumple con el requisito de que las bolas se encuentren en el plano que divide en dos el ángulo de impulsión. Este tipo de articulación de Weiss se conoce como articulación Bendix-Weiss.

La articulación de inmersión más avanzada que funciona según el principio de Weiss es la articulación en estrella de seis bolas de Kurt Enke. Este tipo utiliza solo tres bolas para transmitir el par, mientras que las tres restantes lo centran y lo mantienen unido. Las bolas están precargadas y la articulación está completamente encapsulada. [9] [10]

Articulaciones Thompson

La junta Thompson (también conocida como acoplamiento Thompson ) ensambla dos juntas cardán una dentro de la otra para eliminar el eje intermedio. [11] Se agrega un yugo de control para mantener alineados los ejes de entrada y salida. El yugo de control utiliza un mecanismo de tijera de pantógrafo esférico para bisecar el ángulo entre los ejes de entrada y salida y para mantener las juntas en un ángulo de fase relativo de cero. La alineación asegura una velocidad angular constante en todos los ángulos de la junta. Eliminar el eje intermedio y mantener los ejes de entrada alineados en el plano homocinético reduce en gran medida las tensiones de corte inducidas y la vibración inherente a los ejes cardán dobles . [12] [13] [14] Si bien la configuración geométrica no mantiene una velocidad constante para el yugo de control que alinea las juntas cardán, el yugo de control tiene una inercia mínima y genera poca vibración. El uso continuo de un acoplamiento Thompson estándar en un ángulo recto de cero grados provocará un desgaste excesivo y daños en la junta; Se necesita un desplazamiento mínimo de 2 grados entre los ejes de entrada y salida para reducir el desgaste del yugo de control. [15] Modificar los yugos de entrada y salida para que no sean exactamente normales a sus respectivos ejes puede alterar o eliminar los ángulos "no permitidos". [16]

La característica novedosa del acoplamiento es el método para restringir geométricamente el par de juntas cardán dentro del conjunto utilizando, por ejemplo, un mecanismo de tijera esférico de cuatro barras (pantógrafo esférico) y es el primer acoplamiento que tiene esta combinación de propiedades. [17]

Uso en automóviles

Los primeros vehículos con tracción delantera (como el Citroën Traction Avant de la década de 1930 ) y los ejes delanteros de los vehículos todoterreno con tracción en las cuatro ruedas utilizaban juntas universales en lugar de juntas homocinéticas. Entre los primeros coches en utilizar juntas homocinéticas se encontraban el Tracta de 1926 , el DKW F1 de 1931 y el Adler Trumpf de 1932 , todos ellos con tracción delantera y que utilizaban el diseño de junta Tracta bajo licencia. [18] [19] Las juntas homocinéticas permitían una transferencia de potencia suave en una gama más amplia de ángulos de funcionamiento (como cuando la suspensión se comprime por la fuerza de las curvas o un bache en la carretera).

Los automóviles modernos con tracción trasera y suspensión trasera independiente suelen utilizar juntas homocinéticas en los extremos de los semiejes y, cada vez más, las utilizan en el eje de cola . [ cita requerida ]

Fuelles y lubricación de la junta homocinética

Por lo general, se instala una cubierta flexible independiente sobre la junta homocinética para protegerla de partículas extrañas y evitar que la grasa lubricante se escape. [20] Esta cubierta suele estar hecha de goma y se denomina "fuelle de la junta homocinética". Las grietas y hendiduras en el fuelle permiten la entrada de contaminantes, lo que puede provocar que la junta se desgaste rápidamente o falle por completo. Una junta universal o junta homocinética totalmente metálica ubicada en el interior y protegida por un eje sólido (carcasa) puede ser conveniente en entornos operativos hostiles, donde la goma es propensa a sufrir daños físicos o químicos. Se pueden utilizar fundas o armaduras de metal y fundas de kevlar para proteger las fundas de goma de la junta homocinética.

La junta homocinética suele estar lubricada con grasa de disulfuro de molibdeno . Las seis esferas están delimitadas por una compuerta anticaída que evita que las esferas se caigan cuando los ejes están perfectamente alineados.

Véase también

Referencias

- ^ Patente estadounidense 1979768, Pearce, John WB, "Junta universal doble", expedida el 6 de noviembre de 1934

- ^ Junta homocinética de velocidad constante (CV) de Rzeppa Archivado el 5 de febrero de 2009 en Wayback Machine

- ^ Patente estadounidense 2947158, King, Kenneth K., "Dispositivo de centrado de junta universal", expedida el 2 de agosto de 1960, asignada a General Motors Corporation . El dispositivo de centrado habitual es una construcción de tipo rótula... Para proporcionar la característica de velocidad constante para la junta [doble cardán], es esencial que el centro de angulación de cada conjunto de cruceta y cojinete, y de cada horquilla, se mantenga aproximadamente en el mismo punto durante la vida útil de la junta.

- ^ Juntas universales y ejes de transmisión: análisis, diseño, aplicaciones

- ^ Hoshino, Manabu; Funahashi, Masashi. "NTN Technical Review No.75 (2007): Junta de velocidad constante fija con un ángulo de operación superalto de 54 grados (TUJ)" (PDF) . www.ntnglobal.com . Archivado desde el original (PDF) el 2019-07-30 . Consultado el 11 de abril de 2021 .(También se encuentra en "Tecnologías ambientales automotrices" (PDF) . NTN. 2007. Consultado el 11 de abril de 2021 .)

- ^ "Articulación Birfield 625 basada en el principio de Rzeppa - Tecnología de vehículos".

- ^ Malcolm James Nunney (2007). Tecnología de vehículos ligeros y pesados. Routledge. ISBN 978-0-7506-8037-0.

- ^ Ejes de transmisión GKN Driveline Archivado el 23 de julio de 2012 en Wayback Machine , gkndriveline.com Archivado el 3 de julio de 2019 en Wayback Machine .

- ^ Junta homocinética Bendix-Weiss Archivado el 23 de marzo de 2010 en Wayback Machine

- ^ Juntas universales y ejes de transmisión: análisis, diseño, aplicaciones

- ^ Patente estadounidense US20040106458A1, Glenn Thompson, "SISTEMA DE CONTROL Y ACOPLAMIENTO DE VELOCIDAD CONSTANTE PARA ELLO", publicada el 3 de junio de 2004, emitida el 5 de diciembre de 2006

- ^ Sopanen, Jussi (1996). "Estudios sobre vibración de torsión de una transmisión con doble junta cardánica" (PDF) . Archivado desde el original (PDF) el 2009-02-05 . Consultado el 2008-01-22 .

- ^ Sheu, P (1 de febrero de 2003). "Modelado y análisis del eje intermedio entre dos juntas universales" . Consultado el 22 de enero de 2008 .

- ^ "El mecanismo de unión de acoplamiento Thompson en acción". Acoplamientos Thompson . Consultado el 24 de septiembre de 2011 .

- ^ "Longitud adicional 500 Nm TCVJ". Thompson Couplings, Ltd. Archivado desde el original el 3 de octubre de 2011. Consultado el 25 de septiembre de 2011.

Instrucciones especiales: No se recomienda el funcionamiento continuo del acoplamiento TCVJ a 0 grados, ya que esto provocará un desgaste excesivo de los cojinetes y dañará el acoplamiento. Para lograr la máxima eficiencia y vida útil del acoplamiento TCVJ, se recomienda un ángulo de funcionamiento mínimo de 2,0 grados.

- ^ pattakon.com. "Articulaciones de velocidad constante PatDan y PatCVJ" . Consultado el 26 de julio de 2012 .

- ^ Bowman, Rebecca (3 de agosto de 2006). "Un invento para reducir los costos del combustible". yourguide.com.au . Consultado el 13 de febrero de 2007 .

- ^ Rzeppa, Alfred H. (1927). "Junta universal". Patente estadounidense n.º 1.665.280.

- ^ "Patente europea FR628309".

- ^ "Articulación CV: cómo funciona, síntomas, problemas". www.samarins.com . Consultado el 14 de febrero de 2023 .