Hierro fundido

| Aceros |

|---|

|

| Fases |

| Microestructuras |

| Clases |

| Otros materiales a base de hierro |

|

El hierro fundido es una clase de aleaciones de hierro y carbono con un contenido de carbono de más del 2% y un contenido de silicio de alrededor del 1-3%. [1] Su utilidad se deriva de su temperatura de fusión relativamente baja. Los elementos de aleación determinan la forma en que aparece su carbono: el hierro fundido blanco tiene su carbono combinado en un carburo de hierro llamado cementita , que es muy duro, pero quebradizo, ya que permite que las grietas pasen directamente a través de él; el hierro fundido gris tiene escamas de grafito que desvían una grieta que pasa e inician innumerables grietas nuevas a medida que el material se rompe, y el hierro fundido dúctil tiene "nódulos" esféricos de grafito que impiden que la grieta siga progresando.

El carbono (C), en una proporción que va del 1,8 al 4 % en peso, y el silicio (Si), en una proporción del 1 al 3 % en peso, son los principales elementos de aleación del hierro fundido. Las aleaciones de hierro con un menor contenido de carbono se conocen como acero .

El hierro fundido tiende a ser frágil , a excepción de los hierros fundidos maleables . Con su punto de fusión relativamente bajo, buena fluidez, capacidad de colada , excelente maquinabilidad , resistencia a la deformación y resistencia al desgaste , los hierros fundidos se han convertido en un material de ingeniería con una amplia gama de aplicaciones y se utilizan en tuberías , máquinas y piezas de la industria automotriz , como culatas , bloques de cilindros y cajas de cambios . Algunas aleaciones son resistentes al daño por oxidación . En general, el hierro fundido es notoriamente difícil de soldar .

Los primeros artefactos de hierro fundido datan del siglo V a. C. y fueron descubiertos por arqueólogos en lo que hoy es Jiangsu , China. El hierro fundido se utilizaba en la antigua China para la guerra, la agricultura y la arquitectura. [2] Durante el siglo XV d. C., el hierro fundido se utilizó para cañones en Borgoña , Francia, y en Inglaterra durante la Reforma . Las cantidades de hierro fundido utilizadas para cañones requerían una producción a gran escala. [3] El primer puente de hierro fundido fue construido durante la década de 1770 por Abraham Darby III , y es conocido como el Puente de Hierro en Shropshire , Inglaterra. El hierro fundido también se utilizó en la construcción de edificios .

Producción

El hierro fundido se fabrica a partir de arrabio , que es el producto de la fusión del mineral de hierro en un alto horno . El hierro fundido se puede fabricar directamente a partir del arrabio fundido o volviendo a fundir el arrabio, [4] a menudo junto con cantidades sustanciales de hierro, acero, piedra caliza, carbono (coque) y tomando varias medidas para eliminar los contaminantes indeseables. El fósforo y el azufre se pueden quemar del hierro fundido, pero esto también quema el carbono, que debe reemplazarse. Dependiendo de la aplicación, el contenido de carbono y silicio se ajusta a los niveles deseados, que pueden estar entre el 2 y el 3,5 % y el 1 y el 3 %, respectivamente. Si se desea, se añaden otros elementos a la masa fundida antes de que se produzca la forma final mediante fundición . [ cita requerida ]

El hierro fundido a veces se funde en un tipo especial de alto horno conocido como cubilote , pero en las aplicaciones modernas, se funde más a menudo en hornos de inducción eléctricos o en hornos de arco eléctrico. [5] Una vez finalizada la fusión, el hierro fundido se vierte en un horno de retención o en un cucharón. [ cita requerida ]

Tipos

Elementos de aleación

Las propiedades del hierro fundido se modifican añadiendo varios elementos de aleación o aleantes . Junto al carbono , el silicio es el aleante más importante porque expulsa el carbono de la solución. Un bajo porcentaje de silicio permite que el carbono permanezca en solución, formando carburo de hierro y produciendo hierro fundido blanco. Un alto porcentaje de silicio expulsa el carbono de la solución, formando grafito y produciendo hierro fundido gris. Otros agentes de aleación, manganeso , cromo , molibdeno , titanio y vanadio contrarrestan el silicio y promueven la retención de carbono y la formación de esos carburos. El níquel y el cobre aumentan la resistencia y la maquinabilidad, pero no cambian la cantidad de grafito formado. El carbono como grafito produce un hierro más blando, reduce la contracción, disminuye la resistencia y disminuye la densidad. El azufre , en gran medida un contaminante cuando está presente, forma sulfuro de hierro , que evita la formación de grafito y aumenta la dureza . El azufre hace que el hierro fundido fundido sea viscoso, lo que provoca defectos. Para contrarrestar los efectos del azufre, se añade manganeso , porque los dos se forman en sulfuro de manganeso en lugar de sulfuro de hierro. El sulfuro de manganeso es más ligero que la masa fundida, por lo que tiende a flotar fuera de la masa fundida y hacia la escoria . La cantidad de manganeso necesaria para neutralizar el azufre es 1,7 × contenido de azufre + 0,3%. Si se añade más de esta cantidad de manganeso, se forma carburo de manganeso, lo que aumenta la dureza y el enfriamiento , excepto en el hierro gris, donde hasta un 1% de manganeso aumenta la resistencia y la densidad. [6]

El níquel es uno de los elementos de aleación más comunes, porque refina las estructuras de perlita y grafito, mejora la tenacidad y nivela las diferencias de dureza entre los espesores de las secciones. El cromo se añade en pequeñas cantidades para reducir el grafito libre, producir enfriamiento y, debido a que es un poderoso estabilizador de carburo , a menudo se añade níquel junto con él. Se puede añadir una pequeña cantidad de estaño como sustituto del 0,5 % de cromo. El cobre se añade en la cuchara o en el horno, en el orden del 0,5 al 2,5 %, para reducir el enfriamiento, refinar el grafito y aumentar la fluidez. El molibdeno se añade en el orden del 0,3 al 1 % para aumentar el enfriamiento y refinar la estructura del grafito y la perlita; a menudo se añade junto con níquel, cobre y cromo para formar hierros de alta resistencia. El titanio se añade como desgasificador y desoxidante, pero también aumenta la fluidez. Se añade vanadio al hierro fundido en una concentración del 0,15 al 0,5 % para estabilizar la cementita, aumentar la dureza y aumentar la resistencia al desgaste y al calor. El circonio en una concentración del 0,1 al 0,3 % ayuda a formar grafito, desoxidar y aumentar la fluidez. [6]

En las fundiciones de hierro maleable, se añade bismuto en una proporción de 0,002 a 0,01 % para aumentar la cantidad de silicio que se puede añadir. En el hierro blanco, se añade boro para ayudar en la producción de hierro maleable; también reduce el efecto de engrosamiento del bismuto. [6]

Hierro fundido gris

El hierro fundido gris se caracteriza por su microestructura grafítica, que hace que las fracturas del material tengan un aspecto gris. Es el hierro fundido más utilizado y el material fundido más utilizado en función del peso. La mayoría de los hierros fundidos tienen una composición química de 2,5 a 4,0 % de carbono, 1 a 3 % de silicio y el resto de hierro. El hierro fundido gris tiene menos resistencia a la tracción y a los golpes que el acero, pero su resistencia a la compresión es comparable a la del acero con bajo y medio contenido de carbono. Estas propiedades mecánicas están controladas por el tamaño y la forma de las escamas de grafito presentes en la microestructura y se pueden caracterizar de acuerdo con las directrices proporcionadas por la ASTM . [7]

Hierro fundido blanco

El hierro fundido blanco muestra superficies fracturadas blancas debido a la presencia de un precipitado de carburo de hierro llamado cementita. Con un menor contenido de silicio (agente grafitizante) y una velocidad de enfriamiento más rápida, el carbono en el hierro fundido blanco precipita fuera de la masa fundida como la fase metaestable cementita , Fe3C , en lugar de grafito. La cementita que precipita de la masa fundida se forma como partículas relativamente grandes. A medida que el carburo de hierro precipita, retira carbono de la masa fundida original, moviendo la mezcla hacia una que es más cercana a la eutéctica , y la fase restante es la austenita de menor hierro-carbono (que al enfriarse podría transformarse en martensita ). Estos carburos eutécticos son demasiado grandes para proporcionar el beneficio de lo que se llama endurecimiento por precipitación (como en algunos aceros, donde precipitados de cementita mucho más pequeños podrían inhibir [la deformación plástica] al impedir el movimiento de dislocaciones a través de la matriz de ferrita de hierro puro). Más bien, aumentan la dureza en masa del hierro fundido simplemente en virtud de su propia dureza muy alta y su fracción de volumen sustancial, de modo que la dureza en masa puede aproximarse mediante una regla de mezclas. En cualquier caso, ofrecen dureza a expensas de la tenacidad . Dado que el carburo constituye una gran fracción del material, el hierro fundido blanco podría clasificarse razonablemente como un cermet . El hierro blanco es demasiado frágil para su uso en muchos componentes estructurales, pero con buena dureza y resistencia a la abrasión y un costo relativamente bajo, encuentra uso en aplicaciones tales como las superficies de desgaste ( impulsor y voluta ) de bombas de lodos , revestimientos de carcasa y barras elevadoras en molinos de bolas y molinos de molienda autógena , bolas y anillos en pulverizadores de carbón .

Es difícil enfriar piezas fundidas gruesas con la suficiente rapidez para solidificar la masa fundida en hierro fundido blanco por completo. Sin embargo, se puede utilizar un enfriamiento rápido para solidificar una capa de hierro fundido blanco, después de lo cual el resto se enfría más lentamente para formar un núcleo de hierro fundido gris. La pieza fundida resultante, llamada fundición enfriada , tiene las ventajas de una superficie dura con un interior algo más resistente. [ cita requerida ]

Las aleaciones de hierro blanco con alto contenido de cromo permiten que piezas de fundición masivas (por ejemplo, un impulsor de 10 toneladas) se puedan fundir en arena, ya que el cromo reduce la velocidad de enfriamiento necesaria para producir carburos a través de los mayores espesores de material. El cromo también produce carburos con una impresionante resistencia a la abrasión. [8] Estas aleaciones con alto contenido de cromo atribuyen su dureza superior a la presencia de carburos de cromo. La forma principal de estos carburos son los carburos eutécticos o primarios M 7 C 3 , donde "M" representa hierro o cromo y puede variar según la composición de la aleación. Los carburos eutécticos se forman como haces de varillas hexagonales huecas y crecen perpendiculares al plano basal hexagonal. La dureza de estos carburos se encuentra dentro del rango de 1500-1800 HV. [9]

Hierro fundido maleable

El hierro maleable comienza como una fundición de hierro blanco que luego se trata térmicamente durante un día o dos a aproximadamente 950 °C (1740 °F) y luego se enfría durante un día o dos. Como resultado, el carbono en el carburo de hierro se transforma en grafito y ferrita más carbono. El proceso lento permite que la tensión superficial forme el grafito en partículas esferoidales en lugar de escamas. Debido a su menor relación de aspecto , los esferoides son relativamente cortos y están alejados entre sí, y tienen una sección transversal menor con respecto a una grieta o fonón que se propaga . También tienen límites romos, a diferencia de las escamas, lo que alivia los problemas de concentración de tensión que se encuentran en el hierro fundido gris. En general, las propiedades del hierro fundido maleable son más parecidas a las del acero dulce . Existe un límite en cuanto al tamaño de una pieza que se puede fundir en hierro maleable, ya que está hecho de hierro fundido blanco. [ cita requerida ]

Fundición dúctil

Desarrollada en 1948, la fundición nodular o dúctil tiene su grafito en forma de nódulos muy pequeños y el grafito en forma de capas concéntricas que forman los nódulos. Como resultado, las propiedades de la fundición dúctil son las de un acero esponjoso sin los efectos de concentración de tensión que producirían las escamas de grafito. El porcentaje de carbono presente es del 3-4% y el porcentaje de silicio es del 1,8-2,8%. Pequeñas cantidades de 0,02 a 0,1% de magnesio y solo de 0,02 a 0,04% de cerio agregadas a estas aleaciones ralentizan el crecimiento de los precipitados de grafito al unirse a los bordes de los planos de grafito. Junto con un control cuidadoso de otros elementos y el tiempo, esto permite que el carbono se separe como partículas esferoidales a medida que el material se solidifica. Las propiedades son similares al hierro maleable, pero las piezas se pueden fundir con secciones más grandes. [ cita requerida ]

Tabla comparativa de calidades de fundiciones

| Nombre | Composición nominal [% en peso] | Forma y condición | Límite de elasticidad [ ksi (0,2 % de compensación)] | Resistencia a la tracción [ksi] | Alargamiento [%] | Dureza [ escala Brinell ] | Usos |

|---|---|---|---|---|---|---|---|

| Fundición gris ( ASTM A48) | C 3,4, Si 1,8, Mn 0,5 | Elenco | — | 50 | 0,5 | 260 | Bloques de cilindros de motor , volantes , cajas de cambios, bases de máquinas-herramientas |

| Hierro fundido blanco | C 3,4, Si 0,7, Mn 0,6 | Reparto (según el reparto) | — | 25 | 0 | 450 | Superficies de apoyo |

| Hierro maleable (ASTM A47) | C 2,5, Si 1,0, Mn 0,55 | Fundido (recocido) | 33 | 52 | 12 | 130 | Cojinetes de ejes , ruedas de oruga, cigüeñales de automóviles |

| Hierro dúctil o nodular | C 3,4, P 0,1, Mn 0,4, Ni 1,0, Mg 0,06 | Elenco | 53 | 70 | 18 | 170 | Engranajes, árboles de levas , cigüeñales |

| Hierro dúctil o nodular (ASTM A339) | — | Fundido (templado) | 108 | 135 | 5 | 310 | — |

| Ni-hard tipo 2 | C 2,7, Si 0,6, Mn 0,5, Ni 4,5, Cr 2,0 | Fundido en arena | — | 55 | — | 550 | Aplicaciones de alta resistencia |

| Ni-resist tipo 2 | C 3,0, Si 2,0, Mn 1,0, Ni 20,0, Cr 2,5 | Elenco | — | 27 | 2 | 140 | Resistencia al calor y a la corrosión. |

Historia

.jpg/440px-Eastern_Han_Blast_Furnace_Blower_Model_(10340434095).jpg)

El hierro fundido y el hierro forjado se pueden producir de forma no intencionada al fundir cobre utilizando mineral de hierro como fundente. [11] : 47–48

Los primeros artefactos de hierro fundido datan del siglo V a. C. y fueron descubiertos por arqueólogos en lo que hoy es el condado de Luhe , Jiangsu, en China, durante el período de los Reinos Combatientes . Esto se basa en un análisis de las microestructuras del artefacto. [2]

Debido a que el hierro fundido es comparativamente frágil, no es adecuado para propósitos donde se requiere un borde afilado o flexibilidad. Es fuerte bajo compresión, pero no bajo tensión. El hierro fundido fue inventado en China en el siglo V a. C. y vertido en moldes para hacer rejas de arado y ollas, así como armas y pagodas. [12] Aunque el acero era más deseable, el hierro fundido era más barato y, por lo tanto, se usaba más comúnmente para herramientas en la antigua China, mientras que el hierro forjado o el acero se usaban para armas. [2] Los chinos desarrollaron un método de recocido del hierro fundido manteniendo las piezas fundidas calientes en una atmósfera oxidante durante una semana o más para quemar algo de carbono cerca de la superficie y evitar que la capa superficial fuera demasiado quebradiza. [13] : 43

En las profundidades de la región del Congo , en la selva centroafricana, los herreros inventaron hace más de 1000 años hornos sofisticados capaces de alcanzar altas temperaturas. Hay innumerables ejemplos de soldadura, estaño y fundición de hierro en crisoles y vertido en moldes. Estas técnicas se emplearon para el uso de herramientas y armas compuestas con hojas de hierro fundido o acero e interiores de hierro forjado blando y flexible. También se producía alambre de hierro. Los primeros misioneros europeos dieron numerosos testimonios de que el pueblo luba vertía hierro fundido en moldes para fabricar azadas. Estas innovaciones tecnológicas se lograron sin la invención del alto horno, que fue el requisito previo para la implantación de tales innovaciones en Europa y Asia. [14]

La tecnología del hierro fundido se trasladó a Occidente desde China. [15] Al-Qazvini en el siglo XIII y otros viajeros posteriormente observaron una industria del hierro en las montañas Alburz al sur del mar Caspio . Esto está cerca de la ruta de la seda , por lo que es concebible el uso de tecnología derivada de China. [15] Cuando se introdujo en Occidente en el siglo XV, se utilizó para cañones y municiones . Enrique VIII (reinó entre 1509 y 1547) inició la fundición de cañones en Inglaterra. Pronto, los trabajadores del hierro ingleses que utilizaban altos hornos desarrollaron la técnica de producir cañones de hierro fundido, que, aunque eran más pesados que los cañones de bronce predominantes, eran mucho más baratos y permitían a Inglaterra armar mejor a su armada.

En aquella época, se fabricaban ollas de hierro fundido en muchos altos hornos ingleses. En 1707, Abraham Darby patentó un nuevo método para fabricar ollas (y teteras) más delgadas y, por lo tanto, más baratas que las fabricadas con métodos tradicionales. Esto significó que sus hornos de Coalbrookdale se convirtieron en proveedores dominantes de ollas, una actividad a la que se unieron en las décadas de 1720 y 1730 un pequeño número de otros altos hornos alimentados con coque .

La aplicación de la máquina de vapor para impulsar fuelles de granalla (indirectamente bombeando agua a una rueda hidráulica) en Gran Bretaña, a partir de 1743 y aumentando en la década de 1750, fue un factor clave en el aumento de la producción de hierro fundido, que se disparó en las décadas siguientes. Además de superar la limitación de la energía hidráulica, la granalla impulsada por agua y vapor proporcionó temperaturas más altas en el horno, lo que permitió el uso de proporciones más altas de cal, lo que permitió la conversión del carbón vegetal (para el que los suministros de madera eran inadecuados) en coque. [16] : 122

Los fabricantes de hierro de Weald continuaron produciendo hierros fundidos hasta la década de 1760, y el armamento fue uno de los principales usos de los hierros después de la Restauración .

Puentes de hierro fundido

El uso del hierro fundido con fines estructurales comenzó a fines de la década de 1770, cuando Abraham Darby III construyó el Puente de Hierro , aunque ya se habían utilizado vigas cortas, como en los altos hornos de Coalbrookdale. Siguieron otras invenciones, incluida una patentada por Thomas Paine . Los puentes de hierro fundido se volvieron comunes a medida que la Revolución Industrial ganaba ritmo. Thomas Telford adoptó el material para su puente aguas arriba en Buildwas , y luego para el Acueducto de Longdon-on-Tern , un acueducto de canal en Longdon-on-Tern en el Canal de Shrewsbury . Fue seguido por el Acueducto de Chirk y el Acueducto de Pontcysyllte , los cuales permanecen en uso después de las restauraciones recientes.

La mejor manera de utilizar el hierro fundido para la construcción de puentes era mediante arcos , de modo que todo el material estuviera en compresión. El hierro fundido, al igual que la mampostería, es muy resistente a la compresión. El hierro forjado, como la mayoría de los demás tipos de hierro y, de hecho, como la mayoría de los metales en general, es resistente a la tensión y también resistente a la fractura. La relación entre el hierro forjado y el hierro fundido, para fines estructurales, puede considerarse análoga a la relación entre la madera y la piedra.

Los puentes de vigas de hierro fundido fueron ampliamente utilizados por los primeros ferrocarriles, como el puente de Water Street en 1830 en la terminal de Manchester del ferrocarril de Liverpool y Manchester , pero los problemas con su uso se hicieron demasiado evidentes cuando un nuevo puente que transportaba el ferrocarril de Chester y Holyhead a través del río Dee en Chester se derrumbó matando a cinco personas en mayo de 1847, menos de un año después de su apertura. El desastre del puente Dee fue causado por una carga excesiva en el centro de la viga por un tren que pasaba, y muchos puentes similares tuvieron que ser demolidos y reconstruidos, a menudo en hierro forjado . El puente había sido mal diseñado, estando armado con correas de hierro forjado, que se creía erróneamente que reforzaban la estructura. Los centros de las vigas se pusieron en flexión, con el borde inferior en tensión, donde el hierro fundido, como la mampostería , es muy débil.

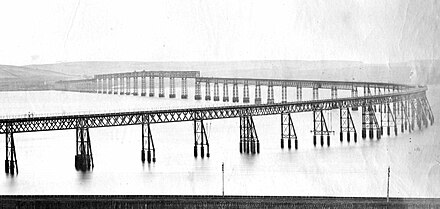

Sin embargo, el hierro fundido siguió utilizándose de forma inadecuada en estructuras hasta que el desastre del puente ferroviario de Tay en 1879 puso en duda seriamente el uso de este material. Las orejetas cruciales para sujetar las barras de unión y los puntales del puente de Tay se habían fundido de manera integral con las columnas y fallaron en las primeras etapas del accidente. Además, los orificios para los pernos también estaban fundidos y no perforados. Por lo tanto, debido al ángulo de inclinación de la fundición, la tensión de las barras de unión se colocó en el borde del orificio en lugar de distribuirse a lo largo del mismo. El puente de reemplazo se construyó en hierro forjado y acero.

Sin embargo, se produjeron más derrumbes de puentes, que culminaron en el accidente ferroviario de Norwood Junction en 1891. Miles de puentes ferroviarios de hierro fundido fueron finalmente reemplazados por equivalentes de acero en 1900 debido a la preocupación generalizada sobre el hierro fundido debajo de los puentes en la red ferroviaria de Gran Bretaña.

- El puente de hierro sobre el río Severn en Coalbrookdale, Inglaterra (terminado en 1779)

- El puente del torneo de Eglinton (terminado alrededor de 1845), North Ayrshire , Escocia , construido en hierro fundido

- Puente Tay original desde el norte (terminado en 1878)

- El puente Tay caído desde el norte

Edificios

Las columnas de hierro fundido , que se utilizaron por primera vez en los edificios de las fábricas, permitieron a los arquitectos construir edificios de varios pisos sin los muros enormemente gruesos que se requieren para los edificios de mampostería de cualquier altura. También abrieron espacios en los pisos de las fábricas y líneas de visión en iglesias y auditorios. A mediados del siglo XIX, las columnas de hierro fundido eran comunes en los almacenes y edificios industriales, combinadas con vigas de hierro forjado o fundido, lo que finalmente llevó al desarrollo de rascacielos con estructura de acero. El hierro fundido también se utilizó a veces para fachadas decorativas, especialmente en los Estados Unidos, y el distrito Soho de Nueva York tiene numerosos ejemplos. También se utilizó ocasionalmente para edificios prefabricados completos, como el histórico Iron Building en Watervliet, Nueva York . [ cita requerida ]

Fábricas textiles

Otro uso importante fue en las fábricas textiles . El aire de las fábricas contenía fibras inflamables del algodón, el cáñamo o la lana que se hilaban. Como resultado, las fábricas textiles tenían una alarmante propensión a incendiarse. La solución fue construirlas completamente con materiales no combustibles, y se consideró conveniente dotar al edificio de una estructura de hierro, en gran parte de hierro fundido, en sustitución de la madera inflamable. El primer edificio de este tipo se construyó en Ditherington, en Shrewsbury , Shropshire. [17] Muchos otros almacenes se construyeron utilizando columnas y vigas de hierro fundido, aunque los diseños defectuosos, las vigas defectuosas o la sobrecarga a veces causaban derrumbes de los edificios y fallos estructurales. [ cita requerida ]

Durante la Revolución Industrial, el hierro fundido también se utilizó ampliamente para armazones y otras partes fijas de maquinaria, incluidas las máquinas de hilar y, más tarde, las de tejer en las fábricas textiles. El hierro fundido se utilizó ampliamente y muchas ciudades tenían fundiciones que producían maquinaria industrial y agrícola. [18]

Véase también

- Herrería : trabajos artesanales en metal (para elementos arquitectónicos, elementos de jardín y objetos ornamentales)

- Ferretería : lugar donde se trabaja el hierro (incluidos los sitios históricos)

- Meehanita

- Fundición en arena

- Utensilios de cocina de hierro fundido

Referencias

- ^ Campbell, FC (2008). Elementos de metalurgia y aleaciones de ingeniería . Materials Park, Ohio: ASM International. pág. 453. ISBN 978-0-87170-867-0.

- ^ abc Wagner, Donald B. (1993). Hierro y acero en la antigua China . BRILL. págs. 335–340. ISBN 978-90-04-09632-5.

- ^ Krause, Keith (agosto de 1995). Armas y Estado: patrones de producción y comercio militar . Cambridge University Press. pág. 40. ISBN 978-0-521-55866-2.

- ^ Registro eléctrico y referencia del comprador. Compañía de referencia del comprador. 1917.

- ^ Harry Chandler (1998). Metalurgia para no metalúrgicos (edición ilustrada). ASM International. pág. 54. ISBN 978-0-87170-652-2.Extracto de la página 54

- ^ abc Gillespie, LaRoux K. (1988). Solución de problemas en los procesos de fabricación (4.ª ed.). SME. págs. 4–4. ISBN 978-0-87263-326-1.

- ^ Comité, A04. "Método de prueba para evaluar la microestructura del grafito en piezas de fundición de hierro". doi :10.1520/a0247-10.

{{cite web}}: CS1 maint: nombres numéricos: lista de autores ( enlace ) - ^ Kobernik; Pankratov (11 de marzo de 2021). «"Carburos de cromo en recubrimientos resistentes a la abrasión"». Investigación en ingeniería rusa . 40 (12): 1013–1016. doi :10.3103/S1068798X20120084. S2CID 234545510. Consultado el 29 de septiembre de 2022 .

- ^ Zeytin, Havva (2011). "Efecto del boro y el tratamiento térmico en las propiedades mecánicas del hierro fundido blanco para aplicaciones mineras". Revista de investigación del hierro y el acero, internacional . 18 (11): 31–39. doi :10.1016/S1006-706X(11)60114-3. S2CID 137453839.

- ^ Lyons, William C. y Plisga, Gary J. (eds.) Manual estándar de ingeniería de petróleo y gas natural , Elsevier, 2006

- ^ Tylecote, RF (1992). Una historia de la metalurgia, segunda edición . Londres: Maney Publishing, para el Instituto de Materiales. ISBN 978-0901462886.

- ^ Wagner, Donald B. (mayo de 2008). Ciencia y civilización en China: volumen 5, Química y tecnología química, parte 11, Metalurgia ferrosa . Cambridge University Press. págs. 159-169. ISBN 978-0-521-87566-0.

- ^ Temple, Robert (1986). El genio de China: 3000 años de ciencia, descubrimiento e invención . Nueva York: Simon and Schuster.Basado en las obras de Joseph Needham>

- ^ Bocoum, Hamady, ed. (2004), Los orígenes de la metalurgia del hierro en África, París: UNESCO Publishing, págs. 130-131, ISBN 92-3-103807-9

- ^ ab Wagner, Donald B. (2008). Ciencia y civilización en China: 5. Química y tecnología química: parte 11 Metalurgia ferrosa . Cambridge University Press, págs. 349–51.

- ^ Tylecote, RF (1992). Una historia de la metalurgia, segunda edición . Londres: Maney Publishing, para el Instituto de Materiales. ISBN 978-0901462886.

- ^ "Molino de lino de Ditherington: hilandería, Shrewsbury – 1270576". Historic England . Consultado el 29 de junio de 2020 .

- ^ [ cita requerida ]

Lectura adicional

- Harold T. Angus, Hierro fundido: propiedades físicas y de ingeniería , Butterworths, Londres (1976) ISBN 0408706880

- John Gloag y Derek Bridgwater, Una historia del hierro fundido en la arquitectura , Allen and Unwin, Londres (1948)

- Peter R Lewis, El hermoso puente ferroviario del plateado Tay: reinvestigación del desastre del puente Tay de 1879 , Tempus (2004) ISBN 0-7524-3160-9

- Peter R Lewis, Desastre en el Dee: La némesis de Robert Stephenson en 1847 , Tempus (2007) ISBN 978-0-7524-4266-2

- George Laird, Richard Gundlach y Klaus Röhrig, Manual de hierro fundido resistente a la abrasión , ASM International (2000) ISBN 0-87433-224-9

Enlaces externos

- Metalurgia de fundiciones de hierro, Universidad de Cambridge

- Ingeniería forense: el desastre del puente Tay. Archivado el 23 de marzo de 2023 en Wayback Machine .

- Puentes de hierro fundido españoles