Fibra de celulosa

Las fibras de celulosa ( / ˈsɛljʊloʊs , -loʊz / ) [ 1 ] son fibras elaboradas con éteres o ésteres de celulosa, que pueden obtenerse de la corteza , madera u hojas de plantas, o de otro material de origen vegetal. Además de celulosa, las fibras también pueden contener hemicelulosa y lignina , con diferentes porcentajes de estos componentes alterando las propiedades mecánicas de las fibras.

Las principales aplicaciones de las fibras de celulosa son en la industria textil, como filtros químicos y como compuestos de refuerzo de fibras, [2] debido a sus propiedades similares a las fibras de ingeniería, siendo otra opción para biocompositos y compuestos poliméricos.

Historia

La celulosa fue descubierta en 1838 por el químico francés Anselme Payen , quien la aisló de materia vegetal y determinó su fórmula química. [3] La celulosa se utilizó para producir el primer polímero termoplástico exitoso, el celuloide, por Hyatt Manufacturing Company en 1870. La producción de rayón ("seda artificial") a partir de celulosa comenzó en la década de 1890, y el celofán se inventó en 1912. En 1893, Arthur D. Little de Boston, inventó otro producto celulósico, el acetato, y lo desarrolló como película. Los primeros usos textiles comerciales para el acetato en forma de fibra fueron desarrollados por la Celanese Company en 1924. Hermann Staudinger determinó la estructura polimérica de la celulosa en 1920. El compuesto fue sintetizado químicamente por primera vez (sin el uso de ninguna enzima derivada biológicamente) en 1992, por Kobayashi y Shoda.

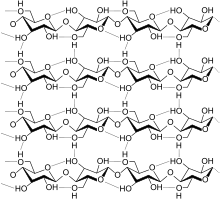

Estructura de la celulosa

La celulosa es un polímero formado por moléculas de glucosa repetidas unidas de extremo a extremo. [4] Una molécula de celulosa puede tener desde varios cientos hasta más de 10.000 unidades de glucosa de longitud. La celulosa es similar en forma a los carbohidratos complejos como el almidón y el glucógeno . Estos polisacáridos también están hechos de múltiples subunidades de glucosa. La diferencia entre la celulosa y otras moléculas de carbohidratos complejos es cómo se unen entre sí las moléculas de glucosa. Además, la celulosa es un polímero de cadena recta, y cada molécula de celulosa es larga y similar a una varilla. Esto difiere del almidón, que es una molécula enrollada. Un resultado de estas diferencias en la estructura es que, en comparación con el almidón y otros carbohidratos, la celulosa no puede descomponerse en sus subunidades de glucosa por ninguna enzima producida por animales.

Tipos

Fibras de celulosa naturales

Las fibras de celulosa natural todavía se reconocen como provenientes de una parte de la planta original porque solo se procesan lo necesario para limpiar las fibras para su uso. [ cita requerida ] Por ejemplo, las fibras de algodón se parecen a las suaves y esponjosas bolas de algodón de las que provienen. Las fibras de lino se parecen a las fuertes hebras fibrosas de la planta del lino . Todas las fibras "naturales" pasan por un proceso en el que se separan de las partes de la planta que no se utilizan para el producto final, generalmente a través de la cosecha , la separación de la paja , el desgrasado , etc. La presencia de cadenas lineales de miles de unidades de glucosa unidas entre sí permite una gran cantidad de enlaces de hidrógeno entre los grupos OH en cadenas adyacentes, lo que hace que se empaqueten estrechamente en fibras de celulosa. Como resultado, la celulosa exhibe poca interacción con el agua o cualquier otro solvente. El algodón y la madera, por ejemplo, son completamente insolubles en agua y tienen una resistencia mecánica considerable. Dado que la celulosa no tiene una estructura helicoidal como la amilosa, no se une al yodo para formar un producto coloreado.

Fibras de celulosa manufacturadas

Las fibras de celulosa manufacturadas provienen de plantas que se procesan hasta formar pulpa y luego se extruyen de la misma manera que se hacen las fibras sintéticas como el poliéster o el nailon . El rayón o la viscosa son unas de las fibras de celulosa "manufacturadas" más comunes y pueden fabricarse a partir de pulpa de madera.

Estructura y propiedades

Las fibras naturales están compuestas por microfibrillas de celulosa en una matriz de hemicelulosa y lignina. Este tipo de estructura y la composición química de las mismas es la responsable de las propiedades mecánicas que se pueden observar. Debido a que las fibras naturales forman puentes de hidrógeno entre las largas cadenas, tienen la rigidez y la resistencia necesarias.

Composición química

Los principales componentes de las fibras naturales ( lignocelulosas ) son celulosa, hemicelulosa , lignina , pectina y ceniza . El porcentaje de cada componente varía para cada tipo de fibra, sin embargo, generalmente, son alrededor de 60-80% de celulosa, 5-20% de lignina y 20% de humedad, además de hemicelulosa y un pequeño porcentaje de componentes químicos residuales. Las propiedades de la fibra cambian dependiendo de la cantidad de cada componente, ya que la hemicelulosa es responsable de la absorción de humedad, degradación biológica y térmica, mientras que la lignina asegura la estabilidad térmica pero es responsable de la degradación UV. La composición química de las fibras naturales comunes se muestra a continuación; [5] estas varían dependiendo de si la fibra es una fibra de líber (obtenida de la corteza), una fibra de núcleo (obtenida de la madera) o una fibra de hoja (obtenida de las hojas).

| Tipo de fibra | Celulosa (%) | Lignina (%) | Hemicelulosa (%) | Pectina (%) | Ceniza (%) | |

|---|---|---|---|---|---|---|

| Fibra de líber | Fibra de lino | 71 | 2.2 | 18,6 – 20,6 | 2.3 | – |

| Semilla de lino | 43–47 | 21–23 | 24–26 | – | 5 | |

| kenaf | 31–57 | 15–19 | 21.5–23 | – | 2–5 | |

| Yute | 45–71,5 | 12–26 | 13.6–21 | 0,2 | 0,5–2 | |

| Cáñamo | 57–77 | 3.7–13 | 14–22,4 | 0.9 | 0,8 | |

| Ramina | 68.6–91 | 0,6–0,7 | 5–16,7 | 1.9 | – | |

| Fibra central | kenaf | 37–49 | 15–21 | 18–24 | – | 2–4 |

| Yute | 41–48 | 21–24 | 18–22 | – | 0,8 | |

| Fibra de hoja | Abacá | 56–63 | 7–9 | 15–17 | – | 3 |

| Sisal | 47–78 | 7–11 | 10–24 | 10 | 0,6–1 | |

| Henequén | 77.6 | 13.1 | 4–8 | – | – | |

Propiedades mecánicas

La respuesta de la fibra de celulosa a las tensiones mecánicas varía según el tipo de fibra y la estructura química presente. La información sobre las principales propiedades mecánicas se muestra en el cuadro siguiente y se puede comparar con las propiedades de las fibras de uso común, como la fibra de vidrio , la fibra de aramida y la fibra de carbono .

| Fibra | Densidad (g/ cm3 ) | Alargamiento (%) | Resistencia a la tracción (MPa) | Módulo de Young (GPa) |

|---|---|---|---|---|

| Algodón | 1,5–1,6 | 3,0–10,0 | 287–597 | 5,5–12,6 |

| Yute | 1.3–1.46 | 1,5–1,8 | 393–800 | 10–30 |

| Lino | 1.4–1.5 | 1.2–3.2 | 345–1500 | 27.6–80 |

| Cáñamo | 1.48 | 1.6 | 550–900 | 70 |

| Ramina | 1.5 | 2,0–3,8 | 220–938 | 44–128 |

| Sisal | 1,33–1,5 | 2.0–14 | 400–700 | 9,0–38,0 |

| Fibra de coco | 1.2 | 15,0–30,0 | 175–220 | 4.0–6.0 |

| Kraft de madera blanda | 1.5 | – | 1000 | 40.0 |

| Vidrio E | 2.5 | 2,5–3,0 | 2000–3500 | 70.0 |

| S–vidrio | 2.5 | 2.8 | 4570 | 86.0 |

| Aramida | 1.4 | 3.3–3.7 | 3000–3150 | 63,0–67,0 |

| Carbón | 1.4 | 1.4–1.8 | 4000 | 230,0–240,0 |

Propiedades superficiales e interfaciales

La hidrofilia, la rugosidad y la carga superficial determinan la interacción de las fibras de celulosa con un entorno acuoso. Ya en 1950, la carga en la interfaz entre el algodón como la fibra de celulosa predominante y un entorno acuoso se investigó mediante el método del potencial de flujo para evaluar el potencial zeta de la superficie . [6] Debido a la alta propensión al hinchamiento de las fibras lignocelulósicas, se ha observado una correlación entre el potencial zeta y la capacidad de absorción de agua. [7] Incluso para el uso de fibras de desecho como refuerzo en materiales compuestos, las fibras encoladas se han probado mediante una solución de prueba acuosa. [8] Una revisión sobre las propiedades electrocinéticas de las fibras naturales, incluidas las fibras de celulosa y lignocelulósicas, se encuentra en el Handbook of Natural Fibers. [9]

Aplicaciones

Materiales compuestos

| Matriz | Fibra |

|---|---|

| Epoxy | Abacá, bambú, yute |

| Caucho natural | Fibra de coco, sisal |

| Caucho de nitrilo | Yute |

| Fenol-formaldehído | Yute |

| Polietileno | Kenaf, piña, sisal, fibra de madera. |

| Polipropileno | Lino, yute, kenaf, cáñamo, paja de trigo, fibra de madera |

| Poliestireno | Madera |

| Poliuretano | Madera |

| Cloruro de polivinilo | Madera |

| Poliéster | Plátano, yute, piña, cáñamo |

| Estireno-butadieno | Yute |

| Goma | Palma de aceite |

Los materiales compuestos son una clase de material que se fabrica con mayor frecuencia mediante la combinación de una fibra con un material aglutinante (matriz). Esta combinación mezcla las propiedades de la fibra con la matriz para crear un nuevo material que puede ser más fuerte que la fibra sola. Cuando se combinan con polímeros , las fibras de celulosa se utilizan para crear algunos materiales reforzados con fibra, como biocompuestos y plásticos reforzados con fibra . La tabla muestra diferentes matrices de polímeros y las fibras de celulosa con las que se mezclan a menudo. [10]

Dado que las características macroscópicas de las fibras influyen en el comportamiento del compuesto resultante, las siguientes propiedades físicas y mecánicas son de particular interés:

- Dimensiones: La relación entre la longitud y el diámetro de las fibras es un factor determinante en la transferencia de esfuerzos a la matriz. Además, la sección transversal irregular y el aspecto fibrilado de las fibras vegetales ayudan a anclarlas dentro de una matriz frágil.

- Volumen de huecos y absorción de agua: las fibras son bastante porosas y tienen un gran volumen de huecos internos. Como resultado, cuando las fibras se sumergen en el material de unión, absorben una gran cantidad de matriz. Una alta absorción puede provocar la contracción de las fibras y el hinchamiento de la matriz. Sin embargo, un alto volumen de huecos contribuye a reducir el peso, aumentar la absorción acústica y reducir la conductividad térmica del material compuesto final.

- Resistencia a la tracción : Similar, en promedio, a las fibras de polipropileno. [ aclaración necesaria ]

- Módulo elástico : Las fibras celulósicas tienen un módulo de elasticidad bajo, lo que condiciona su uso en componentes de construcción que trabajan en etapa post-fisurada, con alta absorción de energía y resistencia a fuerzas dinámicas. [ aclaración necesaria ]

Textil

En la industria textil, la celulosa regenerada se utiliza en forma de fibras como el rayón (incluido el modal y el más reciente Lyocell ). Las fibras de celulosa se fabrican a partir de pulpa disuelta . [11] Las fibras a base de celulosa son de dos tipos: celulosa regenerada o pura, como la del proceso cuproamonio, y celulosa modificada, como los acetatos de celulosa .

La primera fibra artificial, promocionada comercialmente como seda artificial , se conoció como viscosa alrededor de 1894, y finalmente rayón en 1924. Un producto similar conocido como acetato de celulosa fue descubierto en 1865. El rayón y el acetato son fibras artificiales, pero no totalmente sintéticas , siendo un producto de una materia prima digerida químicamente que comprende madera natural . Tampoco son una construcción artificial de seda, que es un polímero fibroso de proteínas animales . Aunque estas fibras artificiales fueron descubiertas a mediados del siglo XIX, la fabricación moderna exitosa comenzó mucho después.

Filtración

Las aplicaciones de infiltración/filtración de fibras de celulosa pueden proporcionar una capa protectora a los elementos filtrantes como la celulosa en polvo, además de promover un mejor rendimiento y claridad. [ cita requerida ] Como filtración sin cenizas y no abrasiva, facilita la limpieza después del proceso de filtrado sin dañar las bombas o válvulas. Filtran eficazmente las impurezas metálicas y absorben hasta el 100% del aceite emulsionado y los condensados de calderas. En general, las fibras de celulosa en aplicaciones de filtración pueden mejorar en gran medida el rendimiento de la filtración cuando se utilizan como precapa primaria o correctiva de las siguientes maneras:

- Puenteo de huecos en el tabique del filtro y pequeñas fugas mecánicas en las juntas y asientos de las hojas

- Mejorar la estabilidad de la torta de filtración para hacerla más resistente a golpes de presión e interrupciones

- Creación de una capa previa más uniforme y sin grietas para una superficie de filtración más efectiva

- Mejora la liberación de la torta y reduce los requisitos de limpieza

- Prevención de la filtración de partículas finas

- Pre-recubrimiento fácil y rápido y reducción de la contaminación soluble

Comparación con otras fibras

En comparación con las fibras de ingeniería, las fibras de celulosa tienen ventajas importantes como baja densidad, bajo costo, pueden ser reciclables y son biodegradables. [12] Debido a sus ventajas, las fibras de celulosa se pueden utilizar como sustituto de las fibras de vidrio en materiales compuestos.

Cuestiones medioambientales

Lo que a menudo se comercializa como "fibra de bambú" [ ancla rota ] en realidad no son las fibras que crecen en su forma natural a partir de las plantas de bambú , sino una pulpa de bambú altamente procesada que se extruye en forma de fibras. [11] Aunque el proceso no es tan ecológico como parece, plantar y cosechar bambú para obtener fibra puede, en ciertos casos, ser más sostenible y ecológico que cosechar árboles de crecimiento más lento y limpiar los hábitats forestales existentes para plantaciones de madera.

Véase también

Referencias

- ^ "Fibra de celulosa". Diccionario en línea gratuito . Consultado el 22 de octubre de 2021 .

- ^ Ardanuy, Mónica; Claramunt, Josep; Toledo Filho, Romildo Días (2015). "Compuestos a base de cemento reforzados con fibra celulósica: una revisión de investigaciones recientes" . Materiales de Construcción y Construcción . 79 : 115-128. doi :10.1016/j.conbuildmat.2015.01.035.

- ^ Celulosa: biología molecular y estructural: artículos seleccionados sobre la síntesis, la estructura y las aplicaciones de la celulosa . Brown, R. Malcolm (Richard Malcolm), 1939-, Saxena, IM (Inder M.). Dordrecht: Springer. 2007. ISBN 9781402053801.OCLC 187314758 .

{{cite book}}: Mantenimiento de CS1: otros ( enlace ) - ^ "Carbohidratos - Celulosa". Archivado desde el original el 11 de diciembre de 2018 . Consultado el 10 de diciembre de 2018 .

- ^ Xue, LG; Tabil, L.; Panigrahi, S. (2007). "Tratamientos químicos de fibras naturales para su uso en compuestos reforzados con fibras naturales: una revisión". Revista de polímeros y medio ambiente . 15 (1): 25–33. doi :10.1007/s10924-006-0042-3. S2CID 96323385.

- ^ Mason, SG; Goring, DAI (1 de junio de 1950). "Propiedades electrocinéticas de las fibras de celulosa: II. Mediciones del potencial zeta mediante el método de compresión de corriente" . Revista canadiense de investigación . 28b (6): 323–338. doi :10.1139/cjr50b-040. ISSN 1923-4287.

- ^ Bismarck, Alexander; Aranberri-Askargorta, Ibon; Springer, Jürgen; Lampke, Thomas; Wielage, Bernhard; Stamboulis, Artemis; Shenderovich, Ilja; Limbach, Hans-Heinrich (2002). "Caracterización de la superficie de fibras de lino, cáñamo y celulosa; Propiedades de la superficie y comportamiento de absorción de agua" . Compuestos poliméricos . 23 (5): 872–894. doi :10.1002/pc.10485. ISSN 0272-8397.

- ^ Pothan, Laly A.; Bellman, Cornelia; Kailas, Lekshmi; Thomas, Sabu (1 de enero de 2002). "Influencia de los tratamientos químicos sobre las propiedades electrocinéticas de las fibras de celulosa" . Revista de ciencia y tecnología de la adhesión . 16 (2): 157-178. doi :10.1163/156856102317293687. ISSN 0169-4243. S2CID 94420824.

- ^ Luxbacher, Thomas (1 de enero de 2020), Kozłowski, Ryszard M.; Mackiewicz-Talarczyk, Maria (eds.), "9 - Propiedades electrocinéticas de las fibras naturales" , Handbook of Natural Fibres (segunda edición) , The Textile Institute Book Series, Woodhead Publishing, págs. 323–353, doi :10.1016/b978-0-12-818782-1.00009-2, ISBN 978-0-12-818782-1

- ^ Saheb, DN; Jog, JP (1999). "Compuestos de polímeros de fibra natural: una revisión". Avances en tecnología de polímeros . 18 (4): 351–363. doi : 10.1002/(SICI)1098-2329(199924)18:4<351::AID-ADV6>3.0.CO;2-X .

- ^ ab Fletcher, Kate (2008). Viajes de diseño de moda y textiles sostenibles . Londres: Earthscan. ISBN 9781849772778.OCLC 186246363 .

- ^ Mohanty, AK; Misra, M.; Hinrichsen, G. (2000). "Biofibras, polímeros biodegradables y biocompuestos: una descripción general". Materiales macromoleculares e ingeniería . 276–277 (1): 1–24. doi :10.1002/(SICI)1439-2054(20000301)276:1<1::AID-MAME1>3.0.CO;2-W.

Enlaces externos

- Disolución de celulósicos Archivado el 3 de abril de 2013 en Wayback Machine .