Envoltura de alambre

Este artículo necesita citas adicionales para su verificación . ( marzo de 2023 ) |

El envoltorio de cables es una técnica de ensamblaje de componentes electrónicos que se inventó para cablear interruptores de barra transversal de teléfonos y que luego se adaptó para construir placas de circuitos electrónicos . Los componentes electrónicos montados en una placa aislante se interconectan mediante tramos de cable aislado que se extienden entre sus terminales; las conexiones se realizan envolviendo varias vueltas de secciones no aisladas del cable alrededor de un cable de componente o una clavija de enchufe.

Los cables se pueden envolver a mano o a máquina, y luego se pueden modificar a mano. Fue popular para la fabricación a gran escala en la década de 1960 y principios de la de 1970, y hoy en día sigue utilizándose para tiradas cortas y prototipos . El método elimina el diseño y la fabricación de una placa de circuito impreso . El envoltorio de cables es inusual entre otras tecnologías de creación de prototipos, ya que permite producir conjuntos complejos con equipos automatizados, pero luego repararlos o modificarlos fácilmente a mano.

La construcción con envoltura de cables puede producir conjuntos más confiables que los circuitos impresos: las conexiones son menos propensas a fallar debido a la vibración o las tensiones físicas en la placa base, y la falta de soldadura elimina fallas de soldadura como corrosión, uniones frías y uniones secas. Las conexiones en sí son más firmes y tienen una resistencia eléctrica menor debido a la soldadura en frío del cable al poste terminal en las esquinas.

El envoltorio de cables se utilizó para ensamblar prototipos de alta frecuencia y pequeñas series de producción, incluidos circuitos de microondas de gigahercios y supercomputadoras . Es único entre las técnicas de creación de prototipos automatizados en el sentido de que las longitudes de los cables se pueden controlar con precisión y los pares trenzados o los cuadretes trenzados con protección magnética se pueden unir.

La construcción con envoltura de alambre se hizo popular alrededor de 1960 en la fabricación de placas de circuitos, y ahora su uso ha disminuido drásticamente. La tecnología de montaje superficial ha hecho que la técnica sea mucho menos útil que en décadas anteriores. Las placas de pruebas sin soldadura y el costo decreciente de las placas de circuito impreso fabricadas por profesionales han eliminado casi por completo esta tecnología.

Historia

Los cables enrollados manualmente eran comunes en los métodos de construcción electrónica punto a punto de principios del siglo XX en los que se necesitaba una conexión fuerte para mantener los componentes en su lugar. Los cables se enrollaban a mano alrededor de los postes de conexión o terminales de horquilla y luego se soldaban.

La tecnología moderna de envoltura de cables se desarrolló después de la Segunda Guerra Mundial en los Laboratorios Bell como un medio para realizar conexiones eléctricas en un nuevo relé que se estaba diseñando para su uso en el sistema telefónico Bell. [1] Un equipo de diseño encabezado por Arthur C. Keller desarrolló la “pistola de envoltura Keller”, y todo el sistema de envoltura se transfirió a Western Electric para su aplicación industrial. Después de que un comité de “fabricación o compra” en Western Electric decidiera que la herramienta manual fuera fabricada por un proveedor externo, Western Electric envió el contrato de la herramienta a licitación. Keller Tool de Grand Haven, Michigan, un proveedor de herramientas manuales rotativas para Western Electric, ganó el contrato e hizo varios cambios de diseño para que la herramienta fuera más fácil de fabricar y usar. Keller comenzó a fabricar las herramientas en 1953 y, posteriormente, obtuvo una licencia de Western Electric que permitía la venta de la tecnología en el mercado abierto. La herramienta se comercializó con su nombre original, ya que el nombre del fabricante coincidía casualmente con el nombre del inventor.

Las primeras computadoras transistorizadas de IBM , introducidas a fines de la década de 1950, se construyeron con el Sistema Modular Estándar de IBM que utilizaba placas posteriores envueltas en cables.

Apple Computer utilizó el método wire-wrap para fabricar los primeros prototipos de la computadora Macintosh original (la Macintosh 128K ). [2]

Método

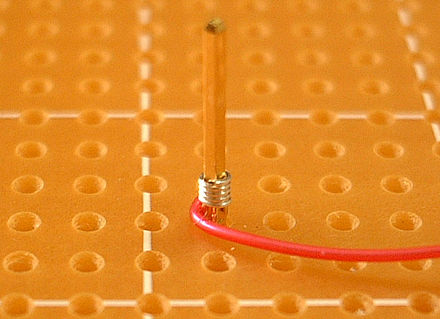

Una conexión de envoltura de cable correctamente realizada para un cable de calibre 30 o 28 AWG consta de siete vueltas (menos para un cable más grande) de cable desnudo con media vuelta o una vuelta y media de cable aislado en la parte inferior para aliviar la tensión. [3] [4] El borne cuadrado chapado en oro duro forma así 28 contactos redundantes. El revestimiento de cable chapado en plata se suelda en frío al oro. Si se produce corrosión, se produce en el exterior del cable, no en el contacto hermético al gas donde el oxígeno no puede penetrar para formar óxidos. Una herramienta de envoltura de cable correctamente diseñada aplica hasta veinte toneladas de fuerza por pulgada cuadrada en cada unión.

Los componentes electrónicos a veces se conectan a conectores . Los conectores se fijan con cianoacrilato (o adhesivo de silicona ) a placas delgadas de epoxi reforzado con fibra de vidrio ( fibra de vidrio ).

Los conectores tienen postes cuadrados. Los postes habituales tienen un diámetro de 0,025 in (0,64 mm), una altura de 1 in (25,4 mm) y están espaciados a intervalos de 0,1 in (2,54 mm). Los postes de calidad superior son de aleación de cobre-berilio estirado en frío recubierto con 0,000025 in (630 nm) de oro para evitar la corrosión. Los postes menos costosos son de bronce con revestimiento de estaño .

El cable de cobre blando plateado de calibre 30 (~0,0509 mm2 ) está aislado con un fluorocarbono que no emite gases peligrosos cuando se calienta. El aislamiento más común es " Kynar ". El cable Kynar de calibre 30 AWG se corta en longitudes estándar y luego se quita una pulgada de aislamiento en cada extremo.

Hay tres formas de colocar los cables en un tablero. En los tableros con envoltura de cables construidos profesionalmente, los cables largos se colocan primero para que los cables más cortos sujeten mecánicamente los cables largos. Además, para que un conjunto sea más reparable, los cables se aplican en capas. Los extremos de cada cable siempre están a la misma altura en el poste, de modo que, como máximo, se deben reemplazar tres cables para reemplazar un cable. Además, para que las capas sean más fáciles de ver, se fabrican con diferentes colores de aislamiento. En los conjuntos con envoltura de cables aptos para el espacio o aptos para volar, los cables se encajonan y se pueden recubrir de manera conformada con cera para reducir la vibración. Nunca se utiliza epoxi para el recubrimiento porque hace que un conjunto sea irreparable. [ cita requerida ]

Estampación

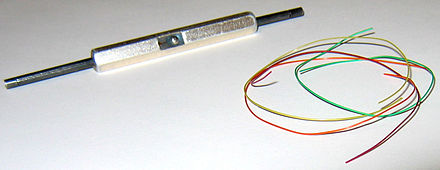

Una "herramienta para enrollar cables" tiene dos orificios. El cable y 1 ⁄ 4 in (6,4 mm) de cable aislado se colocan en un orificio cerca del borde de la herramienta. El orificio en el centro de la herramienta se coloca sobre el poste.

La herramienta se tuerce rápidamente. El resultado es que se enrollan alrededor del poste entre 1,5 y 2 vueltas de cable aislado y, por encima de eso, entre 7 y 9 vueltas de cable desnudo. El poste tiene espacio para tres de esas conexiones, aunque normalmente solo se necesitan una o dos. Esto facilita el uso del enrollado manual del cable para realizar modificaciones o reparaciones.

La vuelta y media de cable aislado ayuda a prevenir la fatiga del cable en el punto donde se encuentra con el poste.

Por encima de la vuelta del cable aislado, el cable desnudo se enrolla alrededor del poste. Las esquinas del poste se encajan con presiones de toneladas por pulgada cuadrada. Esto hace que todos los gases salgan del área entre la placa de plata del cable y las esquinas de oro o estaño del poste. Además, con 28 conexiones de este tipo (siete vueltas en un poste de cuatro esquinas), existe una conexión muy confiable entre el cable y el poste. Además, las esquinas de los postes son bastante "afiladas": tienen un radio de curvatura bastante pequeño. [ cita requerida ]

Automatización

This section needs additional citations for verification. (April 2011) |

Las máquinas automáticas de enrollado de cables, fabricadas por Gardner Denver Company en los años 1960 y 1970, eran capaces de enrutar, cortar, pelar y enrollar automáticamente cables sobre una "placa base" o "placa de circuito" electrónica. Las máquinas eran accionadas por instrucciones de cableado codificadas en tarjetas perforadas , [5] cinta Mylar perforada y las primeras microcomputadoras.

Las primeras máquinas (los modelos 14FB y 14FG, por ejemplo) se configuraron inicialmente como "horizontales", lo que significaba que la placa de envoltura de alambre se colocaba boca abajo (con los pasadores hacia arriba) sobre una placa de herramientas horizontal, que luego se enrollaba dentro de la máquina y se fijaba sobre un conjunto de paletas giratorias (posición de rotación de la mesa TRP de cuatro posiciones) y móviles (posición longitudinal de la paleta PLP de 11 posiciones). Estas máquinas incluían unidades hidráulicas muy grandes para alimentar los servos que impulsaban los carros de transmisión "A" y "B" montados sobre tornillos de bolas, un gabinete electrónico de 6 pies (1,8 m) de alto cargado con cientos de relés de control IBM, muchas docenas de solenoides para controlar los diversos subsistemas mecánicos neumáticos y un lector de tarjetas IBM 029 para las instrucciones de posicionamiento. Las máquinas de envoltura de alambre automáticas en sí mismas eran bastante grandes, de 6 pies (1,8 m) de alto y 8 pies (2,4 m) cuadrados. El mantenimiento de las máquinas era extremadamente complejo y, a menudo, significaba subirse a ellas solo para trabajar en ellas. Esto podría ser muy peligroso si los enclavamientos de seguridad no se mantienen adecuadamente.

Más tarde, las máquinas algo más pequeñas eran "verticales" (14FV), lo que significaba que las placas se colocaban sobre una placa de herramientas con pasadores orientados hacia el operador de la máquina. Se acabaron las unidades hidráulicas, en favor de motores de accionamiento directo para girar los tornillos de bolas , con codificadores rotatorios para proporcionar retroalimentación de posicionamiento. Esto generalmente proporcionaba una mejor visibilidad del producto para el operador, aunque el área máxima de envoltura era significativamente menor que las máquinas horizontales. Las velocidades máximas en las máquinas horizontales eran generalmente de alrededor de 500 a 600 cables por hora, mientras que las máquinas verticales podían alcanzar velocidades de hasta 1200 por hora, dependiendo de la calidad de la placa y las configuraciones de cableado.

Consideraciones

El wire-wrap funciona bien con circuitos digitales con pocos componentes discretos, pero es menos conveniente para sistemas analógicos con muchas resistencias discretas, condensadores u otros componentes (tales elementos se pueden soldar a un cabezal y enchufar en un zócalo de wire-wrap). [6] Los zócalos son un costo adicional en comparación con la inserción directa de circuitos integrados en una placa de circuito impreso, y agregan tamaño y masa a un sistema. Múltiples hilos de cable pueden introducir diafonía entre circuitos, de poca importancia para circuitos digitales pero una limitación para sistemas analógicos. Los cables interconectados pueden radiar interferencia electromagnética y tienen una impedancia menos predecible que una placa de circuito impreso. La construcción de wire-wrap no puede proporcionar los planos de tierra y los planos de distribución de energía posibles con placas de circuito impreso multicapa, lo que aumenta la posibilidad de ruido. [7]

Véase también

Referencias

- ^ Bell Telephone Laboratories (1953). «Un nuevo giro en la telefonía (anuncio publicitario)» . Consultado el 3 de noviembre de 2018 .

- ^ "Hola. La Apple Mac a los 40". CHM . Archivado desde el original el 22 de enero de 2024 . Consultado el 24 de enero de 2024 .

- ^ "Estándares para cableado discreto", Workmanship, EE. UU.: NASA, 31 de marzo de 2000 , consultado el 21 de agosto de 2011

- ^ Departamento de Defensa (12 de diciembre de 1978). "Military Standard: Connections, Electrical, Solderless Wrapped" (pdf) . Sec. 5.3.2 . Consultado el 4 de noviembre de 2016 .

- ^ "Computadora para Apolo". MIT Science Reporter . 1965. WGBH .

- ^ Horowitz y Hill, "El arte de la electrónica, 3.ª edición", págs. 828-830

- ^ Horowitz y Hill "El arte de la electrónica, 3.ª edición", pág. 816

Enlaces externos

- [1] Tarjeta perforada utilizada para controlar una máquina de envoltura de cables electroneumática.

- [2] Vídeo promocional de Burroughs Corporation que muestra una máquina para envolver alambre en el minuto 09:50.

- [3] Manual descriptivo de la máquina antes mencionada, fabricada por Gardner Denver .