Cableado eléctrico

| Instalaciones eléctricas |

|---|

| Prácticas de cableado por región o país |

| Reglamento de instalaciones eléctricas |

| Cabling and accessories |

| Switching and protection devices |

El cableado eléctrico es una instalación eléctrica de cableado y dispositivos asociados, como interruptores, tableros de distribución, enchufes y accesorios de iluminación en una estructura.

El cableado está sujeto a normas de seguridad para el diseño y la instalación. Los tipos y tamaños de cables y alambres permitidos se especifican según el voltaje de funcionamiento del circuito y la capacidad de corriente eléctrica , con restricciones adicionales en cuanto a las condiciones ambientales, como el rango de temperatura ambiente, los niveles de humedad y la exposición a la luz solar y a los productos químicos.

Los dispositivos de protección, control y distribución de circuitos asociados al sistema de cableado de un edificio están sujetos a especificaciones de voltaje, corriente y funcionamiento. Los códigos de seguridad del cableado varían según la localidad, el país o la región. La Comisión Electrotécnica Internacional (IEC) está intentando armonizar las normas de cableado entre los países miembros, pero aún existen variaciones significativas en los requisitos de diseño e instalación.

Métodos de cableado

Los materiales para el cableado de los sistemas eléctricos interiores de los edificios varían dependiendo de:

- Uso previsto y cantidad de demanda de energía en el circuito

- Tipo de ocupación y tamaño del edificio

- Normativas nacionales y locales

- Entorno en el que debe operar el cableado.

Los sistemas de cableado en una casa unifamiliar o dúplex, por ejemplo, son simples, con requisitos de energía relativamente bajos, cambios poco frecuentes en la estructura y el diseño del edificio, generalmente con temperaturas moderadas y secas y condiciones ambientales no corrosivas. En un entorno comercial ligero, se pueden esperar cambios de cableado más frecuentes, se pueden instalar aparatos grandes y pueden aplicarse condiciones especiales de calor o humedad. Las industrias pesadas tienen requisitos de cableado más exigentes, como corrientes muy grandes y voltajes más altos, cambios frecuentes en el diseño de los equipos, atmósferas corrosivas, húmedas o explosivas. En instalaciones que manejan gases o líquidos inflamables, pueden existir reglas especiales que rijan la instalación y el cableado de equipos eléctricos en áreas peligrosas .

Los cables y alambres se clasifican según el voltaje del circuito, la temperatura nominal y las condiciones ambientales (humedad, luz solar, aceite, productos químicos) en las que se pueden utilizar. Un cable o alambre tiene una clasificación de voltaje (a neutro) y una clasificación de temperatura máxima de la superficie del conductor. La cantidad de corriente que un cable o alambre puede transportar de manera segura depende de las condiciones de instalación.

Los tamaños de cable estándar internacionales se indican en la norma IEC 60228 de la Comisión Electrotécnica Internacional . En América del Norte, se utiliza la norma American Wire Gauge para los tamaños de cable.

Cables

This section needs additional citations for verification. (April 2021) |

Materiales de cableado modernos

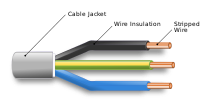

Los cables modernos con revestimiento no metálico, como los tipos NMB y NMC (de EE. UU. y Canadá), constan de dos a cuatro cables cubiertos con un aislamiento termoplástico , más un cable para la conexión a tierra de protección (unión), rodeado por una cubierta de plástico flexible. En América del Norte y el Reino Unido, este conductor suele ser un cable desnudo, pero en el Reino Unido se requiere que este conductor de conexión a tierra de protección (PE) desnudo esté revestido con un tubo aislante verde/amarillo en el que se haya quitado el revestimiento del cable. La mayoría de las demás jurisdicciones ahora requieren que el conductor de conexión a tierra de protección esté aislado según el mismo estándar que los conductores que transportan corriente con aislamiento verde/amarillo.

En algunos cables, los conductores individuales se envuelven en papel antes de aplicar la cubierta de plástico.

Las versiones especiales de cables con revestimiento no metálico, como el tipo UF de EE. UU., están diseñadas para enterramiento directo bajo tierra (a menudo con protección mecánica independiente) o uso en exteriores donde existe la posibilidad de exposición a la radiación ultravioleta (UV). Estos cables se diferencian por tener una construcción resistente a la humedad, carecer de papel u otros rellenos absorbentes y estar formulados para resistir los rayos UV.

El aislamiento de polímero sintético similar al caucho se utiliza en cables industriales y cables de alimentación instalados bajo tierra debido a su superior resistencia a la humedad.

Los cables aislados se clasifican según su voltaje de funcionamiento permitido y su temperatura máxima de funcionamiento en la superficie del conductor. Un cable puede tener múltiples clasificaciones de uso para distintas aplicaciones, por ejemplo, una clasificación para instalaciones secas y otra para cuando está expuesto a la humedad o al aceite.

En general, el cable de construcción de un solo conductor en tamaños pequeños es un cable sólido, ya que no se requiere que el cableado sea muy flexible. Los conductores de cable de construcción de más de 10 AWG (o aproximadamente 5 mm2 ) están trenzados para brindar flexibilidad durante la instalación, pero no son lo suficientemente flexibles para usarse como cable para electrodomésticos.

Los cables para edificios industriales, comerciales y de apartamentos pueden contener muchos conductores aislados en una cubierta general, con armadura de cinta helicoidal de acero o aluminio, o armadura de alambre de acero, y quizás también una cubierta general de PVC o plomo para protegerlos de la humedad y el daño físico. Los cables destinados a un servicio muy flexible o en aplicaciones marinas pueden estar protegidos por alambres de bronce tejidos. Los cables de energía o comunicaciones (por ejemplo, redes de computadoras) que se enrutan dentro o a través de espacios de manejo de aire (cámaras de distribución) de edificios de oficinas deben estar revestidos en un conducto de metal o clasificados para una baja producción de llama y humo, según el código de construcción modelo.

Para algunos usos industriales en acerías y entornos cálidos similares, ningún material orgánico ofrece un servicio satisfactorio. A veces se utilizan cables aislados con láminas de mica comprimidas. Otra forma de cable para altas temperaturas es el cable con aislamiento mineral , con conductores individuales colocados dentro de un tubo de cobre y el espacio lleno de polvo de óxido de magnesio . Todo el conjunto se reduce a tamaños más pequeños, comprimiendo así el polvo. Estos cables tienen una clasificación de resistencia al fuego certificada y son más costosos que los cables sin clasificación de resistencia al fuego. Tienen poca flexibilidad y se comportan más como conductos rígidos en lugar de cables flexibles.

El entorno de los cables instalados determina la cantidad de corriente que se permite que un cable transporte. Debido a que varios conductores agrupados en un cable no pueden disipar el calor tan fácilmente como los conductores aislados individuales, esos circuitos siempre se clasifican con una capacidad de corriente más baja . Las tablas de los códigos de seguridad eléctrica indican la corriente máxima permitida según el tamaño del conductor, el potencial de voltaje, el tipo y el grosor del aislamiento y la clasificación de temperatura del propio cable. La corriente permitida también será diferente para lugares húmedos o secos, para lugares cálidos (áticos) o fríos (subterráneos). En un tendido de cable a través de varias áreas, la parte con la clasificación más baja se convierte en la clasificación del tendido general.

Los cables suelen estar asegurados con accesorios especiales en el lugar donde entran en los aparatos eléctricos; puede tratarse de una simple abrazadera de tornillo para cables con revestimiento en un lugar seco, o de un conector de cable con junta de polímero que se acopla mecánicamente a la armadura de un cable blindado y proporciona una conexión resistente al agua. Se pueden aplicar accesorios especiales para cables para evitar que fluyan gases explosivos en el interior de los cables con revestimiento, cuando el cable pasa por zonas donde hay gases inflamables. Para evitar que se aflojen las conexiones de los conductores individuales de un cable, los cables deben estar sujetos cerca de su entrada a los dispositivos y a intervalos regulares a lo largo de sus recorridos. En los edificios altos, se requieren diseños especiales para sujetar los conductores de los recorridos verticales de cable. Por lo general, solo se permite un cable por accesorio, a menos que el accesorio esté clasificado o listado para varios cables.

Para los cables instalados en los barcos se requieren construcciones de cables y técnicas de terminación especiales. Dichos conjuntos están sujetos a condiciones ambientales y mecánicas extremas. Por lo tanto, además de las preocupaciones eléctricas y de seguridad contra incendios, también se puede requerir que dichos cables sean resistentes a la presión en los lugares donde penetran los mamparos de un buque. También deben resistir la corrosión causada por el agua salada o la niebla salina , lo que se logra mediante el uso de cubiertas más gruesas, especialmente construidas, y estañando los soportes de cables individuales.

En la práctica norteamericana, para edificios residenciales y comerciales ligeros alimentados con un servicio monofásico dividido 120/240 , se tiende un cable aéreo desde un transformador en un poste de energía hasta el punto de entrada del servicio. El cable es un cable "tríplex" trenzado de tres conductores con un neutro desnudo y dos conductores aislados, sin cubierta de cable general. [1] El conductor neutro es a menudo un cable de acero "mensajero" de soporte, que se utiliza para sostener los conductores de línea aislados.

Conductores de cobre

Los dispositivos eléctricos suelen utilizar conductores de cobre debido a sus propiedades, entre las que se incluyen su alta conductividad eléctrica , resistencia a la tracción , ductilidad , resistencia a la fluencia , resistencia a la corrosión , conductividad térmica , coeficiente de expansión térmica , soldabilidad , resistencia a sobrecargas eléctricas , compatibilidad con aislantes eléctricos y facilidad de instalación. El cobre se utiliza en muchos tipos de cableado eléctrico. [2] [3]

Conductores de aluminio

El cable de aluminio era común en el cableado residencial de América del Norte desde finales de la década de 1960 hasta mediados de la década de 1970 debido al aumento del costo del cobre. Debido a su mayor resistividad , el cableado de aluminio requiere conductores más grandes que el cobre. Por ejemplo, en lugar de un cable de cobre de calibre 14 AWG ( calibre de cable estadounidense ), el cableado de aluminio necesitaría ser de calibre 12 AWG en un circuito de iluminación típico de 15 amperios, aunque los códigos de construcción locales varían.

Los conductores de aluminio sólido se fabricaron originalmente en la década de 1960 a partir de una aleación de aluminio de calidad industrial que tenía propiedades indeseables para un cable de construcción, y se utilizaron con dispositivos de cableado destinados a conductores de cobre. [4] [5] Se descubrió que estas prácticas causaban conexiones defectuosas y riesgos de incendio. A principios de la década de 1970 se introdujo un nuevo cable de aluminio hecho de una de varias aleaciones especiales, y todos los dispositivos (disyuntores, interruptores, receptáculos, conectores de empalme , tuercas para cables , etc.) se diseñaron especialmente para ese propósito. Estos cables de aluminio más nuevos y diseños especiales abordan problemas con las uniones entre metales diferentes, la oxidación en las superficies metálicas y los efectos mecánicos que ocurren a medida que los diferentes metales se expanden a diferentes velocidades con el aumento de la temperatura. [ cita requerida ]

A diferencia del cobre, el aluminio tiene tendencia a deslizarse o a fluir en frío bajo presión, por lo que las conexiones antiguas de acero con abrazaderas de tornillo podrían aflojarse con el tiempo. Los dispositivos eléctricos más nuevos diseñados para conductores de aluminio tienen características destinadas a compensar este efecto. A diferencia del cobre, el aluminio forma una capa de óxido aislante en la superficie. Esto a veces se soluciona recubriendo los conductores de aluminio con una pasta antioxidante (que contiene polvo de zinc en una base de polibuteno de bajo residuo [6] ) en las juntas, o aplicando una terminación mecánica diseñada para romper la capa de óxido durante la instalación.

Algunas terminaciones de los dispositivos de cableado diseñados únicamente para cables de cobre se sobrecalentarían bajo una carga de corriente elevada y provocarían incendios cuando se usaran con conductores de aluminio. Se desarrollaron normas revisadas para los materiales de los cables y los dispositivos de cableado (como la designación CO/ALR "cobre-aluminio-revisada") para reducir estos problemas. Si bien todavía se utilizan tamaños más grandes para suministrar energía a paneles eléctricos y dispositivos grandes, el cableado de aluminio para uso residencial ha adquirido una mala reputación y ha caído en desgracia.

Los conductores de aluminio todavía se utilizan mucho para la transmisión de energía a gran escala , la distribución de energía y los grandes circuitos de alimentación con cargas de corriente elevadas, debido a las diversas ventajas que ofrecen sobre el cableado de cobre. Los conductores de aluminio cuestan y pesan menos que los conductores de cobre, por lo que se puede utilizar un área de sección transversal mucho mayor para el mismo peso y precio. Esto puede compensar la mayor resistencia y la menor resistencia mecánica del aluminio, lo que significa que se necesita un área de sección transversal más grande para lograr una capacidad de corriente comparable y otras características. Los conductores de aluminio deben instalarse con conectores compatibles y se debe tener especial cuidado para garantizar que la superficie de contacto no se oxide.

Canalizaciones y recorridos de cables

This section needs additional citations for verification. (April 2021) |

Los cables aislados se pueden tender de varias formas entre dispositivos eléctricos. Puede tratarse de un tubo flexible especializado, llamado conducto , o de una de varias variedades de tubos metálicos (acero rígido o aluminio) o no metálicos ( PVC o HDPE ). Si se requieren muchos circuitos, se pueden utilizar canaletas de cables de metal o PVC de sección transversal rectangular (América del Norte) o canaletas (Reino Unido). Los cables que se conducen bajo tierra se pueden tender en tubos de plástico revestidos de hormigón, pero se pueden utilizar codos de metal en caso de tirones severos. El cableado en áreas expuestas, por ejemplo, en pisos de fábricas, se puede tender en bandejas para cables o canalizaciones rectangulares con tapas.

Cuando el cableado, o los conductos que lo sostienen, deben atravesar paredes y pisos con clasificación de resistencia al fuego , los códigos de construcción locales exigen que las aberturas estén protegidas contra incendios . En los casos en que el cableado crítico para la seguridad debe mantenerse en funcionamiento durante un incendio accidental, se debe aplicar protección contra incendios para mantener la integridad del circuito de manera que cumpla con la lista de certificación de un producto . La naturaleza y el grosor de cualquier material de protección pasiva contra incendios utilizado junto con el cableado y los conductos tiene un impacto cuantificable en la reducción de la capacidad de corriente máxima, porque las propiedades de aislamiento térmico necesarias para la resistencia al fuego también inhiben el enfriamiento por aire de los conductores de energía.

Las bandejas de cables se utilizan en áreas industriales donde se colocan juntos muchos cables aislados. Los cables individuales pueden salir de la bandeja en cualquier punto, lo que simplifica la instalación del cableado y reduce el costo de mano de obra para instalar cables nuevos. Los cables de alimentación pueden tener accesorios en la bandeja para mantener la distancia entre los conductores, pero el cableado de control pequeño a menudo se instala sin ningún espaciado intencional entre los cables.

Las reglamentaciones eléctricas locales pueden restringir o imponer requisitos especiales sobre la mezcla de niveles de tensión dentro de una bandeja de cables. Las buenas prácticas de diseño pueden separar, por ejemplo, los cables de medición o de señal de bajo nivel de las bandejas que transportan circuitos derivados de alta potencia, para evitar la inducción de ruido en circuitos sensibles.

Dado que los cables que pasan por conductos o bajo tierra no pueden disipar el calor tan fácilmente como al aire libre, y dado que los circuitos adyacentes contribuyen con corrientes inducidas, las regulaciones de cableado brindan reglas para establecer la capacidad de corriente (ampacidad).

Para el cableado que pasa por atmósferas potencialmente explosivas se utilizan accesorios sellados especiales.

Barras colectoras, conductos de bus, bus de cable

Para corrientes muy altas en aparatos eléctricos y para corrientes altas distribuidas a través de un edificio, se pueden utilizar barras colectoras. (El término "bus" es una contracción del latín omnibus , que significa "para todos"). Cada conductor activo ("caliente") de un sistema de este tipo es una pieza rígida de cobre o aluminio, generalmente en barras planas (pero a veces en forma de tubos u otras formas). Las barras colectoras abiertas nunca se utilizan en áreas de acceso público, aunque se utilizan en plantas de fabricación y patios de distribución de las compañías eléctricas para aprovechar el beneficio de la refrigeración por aire. Una variación es utilizar cables pesados, especialmente donde es deseable transponer o "enrollar" fases.

En aplicaciones industriales, las barras conductoras suelen estar preensambladas con aisladores en cajas conectadas a tierra. Este conjunto, conocido como conducto de barras o barra colectora, se puede utilizar para conexiones a cuadros de distribución de gran tamaño o para llevar la alimentación principal de energía a un edificio. Un tipo de conducto de barras conocido como "barra enchufable" se utiliza para distribuir energía a lo largo de un edificio; está construido para permitir que se instalen interruptores de derivación o controladores de motores en lugares designados a lo largo de la barra. La gran ventaja de este esquema es la capacidad de eliminar o agregar un circuito derivado sin eliminar la tensión de todo el conducto.

Los conductos de bus pueden tener todos los conductores de fase en el mismo recinto (bus no aislado) o pueden tener cada conductor separado por una barrera conectada a tierra de las fases adyacentes (bus segregado). Para conducir grandes corrientes entre dispositivos, se utiliza un bus de cable. [ se necesita más explicación ]

Para corrientes muy elevadas en centrales o subestaciones generadoras, donde es difícil proporcionar protección al circuito, se utiliza un bus de fase aislada . Cada fase del circuito se encuentra dentro de un recinto metálico independiente conectado a tierra. La única falla posible es una falla de fase a tierra, ya que los recintos están separados. Este tipo de bus puede tener una capacidad nominal de hasta 50.000 amperios y hasta cientos de kilovoltios (durante el servicio normal, no solo en caso de fallas), pero no se utiliza para el cableado de edificios en el sentido convencional.

Paneles eléctricos

Los paneles eléctricos son cajas de conexiones de fácil acceso que se utilizan para redirigir y conmutar servicios eléctricos . El término se utiliza a menudo para referirse a paneles de disyuntores o cajas de fusibles. Los códigos locales pueden especificar el espacio libre físico alrededor de los paneles. [ cita requerida ]

Degradación por plagas

Las ardillas , ratas y otros roedores pueden roer cables desprotegidos, lo que provoca peligros de incendio y descarga eléctrica. [7] [8] Esto es especialmente cierto en el caso de los cables de red de ordenadores y de teléfono aislados con PVC. Se han desarrollado varias técnicas para disuadir a estas plagas, incluido el aislamiento cargado con polvo de pimienta. [ cita requerida ]

Métodos de cableado tempranos

This section needs additional citations for verification. (April 2021) |

Los primeros sistemas de cableado eléctrico interior utilizaban conductores desnudos o cubiertos con tela, que se sujetaban con grapas a la estructura del edificio o sobre estribos. Cuando los conductores atravesaban las paredes, se protegían con cinta de tela. Los empalmes se hacían de forma similar a las conexiones telegráficas y se soldaban para mayor seguridad. Los conductores subterráneos se aislaban con envoltorios de cinta de tela empapados en brea y se colocaban en canales de madera que luego se enterraban. Estos sistemas de cableado no eran satisfactorios debido al peligro de electrocución e incendio, además del alto costo de mano de obra para tales instalaciones. Los primeros códigos eléctricos surgieron en la década de 1880 con la introducción comercial de la energía eléctrica; sin embargo, existían muchas normas contradictorias para la selección de tamaños de cables y otras reglas de diseño para instalaciones eléctricas, y se vio la necesidad de introducir uniformidad por razones de seguridad.

Perilla y tubo (EE. UU.)

El primer método estandarizado de cableado en edificios, de uso común en Norteamérica desde aproximadamente 1880 hasta la década de 1930, fue el cableado de perillas y tubos (K&T): se pasaban conductores individuales a través de cavidades entre los elementos estructurales de las paredes y los techos, con tubos de cerámica que formaban canales protectores a través de las vigas y perillas de cerámica unidas a los elementos estructurales para proporcionar aire entre el cable y la madera y para sostener los cables. Como el aire podía circular libremente por los cables, se podían utilizar conductores más pequeños que los necesarios para los cables. Al disponer los cables en lados opuestos de los elementos estructurales del edificio, se ofrecía cierta protección contra los cortocircuitos que pueden producirse al clavar un clavo en ambos conductores simultáneamente.

En la década de 1940, el costo de mano de obra que suponía instalar dos conductores en lugar de un solo cable provocó una disminución en las nuevas instalaciones de cableado con perillas y tubos. Sin embargo, el código de los EE. UU. todavía permite nuevas instalaciones de cableado con perillas y tubos en situaciones especiales (algunas aplicaciones rurales e industriales).

Cables con revestimiento metálico

En el Reino Unido, una forma temprana de cable aislado, [9] introducida en 1896, consistía en dos conductores aislados con papel impregnado en una funda de plomo. Las uniones se soldaban y se utilizaban accesorios especiales para los portalámparas y los interruptores. Estos cables eran similares a los cables telefónicos y telegráficos subterráneos de la época. Los cables aislados con papel resultaron inadecuados para instalaciones de cableado interior porque se requería un trabajo muy cuidadoso en las fundas de plomo para garantizar que la humedad no afectara el aislamiento.

En 1908, se inventó un sistema en el Reino Unido que empleaba un cable aislado con caucho vulcanizado envuelto en una funda metálica. La funda metálica se conectaba a cada dispositivo de cableado metálico para garantizar la continuidad de la conexión a tierra.

En Alemania se desarrolló un sistema denominado "cable Kuhlo" que utilizaba uno, dos o tres cables aislados con goma en un tubo de chapa de hierro recubierto de latón o plomo, con una costura ondulada. La carcasa también podía utilizarse como conductor de retorno. El cable Kuhlo podía tenderse expuesto sobre superficies y pintado, o incrustado en yeso. Se fabricaron cajas de conexiones y tomas de corriente especiales para lámparas e interruptores, hechas de porcelana o chapa de acero. La costura ondulada no se consideraba tan hermética como el cable Stannos utilizado en Inglaterra, que tenía una funda soldada. [10]

En Estados Unidos se introdujo un sistema similar llamado "cableado concéntrico" alrededor de 1905. En este sistema, un cable eléctrico aislado se envolvía con cinta de cobre que luego se soldaba, formando el conductor de retorno a tierra del sistema de cableado. Se consideraba que la vaina metálica desnuda, con potencial de tierra, era segura al tacto. Si bien empresas como General Electric fabricaban accesorios para el sistema y algunos edificios estaban cableados con él, nunca se adoptó en el Código Eléctrico Nacional de Estados Unidos. Las desventajas del sistema eran que se necesitaban accesorios especiales y que cualquier defecto en la conexión de la vaina haría que esta se energizara. [11]

Otros métodos de cableado históricos

Los cables blindados con dos conductores aislados de caucho en una funda metálica flexible se empezaron a utilizar ya en 1906, y en aquel momento se consideraban un método mejor que el cableado abierto con perillas y tubos, aunque mucho más caro.

Los primeros cables con aislamiento de caucho para el cableado de edificios de EE. UU. se introdujeron en 1922 con la patente estadounidense 1458803, Burley, Harry & Rooney, Henry, "Insulated electric wire", concedida el 12 de junio de 1923, asignada a Boston Insulated Wire and Cable . Se trataba de dos o más cables eléctricos de cobre macizo con aislamiento de caucho, más una tela de algodón tejida sobre cada conductor para proteger el aislamiento, con una cubierta tejida general, normalmente impregnada con alquitrán como protección contra la humedad. Se utilizaba papel encerado como relleno y separador.

Con el tiempo, los cables con aislamiento de caucho se vuelven quebradizos debido a la exposición al oxígeno atmosférico, por lo que deben manipularse con cuidado y, por lo general, se reemplazan durante las renovaciones. Cuando se reemplazan interruptores, tomas de corriente o artefactos de iluminación, el mero acto de apretar las conexiones puede hacer que el aislamiento endurecido se desprenda de los conductores. El aislamiento de caucho que se encuentra más adentro del cable a menudo está en mejores condiciones que el aislamiento expuesto en las conexiones, debido a la menor exposición al oxígeno.

El azufre del aislamiento de caucho vulcanizado atacó el cable de cobre desnudo, por lo que los conductores se estañaron para evitarlo. Los conductores volvieron a estar desnudos cuando se dejó de utilizar el caucho.

Alrededor de 1950, se introdujeron los aislamientos y las cubiertas de PVC , especialmente para el cableado residencial. Casi al mismo tiempo, se hicieron comunes los conductores individuales con un aislamiento de PVC más delgado y una cubierta de nailon delgada (por ejemplo, tipo estadounidense THN, THHN, etc.). [ cita requerida ]

La forma más simple de cable tiene dos conductores aislados trenzados entre sí para formar una unidad. Estos cables sin revestimiento con dos (o más) conductores se utilizan solo para aplicaciones de control y señales de voltaje extra bajo , como el cableado de timbres.

Otros métodos de asegurar el cableado que ahora están obsoletos incluyen:

- Reutilización de las tuberías de gas existentes para la conversión de instalaciones de iluminación a gas en iluminación eléctrica. Se instalaron conductores aislados a través de las tuberías que anteriormente alimentaban las lámparas de gas. Aunque se utilizó ocasionalmente, este método corría el riesgo de dañar el aislamiento debido a los bordes afilados dentro de la tubería en cada unión.

- Molduras de madera con ranuras cortadas para cables de un solo conductor, cubiertas por una tira de madera. Estas fueron prohibidas en los códigos eléctricos de América del Norte en 1928. Las molduras de madera también se usaron en cierta medida en el Reino Unido, pero nunca fueron permitidas por las normas alemanas y austriacas. [12]

- A principios del siglo XX se utilizó en Europa un sistema de cordones gemelos flexibles sostenidos por botones de vidrio o porcelana, pero pronto fue reemplazado por otros métodos. [13]

- Durante los primeros años del siglo XX se utilizaron diversas formas patentadas de sistemas de cableado como los tubos de Bergman y Peschel para proteger el cableado; estos utilizaban tubos de fibra muy finos o tubos de metal que también se usaban como conductores de retorno. [14]

- En Austria, los cables se ocultaban insertando un tubo de goma en una ranura de la pared, cubriéndolo con yeso y luego retirando el tubo y tirando de los cables a través de la cavidad. [15]

Los sistemas de molduras de metal, con una sección ovalada aplanada que consta de una tira de base y un canal de tapa a presión, eran más costosos que el cableado abierto o las molduras de madera, pero se podían instalar fácilmente en superficies de pared. Hoy en día, todavía se encuentran disponibles sistemas de cableado de canalización de montaje superficial similares.

Véase también

- 10603 : un cable que cumple con las especificaciones MIL de uso frecuente

- Conducto de bus

- Sistema de entrada de cables

- Prensaestopas

- Gestión de cables

- Bandeja de cables

- Enchufes y tomas de corriente CA domésticos

- Distribución de energía eléctrica

- Código eléctrico

- Conducto eléctrico

- Sala eléctrica

- Cableado eléctrico en América del Norte

- Cableado eléctrico en el Reino Unido

- Toma de tierra

- Tierra y neutro

- Cableado doméstico

- Clavijas y tomas de corriente industriales y multifásicas

- Cobre libre de oxígeno

- Cable portátil

- Cable de alimentación

- Directiva sobre restricción de sustancias peligrosas (RoHS)

- Energía eléctrica monofásica

- Cableado estructurado

- Energía eléctrica trifásica

- Cable de triple clasificación

Referencias

- ^ "Generación de energía para su hogar: cómo funcionan las redes eléctricas - HowStuffWorks". HowStuffWorks . Abril de 2000 . Consultado el 21 de febrero de 2016 .

- ^ Pops, Horace (junio de 2008). "Procesamiento del alambre desde la antigüedad hasta el futuro". Wire Journal International : 58–66.

- ^ La metalurgia del alambre de cobre Archivado el 1 de septiembre de 2013 en Wayback Machine . litz-wire.com

- ^ "La evolución de los conductores de aluminio utilizados en cables y alambres de construcción" (PDF) . NEMA . 2012. Archivado desde el original (PDF) el 10 de octubre de 2016 . Consultado el 12 de octubre de 2016 .

- ^ "Instalación y terminaciones de cables de aluminio para edificios" (PDF) . IAEI News (enero/febrero de 2006) . Archivado desde el original (PDF) el 27 de enero de 2021 . Consultado el 12 de octubre de 2016 .

- ^ "Hoja de datos de seguridad del material antioxidante Ideal Noalox" (PDF) .

- ^ "Guía para la eliminación segura". Ardillas en el ático . Consultado el 19 de abril de 2012 .

- ^ Extensión de la Universidad de Illinois. "Ardillas arbóreas > Medidas de prevención y control de daños". Vivir con la vida silvestre en Illinois . Junta directiva de la Universidad de Illinois . Consultado el 12 de marzo de 2013 .

- ^ Robert M. Black, Historia de los cables y alambres eléctricos , Peter Pergrinus Ltd. Londres, 1983 ISBN 0-86341-001-4 , págs. 155-158

- ^ Huerto

- ^ Schneider, Norman H., Cableado de casas para la luz eléctrica; junto con referencias especiales a sistemas de baterías de bajo voltaje , Spon y Chamberlain, Nueva York 1916, págs. 93-98

- ^ Croft, pág. 142

- ^ Croft, pág. 143

- ^ Croft, pág. 136

- ^ Croft, pág. 137

Bibliografía

- Croft, Terrel (1915) Cableado de edificios terminados, McGraw Hill, Nueva York.

Enlaces externos

- Preguntas frecuentes sobre cableado eléctrico (orientadas a la práctica estadounidense y canadiense)