Controles de ingeniería

|

| Riesgos laborales |

|---|

| Jerarquía de controles de peligros |

|

| Higiene ocupacional |

| Estudiar |

| Véase también |

Los controles de ingeniería son estrategias diseñadas para proteger a los trabajadores de condiciones peligrosas colocando una barrera entre el trabajador y el peligro o eliminando una sustancia peligrosa a través de la ventilación del aire . [1] [2] Los controles de ingeniería implican un cambio físico en el lugar de trabajo en sí, en lugar de depender del comportamiento de los trabajadores o exigirles que usen ropa protectora. [3]

Los controles de ingeniería son el tercero de los cinco miembros de la jerarquía de controles de peligros , que ordena las estrategias de control por su viabilidad y eficacia. Los controles de ingeniería se prefieren a los controles administrativos y al equipo de protección personal (EPP) porque están diseñados para eliminar el peligro en la fuente, antes de que entre en contacto con el trabajador. Los controles de ingeniería bien diseñados pueden ser muy eficaces para proteger a los trabajadores y, por lo general, serán independientes de las interacciones de los trabajadores para proporcionar este alto nivel de protección. El costo inicial de los controles de ingeniería puede ser más alto que el costo de los controles administrativos o el EPP, pero a largo plazo, los costos operativos son con frecuencia más bajos y, en algunos casos, pueden proporcionar un ahorro de costos en otras áreas del proceso. [4]

La eliminación y la sustitución suelen considerarse niveles separados de control de riesgos, pero en algunos esquemas se clasifican como tipos de control de ingeniería. [5] [6]

El Instituto Nacional de Seguridad y Salud Ocupacional de Estados Unidos investiga tecnologías de control de ingeniería y proporciona información sobre sus detalles y eficacia en la base de datos de controles de ingeniería del NIOSH. [4] [7]

Fondo

El control de la exposición a los riesgos laborales se considera el método fundamental para proteger a los trabajadores. Tradicionalmente, se ha utilizado una jerarquía de controles como medio para determinar cómo implementar controles factibles y efectivos, que normalmente incluyen la eliminación , la sustitución , los controles de ingeniería, los controles administrativos y el equipo de protección personal . Los métodos anteriores en la lista se consideran generalmente más efectivos para reducir el riesgo asociado con un peligro, y los cambios de proceso y los controles de ingeniería se recomiendan como los principales medios para reducir las exposiciones, y el equipo de protección personal es el enfoque de último recurso. Seguir la jerarquía tiene como objetivo conducir a la implementación de sistemas inherentemente más seguros, aquellos en los que se ha reducido sustancialmente el riesgo de enfermedad o lesión. [8]

Los controles de ingeniería son cambios físicos en el lugar de trabajo que aíslan a los trabajadores de los peligros al contenerlos en un recinto o al eliminar el aire contaminado del lugar de trabajo mediante ventilación y filtrado . Los controles de ingeniería bien diseñados suelen ser pasivos, en el sentido de que son independientes de las interacciones de los trabajadores, lo que reduce la posibilidad de que el comportamiento de los trabajadores afecte los niveles de exposición. Lo ideal es que tampoco interfieran con la productividad y la facilidad de procesamiento para el trabajador, porque de lo contrario el operador puede verse motivado a eludir los controles. El costo inicial de los controles de ingeniería puede ser más alto que los controles administrativos o el equipo de protección personal , pero los costos operativos a largo plazo son con frecuencia más bajos y, a veces, pueden proporcionar ahorros de costos en otras áreas del proceso. [9] : 10–11

Peligros químicos y biológicos

Se sabe que diversos peligros químicos y biológicos causan enfermedades. Los enfoques de control de ingeniería suelen estar orientados a reducir la exposición por inhalación mediante la ventilación y el aislamiento del material tóxico. Sin embargo, el aislamiento también puede ser útil para prevenir el contacto con la piel y los ojos, lo que reduce la dependencia del equipo de protección personal, que debería ser el control de último recurso. [10]

Ventilación

Los sistemas de ventilación se distinguen entre locales y generales. La ventilación por extracción local funciona en la fuente de contaminación o cerca de ella, a menudo en combinación con un recinto, mientras que la ventilación por extracción general funciona en una habitación entera a través del sistema de calefacción, ventilación y aire acondicionado de un edificio . [9] : 11–12

Ventilación por extracción local

La ventilación por extracción localizada (VEL) es la aplicación de un sistema de extracción en la fuente de contaminación o cerca de ella. Si se diseña adecuadamente, será mucho más eficiente para eliminar contaminantes que la ventilación por dilución, ya que requiere volúmenes de extracción más bajos, menos aire de reposición y, en muchos casos, costos más bajos. Al aplicar la extracción en la fuente, los contaminantes se eliminan antes de que entren en el entorno de trabajo general. [9] : 12 Algunos ejemplos de sistemas de extracción localizada son las campanas de extracción , los recintos de equilibrio ventilados y los gabinetes de bioseguridad . Las campanas de extracción que carecen de un recinto son menos preferibles y las campanas de flujo laminar no se recomiendan porque dirigen el aire hacia el trabajador. [11] : 18–28

Se recomienda que las campanas de extracción tengan una velocidad de entrada promedio de 80 a 100 pies por minuto (fpm) en la parte frontal de la campana. Para materiales de mayor toxicidad, se recomienda una velocidad frontal más alta de 100 a 120 fpm para brindar una mejor protección. Sin embargo, no se cree que velocidades frontales superiores a 150 fpm mejoren el rendimiento y podrían aumentar las fugas de la campana. [12] Se recomienda que el aire que sale de una campana de extracción pase a través de un filtro HEPA y se expulse fuera del entorno de trabajo, y que los filtros usados se manipulen como residuos peligrosos. La turbulencia puede hacer que los materiales salgan por la parte frontal de la campana y se puede evitar manteniendo la hoja en la posición adecuada, manteniendo el interior de la campana despejado de equipos y no haciendo movimientos rápidos mientras se trabaja. [11] : 19–24

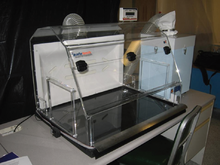

Los recintos de balanzas de baja turbulencia se desarrollaron inicialmente para el pesaje de polvos farmacéuticos y también se utilizan para nanomateriales ; estos proporcionan una contención adecuada a velocidades de contacto más bajas, operando típicamente a 65–85 fpm. [12] Son útiles para operaciones de pesaje, que perturban el material y aumentan su aerosolización. [11] : 27–28

Las cabinas de bioseguridad están diseñadas para contener bioaerosoles . Sin embargo, las cabinas de bioseguridad comunes son más propensas a la turbulencia. Al igual que con las campanas de extracción, se recomienda que su extracción se realice fuera de las instalaciones. [11] : 25–27

También se pueden utilizar recintos ventilados a gran escala dedicados para equipos de gran tamaño. [13] : 9–11

Ventilación general por extracción

La ventilación general por extracción (GEV), también llamada ventilación por dilución, es diferente de la ventilación por extracción local porque, en lugar de capturar las emisiones en su origen y eliminarlas del aire, la ventilación general por extracción permite que el contaminante se emita al aire del lugar de trabajo y luego diluye la concentración del contaminante a un nivel aceptable. La GEV es ineficiente y costosa en comparación con la ventilación por extracción local y, dada la falta de límites de exposición establecidos para la mayoría de los nanomateriales, no se recomienda confiar en ella para controlar la exposición. [9] : 11–12

Sin embargo, la ventilación mecánica general puede proporcionar una presión negativa en la sala para evitar que los contaminantes salgan de ella. El uso de aire de suministro y de extracción en toda la instalación puede proporcionar esquemas de presurización que reducen la cantidad de trabajadores expuestos a materiales potencialmente peligrosos, por ejemplo, manteniendo las áreas de producción a una presión negativa con respecto a las áreas cercanas. [9] : 11–12 Para la ventilación mecánica general en los laboratorios, se utiliza un sistema sin recirculación con 4 a 12 cambios de aire por hora cuando se utiliza en conjunto con la ventilación mecánica local, y las fuentes de contaminación se colocan cerca de la salida de aire y a sotavento de los trabajadores, y lejos de ventanas o puertas que puedan causar corrientes de aire. [11] : 13

Verificación de control

Se pueden utilizar varias técnicas de verificación de control para evaluar los patrones de flujo de aire de la sala y verificar el funcionamiento adecuado de los sistemas LEV. Se considera importante confirmar que un sistema LEV está funcionando según lo diseñado midiendo regularmente los flujos de aire de escape. Una medición estándar, la presión estática de la campana, proporciona información sobre los cambios en el flujo de aire que afectan el rendimiento de la campana. Para las campanas diseñadas para prevenir la exposición a contaminantes peligrosos transportados por el aire, la Conferencia Estadounidense de Higienistas Industriales Gubernamentales recomienda la instalación de un manómetro de presión estática de campana fijo . [14]

Además, se pueden utilizar tubos de Pitot , anemómetros de hilo caliente , generadores de humo y pruebas de hielo seco para medir cualitativamente la velocidad del aire en la ranura/cara de la campana y en el conducto, mientras que la prueba de fugas con gas trazador es un método cuantitativo. [9] : 50–52, 59 Se pueden utilizar procedimientos de prueba y certificación estandarizados como ANSI Z9.5 y ASHRAE 110, al igual que indicadores cualitativos de una instalación y funcionalidad adecuadas, como la inspección de juntas y mangueras. [9] : 59–60 [13] : 14–15

Contención

La contención se refiere al aislamiento físico de un proceso o de un equipo para evitar la liberación de material peligroso en el lugar de trabajo. [11] : 13 Se puede utilizar junto con medidas de ventilación para proporcionar un mayor nivel de protección a los trabajadores que trabajan con nanomateriales. Algunos ejemplos incluyen la colocación de equipos que puedan liberar materiales tóxicos en una habitación separada. [13] : 9–11 [15] Los métodos estándar de control del polvo , como los recintos para los sistemas de transporte o el uso de un sistema sellado para el llenado de bolsas, son eficaces para reducir las concentraciones de polvo respirable. [9] : 16–17

Los controles de ingeniería que no son de ventilación también pueden incluir dispositivos desarrollados para la industria farmacéutica, incluidos los sistemas de contención de aislamiento. Uno de los sistemas de aislamiento flexibles más comunes es la contención de caja de guantes , que se puede utilizar como recinto alrededor de procesos de polvos a pequeña escala, como la mezcla y el secado. Las unidades de aislamiento de caja de guantes rígidas también proporcionan un método para aislar al trabajador del proceso y se utilizan a menudo para operaciones de mediana escala que implican la transferencia de polvos. Las bolsas de guantes son similares a las cajas de guantes rígidas, pero son flexibles y desechables. Se utilizan para pequeñas operaciones de contención o protección contra la contaminación. [16] Las cajas de guantes son sistemas sellados que proporcionan un alto grado de protección al operador, pero son más difíciles de usar debido a la movilidad limitada y al tamaño de la operación. La transferencia de materiales dentro y fuera del recinto también es un riesgo de exposición. Además, algunas cajas de guantes están configuradas para utilizar presión positiva , lo que puede aumentar el riesgo de fugas. [11] : 24–28

Otro sistema de control sin ventilación que se utiliza en esta industria es el sistema de revestimiento continuo, que permite llenar los contenedores de producto mientras se encierra el material en una bolsa de polipropileno. Este sistema se utiliza a menudo para descargar materiales cuando los polvos se van a envasar en bidones. [16]

Otro

Otros controles de ingeniería no relacionados con la ventilación en general abarcan una variedad de medidas de control, como protectores y barricadas, tratamiento de materiales o aditivos. Un ejemplo es la colocación de tapetes adhesivos en las salidas de las habitaciones. [13] : 9–11 [15] Se pueden utilizar dispositivos antiestáticos al manipular partículas, incluidos nanomateriales, para reducir su carga electrostática, lo que hace que sea menos probable que se dispersen o se adhieran a la ropa. [11] : 28 La aplicación de agua pulverizada también es un método eficaz para reducir las concentraciones de polvo respirable. [9] : 16–17

Peligros físicos

Riesgos ergonómicos

La ergonomía es el estudio de la relación de los empleados con su entorno de trabajo. Los ergonomistas e higienistas industriales tienen como objetivo prevenir los trastornos musculoesqueléticos y las lesiones de los tejidos blandos adaptando a los trabajadores a su espacio de trabajo. Para crear un lugar de trabajo ergonómicamente adecuado, deben tenerse en cuenta las herramientas, la iluminación, las tareas, los controles, las pantallas y el equipo, así como las capacidades y limitaciones de los empleados. [17]

Cataratas

La protección contra caídas consiste en el uso de controles diseñados para proteger al personal de caídas o, en caso de que se caiga, para detenerlo sin causarle lesiones graves. Normalmente, la protección contra caídas se implementa cuando se trabaja en altura, pero puede ser relevante cuando se trabaja cerca de cualquier borde, como cerca de un pozo o agujero, o cuando se realiza un trabajo en una superficie inclinada. Según el Departamento de Trabajo de los EE. UU., las caídas representan el 8 % de todas las lesiones traumáticas relacionadas con el trabajo que provocan la muerte. [18]

La protección contra caídas consiste en el uso de barandillas u otras barreras para evitar que una persona se caiga. Estas barricadas se colocan cerca de un borde donde puede haber peligro de caída o para rodear una superficie débil (como un tragaluz en un techo) que puede romperse si se pisa.

La prevención de caídas es una forma de protección contra caídas que consiste en detener de forma segura a una persona que ya está cayendo. La prevención de caídas es de dos tipos principales: prevención de caídas general, como las redes, y prevención de caídas personal, como las líneas de vida.

Ruido

La pérdida auditiva ocupacional es una de las enfermedades laborales más comunes en los Estados Unidos. Cada año, alrededor de 22 millones de trabajadores estadounidenses están expuestos a niveles de ruido peligrosos en el trabajo. [19] La pérdida auditiva le cuesta a las empresas $242 millones anuales por reclamos de compensación laboral. [20] Existen límites de exposición tanto reglamentarios como recomendados para la exposición al ruido en los EE. UU. El límite de exposición recomendado (REL) de NIOSH para la exposición al ruido ocupacional es de 85 decibeles, ponderado A, como un promedio ponderado en el tiempo de 8 horas (85 dBA como un TWA de 8 horas) utilizando una tasa de cambio de 3 dB. [21] El límite de exposición permisible (PEL) de OSHA es de 90 dBA como un TWA de 8 horas, utilizando una tasa de cambio de 5 dBA. [22] La tasa de intercambio significa que cuando el nivel de ruido aumenta en 3 dBA (según el REL de NIOSH) o 5 dBA (según el PEL de OSHA), la cantidad de tiempo que una persona puede estar expuesta a un cierto nivel de ruido para recibir la misma dosis se reduce a la mitad. Las exposiciones a estos niveles o por encima de ellos se consideran peligrosas.

El enfoque de la jerarquía de controles también se puede aplicar para reducir la exposición a fuentes de ruido. Se prefiere el uso de enfoques de control de ingeniería para reducir el ruido en la fuente y se puede lograr por varios medios, incluidos: el uso de herramientas más silenciosas, el uso de aislamiento de vibraciones o amortiguadores en la maquinaria y la interrupción de la trayectoria del ruido mediante el uso de barreras o aislamiento acústico alrededor del equipo [23] [24]

Otro

Riesgos psicosociales

Los controles de ingeniería para los riesgos psicosociales incluyen el diseño del lugar de trabajo para afectar la cantidad, el tipo y el nivel de control personal del trabajo, así como los controles de acceso y las alarmas. El riesgo de violencia en el lugar de trabajo se puede reducir mediante el diseño físico del lugar de trabajo o mediante cámaras. [25]

Véase también

- Controles de ingeniería para nanomateriales : clases de controles de riesgo para nanomaterialesPáginas que muestran descripciones de wikidata como alternativa

Referencias

![]() Este artículo incorpora material de dominio público de sitios web o documentos del Instituto Nacional de Seguridad y Salud Ocupacional .

Este artículo incorpora material de dominio público de sitios web o documentos del Instituto Nacional de Seguridad y Salud Ocupacional .

- ^ "Directorio de controles de ingeniería del NIOSH". Instituto Nacional de Seguridad y Salud Ocupacional de EE. UU . . Consultado el 13 de junio de 2016 .

- ^ Roelofs, Cora (1 de enero de 2007). Prevención de riesgos en su origen. Asociación Estadounidense de Higiene Industrial . pp. 9 y siguientes. ISBN 978-1-931504-83-6.

- ^ "Jerarquía de controles" (PDF) . Administración de Seguridad y Salud Ocupacional de Estados Unidos . Consultado el 9 de marzo de 2017 .

- ^ ab "Jerarquía de controles - Tema de seguridad y salud en el trabajo de NIOSH". Instituto Nacional de Seguridad y Salud Ocupacional de EE. UU. . Consultado el 30 de enero de 2017 .

Este artículo incorpora texto de esta fuente, que se encuentra en el dominio público .

Este artículo incorpora texto de esta fuente, que se encuentra en el dominio público . - ^ "Identificación, eliminación y control de peligros". Asociación de Ciencias de la Salud de Alberta . Archivado desde el original el 14 de marzo de 2017. Consultado el 13 de marzo de 2017 .

- ^ Nix, Doug (28 de febrero de 2011). "Comprensión de la jerarquía de controles". Seguridad de maquinaria 101. Consultado el 10 de marzo de 2017 .

- ^ "Base de datos de controles de ingeniería". Instituto Nacional de Seguridad y Salud Ocupacional de EE. UU . . Consultado el 19 de agosto de 2019 .

- ^ "Jerarquía de controles". Instituto Nacional de Seguridad y Salud Ocupacional de Estados Unidos . Consultado el 30 de enero de 2017 .

- ^ abcdefghi "Estrategias actuales para controles de ingeniería en la producción de nanomateriales y procesos de manipulación posteriores". Instituto Nacional de Seguridad y Salud Ocupacional de EE . UU . Noviembre de 2013. doi : 10.26616/NIOSHPUB2014102 . Consultado el 5 de marzo de 2017 .

- ^ "Hoja de orientación de control S100 - Consejos generales; Productos químicos que causan daños por contacto con la piel o los ojos" (PDF) . Dirección de Salud y Seguridad del Reino Unido . 2003-10-01 . Consultado el 2019-08-19 .

- ^ abcdefgh "Prácticas generales de seguridad para trabajar con nanomateriales diseñados en laboratorios de investigación". Instituto Nacional de Seguridad y Salud Ocupacional de EE. UU . Mayo de 2012. doi : 10.26616/NIOSHPUB2012147 . Consultado el 5 de marzo de 2017 .

- ^ Comité sobre prácticas prudentes en el laboratorio del Consejo Nacional de Investigación (EE. UU.) (25 de marzo de 2011). Prácticas prudentes en el laboratorio: manejo y gestión de riesgos químicos, versión actualizada . Consejo Nacional de Investigación de EE. UU . . doi :10.17226/12654. ISBN 9780309138642. Número de identificación personal 21796825.

- ^ abcde "Desarrollo de un programa de seguridad para proteger a la fuerza laboral en nanotecnología: una guía para pequeñas y medianas empresas". Instituto Nacional de Seguridad y Salud Ocupacional de EE. UU . Marzo de 2016. doi : 10.26616/NIOSHPUB2016102 . hdl : 10919/76615 . Consultado el 5 de marzo de 2017 .

- ^ Ventilación industrial: manual de prácticas recomendadas para el diseño . Conferencia Americana de Higienistas Industriales Gubernamentales (29.ª ed.). 2006. ISBN 9781607260875. OCLC 939428191.

{{cite book}}: Mantenimiento de CS1: otros ( enlace ) - ^ ab Couch, James; Page, Elena; Dunn, Kevin L. (marzo de 2016). "Evaluación de la exposición a metales en una empresa de investigación y desarrollo de nanopartículas" (PDF) . Instituto Nacional de Seguridad y Salud Ocupacional de EE. UU. . pág. 7 . Consultado el 18 de marzo de 2017 .

- ^ ab Hirst, Nigel; Brocklebank, Mike; Ryder, Martyn (2002). Sistemas de contención: una guía de diseño . Institution of Chemical Engineers . ISBN 0852954077.OCLC 663998513 .

- ^ "Ergonomía y trastornos musculoesqueléticos | NIOSH | CDC". 31 de agosto de 2020.

- ^ Bickrest, Ed (marzo de 2009). "Protección contra caídas: el fracaso no es una opción". EHS Today . Vol. 2, no. 3. Penton Media, INC / Endeavor Business Media. págs. 34-37. ISSN 1945-9599. EBSCO host 37246550. Gale A197803359. ProQuest 224595635. Archivado desde el original el 2022-12-19 . Consultado el 2024-09-09 .

- ^ "CDC - Prevención del ruido y la pérdida de audición - NIOSH" www.cdc.gov . 2019-05-30 . Consultado el 2019-08-19 .

- ^ "Prevención de la pérdida auditiva: infografías sobre el ruido | CPWR" www.cpwr.com . Consultado el 19 de agosto de 2019 .

- ^ Criterios para una norma recomendada: Exposición al ruido en el trabajo: Criterios revisados 1998 (informe). Cincinnati, Ohio: Servicio de Salud Pública/Instituto Nacional de Seguridad y Salud Ocupacional, Centros para el Control y la Prevención de Enfermedades, Departamento de Salud y Servicios Humanos de los EE. UU. Junio de 1998. doi :10.26616/nioshpub98126. Publicación n.º 98–126 del DHHS (NIOSH). Archivado (PDF) desde el original el 9 de septiembre de 2024. Consultado el 9 de septiembre de 2024 .

- ^ "1910.95 - Exposición al ruido en el trabajo | Administración de Seguridad y Salud Ocupacional". www.osha.gov . Consultado el 19 de agosto de 2019 .

- ^ "Manual técnico de OSHA (OTM) | Sección III: Capítulo 5 - Ruido | Administración de Seguridad y Salud Ocupacional". www.osha.gov . Consultado el 19 de agosto de 2019 .

- ^ Tingay, James (1 de octubre de 2016). "Métodos probados para reducir la exposición al ruido". Salud y seguridad ocupacional . 85 (10). Waco, Texas: 26, 28, 30. PMID 30280856 . Consultado el 19 de agosto de 2019 .

{{cite journal}}: Mantenimiento CS1: fecha y año ( enlace ) - ^ "Mejores prácticas para la evaluación y el control de los riesgos psicológicos: directrices de mejores prácticas para la salud y la seguridad ocupacional en el sector sanitario - Gobierno abierto". Work Safe Alberta . 2011 . Consultado el 19 de agosto de 2019 .

Lectura adicional

- Harold E. Roland; Brian Moriarty (10 de octubre de 1990). Ingeniería y gestión de la seguridad de sistemas. John Wiley & Sons. pp. 73–. ISBN 978-0-471-61816-4.

- Jeanne Mager Stellman (1 de enero de 1998). Enciclopedia de seguridad y salud en el trabajo: sustancias químicas, industrias y ocupaciones. Organización Internacional del Trabajo. pp. 871–. ISBN 978-92-2-109816-4.

- Jeanne Mager Stellman (1998). Enciclopedia de seguridad y salud en el trabajo: el organismo, la atención de la salud, la gestión y la política, las herramientas y los enfoques. Organización Internacional del Trabajo. pp. 1026–. ISBN 978-92-2-109814-0.

- Sistemas eficaces de gestión de la seguridad y la salud en el trabajo de la Administración de Seguridad y Salud Ocupacional de EE. UU.