Concreto

This article needs additional citations for verification. (July 2022) |

El hormigón es un material compuesto formado por agregados unidos entre sí con un cemento fluido que se solidifica con el tiempo. El hormigón es la segunda sustancia más utilizada en el mundo después del agua [1] y es el material de construcción más utilizado [2] . Su uso en todo el mundo, tonelada por tonelada, es el doble que el del acero, la madera, los plásticos y el aluminio juntos [3] .

Cuando el agregado se mezcla con cemento Portland seco y agua , la mezcla forma una suspensión fluida que se vierte y moldea fácilmente. El cemento reacciona con el agua a través de un proceso llamado hidratación del hormigón [4] que lo endurece durante varias horas para formar una matriz dura que une los materiales en un material duradero similar a la piedra que tiene muchos usos. [5] Este tiempo permite que el hormigón no solo se vierta en moldes, sino que también se realicen una variedad de procesos con herramientas. El proceso de hidratación es exotérmico , lo que significa que la temperatura ambiente juega un papel importante en el tiempo que tarda el hormigón en fraguar. A menudo, se incluyen aditivos (como puzolanas o superplastificantes ) en la mezcla para mejorar las propiedades físicas de la mezcla húmeda, retrasar o acelerar el tiempo de curado o cambiar de otro modo el material terminado. La mayor parte del hormigón se vierte con materiales de refuerzo (como varillas de acero ) incrustados para proporcionar resistencia a la tracción , lo que produce hormigón reforzado .

En el pasado, los aglutinantes de cemento a base de cal , como la masilla de cal, se usaban a menudo, pero a veces con otros cementos hidráulicos (resistentes al agua), como un cemento de aluminato de calcio o con cemento Portland para formar hormigón de cemento Portland (llamado así por su parecido visual con la piedra Portland ). [6] [7] Existen muchos otros tipos de hormigón no cementicio con otros métodos de unión de agregados, incluido el hormigón asfáltico con un aglutinante de betún , que se usa con frecuencia para superficies de carreteras , y los hormigones poliméricos que usan polímeros como aglutinante. El hormigón es distinto del mortero . Mientras que el hormigón es en sí mismo un material de construcción, el mortero es un agente adhesivo que generalmente mantiene unidos los ladrillos , las tejas y otras unidades de mampostería. [8] La lechada es otro material asociado con el hormigón y el cemento. No contiene agregados gruesos y generalmente es vertible o tixotrópico , y se usa para rellenar huecos entre los componentes de mampostería o el agregado grueso que ya se ha colocado. Algunos métodos de fabricación y reparación de hormigón implican bombear lechada en los huecos para formar una masa sólida in situ .

Etimología

La palabra concreto proviene del latín " concretus " (que significa compacto o condensado), [9] el participio pasivo perfecto de " concrescere ", de " con- " (juntos) y " crescere " (crecer).

Historia

Tiempos antiguos

Se encontraron pisos de hormigón en el palacio real de Tirinto , Grecia, que data aproximadamente de 1400 a 1200 a. C. [10] [11] Los morteros de cal se usaban en Grecia, como en Creta y Chipre, en el año 800 a. C. El acueducto asirio de Jerwan (688 a. C.) hizo uso de hormigón impermeable . [12] El hormigón se utilizó para la construcción en muchas estructuras antiguas. [13]

El hormigón maya de las ruinas de Uxmal (850-925 d. C.) se menciona en Incidents of Travel in the Yucatán de John L. Stephens . "El techo es plano y había sido cubierto con cemento". "Los pisos eran de cemento, en algunos lugares duros, pero, debido a la exposición prolongada, se rompieron y ahora se desmoronan bajo los pies". "Pero toda la pared era sólida y estaba compuesta de grandes piedras incrustadas en mortero, casi tan duras como la roca".

La producción a pequeña escala de materiales similares al hormigón fue iniciada por los comerciantes nabateos que ocuparon y controlaron una serie de oasis y desarrollaron un pequeño imperio en las regiones del sur de Siria y el norte de Jordania a partir del siglo IV a. C. Descubrieron las ventajas de la cal hidráulica , con algunas propiedades autocementantes, hacia el año 700 a. C. Construyeron hornos para suministrar mortero para la construcción de casas de mampostería de escombros , pisos de hormigón y cisternas subterráneas impermeables . Mantuvieron las cisternas en secreto, ya que permitieron a los nabateos prosperar en el desierto. [14] Algunas de estas estructuras sobreviven hasta nuestros días. [14]

En el Antiguo Egipto y, posteriormente , en la época romana , los constructores descubrieron que añadir ceniza volcánica a la cal permitía que la mezcla se solidificara bajo el agua. Descubrieron la reacción puzolánica . [ cita requerida ]

Era clásica

Los romanos utilizaron el hormigón de forma extensiva desde el año 300 a. C. hasta el 476 d. C. [16] Durante el Imperio romano, el hormigón romano (u opus caementicium ) se fabricaba a partir de cal viva , puzolana y un agregado de piedra pómez . Su uso generalizado en muchas estructuras romanas , un evento clave en la historia de la arquitectura denominado la revolución arquitectónica romana , liberó a la construcción romana de las restricciones de los materiales de piedra y ladrillo. Permitió nuevos diseños revolucionarios en términos de complejidad estructural y dimensión. [17] El Coliseo de Roma se construyó en gran parte de hormigón, y el Panteón tiene la cúpula de hormigón no reforzado más grande del mundo. [18]

El hormigón, tal como lo conocían los romanos, era un material nuevo y revolucionario. Colocado en forma de arcos , bóvedas y cúpulas , se endurecía rápidamente hasta convertirse en una masa rígida, libre de muchos de los empujes y tensiones internas que preocupaban a los constructores de estructuras similares en piedra o ladrillo. [19]

Las pruebas modernas muestran que el opus caementicium tenía tanta resistencia a la compresión como el hormigón de cemento Portland moderno (aproximadamente 200 kg/cm2 [ 20 MPa; 2800 psi]). [20] Sin embargo, debido a la ausencia de refuerzo, su resistencia a la tracción era mucho menor que la del hormigón armado moderno , y su modo de aplicación también difería: [21]

El hormigón estructural moderno se diferencia del hormigón romano en dos detalles importantes. En primer lugar, la consistencia de la mezcla es fluida y homogénea, lo que permite verterla en moldes en lugar de requerir la colocación manual de capas junto con la colocación de agregados, que, en la práctica romana, a menudo consistían en escombros . En segundo lugar, el acero de refuerzo integral proporciona a los conjuntos de hormigón modernos una gran resistencia a la tracción, mientras que el hormigón romano podía depender únicamente de la resistencia de la unión del hormigón para resistir la tensión. [22]

Se ha descubierto que la durabilidad a largo plazo de las estructuras de hormigón romano se debe al uso de roca piroclástica (volcánica) y ceniza, por lo que la cristalización de la esträtlingita (un hidrato de aluminosilicato de calcio específico y complejo) [23] y la coalescencia de este y otros aglutinantes cementantes de hidrato de silicato de calcio y aluminio similares ayudaron a dar al hormigón un mayor grado de resistencia a la fractura incluso en entornos sísmicamente activos. [24] El hormigón romano es significativamente más resistente a la erosión por agua de mar que el hormigón moderno; utilizaba materiales piroclásticos que reaccionan con el agua de mar para formar cristales de Altobermorita con el tiempo. [25] [26] Se cree que el uso de mezcla en caliente y la presencia de clastos de cal dan al hormigón una capacidad de autocuración, donde las grietas que se forman se rellenan con calcita que evita que la grieta se extienda. [27] [28]

El uso generalizado del hormigón en muchas estructuras romanas hizo que muchas de ellas sobrevivieran hasta nuestros días. Las Termas de Caracalla en Roma son solo un ejemplo. Muchos acueductos y puentes romanos , como el magnífico Pont du Gard en el sur de Francia, tienen un revestimiento de mampostería sobre un núcleo de hormigón, al igual que la cúpula del Panteón .

Edad media

Después del Imperio Romano, el uso de cal quemada y puzolana se redujo considerablemente. Las bajas temperaturas del horno en la quema de cal, la falta de puzolana y la mala mezcla contribuyeron a una disminución en la calidad del hormigón y el mortero. A partir del siglo XI, el aumento del uso de piedra en la construcción de iglesias y castillos condujo a una mayor demanda de mortero. La calidad comenzó a mejorar en el siglo XII gracias a una mejor molienda y tamizado. Los morteros y hormigones de cal medievales no eran hidráulicos y se utilizaban para unir mampostería, "encofrar" (unir núcleos de mampostería de escombros ) y cimientos. Bartholomaeus Anglicus en su De proprietatibus rerum (1240) describe la fabricación del mortero. En una traducción al inglés de 1397, dice "la cal... es una piedra brent; mezclándola con sonda y agua se hace el cemento". A partir del siglo XIV la calidad del mortero volvió a ser excelente, pero recién a partir del siglo XVII se empezó a añadir puzolana de forma habitual. [29]

El Canal du Midi fue construido con hormigón en 1670. [30]

Era industrial

Quizás el mayor avance en el uso moderno del hormigón fue la Torre de Smeaton , construida por el ingeniero británico John Smeaton en Devon , Inglaterra, entre 1756 y 1759. Este tercer faro de Eddystone fue pionero en el uso de cal hidráulica en el hormigón, utilizando guijarros y ladrillo en polvo como agregado. [31]

En Inglaterra, Joseph Aspdin desarrolló un método para producir cemento Portland , que patentó en 1824. [32] Aspdin eligió el nombre por su similitud con la piedra Portland , que se extraía en la isla de Portland en Dorset , Inglaterra. Su hijo William continuó con los desarrollos hasta la década de 1840, lo que le valió el reconocimiento por el desarrollo del cemento Portland "moderno". [33]

El hormigón armado fue inventado en 1849 por Joseph Monier . [34] y la primera casa de hormigón armado fue construida por François Coignet [35] en 1853. El primer puente reforzado con hormigón fue diseñado y construido por Joseph Monier en 1875. [36]

El hormigón pretensado y postensado fue desarrollado por Eugène Freyssinet , ingeniero civil y estructural francés . Los componentes o estructuras de hormigón se comprimen mediante cables tendones durante o después de su fabricación para reforzarlos contra las fuerzas de tracción que se desarrollan cuando se ponen en servicio. Freyssinet patentó la técnica el 2 de octubre de 1928. [37]

Composición

El hormigón es un material compuesto artificial , que comprende una matriz de aglutinante cementicio (normalmente pasta de cemento Portland o asfalto ) y una fase dispersa o "relleno" de agregado (normalmente un material rocoso, piedras sueltas y arena). El aglutinante "pega" el relleno para formar un conglomerado sintético . [38] Hay muchos tipos de hormigón disponibles, determinados por las formulaciones de los aglutinantes y los tipos de agregado utilizados para adaptarse a la aplicación del material de ingeniería. Estas variables determinan la resistencia y la densidad, así como la resistencia química y térmica del producto terminado.

Los agregados de construcción consisten en grandes trozos de material en una mezcla de hormigón, generalmente grava gruesa o rocas trituradas como piedra caliza o granito , junto con materiales más finos como arena .

La pasta de cemento, más comúnmente hecha de cemento Portland , es el tipo más común de aglutinante de hormigón. Para los aglutinantes cementicios, se mezcla agua con el polvo de cemento seco y el agregado, lo que produce una lechada semilíquida (pasta) que se puede moldear, generalmente vertiéndola en un molde. El hormigón se solidifica y endurece a través de un proceso químico llamado hidratación . El agua reacciona con el cemento, que une los otros componentes, creando un material robusto, similar a la piedra. A veces se agregan otros materiales cementicios, como cenizas volantes y cemento de escoria , ya sea premezclados con el cemento o directamente como un componente del hormigón, y se convierten en parte del aglutinante para el agregado. [39] Las cenizas volantes y la escoria pueden mejorar algunas propiedades del hormigón, como las propiedades frescas y la durabilidad. [39] Alternativamente, también se pueden usar otros materiales como aglutinante de hormigón: el sustituto más común es el asfalto , que se usa como aglutinante en el hormigón asfáltico .

Los aditivos se añaden para modificar la velocidad de curado o las propiedades del material. Los aditivos minerales utilizan materiales reciclados como ingredientes del hormigón. Entre los materiales más destacados se encuentran las cenizas volantes , un subproducto de las centrales eléctricas de carbón ; la escoria granulada molida de alto horno , un subproducto de la fabricación de acero ; y el humo de sílice , un subproducto de los hornos de arco eléctrico industriales .

Las estructuras que emplean hormigón de cemento Portland suelen incluir refuerzo de acero porque este tipo de hormigón se puede formular con alta resistencia a la compresión , pero siempre tiene menor resistencia a la tracción . Por lo tanto, se suele reforzar con materiales que son fuertes a la tracción, normalmente varillas de acero .

El diseño de la mezcla depende del tipo de estructura que se esté construyendo, de cómo se mezcla y entrega el hormigón, y de cómo se coloca para formar la estructura.

Cemento

El cemento Portland es el tipo de cemento más común en uso general. Es un ingrediente básico del hormigón, el mortero y muchos yesos . [40] Consiste en una mezcla de silicatos de calcio ( alita , belita ), aluminatos y ferritas , compuestos que reaccionarán con el agua. El cemento Portland y materiales similares se fabrican calentando piedra caliza (una fuente de calcio) con arcilla o pizarra (una fuente de silicio, aluminio y hierro) y moliendo este producto (llamado clínker ) con una fuente de sulfato (más comúnmente yeso ).

Los hornos de cemento son instalaciones industriales extremadamente grandes, complejas e inherentemente polvorientas. De los diversos ingredientes utilizados para producir una cantidad determinada de hormigón, el cemento es el más costoso energéticamente. Incluso los hornos complejos y eficientes requieren de 3,3 a 3,6 gigajulios de energía para producir una tonelada de clínker y luego molerlo para convertirlo en cemento . Muchos hornos pueden alimentarse con desechos difíciles de eliminar, siendo los más comunes los neumáticos usados. Las temperaturas extremadamente altas y los largos períodos de tiempo a esas temperaturas permiten que los hornos de cemento quemen de manera eficiente y completa incluso combustibles difíciles de usar. [41] Los cinco compuestos principales de silicatos de calcio y aluminatos que comprenden el cemento Portland varían de 5 a 50% en peso.

Curación

La combinación de agua con un material cementante forma una pasta de cemento mediante el proceso de hidratación. La pasta de cemento une el agregado, llena los huecos en su interior y permite que fluya con mayor libertad. [42]

Como se indica en la ley de Abrams , una proporción menor de agua y cemento produce un hormigón más resistente y duradero , mientras que una mayor cantidad de agua produce un hormigón más fluido con un asentamiento mayor . [43] La hidratación del cemento implica muchas reacciones simultáneas. El proceso implica la polimerización , la interconexión de los componentes de silicatos y aluminatos, así como su unión a partículas de arena y grava para formar una masa sólida. [44] Una conversión ilustrativa es la hidratación del silicato tricálcico:

- Notación química del cemento : C 3 S + H → CSH + CH + calor

- Notación estándar: Ca 3 SiO 5 + H 2 O → CaO・SiO 2・H 2 O (gel) + Ca(OH) 2 + calor

- Equilibrado: 2 Ca3SiO5 + 7 H2O → 3 CaO・2 SiO2・4 H2O ( gel) + 3 Ca(OH) 2 + calor

- (aproximadamente, ya que las proporciones exactas de CaO, SiO 2 y H 2 O en CSH pueden variar) [44]

La hidratación (curado) del cemento es irreversible. [45]

Agregados

Los agregados finos y gruesos constituyen la mayor parte de una mezcla de hormigón. Para este fin se utilizan principalmente arena , grava natural y piedra triturada . Los agregados reciclados (de residuos de construcción, demolición y excavación) se utilizan cada vez más como sustitutos parciales de los agregados naturales, aunque también se permiten varios agregados manufacturados, como escoria de alto horno enfriada por aire y cenizas de fondo .

La distribución del tamaño del agregado determina la cantidad de aglutinante que se requiere. El agregado con una distribución de tamaño muy uniforme tiene los espacios más grandes, mientras que la adición de agregado con partículas más pequeñas tiende a llenar estos espacios. El aglutinante debe llenar los espacios entre el agregado y pegar las superficies del agregado, y generalmente es el componente más caro. Por lo tanto, la variación en los tamaños del agregado reduce el costo del hormigón. [46] El agregado es casi siempre más fuerte que el aglutinante, por lo que su uso no afecta negativamente la resistencia del hormigón.

La redistribución de los agregados después de la compactación a menudo genera falta de homogeneidad debido a la influencia de la vibración, lo que puede generar gradientes de resistencia. [47]

A veces se añaden a la superficie del hormigón piedras decorativas como cuarcita , pequeñas piedras de río o vidrio triturado para lograr un acabado decorativo de "agregado expuesto", popular entre los diseñadores de paisajes.

Ingredientes

Los aditivos son materiales en forma de polvo o fluidos que se añaden al hormigón para darle ciertas características que no se pueden obtener con mezclas de hormigón simples. Los aditivos se definen como adiciones "que se realizan mientras se prepara la mezcla de hormigón". [48] Los aditivos más comunes son los retardadores y aceleradores. En uso normal, las dosis de aditivos son inferiores al 5% en masa de cemento y se añaden al hormigón en el momento de la dosificación/mezcla. [49] (Véase § Producción más abajo). Los tipos comunes de aditivos [50] son los siguientes:

- Los aceleradores aceleran la hidratación (endurecimiento) del hormigón. Los materiales típicos que se utilizan son el cloruro de calcio , el nitrato de calcio y el nitrato de sodio . Sin embargo, el uso de cloruros puede provocar corrosión en el acero de refuerzo y está prohibido en algunos países, por lo que se pueden preferir los nitratos, aunque sean menos eficaces que la sal de cloruro. Los aditivos acelerantes son especialmente útiles para modificar las propiedades del hormigón en climas fríos.

- Los agentes incorporadores de aire añaden y arrastran pequeñas burbujas de aire en el hormigón, lo que reduce el daño durante los ciclos de congelación y descongelación , aumentando la durabilidad . Sin embargo, el aire incorporado implica una compensación con la resistencia, ya que cada 1% de aire puede reducir la resistencia a la compresión en un 5%. [51] Si queda demasiado aire atrapado en el hormigón como resultado del proceso de mezclado, se pueden utilizar antiespumantes para estimular la aglomeración de las burbujas de aire, que suban a la superficie del hormigón húmedo y luego se dispersen.

- Los agentes adhesivos se utilizan para crear una unión entre el hormigón viejo y el nuevo (normalmente un tipo de polímero) con amplia tolerancia a la temperatura y resistencia a la corrosión.

- Los inhibidores de corrosión se utilizan para minimizar la corrosión del acero y las barras de acero en el hormigón.

- Los aditivos cristalinos se añaden normalmente durante la dosificación del hormigón para reducir la permeabilidad. La reacción se produce cuando se expone al agua y a partículas de cemento no hidratadas para formar cristales insolubles en forma de aguja, que llenan los poros capilares y las microfisuras del hormigón para bloquear el paso del agua y de los contaminantes transportados por el agua. El hormigón con aditivos cristalinos puede esperar autosellarse, ya que la exposición constante al agua iniciará continuamente la cristalización para garantizar una protección impermeable permanente.

- Los pigmentos se pueden utilizar para cambiar el color del hormigón, por motivos estéticos.

- Los plastificantes aumentan la trabajabilidad del hormigón plástico o "fresco", lo que permite colocarlo más fácilmente y con menos esfuerzo de consolidación. Un plastificante típico es el lignosulfonato. Los plastificantes se pueden utilizar para reducir el contenido de agua de un hormigón manteniendo la trabajabilidad y, a veces, se los denomina reductores de agua debido a este uso. Este tratamiento mejora sus características de resistencia y durabilidad.

- Los superplastificantes (también llamados reductores de agua de alto rango) son una clase de plastificantes que tienen menos efectos nocivos y se pueden utilizar para aumentar la trabajabilidad más de lo que resulta práctico con los plastificantes tradicionales. Los superplastificantes se utilizan para aumentar la resistencia a la compresión. Aumentan la trabajabilidad del hormigón y reducen la necesidad de contenido de agua en un 15-30%.

- Los auxiliares de bombeo mejoran la capacidad de bombeo, espesan la pasta y reducen la separación y el sangrado.

- Los retardadores retardan la hidratación del hormigón y se utilizan en vertidos grandes o difíciles en los que no es deseable un fraguado parcial antes de completar el vertido. Los retardadores de poliol típicos son el azúcar , la sacarosa , el gluconato de sodio , la glucosa , el ácido cítrico y el ácido tartárico .

Aditivos minerales y cementos adicionados

| Propiedad | Cemento Portland | Cenizas volantes silíceas [b] | Cenizas volantes calcáreas [c] | Cemento de escoria | Humo de sílice | |

|---|---|---|---|---|---|---|

Proporción en masa (%) | SiO2 | 21.9 | 52 | 35 | 35 | 85–97 |

| Al2O3 | 6.9 | 23 | 18 | 12 | — | |

| Fe2O3 | 3 | 11 | 6 | 1 | — | |

| CaO | 63 | 5 | 21 | 40 | < 1 | |

| MgO | 2.5 | — | — | — | — | |

| SO 3 | 1.7 | — | — | — | — | |

| Superficie específica (m2 / kg) [d] | 370 | 420 | 420 | 400 | 15.000 – 30.000 | |

| Peso específico | 3.15 | 2.38 | 2.65 | 2,94 | 2.22 | |

| Propósito general | Aglutinante primario | Reemplazo de cemento | Reemplazo de cemento | Reemplazo de cemento | Mejorador de propiedades | |

| ||||||

Materiales inorgánicos que tienen propiedades puzolánicas o hidráulicas latentes, estos materiales de grano muy fino se agregan a la mezcla de concreto para mejorar las propiedades del concreto (aditivos minerales), [49] o como reemplazo del cemento Portland (cementos mezclados). [55] Se están probando y utilizando productos que incorporan piedra caliza , cenizas volantes , escoria de alto horno y otros materiales útiles con propiedades puzolánicas en la mezcla. Estos desarrollos están creciendo cada vez más en relevancia para minimizar los impactos causados por el uso del cemento, conocido por ser uno de los mayores productores (aproximadamente del 5 al 10%) de las emisiones globales de gases de efecto invernadero . [56] El uso de materiales alternativos también es capaz de reducir costos, mejorar las propiedades del concreto y reciclar desechos, siendo este último relevante para los aspectos de economía circular de la industria de la construcción , cuya demanda está creciendo cada vez más con mayores impactos en la extracción de materias primas, la generación de desechos y las prácticas de vertedero .

- Cenizas volantes : subproducto de las plantas generadoras de electricidad que utilizan carbón , se utilizan para reemplazar parcialmente el cemento Portland (hasta en un 60% en masa). Las propiedades de las cenizas volantes dependen del tipo de carbón quemado. En general, las cenizas volantes silíceas son puzolánicas , mientras que las cenizas volantes calcáreas tienen propiedades hidráulicas latentes. [57]

- Escoria de alto horno granulada molida (GGBFS o GGBS): un subproducto de la producción de acero que se utiliza para reemplazar parcialmente el cemento Portland (hasta en un 80% en masa). Tiene propiedades hidráulicas latentes. [58]

- Humo de sílice : Un subproducto de la producción de aleaciones de silicio y ferrosilicio . El humo de sílice es similar a las cenizas volantes, pero tiene un tamaño de partícula 100 veces más pequeño. Esto da como resultado una mayor relación superficie-volumen y una reacción puzolánica mucho más rápida . El humo de sílice se utiliza para aumentar la resistencia y la durabilidad del hormigón, pero generalmente requiere el uso de superplastificantes para su trabajabilidad. [59]

- Metacaolín de alta reactividad (HRM): el metacaolín produce hormigón con una resistencia y durabilidad similares a las del hormigón elaborado con humo de sílice. Mientras que el humo de sílice suele ser de color gris oscuro o negro, el metacaolín de alta reactividad suele ser de color blanco brillante, lo que lo convierte en la opción preferida para el hormigón arquitectónico donde la apariencia es importante.

- Las nanofibras de carbono se pueden añadir al hormigón para mejorar la resistencia a la compresión y obtener un módulo de Young más alto , y también para mejorar las propiedades eléctricas necesarias para el control de la deformación, la evaluación de daños y el control de la salud del hormigón. La fibra de carbono tiene muchas ventajas en términos de propiedades mecánicas y eléctricas (por ejemplo, mayor resistencia) y comportamiento de autocontrol debido a la alta resistencia a la tracción y alta conductividad eléctrica . [60]

- Se han añadido productos de carbono para hacer que el hormigón sea conductor de electricidad, con fines antihielo. [61]

- Una nueva investigación de la Universidad de Kitakyushu, en Japón , muestra que una mezcla de pañales usados reciclados, lavados y secados puede ser una solución ambiental para generar menos vertederos y utilizar menos arena en la producción de hormigón. En Indonesia se construyó una casa modelo para probar la resistencia y durabilidad del nuevo compuesto de cemento y pañales. [62]

Producción

La producción de hormigón es el proceso de mezclar los distintos ingredientes (agua, áridos, cemento y cualquier aditivo) para producir hormigón. La producción de hormigón es un proceso sensible al tiempo. Una vez que se mezclan los ingredientes, los trabajadores deben colocar el hormigón en su lugar antes de que se endurezca. En el uso moderno, la mayor parte de la producción de hormigón se lleva a cabo en un gran tipo de instalación industrial llamada planta de hormigón o, a menudo, planta de hormigón. El método habitual de colocación es el vertido en encofrado , que mantiene la mezcla en forma hasta que se ha endurecido lo suficiente como para mantener su forma sin ayuda.

Las plantas de hormigón se dividen en dos tipos principales: plantas de hormigón premezclado y plantas de hormigón centralizado. Una planta de hormigón premezclado mezcla todos los ingredientes sólidos, mientras que una planta de hormigón centralizado hace lo mismo, pero añade agua. Una planta de hormigón centralizado ofrece un control más preciso de la calidad del hormigón. Las plantas de hormigón centralizado deben estar cerca del lugar de trabajo donde se utilizará el hormigón, ya que la hidratación comienza en la planta.

Una planta de hormigón consta de grandes tolvas para el almacenamiento de diversos ingredientes como cemento, almacenamiento de ingredientes a granel como agregados y agua, mecanismos para la adición de diversos aditivos y enmiendas, maquinaria para pesar, mover y mezclar con precisión algunos o todos esos ingredientes, e instalaciones para dispensar el hormigón mezclado, a menudo a un camión hormigonera .

El hormigón moderno se prepara generalmente como un fluido viscoso, de modo que se pueda verter en moldes. Los moldes son recipientes que definen la forma deseada. El encofrado de hormigón se puede preparar de varias maneras, como el encofrado deslizante y la construcción con placas de acero . Alternativamente, el hormigón se puede mezclar en moldes más secos y no fluidos y se puede utilizar en fábricas para fabricar productos de hormigón prefabricado .

La interrupción del vertido del hormigón puede provocar que el material colocado inicialmente comience a fraguar antes de que se añada el siguiente lote encima. Esto crea un plano horizontal de debilidad llamado junta fría entre los dos lotes. [63] Una vez que la mezcla está donde debe estar, el proceso de curado debe controlarse para garantizar que el hormigón alcance los atributos deseados. Durante la preparación del hormigón, varios detalles técnicos pueden afectar la calidad y la naturaleza del producto.

Mezcla de diseño

Las proporciones de la mezcla de diseño las decide un ingeniero después de analizar las propiedades de los ingredientes específicos que se van a utilizar. En lugar de utilizar una "mezcla nominal" de 1 parte de cemento, 2 partes de arena y 4 partes de agregado (el segundo ejemplo anterior), un ingeniero civil diseñará a medida una mezcla de hormigón para cumplir exactamente con los requisitos del sitio y las condiciones, estableciendo proporciones de materiales y, a menudo, diseñando un paquete de aditivos para ajustar las propiedades o aumentar el rendimiento de la mezcla. El hormigón de mezcla de diseño puede tener especificaciones muy amplias que no se pueden cumplir con mezclas nominales más básicas, pero la participación del ingeniero a menudo aumenta el costo de la mezcla de hormigón.

Las mezclas de hormigón se dividen principalmente en mezcla nominal, mezcla estándar y mezcla de diseño.

Las proporciones nominales de la mezcla se expresan en volumen de . Las mezclas nominales son una forma sencilla y rápida de obtener una idea básica de las propiedades del hormigón terminado sin tener que realizar pruebas con antelación.

Diversos organismos reguladores (como British Standards ) definen las proporciones nominales de la mezcla en una serie de grados, que suelen ir desde una resistencia a la compresión más baja hasta una resistencia a la compresión más alta. Los grados suelen indicar la resistencia cúbica a los 28 días. [64]

Mezclando

Una mezcla completa es esencial para producir un hormigón uniforme y de alta calidad.

La mezcla de pasta por separado ha demostrado que la mezcla de cemento y agua en una pasta antes de combinar estos materiales con agregados puede aumentar la resistencia a la compresión del hormigón resultante. [65] La pasta se mezcla generalmente en un mezclador de tipo cizallamiento de alta velocidad a una relación agua-cemento ( a/c ) de 0,30 a 0,45 en masa. La premezcla de pasta de cemento puede incluir aditivos como aceleradores o retardadores, superplastificantes , pigmentos o humo de sílice . La pasta premezclada se mezcla luego con agregados y cualquier agua restante del lote y la mezcla final se completa en un equipo de mezcla de hormigón convencional. [66]

Análisis de muestras: viabilidad

.jpg/440px-Cannon_Renewal_Project_-_October_2016_(30662609012).jpg)

La trabajabilidad es la capacidad de una mezcla de hormigón fresco (plástico) de llenar el molde de forma adecuada con el trabajo deseado (vertido, bombeo, esparcimiento, apisonado, vibración) y sin reducir la calidad del hormigón. La trabajabilidad depende del contenido de agua, los áridos (forma y distribución del tamaño), el contenido de cemento y la edad (nivel de hidratación ) y se puede modificar añadiendo aditivos químicos, como superplastificantes. Aumentar el contenido de agua o añadir aditivos químicos aumenta la trabajabilidad del hormigón. El exceso de agua provoca un mayor sangrado o segregación de los áridos (cuando el cemento y los áridos empiezan a separarse), con lo que el hormigón resultante tiene una calidad reducida. Los cambios en la gradación también pueden afectar a la trabajabilidad del hormigón, aunque se puede utilizar una amplia gama de gradaciones para diversas aplicaciones. [67] [68] Una gradación indeseable puede significar el uso de un agregado grande que es demasiado grande para el tamaño del encofrado, o que tiene muy pocos grados de agregado más pequeños para servir para llenar los espacios entre los grados más grandes, o el uso de muy poca o demasiada arena por la misma razón, o el uso de muy poca agua, o demasiado cemento, o incluso el uso de piedra triturada dentada en lugar de agregado redondo más liso como guijarros. Cualquier combinación de estos factores y otros puede dar como resultado una mezcla que sea demasiado áspera, es decir, que no fluya o se extienda suavemente, sea difícil de introducir en el encofrado y que sea difícil de terminar la superficie. [69]

La trabajabilidad se puede medir mediante la prueba de asentamiento del hormigón , una medida sencilla de la plasticidad de un lote fresco de hormigón siguiendo las normas de prueba ASTM C 143 o EN 12350-2. El asentamiento se mide normalmente llenando un " cono de Abrams " con una muestra de un lote fresco de hormigón. El cono se coloca con el extremo ancho hacia abajo sobre una superficie nivelada, no absorbente. Luego se llena en tres capas de igual volumen, y cada capa se apisona con una varilla de acero para consolidarla. Cuando se levanta el cono con cuidado, el material encerrado se hunde una cierta cantidad, debido a la gravedad. Una muestra relativamente seca se hunde muy poco, teniendo un valor de asentamiento de una o dos pulgadas (25 o 50 mm) por cada pie (300 mm). Una muestra de hormigón relativamente húmeda puede hundirse hasta ocho pulgadas. La trabajabilidad también se puede medir mediante la prueba de la mesa de flujo .

El asentamiento se puede aumentar mediante la adición de aditivos químicos como plastificantes o superplastificantes sin cambiar la relación agua-cemento . [70] Algunos otros aditivos, especialmente los aditivos incorporadores de aire, pueden aumentar el asentamiento de una mezcla.

El hormigón de alta fluidez, al igual que el hormigón autocompactante , se prueba con otros métodos de medición de fluidez. Uno de estos métodos incluye colocar el cono en el extremo angosto y observar cómo fluye la mezcla a través del cono mientras se eleva gradualmente.

Después de mezclarlo, el hormigón es un fluido y se puede bombear al lugar donde se necesite.

Curación

Manteniendo condiciones óptimas para la hidratación del cemento

El hormigón debe mantenerse húmedo durante el curado para lograr una resistencia y durabilidad óptimas . [71] Durante el curado se produce la hidratación , lo que permite la formación de hidrato de silicato de calcio (CSH). Más del 90% de la resistencia final de una mezcla se alcanza normalmente en cuatro semanas, y el 10% restante se logra a lo largo de años o incluso décadas. [72] La conversión de hidróxido de calcio en el hormigón en carbonato de calcio a partir de la absorción de CO2 durante varias décadas fortalece aún más el hormigón y lo hace más resistente a los daños. Sin embargo, esta reacción de carbonatación reduce el pH de la solución de los poros del cemento y puede corroer las barras de refuerzo.

La hidratación y el endurecimiento del hormigón durante los tres primeros días son fundamentales. Un secado y una contracción anormalmente rápidos debidos a factores como la evaporación del viento durante la colocación pueden provocar un aumento de las tensiones de tracción en un momento en el que aún no ha adquirido la resistencia suficiente, lo que da lugar a un mayor agrietamiento por contracción. La resistencia inicial del hormigón se puede aumentar si se mantiene húmedo durante el proceso de curado. Minimizar la tensión antes del curado minimiza el agrietamiento. El hormigón de alta resistencia inicial está diseñado para hidratarse más rápido, a menudo mediante un mayor uso de cemento que aumenta la contracción y el agrietamiento. La resistencia del hormigón cambia (aumenta) hasta tres años. Depende de la dimensión de la sección transversal de los elementos y de las condiciones de explotación de la estructura. [47] La adición de fibras de polímero de corte corto puede mejorar (reducir) las tensiones inducidas por la contracción durante el curado y aumentar la resistencia a la compresión inicial y máxima. [73]

El curado adecuado del hormigón aumenta la resistencia y reduce la permeabilidad, y evita el agrietamiento en caso de que la superficie se seque prematuramente. También se debe tener cuidado para evitar la congelación o el sobrecalentamiento debido al fraguado exotérmico del cemento. Un curado inadecuado puede provocar desconchado , reducción de la resistencia, poca resistencia a la abrasión y agrietamiento .

Técnicas de curado evitando la pérdida de agua por evaporación

Durante el período de curado, lo ideal es mantener el hormigón a una temperatura y una humedad controladas. Para garantizar una hidratación completa durante el curado, las losas de hormigón suelen rociarse con "compuestos de curado" que crean una película que retiene el agua sobre el hormigón. Las películas típicas están hechas de cera o compuestos hidrófobos relacionados. Una vez que el hormigón está lo suficientemente curado, se permite que la película se desgaste por el uso normal. [74]

Las condiciones tradicionales para el curado implican rociar o encharcar la superficie del hormigón con agua. La imagen adyacente muestra una de las muchas formas de lograr esto, encharcándolo: sumergiendo el hormigón fraguado en agua y envolviéndolo en plástico para evitar la deshidratación. Otros métodos de curado comunes incluyen arpillera húmeda y láminas de plástico que cubren el hormigón fresco.

Para aplicaciones de mayor resistencia, se pueden aplicar técnicas de curado acelerado al hormigón. Una técnica común consiste en calentar el hormigón vertido con vapor, lo que sirve para mantenerlo húmedo y aumentar la temperatura para que el proceso de hidratación se realice más rápidamente y de forma más completa.

Tipos alternativos

Asfalto

El hormigón asfáltico (comúnmente llamado asfalto , [75] asfalto o pavimento en América del Norte, y asfalto , macadán bituminoso o asfalto laminado en el Reino Unido y la República de Irlanda ) es un material compuesto que se utiliza comúnmente para pavimentar carreteras , estacionamientos , aeropuertos , así como el núcleo de las presas de terraplén . [76] Las mezclas de asfalto se han utilizado en la construcción de pavimentos desde principios del siglo XX. [77] Consiste en agregado mineral unido con asfalto , colocado en capas y compactado. El proceso fue refinado y mejorado por el inventor belga e inmigrante estadounidense Edward De Smedt . [78]

Los términos hormigón asfáltico (o asfáltico ) , hormigón asfáltico bituminoso y mezcla bituminosa se utilizan normalmente solo en documentos de ingeniería y construcción, que definen el hormigón como cualquier material compuesto formado por agregados minerales adheridos con un aglutinante. La abreviatura AC se utiliza a veces para el hormigón asfáltico , pero también puede indicar contenido de asfalto o cemento asfáltico , haciendo referencia a la parte de asfalto líquido del material compuesto.

Hormigón mejorado con grafeno

Los hormigones mejorados con grafeno son diseños estándar de mezclas de hormigón, excepto que durante el proceso de mezcla o producción de cemento, se agrega una pequeña cantidad de grafeno modificado químicamente (normalmente < 0,5 % en peso) . [79] [80] Estos hormigones mejorados con grafeno están diseñados en torno a la aplicación del hormigón.

Microbiano

Bacterias como Bacillus pasteurii , Bacillus pseudofirmus , Bacillus cohnii , Sporosarcina pasteuri y Arthrobacter crystallopoietes aumentan la resistencia a la compresión del hormigón a través de su biomasa. Sin embargo, algunas formas de bacterias también pueden destruir el hormigón. [81] Bacillus sp. CT-5. puede reducir la corrosión del refuerzo en hormigón armado hasta cuatro veces. Sporosarcina pasteurii reduce la permeabilidad al agua y al cloruro. B. pasteurii aumenta la resistencia al ácido. [82] Bacillus pasteurii y B. sphaericus pueden inducir la precipitación de carbonato de calcio en la superficie de las grietas, añadiendo resistencia a la compresión. [83]

Nanohormigón

El nanohormigón (también escrito "nano hormigón" o "nano-hormigón") es una clase de materiales que contienen partículas de cemento Portland que no superan los 100 μm [84] y partículas de sílice que no superan los 500 μm, que rellenan los huecos que de otro modo se producirían en el hormigón normal, aumentando así sustancialmente la resistencia del material. [85] Se utiliza ampliamente en puentes peatonales y de carreteras donde se indica una alta resistencia a la flexión y a la compresión. [83]

Permeable

El hormigón permeable es una mezcla de agregado grueso de granulometría especial, cemento, agua y una cantidad mínima o nula de agregados finos. Este hormigón también se conoce como "sin finos" o hormigón poroso. La mezcla de los ingredientes en un proceso cuidadosamente controlado crea una pasta que recubre y une las partículas de agregado. El hormigón endurecido contiene huecos de aire interconectados que suman aproximadamente entre el 15 y el 25 por ciento. El agua fluye a través de los huecos del pavimento hasta el suelo que se encuentra debajo. Los aditivos de incorporación de aire se utilizan a menudo en climas de congelación y descongelación para minimizar la posibilidad de daños por heladas. El hormigón permeable también permite que el agua de lluvia se filtre a través de las carreteras y los estacionamientos, para recargar los acuíferos, en lugar de contribuir a la escorrentía y las inundaciones. [86]

Polímero

Los hormigones poliméricos son mezclas de agregados y varios polímeros y pueden ser reforzados. El cemento es más costoso que los cementos a base de cal, pero los hormigones poliméricos tienen, no obstante, ventajas: tienen una resistencia a la tracción significativa incluso sin refuerzo y son en gran medida impermeables al agua. Los hormigones poliméricos se utilizan con frecuencia para la reparación y construcción de otras aplicaciones, como desagües.

Hormigón de azufre

El hormigón de azufre es un hormigón especial que utiliza azufre como aglutinante y no requiere cemento ni agua.

Volcánico

El hormigón volcánico sustituye la piedra caliza por roca volcánica que se quema para formar clínker. Consume una cantidad similar de energía, pero no emite carbono directamente como subproducto. [87] La roca volcánica/ceniza se utiliza como materiales cementantes complementarios en el hormigón para mejorar la resistencia a la reacción entre sulfatos, cloruros y sílice alcalina debido al refinamiento de los poros. [88] Además, generalmente son rentables en comparación con otros agregados, [89] buenos para hormigones semi y livianos, [89] y buenos para el aislamiento térmico y acústico. [89]

Los materiales piroclásticos, como la piedra pómez, la escoria y las cenizas, se forman a partir del magma que se enfría durante las erupciones volcánicas explosivas. Se utilizan como materiales cementicios complementarios (SCM) o como agregados para cementos y hormigones. [90] Se han utilizado ampliamente desde la antigüedad para producir materiales para aplicaciones de construcción. Por ejemplo, la piedra pómez y otros vidrios volcánicos se agregaron como material puzolánico natural para morteros y yesos durante la construcción de la Villa San Marco en el período romano (89 a. C. - 79 d. C.), que sigue siendo una de las villas de otium mejor conservadas de la bahía de Nápoles en Italia. [91]

Luz residual

El hormigón ligero de desecho es una forma de hormigón modificado con polímeros. La adición de polímeros específicos permite reemplazar todos los agregados tradicionales (grava, arena, piedra) por cualquier mezcla de materiales de desecho sólidos con un tamaño de grano de 3 a 10 mm para formar un producto de baja resistencia a la compresión (3 a 20 N/mm2) [ 92] para la construcción de carreteras y edificios. Un metro cúbico de hormigón ligero de desecho contiene entre 1,1 y 1,3 m3 de desecho triturado y ningún otro agregado.

Hormigón de agregado reciclado (RAC)

Los hormigones de áridos reciclados son mezclas de hormigón estándar en las que se añaden o sustituyen áridos naturales por áridos reciclados procedentes de residuos de construcción y demolición, hormigón prefabricado en desuso o mampostería. En la mayoría de los casos, los hormigones de áridos reciclados presentan unos niveles de absorción de agua superiores por capilaridad y permeabilidad, que son los determinantes principales de la resistencia y durabilidad del hormigón resultante. El aumento de los niveles de absorción de agua se debe principalmente al mortero poroso adherido que existe en los áridos reciclados. En consecuencia, los áridos de hormigón reciclado que se han lavado para reducir la cantidad de mortero adherido a los áridos muestran unos niveles de absorción de agua inferiores en comparación con los áridos reciclados sin tratar.

La calidad del hormigón de áridos reciclados está determinada por varios factores, entre ellos el tamaño, el número de ciclos de sustitución y los niveles de humedad de los áridos reciclados. Cuando los áridos de hormigón reciclado se trituran en fracturas más gruesas, el hormigón mezclado muestra mejores niveles de permeabilidad, lo que da como resultado un aumento general de la resistencia. Por el contrario, los áridos de mampostería reciclados proporcionan mejores cualidades cuando se trituran en fracturas más finas. Con cada generación de hormigón reciclado, la resistencia a la compresión resultante disminuye.

Propiedades

El hormigón tiene una resistencia a la compresión relativamente alta, pero una resistencia a la tracción mucho menor . [93] Por lo tanto, generalmente se refuerza con materiales que son fuertes en tensión (a menudo acero). La elasticidad del hormigón es relativamente constante a niveles bajos de tensión, pero comienza a disminuir a niveles de tensión más altos a medida que se desarrolla el agrietamiento de la matriz. El hormigón tiene un coeficiente de expansión térmica muy bajo y se contrae a medida que madura. Todas las estructuras de hormigón se agrietan en cierta medida, debido a la contracción y la tensión. El hormigón que está sujeto a fuerzas de larga duración es propenso a la fluencia .

Se pueden realizar pruebas para garantizar que las propiedades del hormigón correspondan a las especificaciones para la aplicación.

Los ingredientes afectan la resistencia del material. Los valores de resistencia del hormigón se especifican generalmente como la resistencia a la compresión del límite inferior de una muestra cilíndrica o cúbica, determinada mediante procedimientos de prueba estándar.

La resistencia del hormigón depende de su función. Se puede utilizar hormigón de resistencia muy baja (14 MPa o menos) cuando el hormigón debe ser ligero. [94] El hormigón ligero se consigue a menudo añadiendo aire, espumas o áridos ligeros, con el efecto secundario de que se reduce la resistencia. Para la mayoría de los usos rutinarios, se suele utilizar hormigón de 20 a 32 MPa (2900 a 4600 psi). El hormigón de 40 MPa (5800 psi) está fácilmente disponible comercialmente como una opción más duradera, aunque más cara. El hormigón de mayor resistencia se utiliza a menudo para proyectos civiles de mayor tamaño. [95] Las resistencias superiores a 40 MPa (5800 psi) se utilizan a menudo para elementos de construcción específicos. Por ejemplo, las columnas del piso inferior de los edificios de hormigón de gran altura pueden utilizar hormigón de 80 MPa (11 600 psi) o más, para mantener el tamaño de las columnas pequeño. Los puentes pueden utilizar vigas largas de hormigón de alta resistencia para reducir el número de tramos necesarios. [96] [97] Ocasionalmente, otras necesidades estructurales pueden requerir hormigón de alta resistencia. Si una estructura debe ser muy rígida, se puede especificar hormigón de muy alta resistencia, incluso mucho más fuerte que la necesaria para soportar las cargas de servicio. Se han utilizado comercialmente resistencias de hasta 130 MPa (18.900 psi) por estas razones. [96]

Eficiencia energética

El cemento producido para hacer hormigón representa alrededor del 8% de las emisiones mundiales de CO2 por año (en comparación con, por ejemplo , la aviación mundial con un 1,9%). [98] [99] Las dos mayores fuentes de CO2 son producidas por el proceso de fabricación de cemento, que surgen de (1) la reacción de descarbonatación de la piedra caliza en el horno de cemento (T ≈ 950 °C), y (2) de la combustión de combustible fósil para alcanzar la temperatura de sinterización (T ≈ 1450 °C) del clínker de cemento en el horno. La energía requerida para extraer, triturar y mezclar las materias primas ( áridos de construcción utilizados en la producción de hormigón, y también piedra caliza y arcilla que alimentan el horno de cemento ) es menor. El requerimiento de energía para el transporte de hormigón premezclado también es menor porque se produce cerca del sitio de construcción a partir de recursos locales, generalmente fabricados a 100 kilómetros del sitio de trabajo. [100] Por lo tanto, la energía incorporada total del hormigón, de aproximadamente 1 a 1,5 megajulios por kilogramo, es menor que la de muchos materiales estructurales y de construcción. [101]

Una vez colocado, el hormigón ofrece una gran eficiencia energética durante la vida útil de un edificio. [102] Las paredes de hormigón dejan escapar aire mucho menos que las hechas de marcos de madera. [103] Las fugas de aire representan un gran porcentaje de la pérdida de energía de una casa. Las propiedades de masa térmica del hormigón aumentan la eficiencia de los edificios residenciales y comerciales. Al almacenar y liberar la energía necesaria para calentar o enfriar, la masa térmica del hormigón ofrece beneficios durante todo el año al reducir las oscilaciones de temperatura en el interior y minimizar los costos de calefacción y refrigeración. [104] Mientras que el aislamiento reduce la pérdida de energía a través de la envoltura del edificio, la masa térmica utiliza las paredes para almacenar y liberar energía. Los sistemas de paredes de hormigón modernos utilizan tanto el aislamiento externo como la masa térmica para crear un edificio energéticamente eficiente. Los encofrados de hormigón aislante (ICF) son bloques huecos o paneles hechos de espuma aislante o rastra que se apilan para formar la forma de las paredes de un edificio y luego se rellenan con hormigón armado para crear la estructura.

Seguridad contra incendios

.JPG/440px-Boston_City_Hall_-_Boston,_MA_-_DSC04704_(cropped).JPG)

Los edificios de hormigón son más resistentes al fuego que los construidos con estructuras de acero, ya que el hormigón tiene una conductividad térmica menor que el acero y, por lo tanto, puede durar más tiempo en las mismas condiciones de incendio. El hormigón se utiliza a veces como protección contra incendios para las estructuras de acero, con el mismo efecto que el anterior. El hormigón como escudo contra incendios, por ejemplo, Fondu fyre , también se puede utilizar en entornos extremos, como una plataforma de lanzamiento de misiles.

Las opciones para la construcción no combustible incluyen pisos, cielorrasos y cubiertas hechas de hormigón prefabricado en el lugar y de hormigón hueco. Para las paredes, la tecnología de mampostería de hormigón y los encofrados de hormigón aislante (ICF, por sus siglas en inglés) son opciones adicionales. Los ICF son bloques huecos o paneles hechos de espuma aislante ignífuga que se apilan para formar la forma de las paredes de un edificio y luego se rellenan con hormigón armado para crear la estructura.

El hormigón también ofrece una buena resistencia a las fuerzas externas, como vientos fuertes, huracanes y tornados, gracias a su rigidez lateral, que da como resultado un movimiento horizontal mínimo. Sin embargo, esta rigidez puede ser perjudicial para ciertos tipos de estructuras de hormigón, en particular cuando se requiere una estructura con una flexión relativamente mayor para resistir fuerzas más extremas.

Seguridad en caso de terremoto

Como se ha comentado anteriormente, el hormigón es muy resistente a la compresión, pero débil a la tracción. Los terremotos de mayor magnitud pueden generar cargas de corte muy elevadas en las estructuras. Estas cargas de corte someten la estructura a cargas tanto de tracción como de compresión. Las estructuras de hormigón sin refuerzo, al igual que otras estructuras de mampostería no reforzada, pueden fallar durante un temblor sísmico intenso. Las estructuras de mampostería no reforzada constituyen uno de los mayores riesgos sísmicos a nivel mundial. [105] Estos riesgos se pueden reducir mediante la rehabilitación sísmica de los edificios en riesgo (por ejemplo, los edificios escolares en Estambul, Turquía). [106]

Construcción

.jpg/440px-Buffalo_City_Court_Building,_1971-74,_Pfohl,_Roberts_and_Biggie_(8448022295).jpg)

El hormigón es uno de los materiales de construcción más duraderos. Ofrece una resistencia al fuego superior a la de las construcciones de madera y gana resistencia con el tiempo. Las estructuras hechas de hormigón pueden tener una larga vida útil. [107] El hormigón se utiliza más que cualquier otro material artificial en el mundo. [108] En 2006, se fabricaban unos 7.500 millones de metros cúbicos de hormigón al año, más de un metro cúbico por cada persona en la Tierra. [109]

Reforzado

El uso de refuerzos, en forma de hierro, fue introducido en la década de 1850 por el industrial francés François Coignet, y no fue hasta la década de 1880 que el ingeniero civil alemán GA Wayss utilizó acero como refuerzo. El hormigón es un material relativamente frágil que es fuerte bajo compresión pero menos bajo tensión. El hormigón simple, sin reforzar, no es adecuado para muchas estructuras, ya que es relativamente pobre para soportar tensiones inducidas por vibraciones, cargas de viento, etc. Por lo tanto, para aumentar su resistencia general, se pueden incrustar varillas de acero, alambres, mallas o cables en el hormigón antes de que se endurezca. Este refuerzo, a menudo conocido como varilla de refuerzo, resiste las fuerzas de tracción. [111]

El hormigón armado (HA) es un material compuesto versátil y uno de los más utilizados en la construcción moderna. Está formado por diferentes materiales constituyentes con propiedades muy diferentes que se complementan entre sí. En el caso del hormigón armado, los materiales componentes son casi siempre hormigón y acero. Estos dos materiales forman un fuerte vínculo entre sí y son capaces de resistir una variedad de fuerzas aplicadas, actuando efectivamente como un único elemento estructural. [112]

El hormigón armado puede ser prefabricado o colado in situ y se utiliza en una amplia gama de aplicaciones, como losas, muros, vigas, columnas, cimientos y estructuras de armazón. El refuerzo se coloca generalmente en áreas del hormigón que probablemente estén sujetas a tensión, como la parte inferior de las vigas. Por lo general, hay un mínimo de 50 mm de cobertura, tanto por encima como por debajo del refuerzo de acero, para resistir el desconchado y la corrosión que pueden provocar inestabilidad estructural. [111] Otros tipos de refuerzos no de acero, como los hormigones reforzados con fibras , se utilizan para aplicaciones especializadas, predominantemente como un medio para controlar el agrietamiento. [112]

Prefabricado

El hormigón prefabricado es el hormigón que se vierte en un lugar para su uso en otro y es un material móvil. La mayor parte de la producción de prefabricados se lleva a cabo en las fábricas de proveedores especializados, aunque en algunos casos, debido a factores económicos y geográficos, la escala del producto o la dificultad de acceso, los elementos se vierten en el lugar de construcción o junto a él. [113] El prefabricado ofrece ventajas considerables porque se lleva a cabo en un entorno controlado, protegido de los elementos, pero la desventaja de esto es la contribución a la emisión de gases de efecto invernadero debido al transporte hasta el lugar de construcción. [112]

Ventajas que se pueden conseguir con el empleo de hormigón prefabricado: [113]

- Existen esquemas de dimensiones preferidos, con elementos de diseños probados y comprobados disponibles en un catálogo.

- Un importante ahorro de tiempo resulta de la fabricación de elementos estructurales además de la serie de eventos que determinan la duración total de la construcción, conocida por los ingenieros de planificación como la "ruta crítica".

- Disponibilidad de instalaciones de Laboratorio capaces de realizar las pruebas de control requeridas, muchas de ellas certificadas para pruebas específicas de acuerdo con Normas Nacionales.

- Equipos con capacidades adaptadas a tipos de producción específicos como camas de tensado con capacidad adecuada, moldes y maquinaria dedicada a productos particulares.

- Los acabados de alta calidad obtenidos directamente desde el molde eliminan la necesidad de decoración interior y garantizan bajos costos de mantenimiento.

Estructuras de masas

Debido a la reacción química exotérmica del cemento durante su fraguado, las grandes estructuras de hormigón, como las presas , las esclusas de navegación , las grandes losas de cimentación y los grandes rompeolas , generan un calor excesivo durante la hidratación y la expansión asociada. Para mitigar estos efectos, se suele aplicar un posenfriamiento [114] durante la construcción. Un ejemplo temprano en la presa Hoover utilizó una red de tuberías entre las colocaciones verticales de hormigón para hacer circular agua de refrigeración durante el proceso de curado y evitar un sobrecalentamiento perjudicial. Todavía se utilizan sistemas similares; dependiendo del volumen del vertido, la mezcla de hormigón utilizada y la temperatura ambiente, el proceso de enfriamiento puede durar muchos meses después de que se coloca el hormigón. También se utilizan varios métodos para preenfriar la mezcla de hormigón en estructuras de hormigón en masa. [114]

Otro enfoque para las estructuras de hormigón en masa que minimiza el subproducto térmico del cemento es el uso de hormigón compactado con rodillo , que utiliza una mezcla seca que requiere mucho menos enfriamiento que la colocación húmeda convencional. Se deposita en capas gruesas como un material semiseco y luego se compacta con rodillo hasta formar una masa densa y resistente.

Acabados superficiales

Las superficies de hormigón en bruto tienden a ser porosas y tienen un aspecto relativamente poco atractivo. Se pueden aplicar muchos acabados para mejorar el aspecto y proteger la superficie contra las manchas, la penetración de agua y la congelación.

Entre los ejemplos de apariencia mejorada se incluyen el hormigón estampado , en el que el hormigón húmedo tiene un patrón impreso en la superficie para dar un efecto de pavimento, adoquín o ladrillo, y puede ir acompañado de coloración. Otro efecto popular para suelos y superficies de mesa es el hormigón pulido , en el que el hormigón se pule hasta quedar ópticamente plano con abrasivos de diamante y se sella con polímeros u otros selladores.

Otros acabados se pueden conseguir con cincelado, o técnicas más convencionales como pintarlo o cubrirlo con otros materiales.

El tratamiento adecuado de la superficie del hormigón, y por tanto de sus características, es una etapa importante en la construcción y renovación de estructuras arquitectónicas. [115]

Pretensado

El hormigón pretensado es un tipo de hormigón armado que incorpora tensiones de compresión durante la construcción para oponerse a las tensiones de tracción que se experimentan durante el uso. Esto puede reducir en gran medida el peso de las vigas o losas, al distribuir mejor las tensiones en la estructura para hacer un uso óptimo del refuerzo. Por ejemplo, una viga horizontal tiende a combarse. El refuerzo pretensado a lo largo de la parte inferior de la viga contrarresta esto. En el hormigón pretensado, el pretensado se logra mediante el uso de tendones o barras de acero o polímero que se someten a una fuerza de tracción antes del vertido o, en el caso del hormigón postensado, después del vertido.

Se utilizan dos sistemas diferentes: [112]

- El hormigón pretensado casi siempre es prefabricado y contiene alambres de acero (tendones) que se mantienen en tensión mientras el hormigón se coloca y fragua alrededor de ellos.

- El hormigón postensado tiene conductos que lo atraviesan. Una vez que el hormigón ha ganado resistencia, se tiran de los tendones a través de los conductos y se tensan. A continuación, los conductos se rellenan con lechada. Los puentes construidos de esta manera han experimentado una corrosión considerable de los tendones, por lo que ahora se puede utilizar el postensado externo en el que los tendones corren a lo largo de la superficie exterior del hormigón.

Más de 55.000 millas (89.000 km) de carreteras en Estados Unidos están pavimentadas con este material. El hormigón armado , el hormigón pretensado y el hormigón prefabricado son los tipos de extensiones funcionales de hormigón más utilizados en la actualidad. Para obtener más información, consulte Arquitectura brutalista .

Colocación

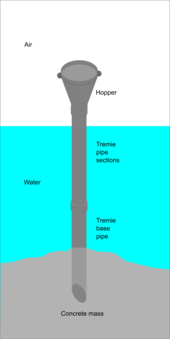

Una vez mezclado, el hormigón se suele transportar al lugar donde se pretende que se convierta en un elemento estructural. Se utilizan varios métodos de transporte y colocación según las distancias involucradas, la cantidad necesaria y otros detalles de la aplicación. Las grandes cantidades se suelen transportar en camión, se vierten libremente por gravedad o mediante un tremie , o se bombean a través de una tubería. Las cantidades más pequeñas se pueden transportar en un contenedor (un contenedor de metal que se puede inclinar o abrir para liberar el contenido, generalmente transportado por grúa o polipasto), o en carretilla, o se pueden transportar en bolsas de palanca para su colocación manual bajo el agua.

Colocación en clima frío

Las condiciones climáticas extremas (calor o frío extremos, condiciones de viento y variaciones de humedad) pueden alterar significativamente la calidad del hormigón. Se observan muchas precauciones en la colocación en climas fríos. [116] Las bajas temperaturas retardan significativamente las reacciones químicas involucradas en la hidratación del cemento, afectando así el desarrollo de la resistencia. Prevenir la congelación es la precaución más importante, ya que la formación de cristales de hielo puede causar daño a la estructura cristalina de la pasta de cemento hidratada. Si la superficie del vertido de hormigón está aislada de las temperaturas exteriores, el calor de hidratación evitará la congelación.

La definición del American Concrete Institute (ACI) de colocación en clima frío, ACI 306, [117] es:

- Un período en el que durante más de tres días consecutivos la temperatura media diaria del aire desciende por debajo de los 40 °F (~4,5 °C), y

- La temperatura se mantiene por debajo de 50 °F (10 °C) durante más de la mitad de cualquier período de 24 horas.

En Canadá , donde las temperaturas tienden a ser mucho más bajas durante la estación fría, la norma CSA A23.1 utiliza los siguientes criterios :

- Cuando la temperatura del aire sea ≤ 5 °C, y

- Cuando exista probabilidad de que la temperatura descienda por debajo de 5 °C dentro de las 24 horas siguientes a la colocación del hormigón.

La resistencia mínima antes de exponer el hormigón a un frío extremo es de 500 psi (3,4 MPa). La norma CSA A 23.1 especifica una resistencia a la compresión de 7,0 MPa para que se considere seguro para la exposición al frío.

Colocación submarina

El hormigón se puede colocar y curar bajo el agua. Se debe tener cuidado con el método de colocación para evitar que el cemento se lave. Los métodos de colocación bajo el agua incluyen el tremie , el bombeo, la colocación con tolva, la colocación manual con bolsas de palanca y el trabajo con bolsas. [118]

Un tremie es un tubo vertical o casi vertical con una tolva en la parte superior que se utiliza para verter hormigón bajo el agua de forma que se evite el lavado del cemento de la mezcla debido al contacto turbulento del agua con el hormigón mientras fluye. Esto produce una resistencia más fiable del producto.

ElEl método de la bolsa de compresión se utiliza generalmente para colocar pequeñas cantidades y para reparaciones. El hormigón húmedo se carga en una bolsa de lona reutilizable y el buzo lo exprime en el lugar requerido. Se debe tener cuidado para evitar que el cemento y los finos se arrastren.

El hormigón en bolsas submarinas consiste en colocar manualmente, por parte de buzos, bolsas de tela tejida que contienen una mezcla seca, y luego perforarlas con pasadores de acero para unirlas después de cada dos o tres capas y crear un camino para la hidratación que induzca el curado, que normalmente puede tardar entre 6 y 12 horas en endurecerse inicialmente y endurecerse por completo al día siguiente. El hormigón en bolsas generalmente alcanza su máxima resistencia en 28 días. Cada bolsa debe perforarse con al menos un pasador, y preferiblemente hasta cuatro. El hormigón en bolsas es un método simple y conveniente de colocación de hormigón bajo el agua que no requiere bombas, plantas ni encofrados y que puede minimizar los efectos ambientales de la dispersión del cemento en el agua. Hay bolsas precargadas disponibles, que se sellan para evitar la hidratación prematura si se almacenan en condiciones secas adecuadas. Las bolsas pueden ser biodegradables. [119]

El agregado inyectado es un método alternativo para formar una masa de hormigón bajo el agua, donde los encofrados se rellenan con agregado grueso y luego los huecos se rellenan completamente desde el fondo desplazando el agua con lechada bombeada . [118]

Carreteras

Las carreteras de hormigón son más eficientes en términos de consumo de combustible, [120] más reflectantes y duran mucho más que otras superficies de pavimentación, pero tienen una participación de mercado mucho menor que otras soluciones de pavimentación. Los métodos de pavimentación modernos y las prácticas de diseño han cambiado la economía de la pavimentación de hormigón, de modo que un pavimento de hormigón bien diseñado y colocado será menos costoso en costos iniciales y significativamente menos costoso a lo largo del ciclo de vida. Otro beneficio importante es que se puede utilizar hormigón permeable , lo que elimina la necesidad de colocar desagües pluviales cerca de la carretera y reduce la necesidad de una calzada ligeramente inclinada para ayudar a que el agua de lluvia se escurra. El hecho de que ya no sea necesario desechar el agua de lluvia mediante el uso de desagües también significa que se necesita menos electricidad (de lo contrario, se necesita más bombeo en el sistema de distribución de agua) y el agua de lluvia no se contamina, ya que ya no se mezcla con agua contaminada. En cambio, es absorbida inmediatamente por el suelo. [ cita requerida ]

Bosque de tubos

El cemento moldeado en un bosque de estructuras tubulares puede ser 5,6 veces más resistente al agrietamiento/fallo que el hormigón estándar. El enfoque imita el hueso cortical de los mamíferos que presenta osteonas elípticas y huecas suspendidas en una matriz orgánica, conectadas por "líneas de cemento" relativamente débiles. Las líneas de cemento proporcionan una trayectoria de grieta en el plano preferible. Este diseño falla a través de un "mecanismo de endurecimiento escalonado". Las grietas se contienen dentro del tubo, lo que reduce la propagación, al disipar la energía en cada tubo/escalón. [121]

Medio ambiente, salud y seguridad

This section may be unbalanced towards certain viewpoints. (January 2024) |

La fabricación y el uso del hormigón producen una amplia gama de impactos ambientales, económicos y sociales.

Salud y seguridad

El pulido de hormigón puede producir polvo peligroso . La exposición al polvo de cemento puede provocar problemas como silicosis , enfermedades renales, irritación de la piel y efectos similares. El Instituto Nacional de Seguridad y Salud Ocupacional de Estados Unidos recomienda colocar cubiertas de ventilación de escape local en las pulidoras de hormigón eléctricas para controlar la propagación de este polvo. Además, la Administración de Seguridad y Salud Ocupacional (OSHA) ha impuesto regulaciones más estrictas a las empresas cuyos trabajadores entran regularmente en contacto con polvo de sílice. Una norma actualizada sobre sílice, que la OSHA puso en vigor el 23 de septiembre de 2017 para las empresas de construcción, restringió la cantidad de sílice cristalina respirable con la que los trabajadores podían entrar en contacto legalmente a 50 microgramos por metro cúbico de aire por jornada laboral de 8 horas. Esa misma norma entró en vigor el 23 de junio de 2018 para la industria general, la fracturación hidráulica y el sector marítimo. Ese plazo se amplió hasta el 23 de junio de 2021 para los controles de ingeniería en la industria de la fracturación hidráulica. Las empresas que no cumplan con las normas de seguridad más estrictas pueden enfrentarse a cargos económicos y a cuantiosas sanciones. La presencia de algunas sustancias en el hormigón, incluidos aditivos útiles y no deseados, puede causar problemas de salud debido a su toxicidad y radiactividad. El hormigón fresco (antes de que se haya curado por completo) es altamente alcalino y debe manipularse con el equipo de protección adecuado.

Cemento

Un componente importante del hormigón es el cemento , un polvo fino que se utiliza principalmente para unir la arena y los áridos más gruesos en el hormigón. Aunque existen diversos tipos de cemento, el más común es el " cemento Portland ", que se produce mezclando clínker con cantidades más pequeñas de otros aditivos, como yeso y piedra caliza molida. La producción de clínker, el principal componente del cemento, es responsable de la mayor parte de las emisiones de gases de efecto invernadero del sector, incluidas tanto la intensidad energética como las emisiones de proceso. [122]

La industria del cemento es uno de los tres principales productores de dióxido de carbono, un importante gas de efecto invernadero; los otros dos son las industrias de producción de energía y transporte. En promedio, cada tonelada de cemento producida libera una tonelada de CO2 a la atmósfera. Los fabricantes pioneros de cemento han afirmado alcanzar intensidades de carbono más bajas, con 590 kg de CO2 eq por tonelada de cemento producido. [123] Las emisiones se deben a los procesos de combustión y calcinación, [124] que representan aproximadamente el 40% y el 60% de los gases de efecto invernadero, respectivamente. Considerando que el cemento es solo una fracción de los componentes del hormigón, se estima que una tonelada de hormigón es responsable de emitir alrededor de 100-200 kg de CO2 . [ 125] [126] Cada año se utilizan más de 10 mil millones de toneladas de hormigón en todo el mundo. [126] En los próximos años, se seguirán utilizando grandes cantidades de hormigón, y la mitigación de las emisiones de CO2 del sector será aún más crítica.

El hormigón se utiliza para crear superficies duras que contribuyen a la escorrentía superficial , que puede causar una gran erosión del suelo, contaminación del agua e inundaciones, pero, a la inversa, se puede utilizar para desviar, contener y controlar las inundaciones. El polvo de hormigón liberado por la demolición de edificios y los desastres naturales puede ser una fuente importante de contaminación atmosférica peligrosa . El hormigón contribuye al efecto de isla de calor urbano , aunque menos que el asfalto .

Mitigación del cambio climático

La reducción del contenido de clínker de cemento podría tener efectos positivos en la evaluación ambiental del ciclo de vida del hormigón. Ya se han llevado a cabo algunos trabajos de investigación sobre la reducción del contenido de clínker de cemento en el hormigón. Sin embargo, existen diferentes estrategias de investigación. A menudo se ha investigado la sustitución de una parte del clínker por grandes cantidades de escoria o cenizas volantes basándose en la tecnología del hormigón convencional. Esto podría conducir a un desperdicio de materias primas escasas, como la escoria y las cenizas volantes. El objetivo de otras actividades de investigación es el uso eficiente del cemento y de materiales reactivos como la escoria y las cenizas volantes en el hormigón basándose en un enfoque de diseño de mezcla modificado. [127]

El carbono incorporado en una fachada de hormigón prefabricado se puede reducir en un 50% cuando se utiliza el hormigón de alto rendimiento reforzado con fibra presentado en lugar del revestimiento de hormigón armado típico. [128]

Se han realizado estudios sobre la comercialización de hormigones con bajo contenido de carbono. Se investigó la evaluación del ciclo de vida (LCA) del hormigón con bajo contenido de carbono según las proporciones de reemplazo de escoria granulada de alto horno molida (GGBS) y cenizas volantes (FA). El potencial de calentamiento global (GWP) de GGBS disminuyó en 1,1 kg CO 2 eq/m 3 , mientras que las FA disminuyeron en 17,3 kg CO 2 eq/m 3 cuando la proporción de reemplazo de la mezcla mineral se incrementó en un 10%. Este estudio también comparó las propiedades de resistencia a la compresión del hormigón con bajo contenido de carbono mezclado binario según las proporciones de reemplazo, y se derivó el rango aplicable de proporciones de mezcla. [129]

Adaptación al cambio climático

Los materiales de construcción de alto rendimiento serán particularmente importantes para mejorar la resiliencia, incluso para las defensas contra inundaciones y la protección de infraestructura crítica. Los riesgos para la infraestructura y las ciudades que plantean los fenómenos meteorológicos extremos son especialmente graves en los lugares expuestos a daños por inundaciones y huracanes, pero también en aquellos lugares donde los residentes necesitan protección contra las temperaturas extremas del verano. El hormigón tradicional puede sufrir tensiones cuando se expone a la humedad y a concentraciones más altas de CO2 atmosférico . Si bien es probable que el hormigón siga siendo importante en aplicaciones en las que el entorno es desafiante, también se necesitan materiales nuevos, más inteligentes y más adaptables. [126] [130]

Fin de la vida: degradación y residuos

Reciclaje

Récords mundiales

El récord mundial de la mayor cantidad de hormigón vertido en un solo proyecto lo tiene la presa de las Tres Gargantas en la provincia de Hubei, China, de la Three Gorges Corporation. Se estima que la cantidad de hormigón utilizada en la construcción de la presa fue de 16 millones de metros cúbicos a lo largo de 17 años. El récord anterior lo tenía la central hidroeléctrica de Itaipú en Brasil, con 12,3 millones de metros cúbicos. [135] [136] [137]

El récord mundial de bombeo de hormigón se estableció el 7 de agosto de 2009 durante la construcción del Proyecto Hidroeléctrico Parbati , cerca de la aldea de Suind, Himachal Pradesh , India, cuando la mezcla de hormigón se bombeó a través de una altura vertical de 715 m (2346 pies). [138] [139]

El 6 de enero de 2019, las obras de la presa de Polavaram en Andhra Pradesh entraron en el Libro Guinness de los récords mundiales al verter 32.100 metros cúbicos de hormigón en 24 horas. [140] El récord mundial de la mayor losa de hormigón vertida de forma continua se logró en agosto de 2007 en Abu Dabi por la empresa contratista Al Habtoor-CCC Joint Venture y el proveedor de hormigón es Unibeton Ready Mix. [141] [142] El vertido (una parte de la base de la Landmark Tower de Abu Dabi ) fue de 16.000 metros cúbicos de hormigón vertidos en un período de dos días. [143] El récord anterior, 13.200 metros cúbicos vertidos en 54 horas a pesar de una severa tormenta tropical que requirió que el sitio se cubriera con lonas para permitir que el trabajo continuara, se logró en 1992 por los consorcios conjuntos japonés y surcoreano Hazama Corporation y Samsung C&T Corporation para la construcción de las Torres Petronas en Kuala Lumpur , Malasia . [144]

El récord mundial del piso de hormigón vertido de forma continua más grande se completó el 8 de noviembre de 1997 en Louisville , Kentucky, por la firma de diseño y construcción EXXCEL Project Management. La colocación monolítica consistió en 225.000 pies cuadrados (20.900 m2 ) de hormigón colocado en 30 horas, terminado con una tolerancia de planitud de F F 54,60 y una tolerancia de nivelación de F L 43,83. Esto superó el récord anterior en un 50% en volumen total y un 7,5% en área total. [145] [146]

El 18 de octubre de 2010, en Nueva Orleans (Luisiana), el contratista CJ Mahan Construction Company, LLC de Grove City (Ohio) completó el récord de la mayor vertido continuo de hormigón bajo el agua. La colocación consistió en 10.251 yardas cúbicas de hormigón en 58,5 horas utilizando dos bombas de hormigón y dos plantas de hormigón dedicadas. Una vez curado, esta colocación permite desagotar el ataguía de 50.180 pies cuadrados (4.662 m2 ) aproximadamente 26 pies (7,9 m) por debajo del nivel del mar para permitir que la construcción del proyecto de alféizar y monolito del canal de navegación del puerto interior se complete en seco. [147]

Véase también

- Nivelación de hormigón : proceso para nivelar el hormigón nivelando su base subyacente.

- Hormigonera : Dispositivo que combina cemento, áridos y agua para formar hormigón.

- Unidad de mampostería de hormigón : bloque de tamaño estándar utilizado en la construcciónPages displaying short descriptions of redirect targets

- Planta de hormigón : Equipo que combina varios ingredientes para formar hormigón.

- Metales pesados : subconjunto vagamente definido de elementos que presentan propiedades metálicas.Pages displaying short descriptions of redirect targets

- Hormigón de cáñamo : material biocompuesto utilizado para la construcción y el aislamiento

- Partículas : materia sólida o líquida microscópica suspendida en la atmósfera de la Tierra.

- Syncrete – Forma sintética de hormigón

Referencias

- ^ Gagg, Colin R. (mayo de 2014). "Cemento y hormigón como material de ingeniería: una evaluación histórica y un análisis de estudio de caso". Análisis de fallas de ingeniería . 40 : 114–140. doi :10.1016/j.engfailanal.2014.02.004.

- ^ Crow, James Mitchell (marzo de 2008). "El enigma del hormigón" (PDF) . Chemistry World : 62–66. Archivado (PDF) del original el 9 de octubre de 2022.