Betún

El betún ( Reino Unido : / ˈbɪtʃʊmɪn / BIH -chuum-in , EE . UU .: / bɪˈtjuːmɪn , b aɪ- / bih - TEW -min , by- ) [1] es un componente inmensamente viscoso del petróleo . Dependiendo de su composición exacta , puede ser un líquido negro pegajoso o una masa aparentemente sólida que se comporta como un líquido en escalas de tiempo muy grandes. En inglés americano , el material se conoce comúnmente como asfalto . Ya sea que se encuentre en depósitos naturales o refinado a partir del petróleo, la sustancia se clasifica como brea . [2] Antes del siglo XX, el término asfalto era de uso general. [3] La palabra deriva de la palabra griega antigua ἄσφαλτος ( ásphaltos ), que se refería al betún natural o brea. El mayor depósito natural de betún del mundo es el lago Pitch en el suroeste de Trinidad , que se estima que contiene 10 millones de toneladas. [4]

Alrededor del 70% de la producción anual de betún se destina a la construcción de carreteras , su principal uso. [5] En esta aplicación, el betún se utiliza para unir partículas de agregado como la grava y formar una sustancia denominada hormigón asfáltico , que se denomina coloquialmente asfalto . Sus otros usos principales se encuentran en productos impermeabilizantes bituminosos , como el fieltro para techos y el sellador de techos. [6]

En las ciencias de los materiales y la ingeniería , los términos asfalto y betún se utilizan a menudo indistintamente y se refieren tanto a las formas naturales como a las fabricadas de la sustancia, aunque existe una variación regional en cuanto a qué término es el más común. En todo el mundo, los geólogos tienden a preferir el término betún para el material de origen natural. Para el material fabricado, que es un residuo refinado del proceso de destilación de petróleos crudos seleccionados, el betún es el término predominante en gran parte del mundo; sin embargo, en inglés americano , se utiliza más comúnmente asfalto . Para ayudar a evitar confusiones, en los EE. UU. se utilizan los términos "asfalto líquido", "aglutinante asfáltico" o "cemento asfáltico" para distinguirlo del hormigón asfáltico. Coloquialmente, a veces se hace referencia a varias formas de betún como " alquitrán ", como en el nombre de los pozos de alquitrán de La Brea . [7]

El betún natural se especifica a veces con el término betún crudo . Su viscosidad es similar a la de la melaza fría [8] [9] mientras que el material obtenido a partir de la destilación fraccionada de petróleo crudo que hierve a 525 °C (977 °F) a veces se denomina "betún refinado". La provincia canadiense de Alberta tiene la mayor parte de las reservas mundiales de betún natural en las arenas petrolíferas de Athabasca , que cubren 142.000 kilómetros cuadrados (55.000 millas cuadradas), un área más grande que Inglaterra . [10]

Terminología

Etimología

La palabra latina se remonta a la raíz protoindoeuropea *gʷet- "brea".

La expresión "betún" tiene su origen en el sánscrito , donde encontramos las palabras "jatu", que significa "brea", y "jatu-krit", que significa "creador de brea", "productor de brea" (refiriéndose a los árboles coníferos o resinosos). Algunos afirman que el equivalente en latín fue originalmente "gwitu-men" (relativo a la brea), y otros, "pixtumens" (brea que exuda o burbujea), que posteriormente se acortó a "betún", pasando de ahí al inglés a través del francés. De la misma raíz se deriva la palabra anglosajona "cwidu" (Mastix), la palabra alemana "Kitt" (cemento o masilla) y la antigua palabra nórdica "kvada". [11]

Se afirma que la palabra "ašphalt" deriva del término acadio "asphaltu" o "sphallo", que significa "dividir". Más tarde fue adoptada por los griegos homéricos en forma del adjetivo ἄσφαλἤς, ἐς significa "firme", "estable", "seguro", y el verbo correspondiente ἄσφαλίξω, ίσω significa "hacer firme o estable", "asegurar". [11]

La palabra "asfalto" se deriva del inglés medio tardío , a su vez del francés asfalto , basado en el latín tardío asfalton , asfaltoum , que es la latinización del griego ἄσφαλτος ( ásphaltos , ásphalton ), una palabra que significa "asfalto/betún/ brea ", [12] que tal vez deriva de ἀ- , "no, sin", es decir, el alfa privativo , y σφάλλειν ( sphallein ), "hacer caer, desconcertar, (en pasivo) errar, (en pasivo) ser obstaculizado". [13]

El primer uso que los antiguos dieron al asfalto fue como cemento para fijar o unir diversos objetos, por lo que parece probable que el nombre en sí mismo fuera expresivo de esta aplicación. En concreto, Heródoto mencionó que el betún se llevó a Babilonia para construir su gigantesca muralla de fortificación. [14]

Del griego, la palabra pasó al latín tardío y de allí al francés ( asfalte ) y al inglés ("asphaltum" y "asphalt"). En francés, el término asfalto se utiliza para los depósitos de piedra caliza empapados de asfalto que se forman de forma natural y para productos manufacturados especializados con menos huecos o mayor contenido de betún que el "hormigón asfáltico" que se utiliza para pavimentar carreteras.

Terminología moderna

El betún mezclado con arcilla se denominaba habitualmente «asfalto», pero hoy en día el término se utiliza con menos frecuencia. [15]

En inglés americano , "asphalt" es equivalente al término británico "bitumen". Sin embargo, "asphalt" también se usa comúnmente como una forma abreviada de " asphalt concrete " (por lo tanto, equivalente al término británico "asphalt" o "tarmac").

En inglés canadiense , la palabra "bitumen" se utiliza para referirse a los vastos depósitos canadienses de petróleo crudo extremadamente pesado , [16] mientras que "asfalto" se utiliza para el producto de la refinería de petróleo. El betún diluido (diluido con nafta para hacerlo fluir en los oleoductos) se conoce como " dilbit " en la industria petrolera canadiense, mientras que el betún " mejorado " a petróleo crudo sintético se conoce como "syncrude", y el syncrude mezclado con betún se llama "synbit". [17]

El término geológico preferido para los depósitos naturales de petróleo en forma sólida o semisólida sigue siendo "betún". La "roca bituminosa" es una forma de arenisca impregnada con betún. Las arenas petrolíferas de Alberta, Canadá, son un material similar.

Ninguno de los términos "asfalto" o "betún" debe confundirse con el alquitrán o los alquitranes de hulla . El alquitrán es el producto líquido espeso de la destilación en seco y la pirólisis de hidrocarburos orgánicos provenientes principalmente de masas de vegetación, ya sea fosilizados como el carbón, o recién cosechados. La mayor parte del betún, por otro lado, se formó de manera natural cuando grandes cantidades de materiales animales orgánicos fueron depositados por el agua y enterrados a cientos de metros de profundidad en el punto diagenético , donde las moléculas de hidrocarburos grasos desorganizados se unieron en largas cadenas en ausencia de oxígeno. El betún se presenta como un sólido o un líquido altamente viscoso. Incluso puede estar mezclado con depósitos de carbón. El betún, y el carbón utilizando el proceso Bergius , se pueden refinar para obtener petróleos como la gasolina, y el betún se puede destilar para obtener alquitrán, no al revés.

Composición

Composición normal

Los componentes del betún incluyen cuatro clases principales de compuestos:

- Aromáticos nafténicos ( naftaleno ), que consisten en compuestos aromáticos policíclicos parcialmente hidrogenados.

- Aromáticos polares, que consisten en fenoles de alto peso molecular y ácidos carboxílicos producidos por oxidación parcial del material.

- Hidrocarburos saturados ; el porcentaje de compuestos saturados en el asfalto se correlaciona con su punto de ablandamiento

- Asfaltenos, que consisten en fenoles de alto peso molecular y compuestos heterocíclicos.

El betún contiene típicamente, elementalmente 80% en peso de carbono; 10% de hidrógeno; hasta 6% de azufre; y molecularmente, entre 5 y 25% en peso de asfaltenos dispersos en 90% a 65% de maltenos. [18] La mayoría de los betunes naturales también contienen compuestos organosulfurados , el níquel y el vanadio se encuentran en <10 partes por millón, como es típico de algunos petróleos. [6] La sustancia es soluble en disulfuro de carbono . Se modela comúnmente como un coloide , con asfaltenos como la fase dispersa y maltenos como la fase continua. [19] "Es casi imposible separar e identificar todas las diferentes moléculas de betún, porque el número de moléculas con diferente estructura química es extremadamente grande". [20]

El asfalto puede confundirse con el alquitrán de hulla , que es un material termoplástico negro visualmente similar producido por la destilación destructiva del carbón . A principios y mediados del siglo XX, cuando se producía gas de ciudad , el alquitrán de hulla era un subproducto fácilmente disponible y se utilizaba ampliamente como aglutinante para los agregados de las carreteras. La adición de alquitrán de hulla a las carreteras de macadán dio lugar a la palabra " tarmac ", que ahora se utiliza en el lenguaje común para referirse a los materiales de construcción de carreteras. Sin embargo, desde la década de 1970, cuando el gas natural sucedió al gas de ciudad, el betún ha superado por completo el uso del alquitrán de hulla en estas aplicaciones. Otros ejemplos de esta confusión incluyen los pozos de alquitrán de La Brea y las arenas bituminosas canadienses , que en realidad contienen betún natural en lugar de alquitrán. "Pitch" es otro término que a veces se utiliza informalmente para referirse al asfalto, como en Pitch Lake .

Aditivos, mezclas y contaminantes

Por razones económicas y de otro tipo, el betún a veces se vende combinado con otros materiales, a menudo sin estar etiquetado como algo más que simplemente "betún". [21]

Cabe destacar el uso de los residuos de aceite de motor re-refinado (REOB, por sus siglas en inglés) en la fabricación de asfalto. Los REOB contienen varios elementos y compuestos que se encuentran en el aceite de motor reciclado: aditivos para el aceite original y materiales que se acumulan a partir de su circulación en el motor (normalmente hierro y cobre). Algunas investigaciones han indicado una correlación entre esta adulteración del betún y un pavimento de peor rendimiento. [21]

Aparición

La mayor parte del betún que se utiliza comercialmente se obtiene del petróleo. [22] No obstante, grandes cantidades de betún se encuentran en forma concentrada en la naturaleza. Los depósitos naturales de betún se forman a partir de los restos de antiguas algas microscópicas ( diatomeas ) y otros seres que alguna vez estuvieron vivos. Estos depósitos naturales de betún se formaron durante el período Carbonífero, cuando los bosques pantanosos gigantes dominaban muchas partes de la Tierra. [23] Se depositaron en el lodo del fondo del océano o lago donde vivían los organismos. Bajo el calor (por encima de los 50 °C) y la presión del enterramiento profundo en la tierra, los restos se transformaron en materiales como betún, kerógeno o petróleo.

Entre los depósitos naturales de betún se encuentran lagos como el lago Pitch en Trinidad y Tobago y el lago Bermúdez en Venezuela . Existen filtraciones naturales en los pozos de alquitrán de La Brea y los pozos de alquitrán de McKittrick en California , así como en el Mar Muerto .

El betún también se encuentra en areniscas no consolidadas conocidas como "arenas petrolíferas" en Alberta , Canadá, y en las similares "arenas bituminosas" en Utah , Estados Unidos. La provincia canadiense de Alberta tiene la mayor parte de las reservas del mundo, en tres enormes depósitos que cubren 142.000 kilómetros cuadrados (55.000 millas cuadradas), un área más grande que Inglaterra o el estado de Nueva York . Estas arenas bituminosas contienen 166 mil millones de barriles (26,4 × 10 9 m 3 ) de reservas de petróleo comercialmente establecidas, lo que le da a Canadá las terceras reservas de petróleo más grandes del mundo. Aunque históricamente se usaba sin refinar para pavimentar carreteras, casi la totalidad de la producción se usa ahora como materia prima para refinerías de petróleo en Canadá y Estados Unidos. [10]^

El depósito de betún natural más grande del mundo, conocido como las arenas petrolíferas de Athabasca , se encuentra en la Formación McMurray del norte de Alberta. Esta formación data del Cretácico temprano y está compuesta por numerosas lentes de arenas petrolíferas con hasta un 20 % de petróleo. [24] Los estudios isotópicos muestran que los depósitos de petróleo tienen alrededor de 110 millones de años. [25] Dos formaciones más pequeñas pero aún muy grandes se encuentran en las arenas petrolíferas de Peace River y las arenas petrolíferas de Cold Lake , al oeste y sureste de las arenas petrolíferas de Athabasca, respectivamente. De los depósitos de Alberta, solo partes de las arenas petrolíferas de Athabasca son lo suficientemente superficiales como para ser adecuadas para la minería de superficie. El otro 80 % tiene que ser producido por pozos petrolíferos utilizando técnicas mejoradas de recuperación de petróleo como el drenaje gravitacional asistido por vapor . [26]

En la cuenca de Uinta , en Utah (Estados Unidos), también se encuentran depósitos de petróleo pesado o de betún mucho más pequeños. Por ejemplo, el depósito del Triángulo de Arenas Taríceas contiene aproximadamente un 6 % de betún. [24]

El betún puede aparecer en vetas hidrotermales . Un ejemplo de esto se encuentra en la cuenca de Uinta en Utah , en los EE. UU., donde hay un enjambre de vetas extensas lateral y verticalmente compuestas de un hidrocarburo sólido llamado gilsonita . Estas vetas se formaron por la polimerización y solidificación de hidrocarburos que se movilizaron desde las lutitas petrolíferas más profundas de la Formación Green River durante el enterramiento y la diagénesis . [27]

El betún es similar a la materia orgánica de los meteoritos carbonosos . [28] Sin embargo, estudios detallados han demostrado que estos materiales son distintos. [29] Se considera que los vastos recursos de betún de Alberta comenzaron como material vivo de plantas y animales marinos, principalmente algas , que murieron hace millones de años cuando un antiguo océano cubrió Alberta. Fueron cubiertos por lodo, enterrados profundamente con el tiempo y cocinados suavemente hasta convertirse en petróleo mediante calor geotérmico a una temperatura de 50 a 150 °C (120 a 300 °F). Debido a la presión del ascenso de las Montañas Rocosas en el suroeste de Alberta, hace 80 a 55 millones de años, el petróleo fue impulsado hacia el noreste cientos de kilómetros y quedó atrapado en depósitos de arena subterráneos dejados por antiguos lechos de ríos y playas oceánicas, formando así las arenas petrolíferas. [26]

Historia

Época paleolítica

El uso del betún se remonta al Paleolítico Medio , cuando se moldeaba para fabricar mangos de herramientas o se utilizaba como adhesivo para fijar herramientas de piedra a los mangos .

La evidencia más temprana del uso de betún fue descubierta cuando los arqueólogos identificaron material de betún en artefactos de sílex de Levallois que datan de aproximadamente 71.000 años AP en el sitio al aire libre de Umm el Tlel, ubicado en la ladera norte de la meseta de Qdeir en la cuenca de el Kowm en Siria central. [30] Los análisis microscópicos encontraron residuos bituminosos en dos tercios de los artefactos de piedra, lo que sugiere que el betún era un componente importante y de uso frecuente en la fabricación de herramientas para la gente de esa región en ese momento. Los análisis geoquímicos de los residuos asfálticos ubican su origen en afloramientos naturales localizados de betún en el macizo de Bichri, a unos 40 km al noreste del sitio arqueológico de Umm el Tlel.

Un nuevo examen de los artefactos descubiertos en 1908 en los refugios rocosos de Le Moustier en Francia ha identificado herramientas de piedra musterienses que estaban unidas a empuñaduras hechas de ocre y betún. [31] Las empuñaduras estaban formuladas con un 55% de ocre de goethita molido y un 45% de betún líquido cocido para crear una masilla moldeable que se endurecía en las empuñaduras. Excavaciones anteriores, menos cuidadosas, en Le Moustier impiden la identificación concluyente de la cultura y la edad arqueológicas, pero el estilo musteriense europeo de estas herramientas sugiere que están asociadas con los neandertales durante el Paleolítico medio tardío hasta el Paleolítico superior temprano entre 60.000 y 35.000 años antes del presente. Es la evidencia más temprana de adhesivo multicomponente en Europa.

Tiempos antiguos

El uso de betún natural para impermeabilizar y como adhesivo data al menos del quinto milenio a. C., con una cesta de almacenamiento de cultivos descubierta en Mehrgarh , de la civilización del valle del Indo , revestida con él. [32] En el tercer milenio a. C., el asfalto de roca refinado ya se utilizaba en la región y se utilizó para impermeabilizar el Gran Baño de Mohenjo-daro. [33]

En el antiguo Cercano Oriente , los sumerios utilizaban depósitos de betún natural como mortero entre ladrillos y piedras, para cementar partes de las tallas, como los ojos, para calafatear barcos y para impermeabilizar. [3] El historiador griego Heródoto dijo que se utilizaba betún caliente como mortero en los muros de Babilonia . [34]

Se dice que el túnel del Éufrates , de 1 kilómetro (0,62 millas) de largo debajo del río Éufrates en Babilonia en la época de la reina Semíramis ( c. 800 a. C. ), fue construido con ladrillos cocidos cubiertos con betún como agente impermeabilizante. [3]

Los antiguos egipcios utilizaban betún para embalsamar momias. [3] [35] La palabra persa para asfalto es moom , que está relacionada con la palabra inglesa momia . La principal fuente de betún de los egipcios era el Mar Muerto , que los romanos conocían como Palus Asphaltites (lago de asfalto).

En el año 40 d. C. aproximadamente, Dioscórides describió el material del Mar Muerto como betún de Judaicum y señaló otros lugares de la región donde se podía encontrar. [36] Se cree que el betún de Sidón se refiere al material encontrado en Hasbeya, en el Líbano. [37] Plinio también hace referencia al betún encontrado en Epiro . El betún era un recurso estratégico valioso. Fue objeto de la primera batalla conocida por un depósito de hidrocarburos, entre los seléucidas y los nabateos en el año 312 a. C. [38]

En el antiguo Lejano Oriente, el betún natural se hervía lentamente para eliminar las fracciones superiores , dejando un material termoplástico de mayor peso molecular que, cuando se aplicaba sobre objetos, se endurecía al enfriarse. Este se utilizaba para cubrir objetos que necesitaban impermeabilización, [3] como vainas y otros artículos. Las estatuillas de deidades domésticas también se fundían con este tipo de material en Japón, y probablemente también en China. [ cita requerida ]

En América del Norte , la recuperación arqueológica ha indicado que el betún se usaba a veces para adherir puntas de proyectiles de piedra a ejes de madera. [39] [40] En Canadá, los aborígenes usaban el betún que se filtraba de las orillas del Athabasca y otros ríos para impermeabilizar canoas de corteza de abedul , y también lo calentaban en ollas de incienso para ahuyentar a los mosquitos en el verano. [26] El betún también se usaba para impermeabilizar canoas de tablones utilizadas por los pueblos indígenas en el sur de California precolonial. [41]

Europa continental

En 1553, Pierre Belon describió en su obra Observaciones que el pissasphalto , una mezcla de brea y betún, se utilizaba en la República de Ragusa (ahora Dubrovnik , Croacia ) para alquitranar barcos. [42]

Una edición de 1838 de la revista Mechanics Magazine cita un uso temprano del asfalto en Francia. Un panfleto fechado en 1621, escrito por "un tal Monsieur d'Eyrinys, afirma que había descubierto la existencia (de asfalto) en grandes cantidades en las cercanías de Neufchatel", y que se proponía utilizarlo de diversas maneras: "principalmente en la construcción de graneros herméticos y para proteger, mediante los arcos, los cursos de agua de la ciudad de París de la intrusión de suciedad y mugre", que en ese momento hacían que el agua fuera inutilizable. "También se explaya sobre la excelencia de este material para formar terrazas niveladas y duraderas" en los palacios, "la idea de formar tales terrazas en las calles es algo que probablemente no se le pase por la cabeza a un parisino de esa generación". [43]

Pero la sustancia fue generalmente descuidada en Francia hasta la revolución de 1830. En la década de 1830 hubo un aumento del interés y el asfalto se volvió ampliamente utilizado "para pavimentos, techos planos y revestimiento de cisternas, y en Inglaterra, se había hecho algún uso de él para fines similares". Su ascenso en Europa fue "un fenómeno repentino", después de que se encontraran depósitos naturales "en Francia en Osbann ( Bas-Rhin ), el Parc ( Ain ) y el Puy-de-la-Poix ( Puy-de-Dôme )", aunque también podría fabricarse artificialmente. [44] Uno de los primeros usos en Francia fue la colocación de aproximadamente 24.000 yardas cuadradas de asfalto Seyssel en la Place de la Concorde en 1835. [45]

Reino Unido

Uno de los primeros usos del betún en el Reino Unido fue el grabado. La obra Polygraphice (1673) de William Salmon ofrece una receta para el barniz utilizado en el grabado, que consta de tres onzas de cera virgen, dos onzas de mástique y una onza de asfalto. [46] En la quinta edición de 1685, había incluido más recetas de asfalto de otras fuentes. [47]

La primera patente británica para el uso del asfalto fue la "patente de Cassell para asfalto o betún" en 1834. [44] Luego, el 25 de noviembre de 1837, Richard Tappin Claridge patentó el uso del asfalto Seyssel (patente n.° 7849), para su uso en pavimentos de asfalto, [48] [49] habiéndolo visto empleado en Francia y Bélgica cuando visitó a Frederick Walter Simms , quien trabajó con él en la introducción del asfalto en Gran Bretaña. [50] [51] El Dr. T. Lamb Phipson escribe que su padre, Samuel Ryland Phipson, un amigo de Claridge, también fue "fundamental en la introducción del pavimento de asfalto (en 1836)". [52]

Claridge obtuvo una patente en Escocia el 27 de marzo de 1838 y obtuvo una patente en Irlanda el 23 de abril de 1838. En 1851, los fideicomisarios de una empresa formada previamente por Claridge solicitaron extensiones para la patente de 1837 y para ambas patentes de 1838. [44] [53] [54] [55] La Claridge's Patent Asphalte Company , formada en 1838 con el propósito de introducir en Gran Bretaña "asfalto en su estado natural de la mina de Pyrimont Seysell en Francia", [56] - "colocó uno de los primeros pavimentos de asfalto en Whitehall". [57] Se hicieron pruebas del pavimento en 1838 en la acera de Whitehall, el establo de Knightsbridge Barracks, [56] [58] "y posteriormente en el espacio al pie de las escaleras que conducen desde Waterloo Place a St. James Park". [58] "La formación en 1838 de la Claridge's Patent Asphalte Company (con una distinguida lista de patrones aristocráticos, y Marc e Isambard Brunel como, respectivamente, fideicomisario e ingeniero consultor), dio un enorme impulso al desarrollo de una industria británica del asfalto". [54] "A finales de 1838, al menos otras dos empresas, Robinson's y la Bastenne, estaban en producción", [59] con asfalto siendo colocado como pavimento en Brighton, Herne Bay, Canterbury, Kensington, Strand, y una gran superficie en Bunhill-row, mientras que mientras tanto el pavimento de Claridge's Whitehall "continuó en buen estado". [60] La Bonnington Chemical Works fabricó asfalto utilizando alquitrán de hulla y en 1839 lo había instalado en Bonnington . [61]

En 1838, se produjo un gran auge de la actividad empresarial relacionada con el betún, que tenía usos más allá de la pavimentación. Por ejemplo, el betún también podía utilizarse para suelos, impermeabilizar edificios y para impermeabilizar varios tipos de piscinas y baños, ambos usos que también proliferaban en el siglo XIX. [3] [44] [62] Uno de los primeros ejemplos supervivientes de su uso se puede ver en el cementerio de Highgate , donde se utilizó en 1839 para sellar el techo de las catacumbas de la terraza. En la Bolsa de Valores de Londres, hubo varias reivindicaciones sobre la exclusividad de la calidad del betún de Francia, Alemania e Inglaterra. Y se concedieron numerosas patentes en Francia, mientras que en Inglaterra se denegaron un número similar de solicitudes de patentes debido a su similitud entre sí. En Inglaterra, "Claridge's fue el tipo más utilizado en las décadas de 1840 y 1850". [59]

En 1914, Claridge's Company se unió a una empresa conjunta para producir macadán ligado con alquitrán , [63] con materiales fabricados a través de una empresa subsidiaria llamada Clarmac Roads Ltd. [64] El resultado fueron dos productos, a saber , Clarmac y Clarphalte , siendo el primero fabricado por Clarmac Roads y el segundo por Claridge's Patent Asphalte Co., aunque Clarmac fue más ampliamente utilizado. [65] [nota 1] Sin embargo, la Primera Guerra Mundial arruinó a Clarmac Company, que entró en liquidación en 1915. [67] [68] El fracaso de Clarmac Roads Ltd tuvo un efecto dominó en Claridge's Company, que fue liquidada obligatoriamente, [69] cesando sus operaciones en 1917, [70] [71] habiendo invertido una cantidad sustancial de fondos en la nueva empresa, tanto al principio [69] como en un intento posterior de salvar a Clarmac Company. [67]

En la Gran Bretaña del siglo XIX se creía que el betún contenía sustancias químicas con propiedades medicinales. Los extractos de betún se utilizaban para tratar el catarro y algunas formas de asma y como remedio contra los gusanos, especialmente la tenia . [72]

Estados Unidos

El primer uso del betún en el Nuevo Mundo fue por parte de los pueblos aborígenes. En la costa oeste, ya en el siglo XIII, los pueblos tongva , luiseño y chumash recolectaban el betún natural que se filtraba a la superficie por encima de los depósitos de petróleo subyacentes. Los tres grupos usaban la sustancia como adhesivo. Se encuentra en muchos artefactos diferentes de herramientas y artículos ceremoniales. Por ejemplo, se usaba en sonajeros para adherir calabazas o caparazones de tortuga a los mangos de los sonajeros. También se usaba en decoraciones. A menudo se colocaban pequeñas cuentas redondas de concha en asfalto para proporcionar decoraciones. Se usaba como sellador en cestas para hacerlas impermeables para transportar agua, posiblemente envenenando a quienes bebían el agua. [73] El asfalto también se usaba para sellar los tablones de las canoas oceánicas.

El asfalto se utilizó por primera vez para pavimentar calles en la década de 1870. Al principio, se utilizó "roca bituminosa" natural, como en Ritchie Mines en Macfarlan, en el condado de Ritchie, Virginia Occidental, entre 1852 y 1873. En 1876, se utilizó pavimento a base de asfalto para pavimentar la Avenida Pensilvania en Washington DC, a tiempo para la celebración del centenario nacional. [74]

En la era de los caballos, las calles de Estados Unidos estaban en su mayoría sin pavimentar y cubiertas de tierra o grava. Especialmente donde el barro o las zanjas a menudo dificultaban el paso por las calles, los pavimentos a veces estaban hechos de diversos materiales, incluidos tablones de madera, adoquines u otros bloques de piedra, o ladrillos. Los caminos sin pavimentar producían un desgaste desigual y peligros para los peatones. A fines del siglo XIX, con el auge de la bicicleta popular , los clubes de bicicletas fueron importantes para impulsar una pavimentación más general de las calles. [75] La defensa del pavimento aumentó a principios del siglo XX con el auge del automóvil . El asfalto se convirtió gradualmente en un método de pavimentación cada vez más común. La Avenida St. Charles en Nueva Orleans fue pavimentada en toda su longitud con asfalto en 1889. [76]

En 1900, solo Manhattan tenía 130.000 caballos que tiraban de tranvías, carros y carruajes y dejaban sus desechos atrás. No eran rápidos y los peatones podían esquivarlos y abrirse paso a duras penas por las calles abarrotadas. Las pequeñas ciudades seguían dependiendo de la tierra y la grava, pero las ciudades más grandes querían calles mucho mejores. En la década de 1850, recurrieron a los bloques de madera o granito. [77] En 1890, un tercio de las 2000 millas de calles de Chicago estaban pavimentadas, principalmente con bloques de madera, que proporcionaban mejor tracción que el barro. El revestimiento de ladrillo era una buena solución intermedia, pero aún mejor era el pavimento de asfalto, que era fácil de instalar y de cortar para llegar a las alcantarillas. Con Londres y París como modelos, Washington colocó 400.000 yardas cuadradas de pavimento de asfalto en 1882; se convirtió en el modelo para Buffalo, Filadelfia y otros lugares. A finales de siglo, las ciudades estadounidenses contaban con 30 millones de metros cuadrados de pavimento asfáltico, una superficie muy superior a la de los ladrillos. [78] Las calles se volvieron más rápidas y peligrosas, por lo que se instalaron semáforos eléctricos. Los tranvías eléctricos (a 19 kilómetros por hora) se convirtieron en el principal servicio de transporte para los compradores y los trabajadores de oficina de clase media hasta que compraron automóviles después de 1945 y viajaron desde suburbios más distantes con privacidad y comodidad por carreteras asfaltadas. [79]

Canadá

Canadá posee el mayor depósito de betún natural del mundo en las arenas petrolíferas de Athabasca , y las Primeras Naciones canadienses a lo largo del río Athabasca lo habían utilizado durante mucho tiempo para impermeabilizar sus canoas. En 1719, un cree llamado Wa-Pa-Su trajo una muestra para comerciar con Henry Kelsey de la Compañía de la Bahía de Hudson , quien fue el primer europeo registrado en verla. Sin embargo, no fue hasta 1787 que el comerciante de pieles y explorador Alexander MacKenzie vio las arenas petrolíferas de Athabasca y dijo: "A unas 24 millas de la bifurcación (de los ríos Athabasca y Clearwater) hay algunas fuentes bituminosas en las que se puede insertar un poste de 20 pies de largo sin la menor resistencia". [26]

El valor del yacimiento era obvio desde el principio, pero los medios para extraer el betún no lo eran. La ciudad más cercana, Fort McMurray, Alberta , era un pequeño puesto de comercio de pieles, otros mercados estaban lejos y los costos de transporte eran demasiado altos para enviar la arena bituminosa cruda para pavimentación. En 1915, Sidney Ells de la División Federal de Minas experimentó con técnicas de separación y utilizó el producto para pavimentar 600 pies de carretera en Edmonton , Alberta. Otras carreteras en Alberta fueron pavimentadas con material extraído de arenas petrolíferas, pero en general no era económico. Durante la década de 1920, el Dr. Karl A. Clark del Consejo de Investigación de Alberta patentó un proceso de separación de aceite con agua caliente y el empresario Robert C. Fitzsimmons [80] construyó la planta de separación de aceite Bitumount , que entre 1925 y 1958 produjo hasta 300 barriles (50 m 3 ) por día de betún utilizando el método del Dr. Clark. La mayor parte del betún se utilizó para impermeabilizar techos, pero también se utilizó para combustibles, aceites lubricantes, tinta de impresora, medicamentos, pinturas a prueba de óxido y ácidos, techos ignífugos, pavimentación de calles, charol y conservantes para postes de cercas. [26] Finalmente, Fitzsimmons se quedó sin dinero y la planta pasó a manos del gobierno de Alberta. Hoy en día, la planta de Bitumount es un Sitio Histórico Provincial . [81]

Fotografía y arte

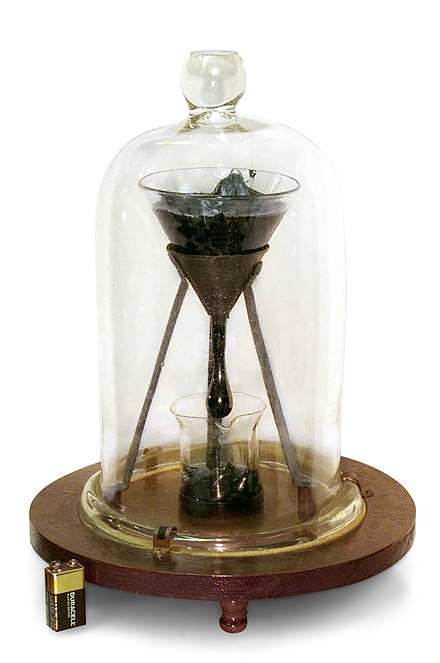

El betún se utilizó en la tecnología fotográfica temprana. En 1826 o 1827, el científico francés Joseph Nicéphore Niépce lo utilizó para hacer la fotografía más antigua que se conserva de la naturaleza . El betún se aplicaba con una fina capa sobre una placa de peltre que luego se exponía en una cámara. La exposición a la luz endurecía el betún y lo hacía insoluble, de modo que cuando se enjuagaba posteriormente con un disolvente solo quedaban las zonas suficientemente iluminadas. Se necesitaban muchas horas de exposición en la cámara, lo que hacía que el betún fuera poco práctico para la fotografía ordinaria, pero desde la década de 1850 hasta la de 1920 se utilizó comúnmente como fotorresistente en la producción de placas de impresión para varios procesos de impresión fotomecánica. [82] [83]

El betún fue el enemigo de muchos artistas durante el siglo XIX. Aunque se usó mucho durante un tiempo, finalmente resultó inestable para su uso en pintura al óleo, especialmente cuando se mezclaba con los diluyentes más comunes, como el aceite de linaza , el barniz y la trementina . A menos que se diluya completamente, el betún nunca se solidifica por completo y con el tiempo corromperá los otros pigmentos con los que entra en contacto. El uso de betún como esmalte para fijar la sombra o mezclado con otros colores para obtener un tono más oscuro resultó en el deterioro final de muchas pinturas, por ejemplo las de Delacroix . Quizás el ejemplo más famoso de la destructividad del betún es La balsa de la Medusa (1818-1819) de Théodore Géricault , donde su uso de betún hizo que los colores brillantes degeneraran en verdes oscuros y negros y que la pintura y el lienzo se combaran. [84]

Uso moderno

Uso global

La gran mayoría del betún refinado se utiliza en la construcción, principalmente como componente de productos utilizados en aplicaciones de pavimentación y techado. Según los requisitos del uso final, el betún se produce según las especificaciones. Esto se logra mediante refinación o mezcla. Se estima que el uso mundial actual de betún es de aproximadamente 102 millones de toneladas por año. Aproximadamente el 85% de todo el betún producido se utiliza como aglutinante en hormigón asfáltico para carreteras. También se utiliza en otras áreas pavimentadas, como pistas de aeropuertos, estacionamientos y aceras. Por lo general, la producción de hormigón asfáltico implica mezclar agregados finos y gruesos , como arena , grava y roca triturada, con asfalto, que actúa como agente aglutinante. Se pueden agregar otros materiales, como polímeros reciclados (por ejemplo, neumáticos de caucho ), al betún para modificar sus propiedades según la aplicación para la que se destine finalmente el betún.

Otro 10% de la producción mundial de betún se utiliza en aplicaciones de techado, donde sus propiedades impermeabilizantes son inestimables. El 5% restante del betún se utiliza principalmente para fines de sellado y aislamiento en una variedad de materiales de construcción, como revestimientos de tuberías, revestimientos de losetas de moqueta y pintura. El betún se aplica en la construcción y el mantenimiento de muchas estructuras, sistemas y componentes, como:

- Carreteras

- Pistas de aeropuerto

- Acera y caminos peatonales

- Aparcamientos

- Pistas de carreras

- Canchas de tenis

- Techumbre

- Impermeabilización

- Presas

- Revestimientos de embalses y piscinas

- Insonorización

- Recubrimientos de tuberías

- Recubrimientos de cables

- Pinturas

- Impermeabilización de edificios

- Impermeabilización de la base de las baldosas

- Producción de tinta para periódicos

Hormigón asfáltico laminado

El betún se utiliza principalmente para fabricar hormigón asfáltico para superficies de carreteras; representa aproximadamente el 85% del betún consumido en Estados Unidos. Hay alrededor de 4.000 plantas mezcladoras de hormigón asfáltico en Estados Unidos y una cantidad similar en Europa. [85]

Las mezclas de asfalto para pavimentos de hormigón suelen estar compuestas por un 5 % de betún (conocido como cemento asfáltico en los EE. UU.) y un 95 % de agregados (piedra, arena y grava). Debido a su naturaleza altamente viscosa, el betún debe calentarse para poder mezclarse con los agregados en la planta de mezclado de asfalto. La temperatura requerida varía según las características del betún y los agregados, pero las tecnologías de asfalto mezclado en caliente permiten a los productores reducir la temperatura requerida. [85] [21]

El peso de un pavimento asfáltico depende del tipo de agregado , del betún y del contenido de huecos de aire. Un ejemplo promedio en los Estados Unidos es de aproximadamente 112 libras por yarda cuadrada, por pulgada de espesor del pavimento. [21]

Cuando se realizan tareas de mantenimiento en pavimentos de asfalto, como fresado para eliminar una superficie desgastada o dañada, el material eliminado se puede devolver a una instalación para su procesamiento en nuevas mezclas de pavimento. El betún del material eliminado se puede reactivar y volver a utilizar en nuevas mezclas de pavimento. [86] Dado que aproximadamente el 95% de las carreteras pavimentadas se construyen o recubren con asfalto, [87] cada año se recupera una cantidad sustancial de material de pavimento asfáltico. Según las encuestas de la industria realizadas anualmente por la Administración Federal de Carreteras y la Asociación Nacional de Pavimentos Asfálticos, más del 99% del betún eliminado cada año de las superficies de las carreteras durante los proyectos de ampliación y repavimentación se reutiliza como parte de nuevos pavimentos, plataformas, arcenes y terraplenes o se almacena para su uso futuro. [88]

El pavimento de hormigón asfáltico se utiliza ampliamente en aeropuertos de todo el mundo. Debido a su robustez y capacidad de reparación rápida, se utiliza mucho en pistas de aterrizaje .

Asfalto masillado

El asfalto masilla es un tipo de asfalto que se diferencia del asfalto de granulometría densa ( hormigón asfáltico ) en que tiene un mayor contenido de betún ( aglutinante ), normalmente alrededor del 7-10% de la mezcla total de agregados, a diferencia del hormigón asfáltico laminado, que tiene solo alrededor del 5% de asfalto. Esta sustancia termoplástica se utiliza ampliamente en la industria de la construcción para impermeabilizar techos planos y cisternas subterráneas. El asfalto masilla se calienta a una temperatura de 210 °C (410 °F) y se extiende en capas para formar una barrera impermeable de unos 20 milímetros (0,8 pulgadas) de espesor.

Emulsión bituminosa

Las emulsiones bituminosas son mezclas coloidales de betún y agua. Debido a las diferentes tensiones superficiales de los dos líquidos, no se pueden crear emulsiones estables simplemente mezclándolos. Por lo tanto, se añaden varios emulsionantes y estabilizadores. Los emulsionantes son moléculas anfifílicas que difieren en la carga de su grupo de cabeza polar. Reducen la tensión superficial de la emulsión y, por lo tanto, evitan que las partículas de betún se fusionen. La carga del emulsionante define el tipo de emulsión: aniónica (cargada negativamente) y catiónica (cargada positivamente). [89] La concentración de un emulsionante es un parámetro crítico que afecta el tamaño de las partículas de betún: las concentraciones más altas dan lugar a partículas de betún más pequeñas. [89] Por lo tanto, los emulsionantes tienen un gran impacto en la estabilidad, la viscosidad, la resistencia a la rotura y la adhesión de la emulsión de betún. [89] El tamaño de las partículas de betún suele estar entre 0,1 y 50 μm, con una fracción principal entre 1 μm y 10 μm. Se pueden utilizar técnicas de difracción láser para determinar la distribución del tamaño de partícula de forma rápida y sencilla. [89] [90] Los emulsionantes catiónicos incluyen principalmente aminas de cadena larga como imidazolinas, amidoaminas y diaminas, que adquieren una carga positiva cuando se añade un ácido. [89] Los emulsionantes aniónicos suelen ser ácidos grasos extraídos de la lignina, el aceite de resina o la resina de los árboles saponificados con bases como el NaOH, que crea una carga negativa. [89]

Durante el almacenamiento de emulsiones bituminosas, las partículas de betún sedimentan, se aglomeran (floculación) o se fusionan (coagulación), lo que provoca una cierta inestabilidad de la emulsión bituminosa. La velocidad con la que se produce este proceso depende de la formulación de la emulsión bituminosa, pero también de las condiciones de almacenamiento, como la temperatura y la humedad. Cuando el betún emulsionado entra en contacto con los áridos, los emulsionantes pierden su eficacia, la emulsión se descompone y se forma una película de betún adherida denominada "rotura". Las partículas de betún crean casi instantáneamente una película de betún continua al coagularse y separarse del agua que se evapora. No todas las emulsiones asfálticas reaccionan tan rápido como las demás cuando entran en contacto con los áridos. Esto permite una clasificación en emulsiones de fraguado rápido (R), fraguado lento (SS) y fraguado medio (MS), pero también una optimización individual y específica de la aplicación de la formulación y un amplio campo de aplicación [89] (1). Por ejemplo, las emulsiones de ruptura lenta garantizan un tiempo de procesamiento más largo, lo que es particularmente ventajoso para agregados finos [89] (1).

Se han descrito problemas de adherencia en emulsiones aniónicas en contacto con áridos ricos en cuarzo, por lo que se sustituyen por emulsiones catiónicas que consiguen una mejor adherencia. La amplia gama de emulsiones bituminosas no está suficientemente cubierta por la normalización. Desde julio de 2005 existe la norma DIN EN 13808 para emulsiones asfálticas catiónicas, en la que se describe una clasificación de las emulsiones bituminosas basada en letras y números, teniendo en cuenta las cargas, las viscosidades y el tipo de betún. [89] El proceso de producción de emulsiones bituminosas es muy complejo. Se utilizan habitualmente dos métodos, el método del "molino coloidal" y el método de "alta relación de fase interna (HIPR)". [89] En el método del "molino coloidal", un rotor se mueve a alta velocidad dentro de un estator añadiendo betún y una mezcla de agua y emulsionante. Las fuerzas de corte resultantes generan partículas de betún de entre 5 μm y 10 μm recubiertas de emulsionantes. [89] El método de “alta relación de fase interna (HIPR)” se utiliza para crear partículas de betún más pequeñas, monomodales, distribuciones estrechas de tamaño de partícula y concentraciones de betún muy altas. En este método, primero se produce una emulsión de betún altamente concentrada mediante agitación moderada y luego se diluye. A diferencia del método de “molino coloidal”, la fase acuosa se introduce en el betún caliente, lo que permite concentraciones de betún muy altas. [89]

El método de "alta relación de fase interna (HIPR)" se utiliza para crear partículas de betún más pequeñas, monomodales, distribuciones estrechas de tamaño de partícula y concentraciones muy altas de betún. Aquí, una emulsión de betún altamente concentrada se produce primero mediante agitación moderada y luego se diluye. A diferencia del método "Colloid-Mill", la fase acuosa se introduce en betún caliente, lo que permite concentraciones muy altas de betún (1). El método de "alta relación de fase interna (HIPR)" se utiliza para crear partículas de betún más pequeñas, monomodales, distribuciones estrechas de tamaño de partícula y concentraciones muy altas de betún. Aquí, una emulsión de betún altamente concentrada se produce primero mediante agitación moderada y luego se diluye. A diferencia del método "Colloid-Mill", la fase acuosa se introduce en betún caliente, lo que permite concentraciones muy altas de betún (1).

Las emulsiones bituminosas se utilizan en una amplia variedad de aplicaciones. Se utilizan en la construcción de carreteras y la protección de edificios e incluyen principalmente la aplicación en mezclas de reciclaje en frío, revestimiento adhesivo y tratamiento de superficies (1). Debido a la menor viscosidad en comparación con el betún caliente, el procesamiento requiere menos energía y está asociado con un riesgo significativamente menor de incendio y quemaduras. [89] El sellado con chips implica rociar la superficie de la carretera con emulsión bituminosa seguida de una capa de roca triturada, grava o escoria triturada. El sellado con lechada es una mezcla de emulsión bituminosa y agregado triturado fino que se extiende sobre la superficie de una carretera. El asfalto mezclado en frío también se puede hacer a partir de emulsión bituminosa para crear pavimentos similares al asfalto mezclado en caliente, de varias pulgadas de profundidad, y las emulsiones bituminosas también se mezclan con asfalto mezclado en caliente reciclado para crear pavimentos de bajo costo. Se sabe que las técnicas basadas en emulsiones bituminosas son útiles para todo tipo de carreteras, y su uso también puede ser posible en las siguientes aplicaciones: 1. Asfaltos para carreteras de alto tráfico (basados en el uso de emulsiones modificadas con polímeros) 2. Mezclas basadas en emulsiones tibias, para mejorar tanto su tiempo de maduración como sus propiedades mecánicas 3. Tecnología semi-tibia, en la que los agregados se calientan hasta 100 grados, produciendo mezclas con propiedades similares a las de los asfaltos calientes 4. Recubrimiento de superficies de alto rendimiento. [91]

Petróleo crudo sintético

El petróleo crudo sintético, también conocido como crudo sintético, es el producto de una planta de mejoramiento de betún que se utiliza en relación con la producción de arenas bituminosas en Canadá. Las arenas bituminosas se extraen utilizando enormes palas mecánicas (de 100 toneladas de capacidad) y se cargan en camiones volcadores aún más grandes (de 400 toneladas de capacidad) para su traslado a una planta de mejoramiento. El proceso utilizado para extraer el betún de la arena es un proceso de agua caliente desarrollado originalmente por el Dr. Karl Clark de la Universidad de Alberta durante la década de 1920. Después de la extracción de la arena, el betún se introduce en un mejorador de betún que lo convierte en un equivalente de petróleo crudo ligero . Esta sustancia sintética es lo suficientemente fluida como para ser transferida a través de oleoductos convencionales y puede ser introducida en refinerías de petróleo convencionales sin ningún tratamiento adicional. En 2015, los mejoradores de betún canadienses producían más de 1 millón de barriles (160 × 10 3 m 3 ) por día de petróleo crudo sintético, de los cuales el 75% se exportaba a refinerías de petróleo en los Estados Unidos. [92]^

En Alberta, cinco mejoradores de betún producen petróleo crudo sintético y una variedad de otros productos: el mejorador Suncor Energy cerca de Fort McMurray, Alberta, produce petróleo crudo sintético más combustible diésel; los mejoradores Syncrude Canada , Canadian Natural Resources y Nexen cerca de Fort McMurray producen petróleo crudo sintético; y el mejorador Shell Scotford cerca de Edmonton produce petróleo crudo sintético más una materia prima intermedia para la cercana refinería de petróleo Shell. [93] Un sexto mejorador, en construcción en 2015 cerca de Redwater, Alberta , mejorará la mitad de su betún crudo directamente a combustible diésel, y el resto de la producción se venderá como materia prima a refinerías de petróleo y plantas petroquímicas cercanas. [94]

Betún crudo no mejorado

El betún canadiense no difiere sustancialmente de los petróleos como el petróleo extrapesado venezolano y el petróleo pesado mexicano en su composición química, y la verdadera dificultad es trasladar el betún extremadamente viscoso a través de oleoductos hasta la refinería. Muchas refinerías de petróleo modernas son extremadamente sofisticadas y pueden procesar betún no mejorado directamente para obtener productos como gasolina, combustible diésel y asfalto refinado sin ningún preprocesamiento. Esto es particularmente común en áreas como la costa del Golfo de los EE. UU ., donde las refinerías fueron diseñadas para procesar petróleo venezolano y mexicano, y en áreas como el Medio Oeste de los EE. UU. , donde las refinerías fueron reconstruidas para procesar petróleo pesado a medida que la producción nacional de petróleo ligero disminuía. Si se les da la opción, estas refinerías de petróleo pesado generalmente prefieren comprar betún en lugar de petróleo sintético porque el costo es menor y, en algunos casos, porque prefieren producir más combustible diésel y menos gasolina. [93] En 2015, la producción y las exportaciones canadienses de betún no mejorado superaron a las de petróleo crudo sintético en más de 1,3 millones de barriles (210 × 10 3 m 3 ) por día, de los cuales aproximadamente el 65% se exportó a los Estados Unidos. [92]^

Debido a la dificultad de mover el bitumen crudo a través de tuberías, el bitumen no mejorado generalmente se diluye con condensado de gas natural en una forma llamada dilbit o con petróleo crudo sintético, llamado synbit . Sin embargo, para cumplir con la competencia internacional, gran parte del bitumen no mejorado ahora se vende como una mezcla de múltiples grados de bitumen, petróleo crudo convencional, petróleo crudo sintético y condensado en un producto de referencia estandarizado como Western Canadian Select . Esta mezcla de petróleo crudo pesado y agrio está diseñada para tener características de refinación uniformes para competir con los petróleos pesados comercializados internacionalmente como el crudo mexicano maya o el crudo árabe Dubai . [93]

Matriz de encapsulación de residuos radiactivos

El betún se ha utilizado a partir de los años 1960 como matriz hidrófoba con el objetivo de encapsular residuos radiactivos como sales de actividad media (principalmente nitrato de sodio soluble y sulfato de sodio ) producidas por el reprocesamiento de combustibles nucleares gastados o lodos radiactivos de estanques de sedimentación. [95] [96] Los residuos radiactivos bituminizados que contienen elementos transuránicos emisores alfa altamente radiotóxicos de plantas de reprocesamiento nuclear se han producido a escala industrial en Francia, Bélgica y Japón, pero este tipo de acondicionamiento de residuos se ha abandonado debido a problemas de seguridad operativa (riesgos de incendio, como ocurrió en una planta de bituminización en Tokai Works en Japón) [97] [98] y problemas de estabilidad a largo plazo relacionados con su eliminación geológica en formaciones rocosas profundas. Uno de los principales problemas es el hinchamiento del betún expuesto a la radiación y al agua. El hinchamiento del betún es inducido primero por la radiación debido a la presencia de burbujas de gas hidrógeno generadas por la radiólisis alfa y gamma . [99] [100] Un segundo mecanismo es el hinchamiento de la matriz cuando las sales higroscópicas encapsuladas expuestas al agua o la humedad comienzan a rehidratarse y disolverse. La alta concentración de sal en la solución de poros dentro de la matriz bituminizada es entonces responsable de los efectos osmóticos dentro de la matriz bituminizada. El agua se mueve en la dirección de las sales concentradas, el betún actúa como una membrana semipermeable . Esto también hace que la matriz se hinche. La presión de hinchamiento debido al efecto osmótico bajo volumen constante puede ser tan alta como 200 bar. Si no se maneja adecuadamente, esta alta presión puede causar fracturas en el campo cercano de una galería de eliminación de desechos bituminizados de nivel medio. Cuando la matriz bituminizada ha sido alterada por el hinchamiento, los radionucleidos encapsulados se lixivian fácilmente por el contacto del agua subterránea y se liberan en la geosfera. La alta fuerza iónica de la solución salina concentrada también favorece la migración de radionucleidos en rocas hospedantes de arcilla. La presencia de nitratos químicamente reactivos también puede afectar las condiciones redox que prevalecen en la roca huésped al establecer condiciones oxidantes, impidiendo la reducción de radionucleidos sensibles a la redox. Bajo sus valencias más altas, los radionucleidos de elementos como el selenio , el tecnecio , el uranio , el neptunio y el plutonio Tienen una mayor solubilidad y suelen estar presentes en el agua como aniones no retardados , lo que dificulta enormemente la eliminación de residuos bituminizados de actividad media.

Se han utilizado diferentes tipos de betún: betún soplado (parcialmente oxidado con oxígeno del aire a alta temperatura después de la destilación, y más duro) y betún de destilación directa (más blando). Los betunes soplados como Mexphalte, con un alto contenido de hidrocarburos saturados, son más fácilmente biodegradados por microorganismos que los betunes de destilación directa, con un bajo contenido de hidrocarburos saturados y un alto contenido de hidrocarburos aromáticos. [101]

En la actualidad, la industria nuclear y las organizaciones de gestión de residuos consideran que la encapsulación de residuos radiactivos con hormigón es una alternativa más segura .

Otros usos

Las tejas para techos y los techos en rollo representan la mayor parte del consumo restante de betún. Otros usos incluyen aerosoles para ganado, tratamientos para postes de cercas e impermeabilización de telas. El betún se usa para hacer negro Japón , una laca conocida especialmente por su uso en hierro y acero, y también se usa en pinturas y tintas de marcadores por algunas empresas de suministro de pintura para exteriores para aumentar la resistencia a la intemperie y la permanencia de la pintura o tinta, y para hacer que el color sea más oscuro. [102] El betún también se usa para sellar algunas baterías alcalinas durante el proceso de fabricación. El betún también se usa comúnmente como base en el proceso de grabado de la impresión calcográfica .

Producción

En 2019 se produjeron alrededor de 164.000.000 de toneladas. Se obtiene como fracción "pesada" (es decir, difícil de destilar). El material con un punto de ebullición superior a unos 500 °C se considera asfalto. La destilación al vacío lo separa de los demás componentes del petróleo crudo (como la nafta , la gasolina y el diésel ). El material resultante suele tratarse más para extraer cantidades pequeñas pero valiosas de lubricantes y ajustar las propiedades del material para que se adapte a las aplicaciones. En una unidad de desasfaltado , el betún crudo se trata con propano o butano en una fase supercrítica para extraer las moléculas más ligeras, que luego se separan. Es posible un procesamiento posterior "soplando" el producto: es decir, haciéndolo reaccionar con oxígeno . Este paso hace que el producto sea más duro y viscoso. [6]

El betún se suele almacenar y transportar a temperaturas de alrededor de 150 °C (302 °F). A veces, se mezcla gasóleo o queroseno antes del envío para conservar la liquidez; en el momento de la entrega, estos materiales más ligeros se separan de la mezcla. Esta mezcla suele denominarse "materia prima de betún" o BFS. Algunos camiones volquete dirigen el escape caliente del motor a través de tuberías en la carrocería del camión volquete para mantener el material caliente. Las partes traseras de los volquetes que transportan asfalto, así como algunos equipos de manipulación, también se rocían comúnmente con un agente desmoldante antes de llenarlos para facilitar el desmoldeo. El gasóleo ya no se utiliza como agente desmoldante debido a preocupaciones medioambientales.

Arenas petrolíferas

El betún crudo natural impregnado en roca sedimentaria es la principal materia prima para la producción de petróleo a partir de " arenas petrolíferas ", actualmente en desarrollo en Alberta, Canadá. Canadá tiene la mayor parte del suministro mundial de betún natural, cubriendo 140.000 kilómetros cuadrados [16] (un área más grande que Inglaterra), lo que le otorga las segundas reservas de petróleo probadas más grandes del mundo. Las arenas petrolíferas de Athabasca son el depósito de betún más grande de Canadá y el único accesible para la minería a cielo abierto , aunque los recientes avances tecnológicos han dado como resultado que los depósitos más profundos se vuelvan producibles mediante métodos in situ . Debido a los aumentos del precio del petróleo después de 2003 , la producción de betún se volvió altamente rentable, pero como resultado de la disminución después de 2014, se volvió antieconómico construir nuevas plantas nuevamente. En 2014, la producción canadiense de betún crudo promedió alrededor de 2,3 millones de barriles (370 000 m 3 ) por día y se proyectaba que aumentaría a 4,4 millones de barriles (700 000 m 3 ) por día para 2020. [17] Se estima que la cantidad total de betún crudo en Alberta que podría extraerse es de alrededor de 310 mil millones de barriles (50 × 10 9 m 3 ), [10] que a un ritmo de 4 400 000 barriles por día (700 000 m 3 /d) durarían alrededor de 200 años.^

Alternativas y bioasfalto

Aunque no es competitivo desde el punto de vista económico, el betún se puede fabricar a partir de recursos renovables no derivados del petróleo, como el azúcar, la melaza y los almidones de arroz, maíz y patata . El betún también se puede fabricar a partir de material de desecho mediante la destilación fraccionada de aceite de motor usado , que a veces se elimina quemándolo o tirándolo a vertederos. El uso de aceite de motor puede provocar un agrietamiento prematuro en climas más fríos, lo que hace que sea necesario repavimentar las carreteras con mayor frecuencia. [103]

Los aglutinantes asfálticos no derivados del petróleo pueden ser de colores claros. Las carreteras de colores más claros absorben menos calor de la radiación solar, lo que reduce su contribución al efecto de isla de calor urbana . [104] Los estacionamientos que utilizan alternativas al betún se denominan estacionamientos verdes .

Yacimientos albaneses

El selenizza es un betún sólido de hidrocarburos de origen natural que se encuentra en los yacimientos autóctonos de Selenice , en Albania , la única mina de asfalto europea que todavía se encuentra en explotación. El betún se presenta en forma de vetas, rellenando las grietas en una dirección más o menos horizontal. El contenido de betún varía del 83% al 92% (soluble en disulfuro de carbono), con un valor de penetración cercano a cero y un punto de reblandecimiento (anillo y bola) en torno a los 120 °C. La materia insoluble, constituida principalmente por mineral de sílice, varía del 8% al 17%.

La extracción de betún albanés tiene una larga historia y fue practicada de manera organizada por los romanos. Después de siglos de silencio, las primeras menciones del betún albanés aparecieron recién en 1868, cuando el francés Coquand publicó la primera descripción geológica de los yacimientos de betún albanés. En 1875, los derechos de explotación fueron otorgados al gobierno otomano y en 1912, fueron transferidos a la empresa italiana Simsa. Desde 1945, la mina fue explotada por el gobierno albanés y desde 2001 hasta la fecha, la gestión pasó a una empresa francesa, que organizó el proceso de extracción para la fabricación del betún natural a escala industrial. [105]

En la actualidad, la explotación de la mina se lleva a cabo principalmente a cielo abierto, pero aún se encuentran en funcionamiento varias de las numerosas minas subterráneas (profundas y de varios kilómetros de extensión). La selenizza se produce principalmente en forma granular, tras la fusión de los trozos de betún seleccionados en la mina.

Selenizza [106] se utiliza principalmente como aditivo en el sector de la construcción de carreteras. Se mezcla con el betún tradicional para mejorar tanto las propiedades viscoelásticas como la resistencia al envejecimiento. Puede mezclarse con el betún caliente en tanques, pero su forma granular permite su alimentación en la mezcladora o en el anillo de reciclado de las plantas de asfalto normales. Otras aplicaciones típicas incluyen la producción de asfaltos masilla para aceras, puentes, aparcamientos y carreteras urbanas, así como aditivos para fluidos de perforación para la industria del petróleo y el gas. Selenizza está disponible en polvo o en material granular de varios tamaños de partícula y se envasa en sacos o en bolsas de polietileno termofusible.

Un estudio de evaluación del ciclo de vida de la selenizza natural en comparación con el betún de petróleo ha demostrado que el impacto ambiental de la selenizza es aproximadamente la mitad del impacto del asfalto de carreteras producido en las refinerías de petróleo en términos de emisión de dióxido de carbono . [107]

Reciclaje

El betún es un material que se recicla con frecuencia en la industria de la construcción. Los dos materiales reciclados más comunes que contienen betún son el pavimento asfáltico recuperado (RAP) y las tejas asfálticas recuperadas (RAS). El RAP se recicla a un ritmo mayor que cualquier otro material en los Estados Unidos [108] y, por lo general, contiene aproximadamente entre un 5 y un 6 % de aglutinante asfáltico. Las tejas asfálticas, por lo general, contienen entre un 20 y un 40 % de aglutinante asfáltico [109] .

El betún se vuelve naturalmente más rígido con el tiempo debido a la oxidación, la evaporación, la exudación y el endurecimiento físico. [110] Por este motivo, el asfalto reciclado se combina típicamente con asfalto virgen, agentes suavizantes y/o aditivos rejuvenecedores para restaurar sus propiedades físicas y químicas. [111]

Ciencias económicas

Aunque el betún generalmente representa sólo entre el 4 y el 5 por ciento (en peso) de la mezcla del pavimento, como aglutinante del pavimento, también es la parte más cara del costo del material de pavimentación de la carretera. [21]

En los primeros tiempos del uso del betún en los pavimentos modernos, las refinerías de petróleo lo regalaban. Sin embargo, hoy en día es un producto muy comercializado. Sus precios aumentaron sustancialmente a principios del siglo XXI. Un informe del gobierno de Estados Unidos afirma:

- "En 2002, el asfalto se vendía a unos 160 dólares la tonelada. A finales de 2006, el coste se había duplicado hasta aproximadamente 320 dólares la tonelada, y luego casi se duplicó de nuevo en 2012 hasta aproximadamente 610 dólares la tonelada". [21]

El informe indica que una autopista de cuatro carriles y una longitud "media" de 1,6 kilómetros (una milla) incluiría "300 toneladas de asfalto", lo que "en 2002 habría costado alrededor de 48.000 dólares. Para 2006, esta cifra habría aumentado a 96.000 dólares y para 2012 a 183.000 dólares... un aumento de unos 135.000 dólares por cada milla de autopista en sólo 10 años". [21]

Oriente Medio es un importante exportador de betún, en particular a la India y China. Según el informe Argus Bitumen Report (12/07/2024), la India es el mayor importador, impulsado por amplios proyectos de infraestructura. El informe proyecta una CAGR del 4,5% para las importaciones de betún de la India durante los próximos cinco años, mientras que se espera que las importaciones de China crezcan a una CAGR del 3,8%. El precio actual de exportación a la India es de aproximadamente 350 dólares por tonelada métrica, y para China, es de alrededor de 360 dólares por tonelada métrica. La ventaja estratégica de Oriente Medio en la producción de petróleo crudo respalda su capacidad para satisfacer estas demandas. [112]

Salud y seguridad

Las personas pueden estar expuestas al betún en el lugar de trabajo al respirar vapores o por absorción a través de la piel. El Instituto Nacional de Seguridad y Salud Ocupacional (NIOSH) ha establecido un límite de exposición recomendado de 5 mg/m 3 durante un período de 15 minutos. [113]

El betún es un material en gran medida inerte que debe calentarse o diluirse hasta un punto en el que se vuelva manejable para la producción de materiales para pavimentación, techado y otras aplicaciones. Al examinar los posibles riesgos para la salud asociados con el betún, la Agencia Internacional para la Investigación sobre el Cáncer (IARC) determinó que son los parámetros de aplicación, predominantemente la temperatura, los que afectan la exposición ocupacional y el potencial riesgo/peligro carcinógeno biodisponible de las emisiones de betún. [114] En particular, se demostró que las temperaturas superiores a 199 °C (390 °F) producen un mayor riesgo de exposición que cuando el betún se calienta a temperaturas más bajas, como las que se utilizan normalmente en la producción y colocación de mezclas de pavimento asfáltico. [115] La IARC ha clasificado los humos de asfalto de pavimentación como un posible carcinógeno de Clase 2B , lo que indica que no hay pruebas adecuadas de carcinogenicidad en humanos. [114]

En 2020, los científicos informaron que el betún es actualmente una fuente importante y en gran medida ignorada de contaminación del aire en las áreas urbanas, especialmente durante los períodos cálidos y soleados. [116] [117]

Una sustancia parecida al betún que se encuentra en el Himalaya y que se conoce como shilajit se utiliza a veces como medicina ayurvédica , pero en realidad no es un alquitrán, una resina ni un betún. [118]

Véase también

Notas

- ^ El Building News and Engineering Journal contiene fotografías de las siguientes carreteras en las que se utilizó Clarmac , "algunas entre muchas trazadas con 'Clarmac ' ": Scott's Lane, Beckenham ; Dorset Street, Marylebone; Lordswood Road, Birmingham ; Hearsall Lane, Coventry ; Valkyrie Avenue, Westcliff-on-Sea ; y Lennard Road, Penge . [66]

Referencias

- ^ Jones, Daniel (2011). Roach, Peter ; Setter, Jane ; Esling, John (eds.). Diccionario de pronunciación de Cambridge English (18.ª ed.). Cambridge University Press. ISBN 978-0-521-15255-6.

- ^ "Definición de CPC - C10C Tratamiento de brea, asfalto, betún, alquitrán; ácido piroleñoso". Recursos de clasificación . Oficina de Patentes y Marcas de los Estados Unidos . Noviembre de 2016 . Consultado el 12 de agosto de 2023 .

- ^ abcdef Abraham, Herbert (1938). Asfaltos y sustancias afines: su aparición, modos de producción, usos en las artes y métodos de ensayo (4.ª ed.). Nueva York: D. Van Nostrand Co., Inc.

- ^ Nag, Oishimaya Sen (17 de febrero de 2021). «Los lagos de brea únicos del mundo». Atlas mundial . Consultado el 12 de marzo de 2021 .

- ^ "Aplicaciones del asfalto". mineralproducts.org . Consultado el 22 de enero de 2022 .

- ^ abc Sörensen, Anja; Wichert, Bodo (2009). "Asfalto y Betún". Enciclopedia de química industrial de Ullmann . Weinheim: Wiley-VCH. doi :10.1002/14356007.a03_169.pub2. ISBN 978-3-527-30673-2.

- ^ Brown, ER; Kandhal, PS; Roberts, FL; Kim, YR; Lee, D.-Y.; Kennedy, TW (1991). Materiales asfálticos de mezcla en caliente, diseño de mezclas y construcción (tercera edición). Lanham, Maryland : Fundación para la Educación y la Investigación de la NAPA. ISBN 978-0-914313-02-1.

- ^ "Glosario de arenas petrolíferas". Directrices sobre regalías de arenas petrolíferas . Gobierno de Alberta. 2008. Archivado desde el original el 1 de noviembre de 2007.

- ^ Walker, Ian C. (1998), Marketing Challenges for Canadian Bitumen (PDF) , Tulsa, OK: International Centre for Heavy Hydrocarbons, archivado desde el original el 13 de marzo de 2012.

Varias fuentes han definido el bitumen como petróleo crudo con una viscosidad dinámica en condiciones de yacimiento de más de 10 000 centipoise. El suministro de "bitumen" canadiense se acepta de manera más laxa como la producción de los depósitos de arenas petrolíferas de Athabasca, Wabasca, Peace River y Cold Lake. La mayor parte del petróleo producido en estos depósitos tiene una gravedad API de entre 8° y 12° y una viscosidad de yacimiento de más de 10 000 centipoise, aunque pequeños volúmenes tienen gravedades API más altas y viscosidades más bajas.

{{citation}}: CS1 maint: URL no apta ( enlace ) - ^ abc «ST98-2015: Alberta's Energy Reserves 2014 and Supply/Demand Outlook 2015–2024» (PDF) . Informes estadísticos (ST) . Regulador de energía de Alberta. 2015. Archivado desde el original (PDF) el 30 de abril de 2019 . Consultado el 19 de enero de 2016 .

- ^ ab Abraham, Herbert (1920). Asfaltos y sustancias afines. Universidad de Osmania, Biblioteca digital de la India. D. Van Nostrand Company Inc.

- ^ ἄσφαλτος. Liddell, Henry George ; Scott, Robert ; Un léxico griego-inglés en el Proyecto Perseo .

- ^ σφάλλειν en Liddell y Scott .

- ^ Heródoto, Las Historias , 1.179.4, sobre Perseo.

- ^ censo, 1900, Oficina del Censo de los Estados Unidos 12.º; Steuart, William Mott; Censo, Oficina del Censo de los Estados Unidos (1905). Minas y canteras 1902. Imprenta del gobierno, pág. 980.

El betún mezclado con arcilla se denominaba habitualmente asfalto.

{{cite book}}: CS1 maint: nombres numéricos: lista de autores ( enlace ) - ^ ab "¿Qué son las arenas petrolíferas?". Alberta Energy. 2007. Archivado desde el original el 5 de febrero de 2016.

- ^ ab "Pronóstico y perspectivas del mercado del petróleo crudo canadiense para 2007". Asociación Canadiense de Productores de Petróleo. Junio de 2007. Archivado desde el original el 26 de febrero de 2014.

- ^ Michael Freemantle (22 de noviembre de 1999). "Asfalto". Chemical & Engineering News . Vol. 77, núm. 47. pág. 81.

- ^ Muhammad Abdul Quddus (1992). "Oxidación catalítica del asfalto". Tesis presentada al Departamento de Química Aplicada; Universidad de Karachi . Pakistán: Comisión de Educación Superior Pakistán: Repositorio de investigación de Pakistán. pág. 6, en cap. 2 pdf. Archivado desde el original el 5 de febrero de 2011.

- ^ Muhammad Abdul Quddus (1992), pág. 99, en el cap. 5pdf

- ^ abcdefg Arnold, Terence S. (químico investigador sénior, Equipo de materiales para pavimentos, Oficina de investigación y desarrollo de infraestructura, Administración Federal de Carreteras ; director de laboratorio federal para el laboratorio de química, Centro de investigación de carreteras Turner-Fairbank ; miembro de la Royal Society of Chemistry en el Reino Unido), "¿Qué hay en su asfalto?", septiembre de 2017 (última modificación el 25 de octubre de 2017), Public Roads , FHWA-HRT-17-006.htm, "Oficina de investigación, desarrollo y tecnología, Oficina de investigación corporativa, tecnología y gestión de la innovación, Administración Federal de Carreteras , Departamento de Transporte de los EE. UU.

- ^ Speight, James G. (2015). Ciencia y tecnología de materiales asfálticos. Elsevier Science. pág. 82. ISBN 978-0-12-800501-9.

- ^ "¿Qué es el betún?". Highways Today . 5 de enero de 2021. Consultado el 4 de enero de 2022 .

- ^ ab Bunger, J.; Thomas, K.; Dorrence, S. (1979). "Tipos de compuestos y propiedades de los betunes de arenas bituminosas de Utah y Athabasca". Fuel . 58 (3): 183–195. Bibcode :1979Fuel...58..183B. doi :10.1016/0016-2361(79)90116-9.

- ^ Selby, D.; Creaser, R. (2005). "Datación radiométrica directa de depósitos de hidrocarburos utilizando isótopos de renio-osmio". Science . 308 (5726): 1293–1295. Bibcode :2005Sci...308.1293S. doi :10.1126/science.1111081. PMID 15919988. S2CID 41419594.

- ^ abcde "Datos sobre las arenas petrolíferas de Alberta y su industria" (PDF) . Oil Sands Discovery Centre. Archivado desde el original (PDF) el 23 de noviembre de 2015 . Consultado el 19 de enero de 2015 .

- ^ T. Boden y B. Tripp (2012). Vetas de gilsonita de la cuenca de Uinta, Utah . Utah, EE. UU.: Utah Geological Survey, Estudio especial 141.

- ^ R Hayatsu; RG Scott; RE Winans. "Estudio estructural comparativo de polímeros meteoríticos con geopolímeros terrestres de carbón y kerógeno (resumen)". Meteoritics . 18 : 310.

- ^ Kim; Yang (1998). "Análisis de isótopos de carbono de moléculas de hidrocarburos individuales en carbón bituminoso, esquisto bituminoso y meteorito de Murchison". Revista de Astronomía y Ciencias Espaciales . 15 (1): 163–174. Código Bibliográfico :1998JASS...15..163K.

- ^ Boëda, Éric; Bonilauri, Stéphanie; Connan, Jacques; Jarvie, Dan; Mercier, Norberto; Tobey, Marcos; Valladas, Hélène; Sakhel, Heba al (2008). "Nueva evidencia del uso significativo de betún en sistemas técnicos del Paleolítico medio en Umm el Tlel (Siria) alrededor de 70.000 antes de Cristo". Paleoriente . 34 (2): 67–83. ISSN 0153-9345.

- ^ Schmidt, Patrick; Iovita, Radu; Charrié-Duhaut, Armelle; Möller, Gunther; Namen, Abay; Dutkiewicz, Ewa (23 de febrero de 2024). "Los adhesivos compuestos a base de ocre en el sitio tipo Musteriense documentan una cognición compleja y una alta inversión". Science Advances . 10 (8): eadl0822. Bibcode :2024SciA...10L.822S. doi :10.1126/sciadv.adl0822. ISSN 2375-2548. PMC 10881035 . PMID 38381827.

- ^ McIntosh, Jane. El antiguo valle del Indo. p. 57

- ^ "Gran baño". Britannica . Consultado el 26 de octubre de 2022 .

- ^ Heródoto, Libro I, 179

- ^ Pringle, Heather Anne (2001). El Congreso de las Momias: Ciencia, obsesión y los muertos eternos . Nueva York: Barnes & Noble Books. pp. 196–197. ISBN 978-0-7607-7151-8.

- ^ Pedanio Dioscórides (1829). De Materia Médica.Originalmente escrito alrededor del año 40 d. C., traducido por Goodyer (1655) [1] o (griego/latín) compilado por Sprengel (1829) [2] p. 100 (p. 145 en PDF).

- ^ Connan, Jacques; Nissenbaum, Arie (2004). "La geoquímica orgánica del asfalto Hasbeya (Líbano): comparación con asfaltos de la zona del Mar Muerto e Irak". Geoquímica orgánica . 35 (6): 775–789. Bibcode :2004OrGeo..35..775C. doi :10.1016/j.orggeochem.2004.01.015. ISSN 0146-6380.

- ^ Arie Nissenbaum (mayo de 1978). «Asfaltos del Mar Muerto: aspectos históricos [resumen gratuito]». Boletín AAPG . 62 (5): 837–844. doi :10.1306/c1ea4e5f-16c9-11d7-8645000102c1865d.

- ^ Fauvelle, Mikael; Smith, Erin M.; Brown, Sean H.; Des Lauriers, Matthew R. (2012). "Enmangue de asfalto y durabilidad de la punta de proyectil: una comparación experimental de tres métodos de enmangue". Revista de ciencia arqueológica . 39 (8): 2802–2809. Código Bibliográfico :2012JArSc..39.2802F. doi :10.1016/j.jas.2012.04.014.

- ^ El portal megalítico y el mapa megalítico. "C. Michael Hogan (2008) Morro Creek, ed. por A. Burnham". Megalithic.co.uk . Consultado el 27 de agosto de 2013 .

- ^ Fauvelle, Mikael (2014). "Bellotas, asfalto e intercambio asimétrico: exportaciones invisibles y la economía política del canal de Santa Bárbara". Antigüedad americana . 79 (3): 573–575. doi :10.7183/0002-7316.79.3.573. ISSN 0002-7316.

- ^ Wiener, Leo (2012) [1920]. África y el descubrimiento de América . Vol. 1. BoD – Libros a pedido. pág. 183. ISBN 978-3-86403-432-9.

- ^ "Nada nuevo bajo el sol (sobre el uso del asfalto francés en 1621)". The Mechanics' Magazine, museo, registro, diario y gaceta . Vol. 29. Londres: WA Robertson. 7 de abril – 29 de septiembre de 1838. pág. 176.

- ^ abcd Miles, Lewis (2000). "Sección 10.6: Impermeabilización" (PDF) . en Australian Building: A Cultural Investigation . pág. 10.06.1. Archivado desde el original (PDF) el 15 de diciembre de 2010.Nota: las distintas secciones del trabajo en línea de Miles se escribieron en distintos años, como se evidencia en la parte superior de cada página (sin incluir la página de encabezado de cada sección). Esta sección en particular parece haber sido escrita en 2000.

- ^ RJ Forbes (1958), Estudios sobre la historia temprana del petróleo, Leiden , Países Bajos: EJ Brill, pág. 24

- ^ Salmon, William (1673). Polygraphice; Or, The Arts of Drawing, Engraving, Etching, Limning, Painting, Washing, Barnishing, Gilding, Colouring, Dying, Beautifying and Perfuming (Segunda edición). Londres: R. Jones. pág. 81. Archivado desde el original el 22 de agosto de 2016.

- ^ Salmon, William (7 de septiembre de 1685). "Polygraphice, o las artes del dibujo, grabado, aguafuerte, delineado, pintura, lavado, barnizado, dorado, coloreado, teñido, embellecimiento y perfumado: en siete libros... a los que también se añade, I. Los ciento doce arcanos químicos de Petrus Johannes Faber... II. Un resumen de preparaciones químicas selectas... La quinta edición..." Londres: Impreso para Thomas Passinger... y Thomas Sawbridge – vía Internet Archive.

- ^ "Especificación de la patente otorgada a Richard Tappin Claridge, del condado de Middlesex, para un cemento masilla o composición aplicable a la pavimentación y construcción de caminos, que cubra edificios y diversos propósitos". Journal of the Franklin Institute of the State of Pennsylvania and Mechanics' Register . Vol. 22. Londres: Pergamon Press. Julio de 1838. págs. 414–418.

- ^ "Comentarios sobre las patentes de asfalto de RT Claridge, Esq". Notas y consultas: un medio de intercomunicación para literatos, lectores en general, etc. Novena serie . Vol. XII, julio-diciembre de 1903 (9th S. XII, 4 de julio de 1903). Londres: John C. Francis. 20 de enero de 1904. págs. 18-19.El autor responde a una nota o consulta de una publicación anterior, citada como 9th S. xi. 30

- ^ "Obituario de Frederick Walter Simms". Monthly Notices of the Royal Astronomical Society . XXVI : 120–121. Noviembre de 1865 – junio de 1866.

- ^ Broome, DC (1963). "El desarrollo de la carretera asfaltada moderna". The Surveyor and Municipal and County Engineer . Vol. 122, núm. 3278 y 3279. Londres. págs. 1437–1440 y 1472–1475.

- ^ Phipson, Dr T. Lamb (1902). Confesiones de un violinista: realidades y romance. Londres: Chatto & Windus. pág. 11.Texto completo en Internet Archive (archive.org)

- ^ "Patentes de Claridge en el Reino Unido en 1837 y 1838". The London Gazette . 25 de febrero de 1851. pág. 489.

- ^ ab Hobhouse, Hermione, ed. (1994). "Historia británica en línea".'Northern Millwall: Tooke Town', Survey of London: volúmenes 43 y 44: Poplar, Blackwall e Isle of Dogs . págs. 423–433 (véase el texto en las referencias 169 y 170).

- ^ "Las patentes escocesas e irlandesas de Claridge en 1838". The Mechanics' Magazine, museo, registro, diario y gaceta . Vol. 29. Londres: WA Robertson. 7 de abril – 29 de septiembre de 1838. págs. vii, viii, 64, 128.

- ^ ab Laxton, William (1838). The Civil Engineer and Architect's Journal. Publicado para el propietario.

- ^ Miles, Lewis (2000), págs. 10.06.1–2

- ^ ab Comentarios sobre las patentes de asfalto de RT Claridge, Esq (1904), pág. 18

- ^ de Miles, Lewis (2000), pág. 10.06.2

- ^ "Usos de betún en el Reino Unido en 1838 por las empresas Robinson y Claridge y la empresa Bastenne". The Mechanics' Magazine, museo, registro, diario y gaceta . Vol. 29. Londres: WA Robertson. 22 de septiembre de 1838. pág. 448.

- ^ Ronalds, BF (2019). «Bonnington Chemical Works (1822–1878): Pioneer Coal Tar Company». Revista internacional de historia de la ingeniería y la tecnología . 89 (1–2): 73–91. doi :10.1080/17581206.2020.1787807. S2CID 221115202.

- ^ Gerhard, WM Paul (1908). Baños y casas de baños modernos (1.ª ed.). Nueva York: John Wiley and Sons.(Introduzca "asfalto" en el campo de búsqueda para obtener una lista de páginas que tratan el tema)

- ^ "Claridge's Patent Asphalte Co. se aventura en el macadán de escoria alquitranada", Concrete and Constructional Engineering , IX (1), Londres: 760, enero de 1914

- ^ "Registro de caminos de Clarmac", The Law Reports: Chancery Division , 1 : 544–547, 1921