Aerografito

El aerografito es una espuma sintética formada por una red porosa interconectada de tubos de carbono. Con una densidad de 180 g/m3 , es uno de los materiales estructurales más ligeros jamás creados. Fue desarrollado conjuntamente por un equipo de investigadores de la Universidad de Kiel y la Universidad Técnica de Hamburgo (Alemania) y se publicó por primera vez en una revista científica en junio de 2012.

Estructura y propiedades

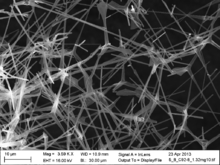

El aerografito es un material negro independiente que se puede producir en varias formas que ocupan un volumen de hasta varios centímetros cúbicos. Consiste en una red interconectada sin costuras de tubos de carbono que tienen diámetros de escala micrométrica y un espesor de pared de aproximadamente 15 nm . Debido a la curvatura relativamente menor y al mayor espesor de pared, estas paredes difieren de las capas similares al grafeno de los nanotubos de carbono y se parecen al carbono vítreo en sus propiedades. Estas paredes a menudo son discontinuas y contienen áreas arrugadas que mejoran las propiedades elásticas del aerografito. El enlace de carbono en el aerografito tiene un carácter sp 2 , como lo confirman la espectroscopia de pérdida de energía de electrones y las mediciones de conductividad eléctrica . Tras la compresión externa, la conductividad aumenta, junto con la densidad del material, de ~0,2 S/m a 0,18 mg/cm 3 a 0,8 S/m a 0,2 mg/cm 3 . La conductividad es mayor para un material más denso, 37 S/m a 50 mg/cm 3 . [1]

Debido a su estructura de red tubular interconectada, el aerografito resiste las fuerzas de tracción mucho mejor que otras espumas de carbono, así como los aerogeles de sílice . Soporta amplias deformaciones elásticas y tiene un coeficiente de Poisson muy bajo . Es posible una recuperación completa de la forma de una muestra de 3 mm de altura después de haberla comprimido hasta 0,1 mm. Su resistencia máxima a la tracción (UTS) depende de la densidad del material y es de aproximadamente 160 kPa a 8,5 mg/cm 3 y 1 kPa a 0,18 mg/cm 3 ; en comparación, los aerogeles de sílice más fuertes tienen una UTS de 16 kPa a 100 mg/cm 3 . El módulo de Young es de aproximadamente 15 kPa a 0,2 mg/cm 3 en tensión, pero es mucho menor en compresión, aumentando de 1 kPa a 0,2 mg/cm 3 a 7 kPa a 15 mg/cm 3 . [1] La densidad dada por los autores se basa en una medición de masa y la determinación del volumen exterior de las espumas sintéticas como se realiza habitualmente también para otras estructuras.

El aerografito es superhidrofóbico , por lo que sus muestras de tamaño centimétrico repelen el agua; también son bastante sensibles a los efectos electrostáticos y saltan espontáneamente hacia los objetos cargados. [1]

Síntesis

Aspectos comunes de la síntesis: En 2012, se demostró que los óxidos metálicos son una plantilla adecuada para la deposición de estructuras grafíticas mediante el proceso de deposición química en fase de vapor

(CVD)

del aerografito . Las plantillas se pueden eliminar in situ. El mecanismo básico es la reducción del óxido metálico a un componente metálico, la nucleación del carbono en el interior y en la parte superior del metal y la evaporación simultánea del componente metálico. Los requisitos para los óxidos metálicos son: una energía de activación baja para la reducción química, una fase metálica que pueda nuclear el grafito, un punto de evaporación bajo de la fase metálica (ZnO, SnO). Desde la perspectiva de la ingeniería, el proceso de CVD desarrollado permite el uso del procesamiento de polvo cerámico (uso de partículas personalizadas y puentes de sinterización) para la creación de plantillas para carbono 3D mediante CVD. Las principales ventajas en comparación con las plantillas metálicas de uso común son: variedad de formas de partículas, la creación de puentes de sinterización y la eliminación sin ácidos. Originalmente demostrado en redes de grafito en malla de tamaño de solo μm, el mecanismo CVD había sido adoptado después de 2014 por otros científicos para crear estructuras de carbono de tamaño nm. [2] [3] Detalles específicos de la referencia: [1]

El aerografito se produce por deposición química de vapor , utilizando una plantilla de ZnO . La plantilla consiste en varillas de espesor micrométrico, a menudo en forma de multipods, que se pueden sintetizar mezclando cantidades comparables de polvos de Zn y polivinil butiral y calentando la mezcla a 900 °C. La síntesis de aerografito se lleva a cabo a ~760 °C, bajo un flujo de gas argón, al que se inyectan vapores de tolueno como fuente de carbono. Se deposita una capa delgada (~15 nm) discontinua de carbono sobre ZnO que luego se graba agregando gas hidrógeno a la cámara de reacción. Por lo tanto, la red de carbono restante sigue de cerca la morfología de la plantilla de ZnO original. En particular, los nodos de la red de aerografito se originan en las uniones de los multipodios de ZnO. [1]

Aplicaciones potenciales

Los electrodos de aerografito se han probado en un condensador eléctrico de doble capa (EDLC, también conocido como supercondensador ) y han soportado los choques mecánicos relacionados con los ciclos de carga y descarga y la cristalización del electrolito (que se produce tras la evaporación del disolvente). Su energía específica de 1,25 Wh/kg es comparable a la de los electrodos de nanotubos de carbono (~2,3 Wh/kg). [1]

Viajes espaciales

Como el aerografito es negro y ligero, se lo propuso como material para velas solares . [4] Las simulaciones muestran que una nave espacial de 1 kg con una vela solar de aerografito puede llegar a Marte en 26 días. [5]

Por otra parte, se propuso liberar partículas de 1 μm desde la altitud solar alcanzada por la sonda solar Parker . El viento solar las aceleraría a más del 2% de la velocidad de la luz o 6000 km/seg. Un flujo constante de perdigones podría ser utilizado por sistemas de propulsión con imán de plasma para acelerar las cargas útiles al 6% de la velocidad de la luz, o 18000 km/seg. [6]

Véase también

Referencias

- ^ abcdef Mecklenburg, Matthias; Schuchardt, Arnim; Mishra, Yogendra Kumar; Kaps, Sören; Adelung, Rainer; Lotnyk, Andriy; Kienle, Lorenz; Schulte, Karl (2012). "Aerographite: material de microtubos de carbono, nanopared ultraligero y flexible con un rendimiento mecánico excepcional". Materiales avanzados . 24 (26): 3486–90. doi :10.1002/adma.201200491. PMID 22688858. S2CID 2787227.

- ^ Phokharatkul, D.; Wisitsoraa, A.; Lomas, T.; Tuantranont, A. (2014). "Nanotetrápodos huecos de carbono tridimensionales sintetizados mediante transporte en fase de vapor en tres pasos". Carbon . 80 : 325–338. doi :10.1016/j.carbon.2014.08.071.

- ^ Gong, W.; Chen, W.; He, J.; Tong, Y.; Liu, C.; Su, L.; Su, L.; Gao, B.; Yang, H.; Zhang, Y.; Zhang, X. (2015). "Síntesis de películas delgadas de nanotubos de carbono independientes del sustrato y de gran área utilizando nanobarras de ZnO como plantilla y dopamina como precursor de carbono". Carbon . 83 : 275–281. doi :10.1016/j.carbon.2014.11.018.

- ^ Heller, René; Anglada-Escudé, Guillem; Hippke, Michael; Kervella, Pierre (2020). "Precursor de bajo coste de una misión interestelar". Astronomía y Astrofísica . 641 : A45. arXiv : 2007.12814 . Código Bib : 2020A&A...641A..45H. doi :10.1051/0004-6361/202038687. S2CID 220793708.

- ^ Karlapp, Julius; Heller, René; Tajmar, Martin (2024). "Transferencia ultrarrápida de cargas útiles de baja masa a Marte y más allá utilizando velas solares de aerografito". Acta Astronautica . 219 : 889–895. arXiv : 2308.16698 . doi : 10.1016/j.actaastro.2024.03.024 . ISSN 0094-5765.

- ^ Wang, Brian (11 de enero de 2023). "El aerografito liberado cerca del Sol se acelera a más del 2 % de la velocidad de la luz | NextBigFuture.com" . Consultado el 14 de enero de 2023 .

Enlaces externos

- Vídeo de un experimento electrostático con aerografito en YouTube